Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Морозов: Раздел 1 - вопрос 1,2Содержание книги

Поиск на нашем сайте Морозов: Раздел 1 - вопрос 1,2 1.Класификация машин. Захаров: Раздел 1- вопрос 4,5 Содержание и основные задачи курса ТММ Задачами машиностроения являются освоение новых конструкций машин и механизмов, средства автоматизации, отвечающих современному уровню мирового научно-технического прогресса, позволяющие использовать высокопроизводительные ресурсосберегающие, экологически чистые технологии. Новые машины должны отличаться не только высокой производительностью, экономичностью, отвечающие требованием технической эстетики, эргономики. Разумеется, создание таких машин требует высококвалифицированных специалистов, владеющих в совершенстве и на современном уровне знаниям в области целого ряда наук. Одной из таких наук, Знания которой необходимы на первых этапах создания машин, является теория механизмов и машин(ТММ). ТММ - есть наука, изучающая общие методы структурного, кинематического и динамического анализа и синтеза механизмов и машин. Анализ — исследование существующих механизмов с целью определения соответствия их предъявляемым требованиям и выявление путей их дальнейшего совершенствования. Как правило, отдельные этапы анализа логически связаны. Так, кинематическому исследованию предшествует структурный анализ, то есть определения строения механизма; для динамического анализа требуются результаты кинематического исследования. Синтез — проектирование механизмов с требуемыми свойствами. Задачи синтеза наиболее важны, так как без разработки новых механизмов немыслимо движение вперед. Вместе с тем следует заметить, что вопросы синтеза механизмов разработаны менее полно, чем вопросы анализа. В большинстве разделов изучаемого курса ТММ рассматривается лишь механическая часть разнообразных машин, механизмов, приборов. Происходящие в них рабочие процессы(термодинамические, электрические) не рассматриваются. Поэтому ТММ, изучая взаимодействия частей машин и механизмов на основе механических связей, является дисциплиной механического цикла и иногда называется механикой машин. Машина есть устройство, выполняемое механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического и умственного труда человека. По своему назначению машины могут быть разделены на следующие группы: Технологические (станки, прессы, прокатные станы и т.д) — предназначены для изменения формы, размеров, свойств, состояние исходных материалов и заготовок; Транспортные машины (иногда из рассматривают как особую группу технологических машин) предназначены для перемещения различных объектов(грузов) в пространстве; Энергетические машины — в них происходит преобразование энергии (чаще всего преобразование, какой либо энергии в механическую работу); Информационные машины — преобразуют вводимую информацию(ЦПУ, графопостроитель); Машины осуществляют свой рабочий процесс по средствам выполнения закономерных механических движений. Эти движения реализуются по средствам механизма. Механизм есть система твердых тел, подвижно связанных между собой и совершающие определенное целесообразное движение. Во многих механизмах заданное движение одного или нескольких тел относительно тела, принятого за неподвижное, преобразуется в требуемое движение других тел. Круг задач, решаемых в курсе ТММ непрерывно расширяется, что обусловлено потребностями машиностроения, научно-техническим прогрессом. Так, в ТММ теперь рассматриваются вопросы износа элементов механизмов, так как этим определяется надежность и долговечность машин; рост быстроходности машин требует все более полного учета упругости звеньев, решение задач виброактивности и виброзащиты; появление большой группы машин-роботов потребовало разработки специальных вопросов робототехники, создание автоматизированных систем машин вызывают необходимость разработки систем управления. До недавнего времени при решении задач ТММ использовались в основном графические и графоаналитические методы. С расширением использования в инженерной практике ЭВМ все большее распространение получают аналитические методы решения задач. Вместе с тем традиционные графические и графоаналитичекие методы не утратили своего значения, так как отличаются простатой, наглядностью, упрощают качественную оценку явлений. Наряду с теоретическими методами при исследовании и проектировании машин находят широкое применение экспериментальные методы.

Звенья и кинематические пары Звенья соединяются между собой подвижно. В общем случае звено может образовывать подвижные соединения с несколькими звеньями, но для удобства изучения кинематических свойств этих соединений принято рассматривать соединения двух соприкасающихся звеньев. Подвижное соединение двух соприкасающихся звеньев называется кинематической парой. Кинематическую пару можно определить также как соединение двух соприкасающихся звеньев, допускающее их относительное движение.Очевидно, что наибольшее число условий связи наложенное кинематической парой, равно пяти. Различное число условий связи, накладываемых на относительное движение звеньев кинематическими парами, позволяет разделить последние на 5 классов, так что пара k-го класса накладывает k условий связи, где k из {1,2,3,4,5}. Отсюда следует, что кинематическая пара k-го класса допускает в относительном движении звеньев 6-k степеней подвижности. Следует заметить, что в механизмах применяются кинематические пары только пятого, четвертого и третьего классов. Кинематические же пары первого и второго классов не нашли применения в существующих механизмах. Так как звенья соприкасаются геометрическими элементами, то, очевидно, кинематическая пара представляет собою совокупность таких элементов соединяемых звеньев. Отсюда следует, что характер относительного движения соединяемых звеньев зависит от формы геометрических элементов. Это относительное движение одного звена по отношению к другому может быть получено, если одно из двух соединяемых звеньев сделать неподвижным, а другому сообщить движение, допускаемое связями, накладываемыми кинематической парой.

Филиппов:Раздел 1- вопрос 8,9 8. ОСНОВНЫЕ ВИДЫ МЕХАНИЗМОВ Механизм – это совокупность твердых, жидких и газообразных тел, движущихся,как одно целое и предназначенное для преобразования одного и нескольких тел в требуемое движение других тел. Основные виды механизмов 1) Рычажный - механизм, механизм, состоящий из звеньев, соединённых между собой в низшие кинематические пары (См. Кинематическая пара). Р. м. бывают плоские и пространственные. В плоских Р. м. звенья соприкасаются по окружности (шарниры, вращательные пары) и по линии (поступательные пары). В пространственном Р. м. звенья соединяются по цилиндрическим или сферическим поверхностям (вращательные пары) и по плоскости (поступательные пары). Часто в технической литературе Р. м. называют стержневыми шарнирными механизмами. К ним относят также кулисные и кривошипно-ползунные механизмы. 2) Фрикционный - механизмы, в которых используются силы трения В целом ряде механизмов, применяемых в современной технике, используются силы трения в качестве сил, приводящих в движение звенья, или сил, тормозящих их движения. Механизмы, в которых используются силы трения, носят название фрикционных Волновые механизмы Зубчатые - механизмы Зубчатые механизмы чаще по сравнению с другими видами механизмов применяются в машиностроении, приборостроении, в технических системах. Они служат для преобразования вращательного движения ведущего звена и передачи моментов сил. Достоинствами таких передач являются постоянство заданного передаточного отношения, компактность, высокий КПД (0,92 … 0,98); наличие небольших сил давления на валы и опоры; высокая надежность; простота обслуживания. К недостаткам можно отнести сложность и высокую точность изготовления и сборки, наличие шума при работе, невозможность плавного бесступенчатого регулирования скорости вращения ведомого звена 5) Кулачковые Основные типы плоских кулачковых механизмов Разобьем кулачковые механизмы в зависимости от движения выходного звена на следующие три вида: 1) выходное звено движется поступательно;2) выходное звено вращается;3) выходное звено совершает сложное движение. Раздел 2 Крымко:Раздел 2-вопрос 7,8 Раздел 2 вопрос 7 Закон гука при растяжении и сжатии Первое по-настоящему научное исследование процесса упругого растяжения и сжатия вещества предпринял Роберт Гук. Первоначально в своем опыте он использовал даже не пружину, а струну, измеряя, насколько она удлиняется под воздействием различных сил, приложенных к одному ее концу, в то время как другой конец жестко закреплен. Ему удалось выяснить, что до определенного предела струна растягивается строго пропорционально величине приложенной силы, пока не достигает предела упругого растяжения (эластичности) и не начинает подвергаться необратимой нелинейной деформации (см. ниже). В виде уравнения закон Гука записывается в следующей форме: F = –kx где F — сила упругого сопротивления струны, x — линейное растяжение или сжатие, а k — так называемый коэффициент упругости. Чем выше k, тем жестче струна и тем тяжелее она поддается растяжению или сжатию. Знак минус в формуле указывает на то, что струна противодействуетдеформации: при растяжении стремится укоротиться, а при сжатии — распрямиться. Закон Гука лег в основу раздела механики, который называется теорией упругости. Выяснилось, что он имеет гораздо более широкие применения, поскольку атомы в твердом теле ведут себя так, будто соединены между собой струнами, то есть упруго закреплены в объемной кристаллической решетке. Таким образом, при незначительной упругой деформации эластичного материала действующие силы также описываются законом Гука, но в несколько более сложной форме. В теории упругости закон Гука принимает следующий вид: σ / η = E где σ — механическое напряжение (удельная сила, приложенная к поперечной площади сечения тела), η — относительное удлинение или сжатие струны, а Е — так называемый модуль Юнга, или модуль упругости, играющий ту же роль, что коэффициент упругости k. Он зависит от свойств материала и определяет, насколько растянется или сожмется тело при упругой деформации под воздействием единичного механического напряжения

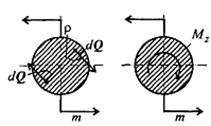

раздел 2 вопрос 8 Вопрос №19 Кручение Кручение круглого бруса происходит при нагружении его парами сил с моментами в плоскостях, перпендикулярных продольной оси.При этом образующие разворачиваются на угол γ, называемый углом сдвига.Поперечные сечения разворачиваются на угол Касательное напряжение в любой точке при кручении пропорционально расстоянию от точки до центра тяжести сечения. Максимальные напряжения возникают на поверхности.

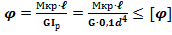

Условие прочности при кручении:

Существуют три вида расчётов на прочность: 1) Проектный расчет(подбор сечения):

2) Проверочный расчёт: 3)Определение нагрузочной способности(максимального крутящего момента) [ Расчёт на жесткость:

Лапценко раздел 2 -12.13 Раздел 3 Маша Титова РАЗДЕЛ №3 ВОПРОС № 1 Любая машина или механизм состоят из сборочных единиц (узлов) и отдельных деталей. Детали, представляющие единое целое, изготовляют без применения сборочных операций (валы, винты, шкивы, зубчатые колеса и др.). Сборочные единицы (узлы) состоят из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т.п.). Менее сложные сборочные единицы могут входить в более сложные (в редукторе имеются подшипники, валы с зубчатыми колесами). Среди большого разнообразия деталей и узлов машин выделяются такие, которые применяют почти во всех машинах (болты, валы, муфты, механические передачи и т.п.). Эти детали (узлы) называют деталями общего назначения и изучают в курсе «Детали машин». Все другие детали (поршни, лопатки турбин и т.п.) относят к деталям специального назначения и изучают в специальных курсах. Детали общего назначения могут быть условно подразделены на четыре основные категории: 1. Детали неразъемных (заклепки) и разъемных (болты, винты, шпонки, штифты и др.) соединений. 2. Детали для поддержания и соединения вращающихся частей машин (оси, валы, подшипники и муфты). 3. Детали передач (зубчатых, фрикционных, винтовых, цепных, ременных и др.). 4. Детали смазочных устройств, трубопроводов и аппаратуры. Требования к деталям, критерии работоспособности и влияющие на них факторы Несмотря на большое многообразие современных машин, отличающихся друг от друга назначением, производительностью, скоростью движения рабочих органов и т.д., установлены общие требования, предъявляемые к конструкции самих машин, а также их узлов и деталей. Машина должна отличаться целесообразностью, легкостью и компактностью конструкции, экономичностью ее изготовления и эксплуатации, прочностью и долговечностью в работе, надежностью и безопасностью действия, привлекательным внешним видом и удобством пользования. К конструкциям узлов предъявляются требования легкой их сборки и разборки, легкой замены быстроизнашивающихся частей и т.д. Критериями работоспособности деталей является их прочность, жесткость, износостойкость, виброустойчивость, теплостойкость. Под надежностью деталей и сборочных единиц понимают их свойство сохранять работоспособность в течение заданного срока эксплуатации. В зависимости от назначения детали ее расчет ведут по одному или нескольким критериям. Например, валы рассчитывают на прочность, жесткость, виброустойчивость, а для резьбовых и сварных соединений главным критерием является их прочность. Прочность – важнейший критерий работоспособности детали, характеризует ее способность сопротивляться действию нагрузок без разрушения или пластических деформаций. Непрочные детали не могут работать. РАЗДЕЛ №3 ВОПРОС №2 Раздел №3 вопрос №4 Механической передачей называют устройство для передачи механического движения от двигателя к исполнительным органам машины. Может осуществляться с изменением значения и направления скорости движения, с преобразованием вида движения. Необходимость применения таких устройств обусловлена нецелесообразностью, а иногда и невозможностью непосредственного соединения рабочего органа машины с валом двигателя. Механизмы вращательного движения позволяют осуществить непрерывное и равномерное движение с наименьшими потерями энергии на преодоление трения и наименьшими инерционными нагрузками. Виды передач Зубчатые передачи, планетарные передачи, червячные, волновые механические передачи, фрикционные, переменные, цепные, передача винт-гайка. Критерии: 1. прочность 2. жесткость 3. износостойкость 4. теплостойкость 5. вибрационная устойчивость Раздел №3 вопрос№5 Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес и реек. Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение — ведомым. Меньшее из двух колес сопряженной пары называют шестерней; большее — колесом; термин «зубчатое колесо» относится к обеим деталям передачи. Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт). К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа. В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны. анической обработки заготовки). Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям. Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и. т. д. В этом случае форма инструмента повторяет очертания впадины зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием. Владислав Батькович 3 раздел 6 вопрос. Основные элементы зубчатого зацепления. Морозов: Раздел 1 - вопрос 1,2 1.Класификация машин.

|

||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.01 с.) |

,называемый углом закручивания.

,называемый углом закручивания.

Эпюра «τ»

Эпюра «τ»

;

; -допускаемое касательное напряжение;

-допускаемое касательное напряжение; - полярный момент сопротивления для круглого сечения;

- полярный момент сопротивления для круглого сечения; ; полученное значение округляется до стандартного.

; полученное значение округляется до стандартного.

полярный момент инерциидля круглого сечения

полярный момент инерциидля круглого сечения -допускаемый угол закручивания;

-допускаемый угол закручивания;  - жесткость сечения при кручении;

- жесткость сечения при кручении; - модуль сдвига(модуль упругости 2 рода); для стали

- модуль сдвига(модуль упругости 2 рода); для стали  МП

МП