Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Размещение нефтебаз и проводимые на них операцииСодержание книги

Поиск на нашем сайте

Содержание 1. Общие сведения о хранении нефти и нефтепродуктов. Классификация, зоны и объекты нефтебаз…………………………………………………….3 2. Размещение нефтебаз и проводимые на них операции……………………7 3. Нормы технологического проектирования и технико-экономические показатели нефтебаз…………………………………………………………9 4. Сливо-наливные раздаточные устройства для нефти и нефтепродуктов. Устройства для слива и налива железнодорожных цистерн……………..11 5. Устройства для слива и налива нефтеналивных судов…………………...19 6. Розничный отпуск нефтепродуктов………………………………………..22 7. Автозаправочные станции……………………………………………….....27 8. Техника безопасности при сливно-наливных операциях………………...29 9. Резервуарные парки для хранения нефти и нефтепродуктов. Классификация резервуаров для нефти и нефтепродуктов………………31 10. Стальные резервуары. Оснащение резервуаров…………………………..33 11. Перемешивание нефти в резервуарах и их очистка………………………51 12. Подогрев нефти и нефтепродуктов на нефтебазах. Назначение, способы подогрева и теплоносители………………………………………60 13. Конструкции подогревателей………………………………………………61 14. Специальные методы подогрева…………………………………………...69 15. Борьба с потерями, замер и учет нефти и нефтепродуктов. Классификация и причины потерь…………………………………………71 16. Потери от испарения при хранении……………………………………......72 17. Мероприятия по борьбе с потерями…………………………………….....75 18. Замер и учет нефти и нефтепродуктов. Калибровка емкостей………......80 19. Учет нефти и нефтепродуктов в емкостях…………………………….......82 20. Общие сведения о транспорте газа………………………………………...84 21. Железнодорожный транспорт сжиженных газов…………………………85 22. Водный транспорт сжиженных газов……………………………………...88 23. Автомобильный транспорт сжиженных газов…………………………….91 24. Трубопроводный транспорт сжиженных газов…………………………....94 25. Трубопроводный транспорт природного газа……………………………..96 26. Способы очистки и осушки газа…………………………………………....96 27. Борьба с гидратообразованием в газопроводах………………………….104 28. Одоризация газа……………………………………………………………107 29. Способы хранения природного газа. Методы покрытия неравно-мерностей потребления газа………………………………………………109 30. Хранилища природного газа. Газгольдеры………………………………111 31. Накопление газа в последнем участке магистрального газопровода…..115 32. Подземные хранилища…………………………………………………….116 33. Технико-экономические показатели хранилищ и области их применения…………………………………………………………………119 34. Базы сжиженного газа. Назначение, классификация и размещение баз сжиженного газа……………………………………………………….121 35. Технологические операции, проводимые на базах сжиженного газа….125 36. Хранилища кустовых баз и газораздаточных станций сжиженного газа……………………………………………………………………….....128 37. Приемо-раздаточные устройства для сжиженного газа………………...133 38. Техника безопасности при эксплуатации сливно-наливных устройств сжиженного газа……………………………………………….135 39. Коррозия трубопроводов и резервуаров и противокоррозионная защита. Основы теории коррозии………………………………………..136 39. Виды электрохимической коррозии……………………………………...138 40. Методы определения коррозионных свойств почвы……………………140 41. Противокоррозионная изоляция……………………………………….....141 42. Электрозащита трубопроводов и резервуаров от почвенной коррозии…………………………………………………………………….143 43. Очистка сточных вод на предприятиях транспорта и хранения нефти, нефтепродуктов и газа. Характеристика сточных вод………….148 43. Нормативы по очистке сточных вод……………………………………...149 44. Способы очистки сточных вод……………………………………………151 45. Сооружения для очистки сточных вод…………………………………...153 46. Канализация резервуарных парков, эстакад и других объектов нефтебаз и нефтегазопроводов……………………………………………156 47. Физические величины и их единицы……………………………………..157 48. Основные виды и характеристики измерений……………………….......157 49. Виды средств измерений…………………………………………………..158 50. Эталоны, образцовые и рабочие средства измерений……………….......158 51. Структура измерительных приборов……………………………………..159 52. Типы измерительных приборов………………………………………......161 53. Погрешность измерений………………………………………………......162 54. Метрологическая характеристика средств измерений………………….163 55. Градуировка и поверка измерительных приборов………………………164 56. Контрольно-измерительные приборы……………………………………164 57. Запорные устройства………………………………………………………179

ОБЩИЕ СВЕДЕНИЯ О ХРАНЕНИИ НЕФТИ И НЕФТЕПРОДУКТОВ

Классификация, зоны и объекты нефтебаз

Хранение нефти и нефтепродуктов осуществляется на нефтебазах и складах, которые по их назначению разделяются на две группы: к первой группе относятся нефтебазы, представляющие собой самостоятельные предприятия (например, нефтебазы системы нефтеснабжения); ко второй группе нефтебаз относятся склады, входящие в состав промышленных, транспортных и других предприятий. Нефтебазы первой группы предназначаются для хранения, перевалки и снабжения (распределения) нефтепродуктами потребителей промышленности, транспорта и сельского хозяйства. Нефтебазы второй группы представляют собой обычно небольшие складские хозяйства и предназначаются для хранения и снабжения нефтепродуктами цехов и других производственных участков данного предприятия или организации (например, хранилища заводов, фабрик, аэропортов, железнодорожных станций и т. п.). Нефтебазы первой группы обычно находятся в ведении системы Главнефтеснаба; в ряде случаев такими базами располагают министерства путей сообщения, морского и речного флота и другие ведомства. Нефтебазы второй группы подчиняются непосредственно предприятиям, которые их обслуживают, и нефтепродукты, как правило, получают через перевалочные или распределительные нефтебазы первой группы. В зависимости от общего объема нефтебазы первой группы делятся на три категории независимо от характеристики нефтепродуктов и типа резервуаров: I категория — общим объемом более 50 000 м3; II категория — общим объемом 10 000 — 50 000 м3; III категория — общим объемом до 10 000 м3. Одновременно с этим для нефтебаз, размещаемых на промышленных предприятиях, норма хранения ограничена и зависит от характера нефтепродукта и типа хранилища. Суммарный объем в резервуарах и зданиях (площадках) для хранения нефтепродуктов в таре на этих складах допускается в следующих количествах (в м3):

При совместном и смешанном хранении в наземных и подземных резервуарах и на площадках хранения нефтепродуктов в таре общий приведенный объем склада не должен превышать указанное количество, при этом приведенный объем определяется из расчета, что 1 м3 легковоспламеняющихся нефтепродуктов приравнивается к 5 м3 горючих и 1 м3 объема наземного хранения приравнивается к 2 м3 объема подземного хранения. К легковоспламеняющимся относятся нефтепродукты с температурой вспышки паров ниже 45° С, а к горючим — нефтепродукты с температурой вспышки паров выше 45° С. По принципу оперативной деятельности нефтебазы подразделяются на перевалочные и распределительные. К перевалочным относятся нефтебазы, предназначенные для перегрузки (перевалки) нефти и нефтепродуктов с одного вида транспорта на другой, являясь таким образом основными промежуточными звеньями между районами производства и районами потребления нефти и нефтепродуктов. К таким нефтебазам относятся также нефтебазы экспортные перевалочные и др. Перевалочные нефтебазы — это преимущественно крупные нефтебазы I категории; они могут осуществлять перевалку нефтепродуктов как для обеспечения примыкающих к ним районов, так и для поставки в другие районы страны. Распределительные нефтебазы предназначаются для отпуска нефтепродуктов потребителям непосредственно с нефтебазы или путем централизованной поставки. Эти нефтебазы в основном снабжают нефтепродуктами сравнительно небольшие районы, однако они наиболее многочисленны и через них осуществляется непосредственное снабжение нефтепродуктами всего народного хозяйства. Нефтебазы располагаются в морских и речных портах, на железнодорожных магистралях и на трассах магистральных нефтепродуктопроводов и в зависимости от этого называются, например, водными и железнодорожными или водно-железнодорожными. Морские или речные перевалочные водные нефтебазы осуществляют прием нефти и нефтепродуктов, поступающих по воде крупными партиями, для последующего распределения и отправки железнодорожным или трубопроводным транспортом потребителям и распределительным нефтебазам и, наоборот, для получения нефтепродуктов с железной дороги или с магистральных трубопроводов для налива судов. Железнодорожные перевалочные нефтебазы и наливные станции, размещаемые на магистральных нефтепродуктопроводах, осуществляют соответственно прием нефтепродуктов с железной дороги или от трубопровода с последующей отгрузкой их распределительным нефтебазам и непосредственно потребителям железнодорожным и водным транспортом. Кроме указанных, имеются глубинные нефтебазы, которые сооружают для снабжения отдаленных районов при отсутствии железнодорожных, водных и трубопроводных коммуникаций. Доставка на них нефтепродуктов от питающих нефтебаз в этом случае обычно производится автомобильным транспортом. Нефтебазы и склады при нефтеперерабатывающих заводах называют товарно-сырьевыми базами (резервуарными парками). Назначение сырьевых парков — принимать сырую нефть с железнодорожного, водного и трубопроводного транспорта для хранения необходимого запаса нефти и подачи ее на завод для переработки. Товарные парки предназначаются для приема по трубопроводу готовых нефтепродуктов завода, хранения оперативного запаса и отправки всеми видами транспорта на перевалочные и распределительные нефтебазы.

Рис. 1.Схема разбивки генерального плана водно-железнодорожной нефтебазы: 1 — причал; 2 — железнодорожные пути для маршрутов; 3 — сливно-наливные эстакады-; 4 — нулевые резервуары; 5 — контора (насосная); 6 — узел задвижек; 7, 31 — лаборатории;. 8 — резервуарные парки; 9 — мерники; 10 — обвалование; 11, 15, 16, 18, 19, 25 — склады; 12 — автоколонки; 13 — автовесы; 14 — разливочная; 17 — разгрузочная площадка; 20 — котельная; 21, 22, 23 — механические мастерские; 24 — водонасосная; 26 — иловые площадки; 27 — нефтеловушка; 28 — песколовка; 29 — административный корпус; 30 — контора; 32 — электростанция; 33 — ВОХР; 34 — пожарное депо;

Территорию нефтебазы (рис. 1) обычно разбивают на следующие зоны с примерным размещением в них зданий и сооружений: / — зона железнодорожных нефтегрузовых операций с размещением в ней железнодорожных сливно-наливных устройств, насосных, сливных резервуаров, тарных хранилищ, погрузочно-разгрузочных площадок, лабораторий, помещений для сливщиков и наливщиков и других объектов, связанных со сливно-наливными операциями; // — зона водных нефтегрузовых операций с размещением в ней причалов, насосных и других объектов, связанных с операциями по сливу и наливу нефти и нефтепродуктов; /// — зона хранения для размещения резервуаров, газосборников, теплообменников, насосных; IV — зона оперативная, в которой отпускают нефтепродукты мелкими партиями в автоцистерны, контейнеры и бочки; в нее входят разливочные, расфасовочные, насосные, тарные хранилища, площадки порожней тары, наливные колонки, погрузочные площадки, установки по затариванию, осветлению и регенерации отработанных масел; V — зона вспомогательных сооружений, в которой размещают механические и сварочные мастерские, бондарные, пропарочные установки, площадки для хранения клепки, электростанции, трансформаторные подстанции, котельные, кузницы,

Рис. 2.Примерный генеральный план прирельсовой распределительной нефтебазы: а — здания и сооружения наземные; б — подземные сооружения; в — обвалование; г — железнодорожный тупик; д — сплошной забор высотой 2,5 м; 1 — резервуары для противопожарного запаса воды; 2 — сливной фронт для светлых нефтепродуктов; 3 — сливной фронт для темных нефтепродуктов и масел; 4 — разгрузочная платформа; 5 — площадка для топлива; 6 — продуктовая насосная; 7 — склад тарного хранения (на 150 бочек); 8 — площадка для клепки; 9 — площадка для золы; 10 — сторожевые грибы; 11 — площадка для грязных бочек; 12 — площадка для выпарки бочек; 13 — площадка для стоянки транспорта; 14 — разливочная на 10—12 кранов; 15 — блок, включающий механическую мастерскую, гараж на одну машину, котельную, бондарную, пожарный пост, обмывочный пункт, материальный склад; 16 — автоналивные стояки для светлых нефтепродуктов; 17 — контора и лаборатория для проведения анализов; 18 — нефтеловушка; 19 — песколовка. Резервуары: I — для светлых нефтепродуктов; II — для керосина; III — для дизельного топлива; IV — для моторного топлива; V — для масел; VI — для этилированного бензина;

склады материалов и топлива, диспетчерские пункты, а также лаборатории и конторы грузовых операций, обслуживающие сливно-наливные причалы; VI — зона административно-хозяйственных зданий и сооружений для контор, проходных, гаражей и здания охраны; VII — зона очистных сооружений с комплексом сооружений для сбора и очистки производственных и ливневых вод (песко- и нефтеловушки, иловые площадки и др.). Для сообщения между зонами и прилегающими районами на территории нефтебазы устраивают автогужевые дороги, пожарные проезды и выезды на дороги общего пользования или на тупиковые подъезды к нефтебазе. Площадки расположения производственных и вспомогательных объектов ограждают, причем жилые дома, общежития и общественные здания (клубы, столовые, амбулатории, прачечные и другие) размещают за ограждением нефтебазы. Зоны и сооружения размещают с учетом максимального сокращения протяженности дорог, трубопроводных технологических коммуникаций, водопроводных, канализационных сетей, линий электропередач и т. д. На рис. 2 показана планировка распределительной железнодорожной нефтебазы с минимальными расстояниями между сооружениями (принимаемыми по действующим нормам проектирования) и разбивкой резервуаров по сортам нефтепродуктов. В целом рациональное планировочное решение нефтебаз должно обеспечивать удобства в эксплуатации, минимальные капитальные затраты, поточность транспорта, максимальную пожарную безопасность и соблюдение санитарных требований. Одна из основных производственных характеристик нефтебаз — грузооборот, т. е. количество принятых и отпущенных нефтяных грузов (нефти и нефтепродуктов). Грузооборот нефтебазы устанавливают в зависимости от ее основного назначения. Величину грузооборота нефтебаз определяют: для перевалочных нефтебаз — на основе общих схем нефтяных грузопотоков, разрабатываемых с учетом производственных и других связей между районами и крупными потребителями; для распределительных нефтебаз — на основе потребности в нефтепродуктах тяготеющих к ним районов с учетом бо-глее рационального соотношения между снабжением потребителей через нефтебазы и транзитом (минуя нефтебазы), т. е. доставкой нефтепродуктов с мест производства непосредственно в емкости потребителя.

Автозаправочные станции Автозаправочные станции (АЗС) предназначены для обслуживания и заправки автомобилей, автотракторной, сельскохозяйственной техники и других машин с двигателями внутреннего сгорания топливом, смазочными маслами, водой и воздухом. Современные крупные АЗС наряду с общим обслуживанием обеспечивают смену смазки и мойку автомашин. В зависимости от назначения и месторасположения автозаправочные станции подразделяются на городские, дорожные, парковые, сельские, при нефтебазах, передвижные и заправочные станции для катеров и моторных лодок. Городские АЗС располагают на городских магистралях, площадях и в районах крупных автобаз и стоянок автотранспорта. Сельские размещают обычно в районных центрах, а дорожные — на основных автомагистралях. Передвижные заправочные станции временно размещают на автомобильных дорогах, в местах скопления автомобилей, на строительных площадках, в полевых станах, на туристских маршрутах, в пригородах и т. д. Катера и моторные лодки заправляют как передвижные автозаправочные станции, так и плавучие, оборудованные на катерах. Современная автозаправочная станция представляет собой обслуживающее здание (состоящее из помещения заправщика, торгового зала, маслораздаточной, насосной и других) с автозаправочными островками под навесами и островка с подземными горизонтальными резервуарами объемом 5—50 м3 для хранения топлива. В этих резервуарах обычно хранят два—четыре сорта бензина, один сорт дизельного топлива и два сорта масла. Часть масел и смазок хранят в мелкой расфасовке. На АЗС общий объем резервуаров распределяется примерно следующим образом: 70—80% под бензин, 15—25% под дизельное топливо и 5—8% под масло. Общий объем резервуаров на АЗС, расположенных в населенных пунктах, принимают не более 250 м3 и объем одного резервуара не более 50 м3. Колонки располагают с учетом двухсторонней заправки и удобного подъезда автомобилей к колонкам и выезда их после заправки с территории АЗС. Автозаправочные станции сооружают по типовым проектам на 200, 500, 750 и 1000 заправок в сутки. Общее количество топлива на АЗС определяют, исходя из расчета средней величины заправки — 50 л топлива и 2 л масла на один автомобиль, а число топливораздаточных колонок — из условия обслуживания 15 автомобилей в час при коэффициенте использования колонок 0,6. Колонки оборудуются ручным или электрическим приводом, но чаще двойным, т. е. электрическим и в качестве резервного - ручным. Большинство колонок имеет счетное устройство, обеспечивающее дистанционную задачу дозы отпускаемого топлива, при этом имеется возможность с пульта управления, находящегося в помещении заправщика, производить сброс стрелок счетного устройства в нулевое положение, что довольно удобно в эксплуатации. По окончании отпуска заданной дозы топлива пульт автоматически выключает электродвигатель колонки (рис. 15, а, б). Колонки в зависимости от привода насоса и способа управления подразделяются на следующие типы: КР — колонка с ручным приводом; КЭР — колонка с электроприводом и с управлением от местного задающего устройства; КЭД — колонка с электроприводом и с управлением от дистанционного устройства; КЭК — колонка с электроприводом и с комбинированным управлением (с управлением от задающего устройства и местным ручным управлением). Колонки изготовляют одинарными или двойными с номинальной производительностью 25—250 л/мин. Для заправки автомашины маслом применяют маслораздаточные колонки, которые в комплекте с маслонасосной установкой устанавливают преимущественно в отапливаемом помещении во избежание застывания масла в трубопроводе в зимнее время.

Рис. 15.Стационарная колонка ТК-40: а - общий вид; б — вид со снятой крышкой: 1 — выключатель; 2 — передняя дверь; 3 — фундамент; 4 — роторно-шиберный насос; 5 — фильтр; 6 — электродвигатель; 7 — газоотделитель; 8 — рукав раздаточный; 9 — поплавковая камера; 10 — счетчик жидкости, 11 — клапан обратный верхний; 12 — ручка сброса; 13 — раздаточный кран; 14 — счетный механизм; 15 — стрелка указателя разового отпуска; 16 — корпус колонки; 17 — указатель суммарного учета; 18 — индикатор; 19 — пломба; 20 — муфта для рукоятки ручного привода;

Для заправки воды в радиаторы автомашин и накачки шин воздухом на заправочных станциях устанавливают водо-воздухораздаточное оборудование в виде барабанов с самонаматывающимися шлангами, которые присоединены к водопроводу и к компрессорной установке. Передвижные автозаправочные станции (ПАЗС) размещаются на шасси автомобиля (например, мод. 3152) или на шасси автоприцепа (мод. 3137). Заправка мотоциклов, мотороллеров, мопедов, моторных лодок и других машин с двухтактными двигателями производится смесераздаточными колонками приспособленными для приготовления смеси бензина с автолом (двухтактной смеси). К работе автозаправочных станций предъявляются повышенные требования в отношении максимальной точности отпуска топлива и пожарной безопасности, при этом учитывается большое скопление машин около них.

Стальные резервуары Современные стальные резервуары в зависимости от формы и технологического назначения подразделяются на: вертикальные цилиндрические; каплевидные; горизонтальные (цистерны). В свою очередь вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления так называемые «атмосферные», резервуары с понтонами и резервуары с плавающими крышами. Резервуары «атмосферного» типа характеризуются тем, что внутреннее давление в газовом пространстве их близко к атмосферному и составляет 2000 Па (0,02 кгс/см2); к ним относятся резервуары с коническим и сферическим щитовым покрытием. Резервуары «атмосферного» типа применяют в основном для хранения нефтепродуктов с низкой упругостью паров, т. е. мало испаряющихся, например: керосина, дизельного топлива и т. д. Однако в тех случаях, когда в этих резервуарах хранят легкоиспаряющиеся нефтепродукты, например бензин с высокой упругостью паров, то их оборудуют специальными устройствами, например: газовой обвязкой, отражательной изоляцией и др. Наиболее эффективно хранить легкоиспаряющиеся нефтепродукты в резервуарах специальных конструкций, т. е. с плавающими крышами и понтонами или в резервуарах высокого давления, т. е. в каплевидных с давлением до 0,07 МПа (0,7 кгс/см2). Горизонтальные резервуары (цистерны) используют для хранения большинства видов нефтепродуктов и применяют преимущественно в качестве расходных хранилищ промышленных предприятий и в сельском хозяйстве. Типовые стальные резервуары сооружают сварными с применением индустриальных методов монтажа и использованием готовых рулонных заготовок и элементов заводского изготовления. Рулонные заготовки изготовляют из плоских стальных полотнищ, свариваемых автоматической сваркой и сворачиваемых для транспортировки в габаритные рулоны, которые затем при монтаже разворачивают до проектной кривизны. Высокая эффективность этого индустриального рулонного метода по сравнению с прежней практикой полистовой сборки конструкций на месте монтажа создала условия для его широкого применения в резервуаростроении. Основные размеры резервуаров — диаметр и высота для данного объема резервуара могут быть различными. Однако существуют такие размеры этих параметров, при которых резервуары по расходу металла будут наиболее рациональными. Кроме расхода металла на экономичность резервуара влияют еще и другие факторы. Например, повышенная площадь зеркала жидкости сопряжена с повышением объема испарения легкоиспаряющихся жидкостей и применением более мощных средств пожаротушения, а также с увеличением площади застройки и т. д. Наряду с этим при меньшей площади резервуара, а соответственно и большей его высоте усложняются монтажные работы. Все эти факторы учитываются специальными расчетами при определении оптимальных размеров типовых резервуаров.

Конструкции подогревателей По конструкции подогреватели в зависимости от назначения делятся на: подогреватели при сливе нефтепродуктов из транспортных емкостей, подогреватели при хранении в резервуарах и подогреватели трубопроводов.

Рис. 36. Переносные подогреватели для разогрева нефтепродуктов: а — установка змеевика в железнодорожной цистерне; б — змеевик в сборе; 1 — центральный змеевик; 2 — боковые змеевики; 3 — трубы для подвода пара и отвода конденсата;

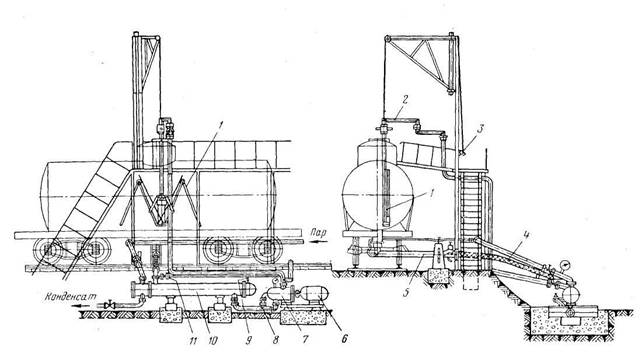

Подогреватели при сливе нефтепродуктов различаются по способу подогрева и типу транспортной емкости. Для подогрева нефтепродуктов в железнодорожных цистернах применяют следующие подогреватели. Подогреватели острым паром — по конструкции представляют собой перфорированные трубчатые штанги, помещенные в толщу жидкости, при этом пар поступает через отверстия в штангах. Используются только для разогрева мазута, допускающего частичное обводнение. Подогреватели глухим паром — подразделяются на переносные и стационарные. Переносные подогреватели помещают внутрь железнодорожной цистерны только на время разогрева, а по окончании их извлекают. Подогреватели (рис. 36), изготовленные из дюралюминиевых труб размером 38 х 2 мм, состоят из трех секций — центральной и двух боковых (изогнутых), помещаемых в железнодорожную цистерну поочередно. В зависимости от типа железнодорожных цистерн и сорта подогреваемого нефтепродукта применяют подогреватели поверхностью нагрева 4,5—23,2 м2 при давлении пара до 0,3 МПа (3 кгс/см2). Стационарные подогреватели находятся внутри железнодорожной цистерны постоянно. Подогреватель циркуляционного подогрева представляет собой теплообменную установку (УРС-2), близко расположенную от сливно-наливных устройств и предназначенную для подогрева нефтепродукта, подаваемого в виде горячей струи в железнодорожную цистерну (рис. 37). Горячая струя размывает и нагревает мазут, который забирается из цистерны. Благодаря перемешиванию происходит интенсивный разогрев основной массы нефтепродукта (мазута). Внутри цистерны устанавливают раскладывающееся гидромониторное устройство, осуществляющее возвратно-поступательное движение сопел вдоль нижней образующей цистерны для лучшего прогрева жидкости. Такую подогревательную установку применяют преимущественно для слива одиночных цистерн, так как при маршрутном сливе требуются теплообменники и насосное оборудование большой мощности.

Рис.37. Установка циркуляционного подогрева и герметизированного слива УРС-2: 1 — гидромониторное устройство УР-5; 2 — шарнирный трубопровод; 3 — кран-укосина с лебедкой; 4 — гибкий шланг; 5 — установка нижнего слива АСН-8Б; 6 —электродвигатель; 7 — винтовой насос МВН-10; 8 — продуктопровод от теплообменника к насосу; 9, 11 — вентили; 10 — теплообменник;

Разновидностью подогревателей этого типа является совмещенный погружной насос-пароподогреватель (рис. 38), включающий два трубчатых подогревателя со встроенными в них шнековыми насосами, электродвигатель и систему передачи тепловой и электрической энергии. Раскладка подогревателей по нижней образующей цистерны перед подогревом и поворот их в нерабочее положение перед уборкой из цистерны осуществляются системой тросов. После подачи пара в подогреватель, запускают шнековые насосы, которые, забирая жидкость из внутренней полости теплообменников, подают ее в направлении к сливному прибору и к торцам цистерны, чем обеспечивается интенсивная циркуляция (конвекция), ускоряющая процесс слива. Подогреватели «паровые рубашки» представляют собой неотъемлемую часть железнодорожных цистерн и являются наиболее эффективными, так как сокращают расход пара, исключают обводнение топлива и уменьшают его остаток в нижней части котла. Электроподогреватели представляют собой погружные электрогрелки в виде нагревателей сопротивления, смонтированных на изоляторах. Известно несколько типов электрогрелок, в том числе круглая и двойная раскладная. Двойная раскладная электрогрелка состоит из двух шарнирно-соединенных секций, которые раскрываются по мере разогрева нефтепродукта, увеличивая тем самым зону разогрева. Мощность электрогрелок составляет 50—70 кВт. Обычно применяют их для подогрева вязких нефтепродуктов (масел), имеющих высокую температуру вспышки и коксуемость. Для безопасного обслуживания аппаратуру и оборудование (распределительные щиты, котел цистерны, железнодорожные пути) надежно заземляют. Электроэнергия включается только после полного погружения электрогрелки в жидкость. Слив производят после окончания подогрева, выключения электроэнергии и удаления грелки из цистерны, так как при включенной электрогрелке может воспламениться нефтепродукт. Подогреватели для нефтеналивных судов применяют в различных конструктивных схемах в зависимости от типа судна. Змеевиковые и секционные подогреватели с продольным или поперечным расположением греющих элементов применяют для танкеров, выгрузка которых происходит из каждого танка самостоятельно. Здесь в каждом танке имеется свой индивидуальный подогреватель (секционный или змеевиковый). Для судов, у которых все отсеки соединены и слив производят одновременно из всех танков (речные баржи), наиболее распространена прямоточная схема, позволяющая регулировать ветви подогревателя, которые проходят по ряду танков вдоль судна. На большинстве судов в качестве источника энергии (тепла) для подогрева нефтяных грузов используется водяной пар. Типичная схема змеевикового подогревателя показана на рис. 39. Для подвода к змеевикам пара и отвода его имеются две магистрали — паровая 2 и конденсатная 9. От обеих магистралей к каждой группе танков отходят отростки с клапанными коробками (распределительной 3 и сборной 6), к которым присоединены змеевики подогревателя 5. Свежий пар поступает в подогревательную систему из котла через редукционный клапан 1, а отработанный пар и конденсат через контрольный бак 11 поступают в питательную систему котла. Назначение контрольного бака — предотвращение попадания нефти или нефтепродукта в конденсат. Это тем более важно, что при повреждении труб подогревателя выпуск конденсата за борт может привести к загрязнению водоема нефтью или нефтепродуктами. Для той же цели предназначен и контрольный кран, который открывается при впуске пара в змеевик. Греющие элементы подогревателя обычно изготовляют из алюминиево-медных сплавов, обладающих хорошей теплопроводностью и коррозионной стойкостью. В некоторых случаях при разогреве нефтепродуктов в нефтеналивных судах применяют электрогрелки мощностью 90 кВт.

Рис. 38. Погружной совмещенный насос-пароподогреватель ПГМП-4: 1 — трубчатый подогреватель; 2 — шарнир; 3 — редуктор; 4 — шнековый насос; 5 — горизонтальный вал; 6 — вертикальный вал; 7 — паровые трубы; 8 — электродвигатель;

Подогреватели в резервуарах выполняются различных конструктивных форм — змеевиковые и секционные из трубчатых элементов. Для лучшего подогрева их размещают по всему поперечному сечению резервуара с равными промежутками между витками или секциями. Наибольшее применение имеют подогреватели, собираемые из отдельных унифицированных элементов секционного типа (рис. 40). Наряду с общим подогревом всего нефтепродукта (или нефти), который используется для предварительного подогрева и отстоя, применяют так называемый местный подогрев. Местные подогреватели располагают поблизости от приемо-раздаточных устройств; монтируют их также из типовых секций подогревательных элементов, которые заключаются обычно в экранированные коробки, внутрь которых вводится заборное устройство раздаточного трубопровода.

Рис. 39. Схема паровых подогревателей в танкере: 1 — редукционный клапан; 2 — паровая магистраль; 3 — распределительная коробка; 4 и 8 — клапаны; 5 — подогреватель; 6 — сборная коробка; 7 — контрольный кран; 9 — конденсатная магистраль; 10 — разобщительные клапаны; 11 — контрольный бак;

При циркуляционном методе подогрева нефтепродукт отбирается из нижней части резервуара и насосом прокачивается через внешний подогреватель-теплообменник. В этом случае внутри резервуара устанавливают кольцевой подающий трубопровод с насадками и местный подогреватель у заборной трубы. Теплообменники устанавливают индивидуально у каждого резервуара или в виде групп для обслуживания нескольких резервуаров. Подогреватели трубопроводов применяют при транспорте вязких нефтепродуктов во избежание их застывания в трубах вследствие больших тепловых потерь. Известно несколько видов подогревателей, однако основными являются паровые подогреватели и электрические. Паровые подогреватели выполняются в виде паровых спутников-паропроводов, прокладываемых вместе и параллельно с нагреваемым трубопроводом.

Рис. 40. Компоновка секционных подогревателей в резервуаре объемом 5000 м3

Применяют два способа прокладки паровых спутников — внутренний и наружный. При внутреннем обогреве спутник прокладывается внутри нефтепровода. Этот способ отличается сложностью монтажа и поэтому находит ограниченное применение. При наружном обогреве спутники прокладываются параллельно с нагреваемым трубопроводом, и заключаются в общую с ним тепловую изоляцию или прокладываются в канале. В зависимости от диаметра трубопровода, характеристики перекачиваемого нефтепродукта и температуры теплоносителя применяют схему обогрева трубопровода с одним (рис. 41) или двумя спутниками, заключенными в общую теплоизоляцию. Монтаж изоляции трубопроводов со спутниками выполняют с применением формованных изделий (пенопластиков), мастик или минераловатных скорлуп с покрытием штукатуркой или металлическими кожухами. В качестве электрических подогревателей применяют гибкие нагревательные элементы (ГНЭ), представляющие собой узкую эластичную ленту, состоящую из медных и нихромовых проволок, оплетенных стеклонитью. Для придания влагостойкости ленту покрывают кремне органической резиной, которая служит также защитной электроизоляционной оболочкой. В таком виде ленту наматывают на нагреваемый трубопровод и покрывают снаружи слоем тепловой изоляции. Гибкие нагревательные элементы, которые можно собирать длиной до 200 м, обеспечивают нагрев мощностью 30—300 Вт на 1м длины. Изменяя шаг намотки ленты, можно менять интенсивность нагрева. На рис. 42, а, б показана схема гибкой электронагревательной ленты конструкции СКВ «Транснефтьавтоматика». Для быстрого подключения к сети нагревательная лента снабжена штепсельным разъемом. Известны также и другие способы электроподогрева, например, при помощи электрокабелей, прокладываемых внутри

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1689; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.120.112 (0.014 с.) |