Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть I. Установление и расчёт точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение Современное машиностроительное производство может быть высокопроизводительным и обеспечить требуемое качество выпускаемых изделий при их серийном и массовом выпуске только при его организации на основе принципа взаимозаменяемости. Принципом взаимозаменяемости называется комплекс научно-технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость детали, сборочных единиц и изделий. Для того, чтобы выделить основные элементы взаимозаменяемости изделий, рассмотрим общую схему производственного процесса в машиностроении (рисунок 1).

Таким образом, к основным элементам обеспечения взаимозаменяемости изделий можно отнести: 1. Нормирование параметров; 2.Контроль соответствия действительных значений параметров установленных стандартизированных требований. Причем выделенные элементы относятся как к продукции на различных этапах ее преобразования, так и к технологическим процессам, преобразующим продукцию. Часть I. Установление и расчёт точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталей Выбор и расчёт посадок подшипника качения

Исходя из заданных характеристик и условий работы подшипникового узла, дать полную расшифровку обозначения подшипника качения, выбрать его посадки на вал и в корпус. Для выбранных посадок построить схемы расположения полей допусков, рассчитать предельные размеры сопрягаемых деталей, а также табличные зазоры (натяги). Произвести проверку наличия радиального зазора в подшипнике качения после установки его на вал и в корпус. Исходные данные: подшипник 406; виды нагружения колец: d-Ц, D-М; режим работы: Н. В соответствии с заданием задан подшипник 406 ГОСТ 8338: 06 (первая и вторая позиции) – внутренний диаметр подшипника, который получают умножением этих чисел на 5, т.е. d=06*5=30 мм; 4 (третья позиция) – серия подшипника, в данном случае тяжелая серия; 0 (четвертая позиция) – тип подшипника, в данном случае шариковый радиальный; 0 (пятая и шестая позиции) – основное конструктивное исполнение; 0 (седьмая позиция) – серия ширин подшипника, в данном случае узкой серии ширин подшипников 0 – класс точности подшипника качения, в данном случае подшипник нормального класса точности. С – категория подшипника (категорию С перед условным обозначением подшипника не указывают). Основные размеры подшипника: - номинальный диаметр отверстия внутреннего кольца подшипника d=30 мм; - номинальный диаметр наружной цилиндрической поверхности наружного кольца D=90 мм; - номинальная ширина подшипника B=23 мм; - номинальная высота монтажной фаски r=2.5 мм. Определим виды нагружения колец подшипника. Внутреннее кольцо подшипника испытывает колебательное нагружение и во избежание проскальзывания кольца относительно вала необходимо выбрать посадку с натягом. Наружное кольцо подшипника установлено в корпус неподвижно, испытывает местное нагружение, и поэтому необходимо выбрать посадку с зазором. Режим работы подшипникового узла - нормальный. ГОСТ 3325-85 для такого случая рекомендует поля допусков цапфы вала, сопрягаемой с кольцом подшипника качения:: Также на основании рекомендаций стандарта выбираем поле допуска отверстия корпуса: Выбираем посадку подшипника - H7/lO. Предельное отклонение средних диаметров колец подшипников качения определяем по ГОСТ 520-2002, предельные отклонения вала Æ 30 jS6 и отверстия корпуса Æ90 H7 - по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» и расчеты сводим в таблицы (таблица 2.1 и 2.2). Таблица 1.2.1. Предельные размеры колец подшипников качения

Таблица 1.2.2. Предельные размеры цапфы вала и отверстия корпуса

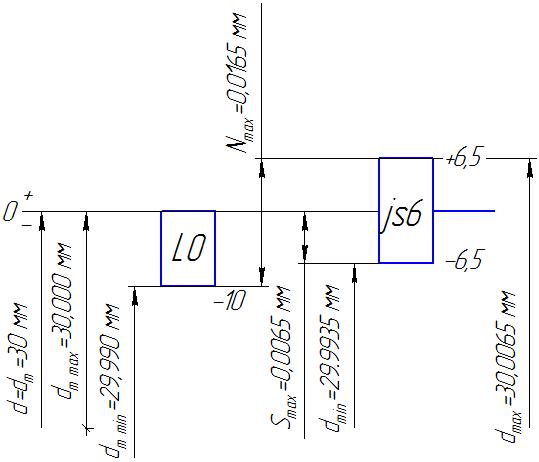

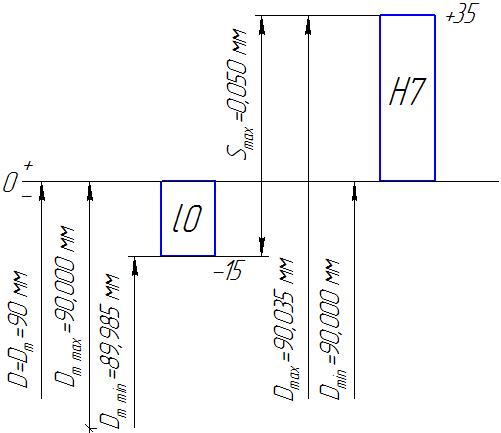

Определение предельных натягов по внутреннему диаметру подшипника (по dm): Наибольший предельный натяг: Nmax=dmax-dm min=30,0065-29,990=0,0165 мм=16,5 мкм; Наименьший предельный натяг: Nmin=dmin-dm max=29,9935-30,000=-0,0065 мм=-6,5 мкм; Средний предельный натяг: Nср=(Nmax + Nmin)/2=(16,5-6,5)/2=5 мкм. Определение предельных зазоров по наружному диаметру подшипника (по Dm): Наибольший предельный зазор: Smax=Dmax-Dm min=90.035-89.985=0,050 мм=50 мкм; Наименьший предельный зазор: Smin=Dmin-Dm max=90,000-90,000=0 мм=0мкм; Средний предельный зазор: Sср=(Smax+Smin)/2=(50+0)/2=25 мкм. Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчете принимаем среднее значение натяга и среднее значение зазора в подшипнике как наиболее вероятные. Среднее значение натяга: Nср=5 мкм; Эффективный натяг: Nэф=0,85*5=4,25 мкм=0,00425 мм; Приведенный внутренний диаметр подшипника: d0=dm+(Dm-dm)/4=30,000+(90,000-30,000)/4=45,000 мм; Диаметральная деформация беговой дорожки внутреннего кольца при посадке с натягом: Δd1=Nэф*dm/d0=0,00425*30,000/45,000 = 0,0028 мм =2,8 мкм.

Рисунок 1.2.1. Схема расположения полей допусков сопряжения Æ30L0/js6

Рисунок 1.2.2. Схема расположения полей допусков сопряжения Æ90H7/l0 По ГОСТ 24810 определяем предельные значения теоретических зазоров в подшипнике 406 до сборки: Нормальная группа Gr min=5 мкм; Gr max=25 мкм. Средний зазор в подшипнике 406 определяется как полусумма предельных теоретических зазоров: Gr ср=(Gr min+Gr max)/2=(5+25)/2=15 мкм. Тогда Gпос=Gr ср-Δd1=15-2,8=12,2 мкм. Расчет показывает, что при назначении посадки Ø30 L0/js6 по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным, заклинивания подшипника не произойдет. На чертежах общего вида выбранные посадки подшипника качения обозначаются: - на вал - Æ30 L0/jS6, где L0 поле допуска внутреннего кольца подшипника 0-го класса точности; k6 поле допуска вала; - в корпус - Æ90 H7/l0, где H7 поле допуска отверстия корпуса; l0 поле допуска наружного кольца подшипника 0-го класса точности. По ГОСТ 20226-82 «Подшипники качения. Заплечики для установки подшипников качения. Размеры» определяем диаметры заплечиков вала и корпуса: Для диаметра вала d=30 мм шариковых подшипников наименьший и наибольший диаметры заплечика соответственно равны Для внутреннего диаметра корпуса D=90 мм шариковых подшипников наименьший и наибольший диаметры заплечика соответственно равны Исходя из рекомендаций, назначаем следующие требования к шероховатости посадочной поверхности вала под кольцо подшипника - Rа 1,25; посадочной поверхности корпуса под кольцо подшипника - Rа 2,5; торцов заплечиков валов и корпусов - Rа 2,5. В ГОСТ 3325 также нормированы требования к форме посадочных поверхностей вала и корпуса, сопрягаемых с кольцами подшипника, и к торцовому биению заплечиков валов и отверстий корпусов: - допуск круглости посадочной поверхности вала под кольцо подшипника 3,5 мкм; - допуск профиля продольного сечения посадочной поверхности вала под кольцо подшипника 3,5 мкм; - допуск круглости посадочной поверхности корпуса под кольцо подшипника 9 мкм; - допуск профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 9 мкм. Следует отметить, что ограничения, наложенные стандартом на форму поверхностей, сопрягаемых с подшипниками, могут не совпадать со стандартными допусками формы по ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения». Однако можно согласовать эти требования за счет ужесточения «расчетных» допусков до ближайших стандартных значений, установленных в общетехнических стандартах. Исходя из этого назначаем допуск круглости посадочной поверхности вала под кольцо подшипника равным 3 мкм и допуск профиля продольного сечения посадочной поверхности вала под кольцо подшипника равным 3 мкм, допуск круглости посадочной поверхности корпуса под кольцо подшипника равным 6 мкм и допуск профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника равным 6 мкм. Стандарт нормирует также торцовое биение заплечиков валов и отверстий корпусов. Из таблицы 5 ГОСТ 3325 выбираем значения: - допуска торцового биения заплечика вала 21 мкм; - допуска торцового биения заплечика корпуса 54 мкм. Суммарное допустимое отклонение от соосности по ГОСТ 3325: Допуск соосности поверхности вала Tсоосн=4*B/10=4*23/10=9,2 мкм; Допуск соосности поверхности корпуса Tсоосн=8*B/10=8*23/10=18,4 мкм.

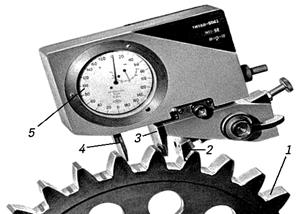

Средства контроля Выбор средств измерений параметров зубчатых колес и передач осуществляется по ГОСТ5368-81, где представлены типы, основные параметры и нормы точности зубоизмерительных приборов. Приборы для контроля зубчатых колес и передач внешнего и внутреннего зацепления разделяются по конструкции на станковые и накладные, а по точности измерений – на приборы группы А и Б. Приборы группы А предназначены для контроля колес 3..6 степени точности. При технологическом контроле и в эксплуатации используются главным образом приборы группы Б, предназначенные для измерения параметров зубчатых колес и передач 6..12 степени точности. Показатель Frr легко определять в цеховых условиях на биениемере (например, Б-10М, Б-10М.03 и др.) (рисунок 1.6.5). Для контроля радиального биения зубчатого венца применяется прибор Б-10М:

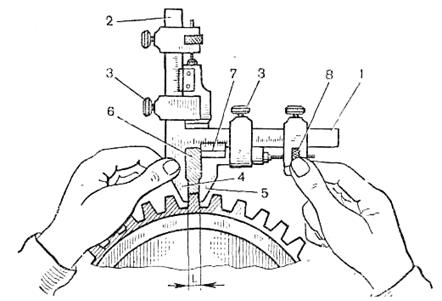

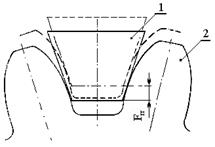

Рисунок 1.6.5. Прибор биениемер Б-10М ГОСТ 1643-81 определяет радиальное биение зубчатого венца как разность действительных предельных положений исходного контура в пределах зубчатого колеса. Схема измерения радиального биения представлена на рисунке 1.6.6 Одиночный зуб 1 эвольвентной рейки (исходного контура) занимает определенное положение во впадине зубчатого колеса 2 (показано сплошными линиями). Положение зуба рейки в следующей впадине (показано пунктиром) при наличии радиального биения зубчатого венца будет отличаться от предыдущего. Биение зубчатого венца - наибольшая разность положений исходного контура во всех впадинах колеса.

Рисунок 1.6.6. Схема измерения: 1 - зуб эвольвентной рейки; 2 - зубчатое колесо

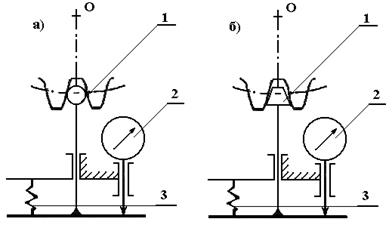

Рисунок 1.6.8. Схемы биениемера: а) схема измерения с использованием тангенциальным наконечником; б) схема измерения с шариковым наконечником; 1 - наконечник биениемера; 2 - индикатор; 3 - пружина растяжения Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев. Отклонение направления зуба Fβr определяют на специальных приборах – ходомерах (рисунок 1.6.9.), например, мод. БВ-5034 (для косозубых колес) или БВ-5055 (для прямозубых или косозубых колес). После предварительной настройки прибора измерительный наконечник, контактирующий с боковой поверхностью проверяемого зуба, описывает относительно оси колеса теоретическую винтовую линию. Это обусловлено кинематической связью в приборе поступательного движения измерительного наконечника вдоль оси контролируемого колеса с углом поворота этого колеса. Большинство выпускаемых в настоящее время эвольвентомеров (например, мод. БВ-5062) приспособлено для контроля направления зуба.

Рисунок 1.6.9. Схема ходомера. На рисунке показана схема ходомера, предназначенного для контроля погрешности направления зуба. На подвижном в продольном направлении столе 1 центрами зажимают контролируемое колесо 2. На шпинделе закреплен барабан 3, который получает вращение через ленты при движении поперечной каретки 4. Эта каретка упирается в клиновую линейку, устанавливаемую под углом с помощью угломерного лимба 5 и нониусного микроскопа 6. Каретка 4 получает движение в поперечном направлении при продольном перемещении стола 1. Измерительная каретка 9 в процессе контроля хода винтовой линии остается неподвижной. Для контроля накопленной погрешности шага колеса используют лимб 10 и микроскоп 11, позволяющий поворачивать шпиндель прибора и контролируемого колеса на номинальную величину углового шага; при этом освобождается барабан 3. При измерении стол 1 остаётся неподвижным, а измерительная каретка отводится в радиальном направлении после снятия каждого отсчёта. Для контроля осевых шагов колеса применяют шкалу 7, закреплённую на подвижном столе 1 отсчётный микроскоп 8, связанный с измерительной кареткой 9. По шкале 7 отсчитывают номинальную величину одного или нескольких осевых шагов, а по отсчетному устройству измерительной каретки – величину отклонения. Измерительная каретка позволяет поворачивать отсчетную головку с измерительным рычагом, благодаря чему отклонения осевых шагов могут быть отсчитаны в направлении, нормальном к поверхности зуба. Шаг зацепления

Рисунок 1.6.10. Накладной шагомер: 1 — контролируемое колесо; 2, 3 и 4 — измерительные наконечники; 5 – двухстороннее отсчётное устройство. Показанный на рис. 1.6.11 штангензубомер предназначен для измерения зубчатых колес с модулем от 5 до 36 мм. Он состоит из двух штанг 1 и 2, расположенных под прямым углом одна к другой. По штанге 2, имеющей губку 4, перемещается высотная линейка 6 с рамкой, а по штанге 1 — рамка с подвижной губкой 5. Высотную линейку и подвижную губку точно устанавливают микрометрическим винтом и закрепляют зажимами 3. При измерении высотную линейку 6 устанавливают на вершину зуба, а губку 4 прижимают к левой стороне профиля зуба. Затем, вращая гайку 8, перемещают вдоль штанги 1 рамку с губкой 5 и подводят ее к правой стороне профиля зуба. Установив размер по шкалам штанг 1 и 2 и нониусу 7, закрепляют рамки винтами 3 и проверяют шаг и высоту всех зубьев колеса. Толщину зуба измеряют по постоянной хорде

Рисунок 1.6.11. Штангензубомер для измерения хорды зуба. Список литературы Цитович Б.В. и др. Нормирование точности и технические измерения. Методические указания к выполнению курсовой работы (контрольной работы). Часть 1. / Б.В.Цитович, П.С.Серенков, К.И.Дадьков, Л.В.Купреева, А.В.Кусяк, Г.В.Боровец; Под общ. ред. Б.В.Цитовича и П.С.Серенкова. – Мн.: БНТУ, 2006. – 182 с. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1 – 6-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 736 с., ил. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 2 – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 559 с., ил. Дунаев П.Ф., Леликов О.П.. Варламова Л.П. Допуски и посадки. Обоснование выбора: Учеб. пособие для студентов машиностроительных вызов. – М.: Высш.шк.. 1984. – 112 с., ил. Справочник конструктора-приборостроителя. Проектирование. Основные нормы/В.Л. Соломахо, Р.И. Томилин, Б.В. Цитович, Л.Г. Юдовин. – Мн.: Выш. шк., 1988. – 272с.

Введение Современное машиностроительное производство может быть высокопроизводительным и обеспечить требуемое качество выпускаемых изделий при их серийном и массовом выпуске только при его организации на основе принципа взаимозаменяемости. Принципом взаимозаменяемости называется комплекс научно-технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость детали, сборочных единиц и изделий. Для того, чтобы выделить основные элементы взаимозаменяемости изделий, рассмотрим общую схему производственного процесса в машиностроении (рисунок 1).

Таким образом, к основным элементам обеспечения взаимозаменяемости изделий можно отнести: 1. Нормирование параметров; 2.Контроль соответствия действительных значений параметров установленных стандартизированных требований. Причем выделенные элементы относятся как к продукции на различных этапах ее преобразования, так и к технологическим процессам, преобразующим продукцию. Часть I. Установление и расчёт точностных характеристик сопряжений и деталей, разработка методик контроля геометрических параметров деталей

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 418; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.251.22 (0.009 с.) |

Рисунок 1. Общая схема производственного процесса в машиностроении.

Рисунок 1. Общая схема производственного процесса в машиностроении. .

. ,

,  ,

,  ,

,  ,

,  .

.

=39 мм и

=39 мм и  =41 мм. Выбираем диаметр заплечика da=40 мм.

=41 мм. Выбираем диаметр заплечика da=40 мм. =80 мм и

=80 мм и  =77 мм. Выбираем диаметр заплечика

=77 мм. Выбираем диаметр заплечика  =80 мм.

=80 мм.

контролируют с помощью накладных шагомеров, снабженных измерительными наконечниками. При контроле зубчатого венца перемещение измерительного наконечника фиксируется встроенным отсчетным устройством.

контролируют с помощью накладных шагомеров, снабженных измерительными наконечниками. При контроле зубчатого венца перемещение измерительного наконечника фиксируется встроенным отсчетным устройством.