Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лабораторная работа 1 измерение деталей штангенинструментамиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ

Методические указания к лабораторным работам

Красноярск ВВЕДЕНИЕ Управление качеством продукции базируется на двух основных звеньях: 1) стандартизация продукции и всех участков технологического процесса, включая методы и средства входного, операционного и приемочного контроля; 2) метрологическое обеспечение процесса, т.е. количественная оценка (измерение) всех его параметров с необходимой точностью. Обоснованное установление главных параметров и допусков на них - первейшая задача работы по достижению требуемого качества продукции. Вторая задача - выбор измерительных средств, позволяющих контролировать параметры в оптимальном режиме и с необходимой точностью, - решается метрологией. Введение в учебные планы строительных вузов дисциплины «Метрология, стандартизация и сертификация» безусловно является, одним из главных мероприятий, направленных на устранение отставания строительной отрасли в области управления качеством. В данных методических указаниях рассмотрены вопросы определения точности изготовления деталей, выбора и применения средств измерения метрических величин, методов оценки качества сооружений. Выполнение лабораторных работ дает студентам возможность достаточно полно изучить поднятые вопросы, а использование в практической деятельности полученных знаний позволит обеспечить требуемое качество строительной продукции и работ, необходимую долговечность зданий и сооружений, повышение степени безопасности людей и окружающей природной среды.

ЛАБОРАТОРНАЯ РАБОТА 1 ИЗМЕРЕНИЕ ДЕТАЛЕЙ ШТАНГЕНИНСТРУМЕНТАМИ Цели работы: изучить устройство, овладеть правильными приемами измерений штангенинструментами с нониусным и электронным отсчетами.

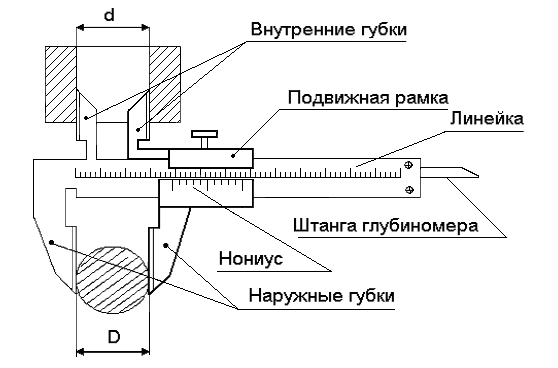

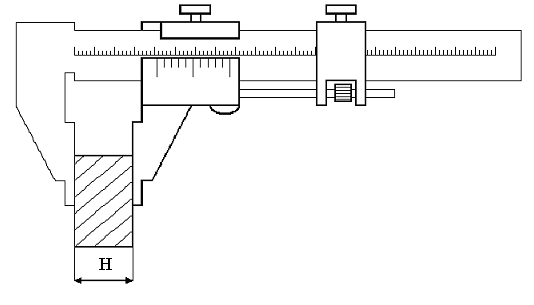

Теоретические сведения Измерение физической величины ‒ совокупность операций по применению технического средства, хранящего единицу физической величины, обеспечивающего нахождение соотношения (в явном или неявном виде) измеряемой величины с ее единицей и получение значения этой величины. Измерение может быть: – прямое, при котором искомое значение величины находят непосредственно (например, измерение массы на циферблатных весах, температуры термометром, размера штангенциркулем и др.); – косвенное, при котором определение искомого значения величины находят на основании результатов прямых измерений других физических величин, функционально связанных с искомой величиной. Средство измерения ‒ техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимают неизменным (в пределах установленной погрешности) в течение известного интервала времени. Мерой называется средство измерения, предназначенное для воспроизведения и (или) хранения физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах и известны с необходимой точностью (например, плоскопараллельная концевая мера длины). Многозначная мера ‒ мера, воспроизводящая физическую величину разных размеров (например, штриховая мера длины). Измерительный прибор – средство измерения, предназначенное для получения значений измеряемой физической величины в установленном диапазоне. Цена деления шкалы – разность значения величины, соответствующих двум соседним отметкам шкалы средства измерения. Показание средства измерения – значение величины или число на показывающем устройстве средства измерений. Измерения методом непосредственной оценки характеризуются тем, что значение величины определяют непосредственно по показывающему средству измерения. При измерении методом непосредственной оценки используется одно измерительное средство. В данной работе рассматриваются простейшие методы непосредственной оценки линейных измерений. Методы непосредственной оценки бывают контактные и бесконтактные. В контактном методеизмери т ельные поверх н ости п р ибора к асают с я повер х нос т ей объ е кта (штангенц и ркуль, микро м етр). Бесконтактные измерениям о жно п р оизвод и ть с по м ощью м икроск о па или специа л ьных п р оектор о в. К штангенинструментам общего назначения относятся: штангенциркуль, штангенрейсмус, штангенглубиномер. Измерение в штангенинструментах основано на применении нониуса, который позволяет отсчитывать дробные деления основной шкалы. Выпускают штангенинструменты с ценой деления нониуса 0,1, 0,05 и 0,02 мм. Пределы измерения выпускаемых штангенинструментов: штангенциркулей до 2000 мм; штангенглубиномеров – до 500 мм; штангенрейсмусов до 1000 мм. Интервал измеряемых геометрических величин определяется типоразмером и назначением штангенинструмента. Точность отсчета равна цене деления шкалы нониуса. Штангенциркули ШЦ-I, ШЦ-II (рисунок 1, 2) предназначены для измерения наружных и внутренних поверхностей. Штангенциркулем ШЦ-I можно измерить также глубины пазов и отверстий при наличии штанги глубиномера. ГОСТ 166-89 «Штангенциркули. Технические условия» установлены пределы измерений и цена деления: для штангенциркуля ШЦ-I – 125 мм; 0,1 мм; для ШЦ-II – 0 – 160 мм; 0 – 200 мм, 0 - 250 мм; 0,1 мм и 0,05 мм соответственно.

Рисунок 1– Штангенциркуль ШЦ-I Штангенциркуль может быть использован для измерений, если при совмещении губок между ними не просматривается просвет, а нулевые штрихи нониуса и шкалы штанги совпадают. Пример условного обозначения штангенциркуля ШЦ-II с пределом измерений 0 - 250 мм и значением отсчета по нониусу 0,05 мм: штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-89.

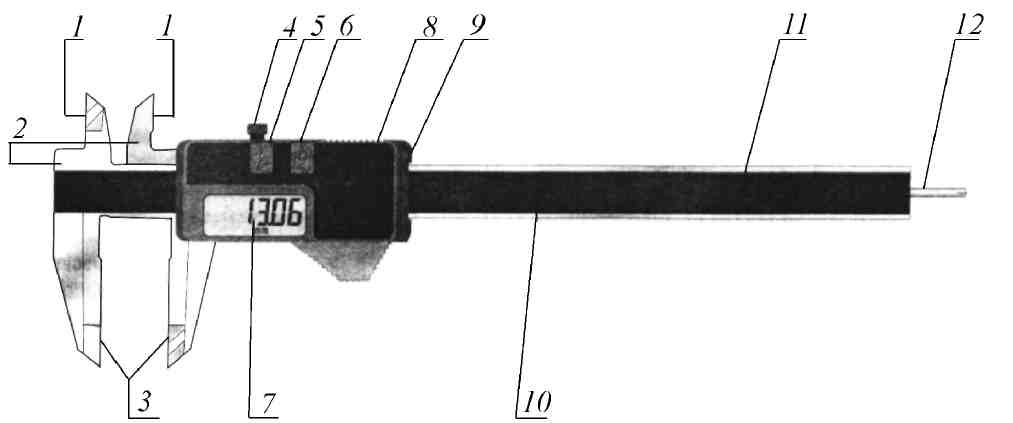

Рисунок 2 – Штангенциркуль ШЦ-II Штангенциркули с электронным отсчетом. Основой этих инструментов, как и штангенциркулей с нониусным отсчетом, является линейка-штанга, на которой нанесены две штриховые шкалы: одна – с интервалом деления 1 мм (метрическая система мер), другая – с интервалом деления 1 дюйм (королевская система мер). Общий вид инструментов изображен на рисунке 3. Штанга выполнена с верхней и нижней неподвижными губками и пазом. По штанге перемещается рамка с верхней и нижней подвижными губками, глу-биномером и аттестованным роликом. На рамке располагаются микропроцес-сор, блок питания, дисплей, зажимной винт и два переключателя. Один служит для установки показаний "на ноль", второй – для проведения измерений в мет-рической или королевской системах. С помощью этих инструментов можно измерять размеры валов, отвер-стий, глубин и высот, они имеют точность измерений до 0,01 мм.

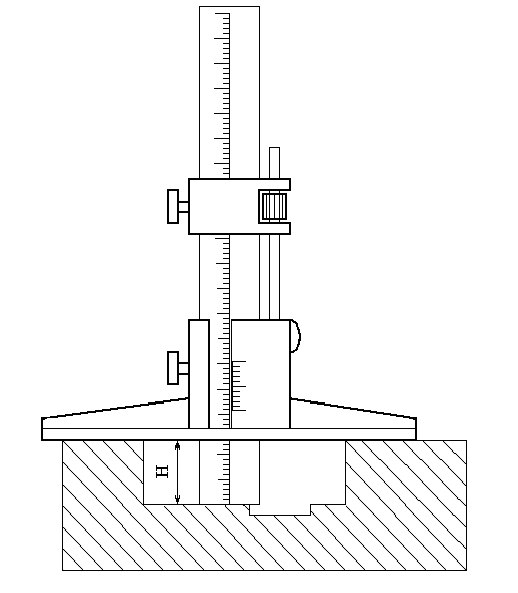

1 – поверхности для внутренних замеров; 2 – поверхности для замеров расстояний; 3 – поверхности для внешних замеров; 4 – стопорный винт; 5 – кнопка "М/О®"; 6 – кнопка "C/ON"; 7 – ЖК-индикатор; 8 – разъем для вывода данных; 9 – крышка бата-рейного отсека; 10 – дискретная шкала с защитой; 11 – планка; 12 – штырь глубиномера Рисунок 3 – Штангенциркуль с электронным отсчетом: Перед началом измерений необходимо произвести поверку инструмента. Если инструмент имеет деформированные губки, игру рамки, забоины, царапи-ны, стертые штрихи, им пользоваться нельзя. Убедившись в исправности инст-румента, необходимо открыть крышку гнезда блока питания пальцем правой руки, установить аккумулятор в гнездо и закрыть крышку. Затем необходимо убедиться в правильности нулевого показания инструмента. При соприкасаю-щихся поверхностях нижних губок на дисплее должно быть нулевое значение. Если это условие не выполняется, необходимо нажать пальцем на кнопку, рас-положенную в нижней части рамки, и добиться, чтобы это условие было вы-полнено. Переключением соответствующей кнопки можно выполнять измерения линейных размеров в метрической (мм) или королевской (дюйм) системах мер. Технология измерения деталей (сборочных единиц) штангенциркулями с электронным отсчетом такая же, как и у аналогичных инструментов с нониус-ным отсчетом. Значения измерений высвечиваются на дисплее. Штангенглубиномеры (рисунок 4) служат для измерения глубины канавок, выступов, пазов и т. д. Согласно ГОСТ 162 - 90 «Штангенглубиномеры. Технические условия» они выпускаются с пределами измерений 160, 200, 250, 315, 400 мм, со значениями отсчета по нониусу 0,05 мм. Пример условного обозначения: штангенглубиномер ШГ 250 ГОСТ 162-90 (предел измерения 0 - 250 мм; точность по нониусу 0,05 мм).

Рисунок 4 – Штангенглубиномер

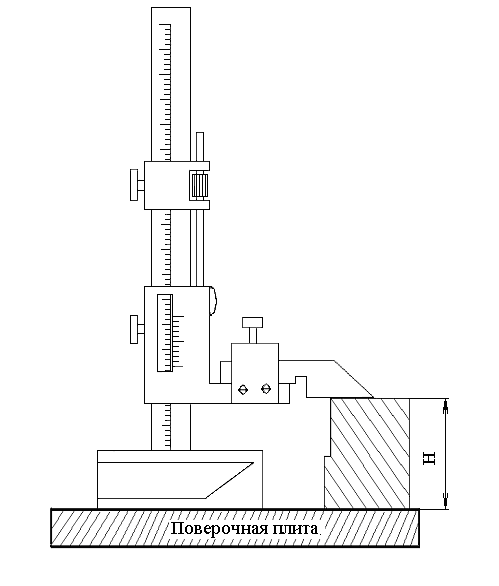

Штангенрейсмасы (рисунок 5) предназначены для измерения высоты и проведения разметочных работ. Пределы измерений: 0 – 250 мм, 40 – 400 мм, 60 – 630 мм, 100 – 1000 мм, 600 – 1600 мм, 1500 – 2500 мм. Значения отсчета по нониусу – 0,05 мм или 0,1 мм (ГОСТ 164-90 «Штангенрейсмасы. Технические условия»). Пример условного обозначения штангенрейсмаса с пределом измерений 0-250 мм и значением отсчета 0,05 мм: штангенрейсмас ШР-250-0,05 ГОСТ 164-90. Штангенглубиномеры и штангенрейсмасы имеют основание для их установки на измеряемый объект или разметочную плиту.

Рисунок 5 – Штангенрейсмас

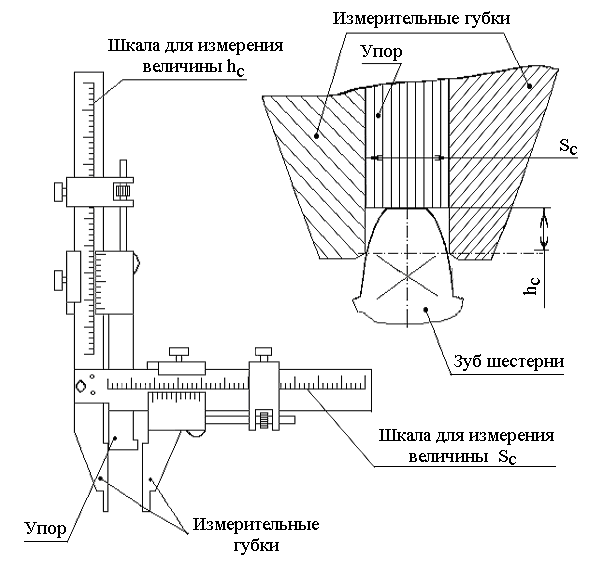

Штангензубомеры (рисунок 6) применяются для измерения толщины зуба цилиндрического зубчатого колеса по постоянной хорде. Обычно ими измеряют толщину зубьев больших колес, изготовленных с невысокой степенью точности. Отечественная промышленность выпускает штангензубомеры двух типоразмеров: для колес с модулями 1 - 16 мм и 5 - 36 мм, с величиной отсчета по нониусу 0,05 мм. По конструкции штангензубомер значительно отличается от других штангенинструментов. Особенность его заключается в том, что в нем как бы совмещены штангенглубиномер и штангенциркуль. Его высотная линейка подобно линейке глубиномера, выставляется на размер так, чтобы контакт измерительных губок с зубом контролируемого колеса шел по делительной окружности, см. рисунок 6. Значение толщины зуба по постоянной хорде читается во второй рамке, как на штангенциркуле. Размер хорды для всех колес с одним модулем и углом зацепления остаётся постоянным (независимо от числа зубьев).

Рисунок 6 – Штангензубомер и схема измерения толщины зуба шестерни Ход работы Оборудование и приборы: штангенциркули ШЦ-I, ШЦ-II ГОСТ 166-89; штангенглубиномеры ГОСТ 162-90; штангенрейсмасы ГОСТ 164-90; штанген-зубомеры; детали; рабочие чертежи деталей. 1) Изучить устройство штангенинструментов, см. рисунок 1 ‒ 6. Ознакомиться с измеряемыми деталями. Для каждой детали вычертить эскиз. 2) Выбрать штангенинструменты для измерения соответствующих параметров и внести их основные значения в таблицу (пример – таблица 1). 3) Измерить линейные размеры штангенинструментом с нониусным и электронным отсчетом, записать полученные данные в протокол измерений

Таблица 1 – Средства измерения

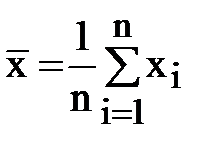

4) Измерить диаметр x деталей, т.е. провести прямые равноточные измерения, в итоге которых значение физической величины находят непосредственно из опытных данных, сравнив измеряемую величину с её мерой или использовав измерительные средства, непосредственно дающие её значения. Равноточными (равнорассеянными) называются прямые независимые измерения постоянной величины, результаты которых могут рассматриваться как случайные, распределенные по одному и тому же закону. В большинстве случаев при обработке прямых равноточных измерений исходят из предположения нормального закона распределения результатов и погреш-ностей измерений. Статистические оценки находят, исходя из конкретного закона распре-деления случайной величины. Обычно предполагается, что диаметр (длина, ширина и т.п.), как случайная измеряемая величина, подчиняется закону нормального распределения. 5) Обработать результаты прямых измерений диаметра (длины), используя точечные оценки соответствующих им характеристик генеральной совокупности. Определить среднеарифметическое значение величины х, т.е.

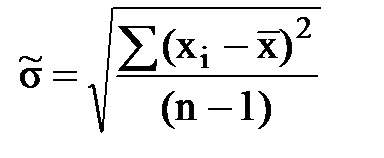

Если известна систематическая погрешность и она постоянна, то ее исключают из найденной величины математического ожидания. 6) Вычислить среднеквадратичное отклонение (СКО)

или

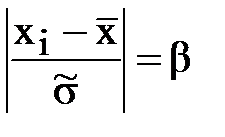

7) Исключить грубые погрешности (промахи). При однократных измерениях обнаружить грубую погрешность удается не всегда. При многократных измерениях для её обнаружения используют статистические критерии. При этом задаются вероятностью При числе наблюдений n > 20 используют, как правило, критерий трех сигм (критерий Райта). По этому критерию, промахом считается результат наблюдения хi, который отличается от среднего При малом числе наблюдений (n < 20) применяют критерий Романовского (критерий b):

Сначала вычисляют это отношение и сравнивают его с критерием bТ, зависящим от заданного уровня значимости qи числа n наблюдений (таблица 2). При b ³ bТ результат считается промахом и не учитывается 8) Определить границы доверительного интервала, в котором с заданной вероятностью (обеспеченностью) находится случайная погрешность среднеарифметического значения измеряемой величины. Формула расчета –

При числе наблюдений n > 20 значения коэффициента t определяют по таблицам функции Лапласа, см. табл. 3, а при n < 20 – по таблицам функции Стьюдента, см. таблица 3.

Таблица 2 – Значения критерия Романовского bТ при числе измерений n от 4 до 20

Смысл понятий «доверительный интервал» и «доверительная вероятность» состоит в следующем: пусть доверительная вероятность P =0,95, тогда с надежностью 95% можно утверждать, что истинное значение величины xист. не отличается от оцениваемого больше чем на ± D xсл. Таблица 3 – Значения функции Лапласа

Значения коэф-фициентов tp . n в зависимости от P и n представлены в таблице 4. Для того чтобы окончательно установить границы доверительного интервала необходимо расширить его с учетом систематической погрешности ±xсист., которая, как правило, указана в паспорте или на шкале прибора, а в простейших случаях может быть принята равной половине цены деления младшего разряда шкалы. Таблица 4 – Значения коэффициента Стьюдента

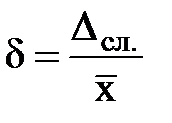

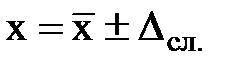

9) Оценить относительную погрешность измеряемой физической величины по формуле

10) Найти результат измерения по формуле

На шкалах многих измерительных приборов указывается класс точности. Его условным обозначением является цифра, обведенная «кружком». Класс точности определяет абсолютную приборную погрешность в процентах от наибольшего значения величины, которое может быть измерено данным прибором. Если класс точности на шкале прибора не указан, то абсолютную погрешность принимают равной половине цены наименьшего деления шкалы прибора. При определении абсолютной погрешности прибора по цене деления нужно обращать внимание на метод измерения, а также на то, чем и как регистрируются результаты, каково расстояние между соседними штрихами на шкале прибора. При отсутствии каких-либо указателей (визиров и т.п.) приборная погрешность может быть принята равной цене деления, если указателем прибора является не плавно перемещающаяся, а «скачущая» стрелка (как, например, у ручного секундомера). 11) Оформить отчет. Содержание отчета: 1) название pаботы; 2) цели; 3) общие сведения о штангенинструментах; 4) эскизы деталей с указанием размеров; 5) результаты прямых измерений, определение среднеарифметического значение; границы доверительного интервала; значение относительной погрешности; 6) основные выводы. Контрольные вопросы и задания 1) Объясните устройство штангенциркуля ШЦ-I. 2) Назовите штангенинструменты, применяемые в ходе технических измерений. 3) Назовите нормальные условия окружающей среды, необходимые для линейных измерений (по ГОСТ 8.050-73 «ГСИ. Нормальные условия выполнения линейных и угловых измерений»). 4) Какие измерительные средства применяются для определения размеров внутренних поверхностей деталей? 5) Объясните назначение штангензубомера и назовите его конструктивные особенности. 6) Как выбирается штангенинструмент? Что называется погрешностью измерения? 7) Объясните следующие обозначения: ШЦ-II-200-0,05 ГОСТ 166-89; ШР-250-0,05 ГОСТ 164-90; ШГ-200 ГОСТ 162-90. 8) Каково назначение шкалы нониуса штангенинструмента? 9) Назовите составляющие инструментальной погрешности штангенциркуля Теоретические сведения Метод измерения деталей с помощью микрометрических инструментов - абсолютный. Верхний предел измеряемых величин для каждого типа микрометрического инструмента устанавливается соответствующим государственным стандартом. Все микрометрические инструменты (кроме микрометрического нутромера) имеют трещотку – механизм, обеспечивающий определенное измерительное усилие. Погрешность измерения состоит из погрешности инструмента, погрешности метода измерения и др. Основная погрешность (инструментальная) микрометров обычно не превышает ±5 мкм (±0,005 мм). Под ней понимается величина отклонения результата измерения от эталона, полученная при поверке инструмента. Микрометры общего назначения (ГОСТ 6507-90 « Микрометры. Техни-ческие условия») подразделяются на следующие типы: МК – гладкие (для установления наружных размеров изделий); МЗ – зубомерные (для контроля длины общей нормали зубчатых колес); МТ – трубные (для измерения толщины стенок труб); МП – проволочные (для измерения проволоки). Пример условного обозначения гладкого микрометра 1-го класса точности с диапазоном измерения 25-50 мм: микрометр МК-50-1 ГОСТ 6507-90. Микрометры со вставками используются для специальных измерений и по ГОСТ 4380-86 «Микрометры со вставками. Технические условия» подраз-деляются на: МВМ – для измерения среднего диаметра метрической и дюймовой резьбы; МВТ – для измерения среднего диаметра трапецеидальной резьбы; МВП– с плоскими вставками (для измерения деталей из мягких материалов). Пример условного обозначения резьбового микрометра с диапазоном измерений 0-25 мм: микрометр МВМ 0-25 ГОСТ 4380-93. Микрометрические глубиномеры (ГОСТ 7470-92 «Глубиномеры микрометрические. Технические условия») изготавливаются 1-го и 2-го классов точности с диапазонами измерений 0-100, 0-150 мм. Диапазоны измерений обеспечиваются набором сменных измерительных стержней. Пример условного обозначения микрометрического глубиномера с диапазоном измерений 0-100 мм: глубиномер ГМ 100 ГОСТ 7470-92. Микрометрические нутромеры (ГОСТ 10-88 «Нутромеры микро-метрические. Технические условия») выпускаются с пределами измерения 0-75; 75-175; 75-600; 150-1250; 600-2500; 1250-4000; 2500-6000 мм. Диапазон измерений достигается за счет сменных удлинительных стержней. Микрометрический нутромер с верхним пределом измерений 175 мм обозначается следующим образом: нутромер НМ175 ГОСТ 10-88. На рис.8 – 11 показаны микрометрические инструменты. Их выбирают по типу объекта измерения, пределам измерения и классу точности, в зависимости от размера и допускаемой погрешности измерения по ГОСТ 8.051-81. Гладкие микрометры с диапазоном измерений 25-50, 50-75, 75-100 мм и др. настраиваются на нуль аналогично, но при этом используется установочная мера, равная нижнему пределу измерения микрометра: 25, 50, 75 мм и др. соответственно. После соприкосновения измерительных поверхностей микрометра с установочной мерой нулевой штрих круговой шкалы барабана должен совпасть с продольным штрихом стебля. Установочные меры поставляются в комплекте с микрометрами.

Рисунок 8 – Гладкий микрометр

Рисунок 9 – Микрометрический глубиномер

Рисунок 10– Микрометр зубомерный

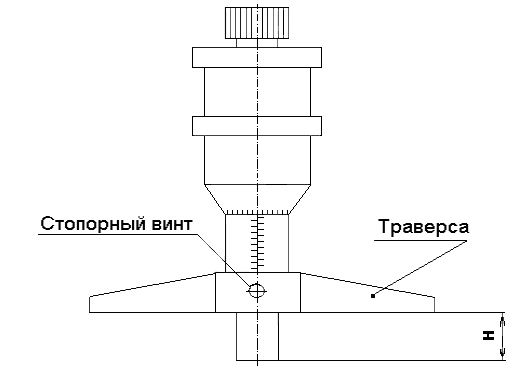

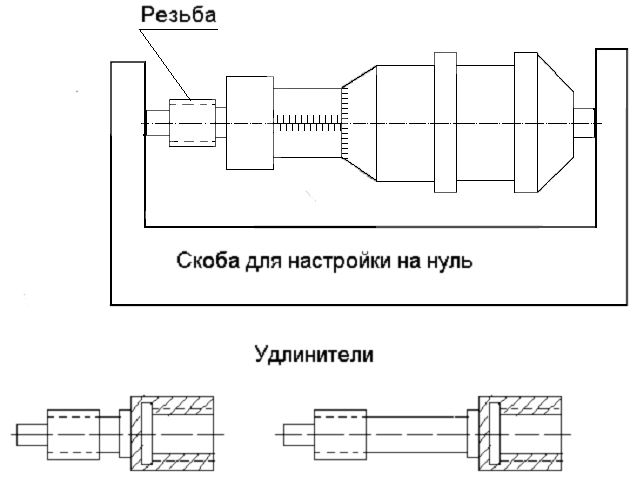

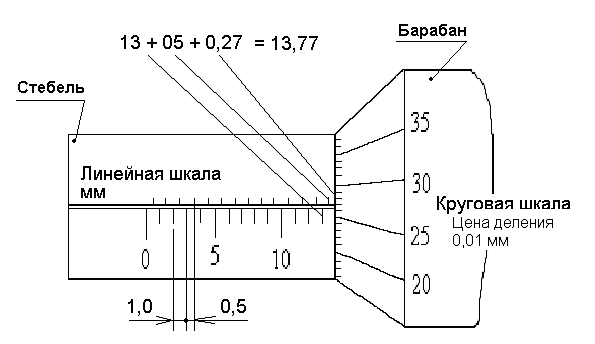

Рисунок 11– Микрометрический нутромер Устройство микрометрических инструментов и работа с ними Общими элементами микрометрических инструментов являются следу-ющие: стебель с линейной шкалой, микрометрический винт с трещоткой и стопорным устройством, барабан с круговой шкалой (Рисунок 8). Цена деления круговой шкалы определяется отношением шага резьбы микрометрического винта (0,5 мм) к числу делений (50) и равна 0,01 мм. Цена деления и диапазон измерений указываются на лицевой стороне инструмента. Перед началом измерений микрометром типа МК с пределом измерения до 25 мм требуется проверить установку его в нулевое положение. Для этого необходимо выполнить следующие действия: сначала протереть бумагой или мягкой тканью измерительные поверхности «пятки» и микровинта; затем, вращая микрометрический винт с помощью трещотки, добиться соприкосновения измерительных поверхностей. При этом скошенный край барабана должен установиться так, чтобы был виден нулевой штрих продольной (миллиметровой) шкалы, а нулевое деление круговой шкалы расположилось бы напротив продольного штриха стебля. Если такое расположение штрихов не соблюдается, то микрометрический инструмент нужно настроить (установить его на нуль). В противном случае его показания будут неверны. Гладкие микрометры с диапазоном измерений 25-50, 50-75, 75-100 мм и др. настраиваются на нуль аналогично, но при этом используется установочная мера, равная нижнему пределу измерения микрометра: 25, 50, 75 мм и др. соответственно. После соприкосновения измерительных поверхностей микрометра с установочной мерой нулевой штрих круговой шкалы барабана должен совпасть с продольным штрихом стебля. Установочные меры поставляются в комплекте с микрометрами. Микрометрический глубиномер с диапазоном измерений 0-25 мм устанавливается на нуль с использованием поверочной плиты. Барабан глубиномера вывертывается до полного утопления измерительного стержня микровинта в отверстии основания. Затем основание инструмента плотно прижимается к плите и вращением за трещотку микровинт возвращается до соприкосновения измерительной поверхности стержня с поверхностью плиты. Стопор фиксирует положение микровинта. Это и есть нулевое положение, при котором штрих нулевого деления круговой шкалы барабана должен быть расположен против продольного штриха стебля. В противном случае глубиномер необходимо установить на нуль. Последовательность действий при этом аналогична настройке гладкого микрометра. Порядок настройки глубиномеров с большими значениями измеряемой величины (пределами измерений: 50-75; 75-100 мм) не отличается от порядка настройки глубиномера с пределом измерения 0-25 мм. Его можно увеличить применяя сменные (дополнительные) измерительные стержни. Особенность установки на нуль резьбового микрометра с пределами измерения 25-50 мм заключается в том, что она проводится с использованием специальной меры и в ходе изменения положения «пятки» инструмента относительно микровинта. Микрометрический нутромер установить на нуль можно с помощью концевых мер длины или специальной скобы, прилагаемой к инструменту (Рисунок 11). На головку нутромера навинчивается такой удлинитель, чтобы длина нутромера соответствовала размеру скобы. Нутромер нужно поместить между измерительными поверхностями скобы и, вращая барабан, добиться соприкосновения измерительных поверхностей с поверхностями скобы. Далее застопорить микровинт, проверить, появился ли нуль продольной шкалы и совпал ли нулевой штрих круговой шкалы с продольным штрихом стебля. В противном случае установка на нуль проводится так же, как и для гладкого микрометра. После настройки микрометрического инструмента на нуль можно проводить измерения (Рисунок 12).

Рисунок 12 – Отсчетное устройство микрометрических инструменто В целях упрощения работы необходимо использовать стойки, штативы и другие приспособления для крепления измерительных инструментов и деталей. Во время измерений относительные перекосы измерительных поверхностей должны быть исключены. Их совмещение осуществляется в ходе аккуратного вращения микровинта за трещотку (до трех щелчков). Вращение за барабан противопоказано во избежание сбоя настройки (кроме микрометрического нутромера, который не имеет трещотки). При определении размеров заданной цилиндрической поверхности измерение ведется в трех сечениях и в каждом сечении в двух взаимно перпендикулярных направлениях. Ход работы Оборудование и приборы: гладкие микрометры; зубомерные микрометры; микрометрические нутромеры; микрометрические глубиномеры; детали. 1) Изучить устройство микроинструментов (рисунок 8 – 11). Ознакомиться с измеряемыми деталями. Для каждой детали вычертить эскиз. Внести основные параметры микроинструментов в таблицу 5. 2) Провести измерения. 3) Проверить гипотезу о принадлежности результатов наблюдений нормальному распределению (построение гистограммы, определение эмпирического распределения) по схеме, изложенной ниже.

Таблица 5 – Средства измерения – микроинструменты

ЛАБОРАТОРНАЯ РАБОТА 3 Теоретические сведения Для измерения температуры в системах автоматического управления, регулирования и контроля используют различные измерительные приборы (датчики измеряемой величины). При этом реализуется косвенный метод измерения. В системах управления производственными процессами большое распространение получили первичные преобразователи – датчики, от характеристик которых зависит качество производимой продукции. Термопреобразователь сопротивления (терморезистор)- измеритель-ный преобразователь, активное сопротивление которого изменяется при изменении температуры. В качестве терморезистора может использоваться металлический или полупроводниковый резистор. Датчики температуры с терморезисторами называются термометрами сопротивления (ТС). Имеются два вида терморезисторов: металлические и полупроводниковые. Действие ТС основано на зависимости электрического сопротивления материала от температуры среды. Указанным свойством обладает множество материалов, но лишь немногие из них удовлетворяют вторичным эксплуатационным требованиям, связанным со стабильностью свойств и нечувствительностью ко внешним воздействиям по другим физическим параметрам (давление, плотность магнитного потока, потока нейтронов и т.п.). Всему комплексу метрологических и эксплуатационных требований удовлетворяет относительно узкая номенклатура материалов, представленных веществами, способными проводить электрический ток: металлами, полупроводниками, электролитами. Они обладают хорошими термо-метрическими свойствами. Типичные виды зависимости сопротивления от температуры представлены на рисунке 17. Как видно, ТКС (температурный коэффициент сопротивления) сравнительно невелик (0,3 - 0,6 %•К-1) и, как правило, положителен для металлов (кривая 2). Для полупроводников он в среднем на порядок больше, чем для металлов; он отрицателен для термисторов (кривая 4) и положителен для позисторов (кривая 1). Электролиты (кривая 3) характеризуются ступенчатым переходом сопротивления при температуре начала ионной проводимости. Ход работы Оборудование и приборы: лабораторная установка; термометр сопротивления; ртутный термометр; вольтамперомметр; нагревательный элемент.

1) Ознакомиться с устройством никелевого и медного термометров сопротивления. 2) Определить сопротивление термометра при температуре 200С. 3) С помощью термостата создать температуру среды в 40, 60, 80, 1000С. 4) Измерить вольтамперомметром сопротивление термометра при температурах 20, 40, 60, 80, 1000С. Измерения повторить не менее трёх раз. 5) Построить характеристику зависимости сопротивления терморезис-тора от температуры среды. 6) Рассчитать погрешности аналитического и эмпирического способов определения сопротивления термометра. 7) Результаты исследования и расчетов занести в таблицу 8. Написать отчет.

Таблица 8 – Результаты исследования и расчетов

Содержание отчета: ‒ название pаботы; ‒ цели; ‒ результаты обработки косвенных измерений температуры; ‒ общие выводы. Контрольные вопросы и задания 1) Охарактеризуйте назначение термисторов. 2) Опишите назначение и устройство термометров сопротивления. 3) Что такое абсолютная и относительная погрешность? Единицы их измерения. 4) Какие факторы способствуют уменьшению погрешности и повышению чувствительности термисторов? 5) Назовите основные характеристики термометров сопротивления.

ЛАБОРАТОРНАЯ РАБОТА 4 Теоретические сведения В ГОСТ 30412-96 «Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий» используются следующие термины и их определения: рейка – приспособление в виде жесткого прямолинейного стержня, прикладываемого к поверхности основания (покрытия) дороги (аэродрома) с целью выявления просветов между стержнем и поверхностью; просвет под рейкой – зазор между нижней гранью рейки и поверхностью основания (покрытия) дороги (аэродрома); клиновой промерник – приспособление в виде клина, на одной из граней которого нанесены деления для определения величины просвета под рейкой. Для контроля параметров асфальтобетонной дороги применяются универсальные рейки, рулетки. Наиболее распространенными измерительными средствами в дорожном строительстве являются: универсальные рейки «КОНДОР» и «РДУ-КОНДОР», рулетки Р100УЗК, Р50УЗК, Р30УЗК, Р20УЗК, Р10УЗК. Рейка и клиновой промерник должны быть аттестованы в соответствии с требованиями ГОСТ 24555-81 «Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения». Универсальные трехметровые рейки «КОНДОР» и «РДУ-КОНДОР» (складной вариант) позволяют не только контролировать ровность покрытия, но и определять геометрические параметры профиля дороги, толщину конструктивных слоев дорожной одежды, продольные и поперечные уклоны, крутизну откосов насыпей, выемок, кюветов. Универсальная 3-метровая рейка «РДУ-КОНДОР», см. рисунок 20, пред-назначена для: ‒ измерения неровностей поверхности покрытий и оснований, автомобильных дорог и аэродромов по п.4 ГОСТ 30412-96 «Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий»; ‒ определения продольных и поперечных уклонов проезжей части дорог и аэродромных покрытий в соответствии с требованиями СНиП 2.05.02-85 «Автомобильные дороги»; СНиП 32-03-96 «Аэродромы»; СНиП

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 7993; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.203 (0.012 с.) |

(математическое ожидание

(математическое ожидание  ):

): . (1)

. (1) среднеарифметического значения результатов измерений, характеризующего рассеивание,по формуле

среднеарифметического значения результатов измерений, характеризующего рассеивание,по формуле при n > 20 (2)

при n > 20 (2) при n < 20. (3)

при n < 20. (3) (уровнем значимости) того, что сомнительный результат, действительно, возможен в данной их совокупности.

(уровнем значимости) того, что сомнительный результат, действительно, возможен в данной их совокупности. более чем на

более чем на  , т.е.

, т.е.  . Вероятность такого результата

. Вероятность такого результата  .

. . (4)

. (4) . (5)

. (5) . (6)

. (6) . (7)

. (7)