Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка методик контроля диаметров наружной и внутренней номинально цилиндрических поверхностей деталей с использованием универсальных средств линейных измеренийСодержание книги

Поиск на нашем сайте

Для первой посадки задачи 1 выбрать и обосновать универсальные средства измерений с указанием их основных метрологических характеристик и условий использования в случае приёмочного контроля диаметров сопрягаемых деталей. Привести схемы измерений и дать краткое описание реализуемых измерительных процедур.

Контроль вала Ç 56 h7. По РД 50-98-86 определяем допускаемую погрешность измерения Ç где

4б – микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере, температурный режим - 5в – скобы индикаторные (СИ) с ценой деления 0,01 мм, вид контакта – плоскостной и линейчатый, используемое перемещение измерительного стержня – 0,1 мм, класс применяемых концевых мер – 3, температурный режим - 6а – микрометры рычажные (MP и МРИ) с ценой деления 6б - микрометры рычажные (MP и МРИ) с ценой деления

Выбираем 5в – скобу индикаторную (СИ) с предельной погрешностью измерения ∆=7 мкм < [∆]=9 мкм.

Рисунок 1.7.1. Скоба индикаторная (СИ) по ГОСТ 11098-75

Скоба индикаторная предназначена для универсальных линейных измерений наружных размеров методом сравнения. Для увеличения точности измерения скоба оснащается чувствительным микатором. Продольно вводимый измерительный щуп отводится обратно рычагом отвода. Противоположный щуп точно регулируемый. Скоба имеет теплоизолированные накладки для исключения влияния теплоты рук оператора на результаты показаний. Измерительные поверхности скоб оснащены твердым сплавом. Укомплектованы одной установочной мерой для диапазона измерений до 100 мм, двумя установочными мерами для диапазона измерений oт 100 до 700 мм и тремя - для диапазона свыше 700 мм. Скобы выпускаются с ценой деления 0,01 мм и диапазоном измерения до 1000 мм.

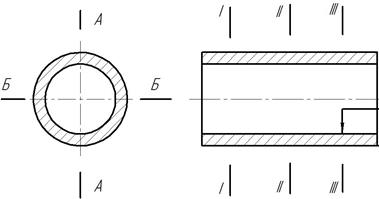

Рисунок 1.7.2. Схема контроля

Деталь измеряется в 3 сечениях равномерно расположенных по длине и при этом фиксируется наибольшее и наименьшее значение диаметра профиля. В итоге определяем искомое отклонение профиля продольного сечения по формуле:

Контроль отверстия Ç 56 U8. По РД 50-98-86 определяем допускаемую погрешность измерения Ç где:

4б – нутромеры микрометрические (НМ) с величиной отсчета 0,01 мм, используемое перемещение измерительного стержня – 13, средство установки – аттестуется размер собранного нутромера, шероховатость поверхности отверстия Ra=5 мкм, температурный режим - 5в - нутромеры индикаторные (НИ) с ценой деления отсчетного устройства 0,01мм, используемое перемещение измерительного стержня – 0,03 мм, средства установки – концевые меры длины 1 класса с боковиками или установочные кольца(до 160 мм), шероховатость поверхности отверстий 6а - нутромеры индикаторные (НИ) при замене отсчетного устройства измерительной головкой (ИГ) с ценой деления 11 - микроскопы инструментальные (большая и малая модели), температурный режим -

Выбираем 5в - нутромер индикаторный (НИ) с предельной погрешностью измерения ∆=10 мкм < [∆]=12 мкм.

Рисунок 1.7.3. Нутромер индикаторный (НИ) по ГОСТ 868-82

Нутромер - измерительное средство для определения внутренних линейных размеров (отверстий, пазов и т.п.), устанавливаемое при измерениях на детали (или вводимое в деталь). Индикаторный нутромер состоит из устройства для измерения и индикаторной головки. Прибором для измерения выставляется расстояние в отверстии, а индикатор отображает значение. Для совмещения линий измерения с диаметральной плоскостью нутромер снабжен центрирующим мостиком. Настройка нутромера на требуемый размер может производиться как по аттестованным кольцам, так и по блокам концевых мер длины с боковинами. Индикаторные нутромеры выпускаются обычно с рычажными и клиновыми передачами. Такие нутромеры с рычажной передачей имеют предел измерений 3-1000 мм (10 типоразмеров), с клиновой (более точные) - 18-50 мм. При измерении детали регулируемый стержень нужной длины вставляется в нутромер. Нутромер в наклонном положении вводят в отверстие и устанавливают под углом 90 градусов, легко покачивая инструмент. Затем отмечается степень отклонения стрелки. Отклонение стрелки влево означает, что измеряемое отверстие больше настроенного размера, если вправо - то меньше. Нутромер держат за деревянную ручку и не касаются штанги. От тепла руки металлическая часть станет длиннее, а это приведет к ошибке в измерениях.

Рис 1.7.4. Схема контроля Деталь измеряется в 3 сечениях равномерно расположенных по длине и при этом фиксируется наибольшее и наименьшее значение диаметра профиля. В итоге определяем искомое отклонение профиля продольного сечения по формуле:

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.100.82 (0.008 с.) |

, мкм, допуск

, мкм, допуск  , мкм и рекомендуемые средства измерения при измерении накладными средствами измерений:

, мкм и рекомендуемые средства измерения при измерении накладными средствами измерений: -

-  ,

, - допустимая погрешность измерения при контроле заданного параметра;

- допустимая погрешность измерения при контроле заданного параметра; - допуск контролируемого параметра;

- допуск контролируемого параметра; , предельные погрешности измерения – 5 мкм;

, предельные погрешности измерения – 5 мкм; и

и  при установке на нуль по концевым мерам и скобы рычажные (СР) с ценой деления

при установке на нуль по концевым мерам и скобы рычажные (СР) с ценой деления  , предельные погрешности измерения – 9 мкм;

, предельные погрешности измерения – 9 мкм; , предельные погрешности измерения – 5 мкм.

, предельные погрешности измерения – 5 мкм.

, мкм, допуск

, мкм, допуск  -

-  ,

, - допустимая погрешность измерения при контроле заданного параметра;

- допустимая погрешность измерения при контроле заданного параметра; - допуск контролируемого параметра;

- допуск контролируемого параметра; , температурный режим -

, температурный режим -  , предельные погрешности измерения – 10 мкм;

, предельные погрешности измерения – 10 мкм; или

или  , средства установки - концевые меры длины 1 класса или установочные кольца (до 160 мм), шероховатость поверхности отверстий

, средства установки - концевые меры длины 1 класса или установочные кольца (до 160 мм), шероховатость поверхности отверстий  , температурный режим -

, температурный режим -  , предельные погрешности измерения – 10 мкм;

, предельные погрешности измерения – 10 мкм; - микроскопы универсальные измерительные при использовании штриховой головки, температурный режим -

- микроскопы универсальные измерительные при использовании штриховой головки, температурный режим -  , предельные погрешности измерения – 7 мкм.

, предельные погрешности измерения – 7 мкм.