Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Для групп машинистов и помощников машинистов тепловозаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте УЧЕБНОЕ ПОСОБИЕ ПО ПРЕДМЕТУ «ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ» Для групп машинистов и помощников машинистов тепловоза ДИЗЕЛЬ 1А-5Д49

Подготовил преподаватель Барашков В..А. Г ДИЗЕЛЬ 1А-5Д49 Особенности конструкции, компоновка и техническая характеристика.

Дизель четырехтактный, V-образный, 16-цилиндровый, с газотурбинным наддувом и охладителем надувочного воздуха.

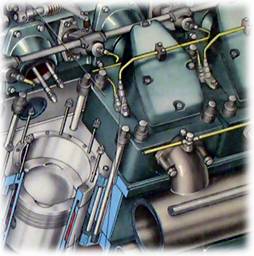

Рис. 1 Дизель-генератор: 1 – турбокомпрессор; 2 – коллектор выпускной; 3 – вентилятор охлаждения тягового генератора; 4 – регулятор частоты вращения и мощности; 5 – возбудитель тягового генератора; 6 – тяговый генератор; 7 – поддизельная рама; 8 – маслоохладелитель; 9 – масляный фильтр грубой очистки; 10 – масляный насос; 11 – водяной насос; 12 – охладитель наддувочного воздуха; 13 – центробежные фильтры масла; 14 – маслоотделительный бачок; 15 – поддон дизеля.

На переднем торце дизеля установлены привод насосов, турбокомпрессор, охладитель надувочного воздуха, реле давления масла, автомат системы вентиляции картера. От привода насосов приводятся во вращение два насоса масла, два насоса воды, топливоподкачивающий насос. С левой стороны расположены фильтр грубой очистки масла, центробежные фильтры, теплообменник масла, объединенный регулятор и пусковой сервомотор. С правой стороны расположены фильтр тонкой очистки топлива, предельный выключатель и маслоотделительный бачок системы вентиляции картера. Пуск дизеля осуществляется через привод распределительного вала стартер-генератором, расположенным на тяговом генераторе.

Рис. 2 Поперечный разрез дизеля: 1 – втулка цилиндра; 2 – поршень; 3 – крышка цилиндра; 4 – лоток; 5 – объединенный регулятор; 6 – ТНВД; 7 – выпускной коллектор; 8 – блок цилиндров; 9 – шатунный механизм; 10 – охладитель масла.

Конструкция основных сборочных единиц и деталей. Рама

Рама предназначена для установки на ней дизеля, генератора, размещения емкости с маслом, охладителя масла, маслопрокачивающего насоса, центробежных фильтров, а также для крепления дизель-генератора к раме тепловоза. К боковым и торцовым листам приварен поддон, образующий емкость для масла. Сверху емкость закрыта сетками. В раме вварены две трубы, соединяющие охладитель масла с каналами в приводе насосов. Желоб предназначен для слива масла в раму из центробежных фильтров. С правой стороны рамы расположены горловина с сеткой для залива масла и щуп для замера уровня масла в раме. С левой стороны имеется полость, в которую сливается масло, скопившееся в ресивере. Слив масла из этой полости производится через вентиль. В нижней части рамы установлен маслозаборник, через который масло по трубе и каналам в приводе насосов поступает во всасывающую полость правого масляного насоса. В маслозаборнике установлена сетка и невозвратный (обратный) клапан. На одной из труб, соединяющих охладитель масла с каналами в приводе насосов, установлены предохранительный и невозвратный клапаны. Через первый клапан масло выпускается из трубопровода после охладителя в случае превышения давления более 0,8-1,2 кг/см2, через второй клапан масло может засасываться масляным насосом в случае недостаточного поступления масла через охладитель от правого масляного насоса.

Блок цилиндров. Является остовом дизеля, в котором размещаются основные детали и узлы. Блок цилиндров представляет собой сварно-литую конструкцию Y-образной формы. Нижняя картерная часть блока сварена из литых стоек, верхняя часть – из листов. К стойкам блока прикреплены штампованные подвески. Стык стоек блока и подвесок плоский (раньше зубчатый). Для ограничения перемещения подвесок в поперечном направлении нижняя часть стоек блока и подвесок стянута четырьмя болтами (по два с каждой стороны). Для размещения втулок цилиндров блок разделен на восемь секций. В развале блока образованы ресивер надувочного воздуха и канал для прохода масла к подшипникам коленчатого вала. Для перетока воды из коллекторов к втулкам цилиндров и предохранения блока от коррозии установлены втулки из нержавеющей стали. Вода к коллекторам блока поступает через привод насосов по проставкам с уплотнительными кольцами. В нижней части боковых продольных листов блока против каждого цилиндра имеются отверстия для контроля герметичности полости охлаждения втулки цилиндра.

Рис.4 Блок цилиндров: 1 – корпус; 2 – передний лист блока; 3 – средняя плита; 4 – проставочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставка для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13, 15 – стойка блока; 14 – втулки из нержавеющей стали для перепуска воды из коллектора к рубашкам цилиндров; 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; 19 – боковые продольные листы блока; а, б, в – маслоподводящие каналы; г – воздушный ресивер; д – отверстие для перепуска воды из крышки в охлаждающую полость цилиндра; е – фиксирующие зубцы стыка подвески.

Рис.5 Варианты соединения подвесок коренных подшипников со стойками: а – с зубчатым стыком; б – с плоским стыком; 1 – стойка блока; 2 – подвеска; 3,4 – болты крепления.

В отверстия, образованные стойками блока и подвесками, установлены вкладыши коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении. В торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал, откуда по каналам в стойках блока – на смазывание коренных подшипников и по вертикальному каналу в блоке – на смазывание привода насосов. Доступ в картер дизеля обеспечивается через люки, закрытые крышками. С правой стороны крышки имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере более 0,5 кг/см2.

Втулка цилиндра Служит для направления движения поршня и образует вместе с ним и цилиндровой крышкой камеру сгорания.

Рис. 9 Втулка цилиндра в сборе: 1 – втулка; 2 – рубашка; 3-6, 9 – уплотнительные кольца; 7, 10 – прокладки; 8 – втулка для перетока воды в крышку; 11 – шпилька; 12 – глухая гайка; В, Ж – нижний и верхний опорные пояса; Г – отверстия для крепления приспособления; Д – отверстие для монтажного болта; Е – скос; К – полость; М – отверстие в блоке цилиндров для подвода воды; И – теплоизолирующее покрытие втулки.

Изготовлена из хромомолибденового чугуна. Между втулкой и стальной рубашкой образована полость для прохода охлаждающей воды, которая уплотнена резиновыми кольцами. К крышке цилиндра втулка крепится шпильками. Стык между крышкой и втулкой уплотнен стальной омедненной прокладкой. В блоке втулка фиксируется верхним и нижним поясами. В отверстия верхнего торца втулки цилиндров запрессованы втулки для перепуска воды в крышку. Бурты втулок уплотнены снизу паронитовыми прокладками, а сверху рези-новыми кольцами. С внешней стороны втулка покрыта теплоизолирующим слоем. В ниж-ней части втулки имеются два отверстия для крепления приспособления, удерживающего поршень во втулке при подъеме и опускании цилиндрового комплекта.

Крышка цилиндра

Служит для установки форсунки, двух впускных, двух выпускных клапанов и образует камеру сгорания. Отлита из высокопрочного чугуна. Для обеспечения высокой износо- стойкости посадочных фасок для выпускных клапанов в крышке установлены плавающие вставные седла, удерживаемые пружинными кольцами. В корпус крышки запрессованы чугунные направляющие втулки клапанов.

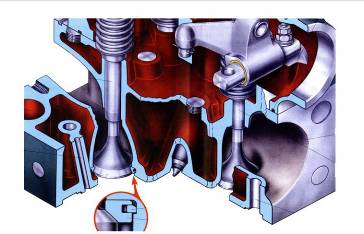

Рис. 10 Крышка цилиндра: 1 – крышка цилиндра; 2 – впускной клапан; 3 – пружинное кольцо; 4 – седло выпускного клапана; 5 – выпускной клапан; 6 – закрытие; 7 – крышка закрытия; 8 – пружины клапанов; 9 – тарелка пружины с разрезными сухарями; 10 – рычаги клапанов; 11 – ось рычага; 12 – опорная вставка; 13 – толкатели рычагов; 14 переходной патрубок; 15 – рычаг толкателя; 16 – втулка гидротолкателя; 17 – упор; 18 – пружины; 19 – шариковый клапан; 20 – толкатель; 21 – колпачок; 22 – ролик; 23 – ось рычага; а, в, г, е – отверстия; б – полость выпуска газов; д – полость подвода воздуха.

Каждый клапан удерживается в закрытом состоянии двумя пружинами, расположенными между нижними и верхними тарелками. Верхние тарелки удерживаются на штоке клапанов с помощью двух разрезных сухарей. Каждая пара клапанов открывается одним рычагом через гидротолкатели. Гидротолкатели ликвидируют при работе дизеля зазор между рычагом и клапаном и тем самым снижают шум. Масло в гидротолкатель поступает из системы дизеля через отверстия в штанге и рычаге, когда клапан закрыт. В момент нажатия гидротолкателя на клапан давление масла в полости втулки гидротолкателя мгновенно повышается. Шарик препятствует выходу масла, и усилие рычага передается на клапан через масляную подушку. Охлаждающая вода поступает из втулки цилиндра и отводится через канал в выпускном коллекторе. Со стороны крепления выпускного коллектора предусмотрено отверстие для контроля плотности стыка крышки цилиндра с втулкой. В средней части крышки предусмотрено отверстие для постановки форсунки. На каждой крышке установлен индикаторный кран.

Рис. 11 Клапаны. Крышка цилиндра.

Коленчатый вал. Служит для преобразования возвратно-поступательного движения поршней во вращательное.

Рис.6 Коленчатый вал: 1 – шлицевая втулка; 2 – болт; 3 – штифт; 4, 8 – уплотнительные кольца; 5 – кольцо; 6 – шестерня; 7, 16 – заглушки; 9, 15 стопорные кольца; 10 – штифт-втулка; 11 – противовес; 12 – шпилька; 13 – гайка; 14 – шайба; 17 – стопорная пластина; А – фланец для установки антивибратора; Б, Г – полости; В, Ж – отверстия; Д – упорные бурты; Е – фланец отбора мощности; I – VIII – шатунные шейки; 11 – 101 – коренные шейки.

Изготовлен из легированной стали. Имеет 10 коренных и 8 шатунных шеек. Шейки выполнены полыми для уменьшения веса и азотированы для повышения износостойкости. У девятой коренной шейки имеются бурты, которые ограничивают осевое перемещение вала. В шейках и щеках сделаны отверстия для прохода масла от первой коренной шейки к первой шатунной, от второй коренной ко второй шатунной и т. д. К десятой коренной шейке масло подводится от девятой по полости, закрытой заглушкой. От первой коренной шейки масло подводится еще и к шлицевой втулке, установленной в передней расточке и передающей вращение через шлицевой вал шестерням привода насосов. На переднем конце вала имеется фланец для крепления антивибратора, а на заднем два фланца для крепления шестерни привода распредвала и ведущего диска дизель-генераторной муфты. Для лучшей балансировки и разгрузки коренных подшипников на всех щеках коленчатого вала имеются противовесы, прикрепленные шпильками.

Коренные подшипники. Коренной подшипник состоит из верхнего и нижнего стальных вкладышей толщиной 7,4 мм, залитых тонким слоем свинцовистой бронзы, на которую нанесено гальваническое трехкомпонентное покрытие: сплав олова, свинца и меди. Верхний и нижний вкладыши невзаимозаменяемы. Верхний вкладыш на рабочей поверхности имеет канавку и отверстия, через которые поступает масло из канала в стойке блока цилиндров в подшипник. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню. Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированным натягом. Положение вкладышей фиксируется штифтом, запрессованным в подвеску. Упорный подшипник состоит из стальных полуколец, прикрепленных винтами к девятой стойке и подвеске блока. Опорная поверхность полуколец покрыта слоем бронзы.

Рис. 7 Коренные подшипники: 1 – верхний вкладыш; 2 – нижний вкладыш; 3 – штифт; 4 – полукольцо упорного подшипника; 5 – винт; В – канавка для протока масла; С – отверстия для протока масла; Д – канал в блоке для подвода масла к подшипнику. Соединительная муфта.

Служит для соединения коленчатого вала дизеля с валом якоря тягового генератора. Состоит из ведущего 1 и ведомого 3 дисков, между которыми установлен пакет стальных пластин. Ведущий диск имеет зубья для зацепления с червячным винтом валоповоротного механизма.

Шатунный механизм Передает усилие от поршней на кривошип и совместно с ним преобразует возвратно- поступательное движение поршней во вращательное. Состоит из главного и прицепного шатунов. Шатуны соединены между собой пальцем, который устанавливается во втулке, запрессованной в проушине главного шатуна. Прицепной шатун крепится к пальцу двумя болтами, которые стопорятся шайбой. В верхние головки обоих шатунов запрессованы стальные втулки, залитые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с двумя отверстиями. Нижняя головка главного шатуна имеет съемную крышку, которая крепится к стержню четырьмя болтами. Стык нижней головки и крышки имеет зубцы треугольной формы. В нижнюю головку установлены с натягом и зафиксированы штифтом стальные вкладыши, залитые свинцовистой бронзой. На свинцовистую бронзу нанесено гальваническое покрытие из сплава олова, свинца и меди. В нижнем вкладыше в отличие от верхнего имеется канавка с отверстиями для перетока масла. Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренного подшипника. По отверстиям в нижнем вкладыше, по каналу в крышке масло перетекает в канал нижней головки и по втулке, уплотненной кольцом в канал стержня главного шатуна. Далее часть масла поступает в продольный канал в стержне главного шатуна к его верхней головке. Другая часть масла через соединительную втулку, отверстие в пальце, по продольному каналу в верхнюю головку прицепного шатуна. Через отверстия в верхних головках шатунов масло поступает на охлаждение поршней.

Рис. 12 Шатунно-поршневая группа: 1 – главный шатун; 2 – поршень; 3 – пружина; 4 – стакан; 5 – маслосъемное кольцо с эспандером; 6 – тронк; 7 – втулка верхней головки шатуна; 8 – палец; 9 – стопорное кольцо; 10 – болт; 11 – прицепной шатун; 12 – палец прицепного шатуна; 13 – втулка-подшипник; 14 – шатунные болты; 15 – крышка; 16 – вкладыши; а, в, г, д, е – каналы; б – полость охлаждения; ж – отверстие под штифт; з – зубчатый стык. Поршень Воспринимает усилие от давления газов и передает его на шатун. Состоит из стальной головки и алюминиевого тронка, скрепленных четырьмя шпильками с гайками.

Рис. 13 Поршень: 1 – шпилька; 2 – втулка; 3 – палец; 4 – стопорное кольцо; 5 – уплотнительное кольцо; 6 – головка поршня; 7 – компрессионные кольца с односторонней трапецией; 8 – компрессионное кольцо; 9, 15 – маслосъемные кольца; 10 – эспандер; 11 – тронк; 12 – трубка; 13 – стакан; 14 – пружина; 16проволока; 17 – гайка; А – полость охлаждения; Б – отверстие для перетока масла; В – канал для слива масла из полости охлаждения.

Составная конструкция позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами, для тронка – антифрикционный алюминиевый сплав и снизить массу поршня. Рабочая поверхность тронка покрыта слоем дисульфида молибдена. Специальная форма днища обеспечивает лучшее перемешивание топлива с воздухом. Головка поршня имеет форму усеченного конуса, что исключает заклинивание при нагревании. В отверстия бобышек установлен поршневой палец плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами. Поршень имеет три компрессионных кольца с односторонней трапецией, одно компрессионное прямоугольное кольцо и два маслосъемных кольца. Верхнее маслосъемное кольцо снабжено расширителем (эспандером). Головка поршня охлаждается маслом, которое поступает из верхней головки шатуна через плотно прижатый к ней пружиной стакан. Из полости охлаждения масло по каналам стекает в картер дизеля.

Лоток

Лоток с распределительным механизмом служит для размещения кулачкового вала и топливных насосов высокого давления. Он установлен на блоке цилиндров и состоит из двух половин, скрепленных болтами и шпильками. С переднего торца лоток закрыт крышкой, в которой размещен редукционный клапан, отрегулированный на давление (2,5 + 0,3) кг/см2. Через него масло из системы поступает в центральный канал лотка и далее на смазывание подшипников распределительного вала, толкателей топливных насосов, привода распределительного вала и вентилятора, трущихся поверхностей рычагов и роликов, а по отверстиям в штангах и отверстиям рычагов в гидротолкатели. Из лотка через окна по патрубкам масло стекает в крышки цилиндров и далее в картер дизеля.

Рис. 14 Лоток: 1 – рычаги толкателей привода клапанов; 2 – корпус лотка; 3 – опорный подшипник; 4 – распределительный вал; 5 – вал привода реек топливных насосов; 6 – рычаг; 7 топливный насос; 8, 9 – кулачковые шайбы для управления впускными и выпускными клапанами; 10 – зажимная гайка; 11 –кулачковая шайба для приведения в действие топливных насосов; 12 – рычаг управления рейками топливных насосов; 13 – зубчатая втулка; 14 – шестерня; 15 – шлицевой вал; 16 – упорные кольца; а – канал для масла.

Распределительный вал.

Посредством рычагов и штанг управляет работой впускных, выпускных клапанов и топливных насосов высокого давления. Приводится во вращение от коленчатого вала через шестерни привода и приводную втулку с наружными шлицами, напрессованную на задний конец. Приводная втулка образует опорно-упорную шейку. Втулки, образующие опорные шейки, состоят из двух половин, закрепленных на валу гайками. Распределительный вал вращается в разъемных алюминиевых подшипниках. Разъемные половины подшипников стянуты болтами. Задний подшипник – упорный удерживает вал от осевого перемещения. Он фиксируется в лотке штифтом, а опорные подшипники – фиксаторами. На валу на фиксирующих шпонках установлены по восемь впускных, выпускных и топливных кулачковых шайб (кулачков), состоящих из двух половин, закрепленных на валу гайками. Гайки застопорены проволокой.

Рис. 15 Распределительный вал: 1 – гайки; 2 – разрезные гайки; 3, 4, 5 – впускной, выпускной и топливный кулачки; 6 – приводная втулка; 7 – вал; 8 – винт; 9 – проволока; 10 – шпонка; 11 – подшипник; 12 – опорные втулки.

Системы дизеля.

Топливная система. Топливная система служит для хранения, очистки, подогрева и подачи топлива в цилиндры. В нее входят два топливоподкачивающих насоса: один вспомогательный с приводом от электродвигателя, работающий только во время пуска, другой основной с приводом от дизеля. Первый подает топливо в топливный коллектор при пуске. После пуска он отключается и подача топлива производится основным насосом. При выходе из строя основного насоса вспомогательный включается тумблером, расположенным в аппаратной камере. В случае выхода из строя обоих насосов подача топлива в топливные коллекторы осуществляется через клапан аварийного питания за счет разрежения в топливопроводе, создаваемого плунжерами насосов высокого давления. Для поддержания необходимого давления топлива в топливных коллекторах на сливном трубопроводе установлен перепускной клапан, отрегулированный на давление 1,1-1,3 кг/см2. Для защиты фильтрующих элементов ФТО от деформации на нагнетательном трубопроводе установлен предохранительный клапан, отрегулированный на давление 3,0 -3,5 кг/см2. Слив грязного топлива с полок блока производится под раму тепловоза. Воздух из системы выпускают через вентиль. Наблюдение за выходом воздуха осуществляется через фонарик.

1 – топливный бак; 2 – заборное устройство; 3 – технологическое отверстие; 4 – топливомерное устройство; 5 – заливные горловины; 6 – топливомерная рейка; 7 – клапан аварийного питания; 8 – топливоподкачивающий агрегат; 9 – кран; 10,12,14 - трубопровод; 11 – фильтр тонкой очистки; 13 – топливный насос высокого давления; 15 – форсунка; 16 – перепускной клапан; 17,22 – обратные клапаны; 18,23 – фильтры грубой очистки; 19 – манометры; 20 – топливоподогреватель; 21 – предохранительный клапан; 24 – топливоподкачивающий насос. Рис. 22 Схема топливной системы:

Рис. 23 Схема топливной системы: 1 –топливный бак; 2 – грязесборник; 3 – насос топливоподкачивающий основной; 4 – заборное устройство; 5 – обратный клапан; 6 – гибкий рукав; 7 - клапан аварийного питания (дроссель); 8 – клапан предохранительный; 9 – фильтр грубой очистки; 10 – топливоподкачивающий насос вспомогательный; 11 – электродвигатель; 12, 15 – вентили; 13 – фонарик; 14 – топливоподогреватель; 16 – клапан перепускной; 17, 18 – манометры; 19 – фильтр тонкой очистки; 20 – дизель; 21 – кран сливной.

Топливный бак. Сварен из стальных листов, подвешен под рамой тепловоза на кронштейнах и зафиксирован от продольного перемещения штифтами. Внутри бак разделен в поперечном направлении тремя перегородками с отверстиями для перетока топлива, а в продольном – одной перегородкой и двумя несущими листами. К днищу бака приварен отстойник, на боковых стенках которого имеются с одной стороны крышка для очистки отстойника, а с другой – клапан для слива отстоя и топлива. На боковых стенках бака имеются по четыре промывочных отверстия, закрытых крышками. Бак оборудован заливными устройствами с трубами с обеих сторон тепловоза, двумя щупами для замера количества топлива, заборным устройством и вентиляционной трубой.

Рис. 24 Топливоподкачивающий насос основной: 1 – крышка; 2, 7, 24, 26 – бронзографитовые втулки; 3 – ведущий вал; 4 – ведущая шестерня; 5 – корпус; 6 – шпонка; 8 – кронштейн; 9, 14, 22, 27, 28 – штуцеры; 10 – кольцо; 11, 13, 20 – манжеты; 12 – проставочное кольцо; 15 – шариковый подшипник; 16, 19, 23 – стопорные кольца; 17 – фланец; 18 – шлицевой вал; 21 – втулка; 25 – ведомая шестерня; 29 – стопорная шайба; 30 – гайка; В – полость; Г – отверстие. Форсунка.

Служит для впрыска топлива в цилиндры в мелко распыленном состоянии. Установлена в крышке цилиндра. Плотность установки достигается за счет применения резинового кольца и наличия конусной поверхности на нижней части колпака. К нижнему торцу корпуса форсунки крепятся колпаком корпус распылителя с иглой и сопловой наконечник. Игла прижата к корпусу распылителя пружиной через толкатель (штангу). Затяжка пружины (установка начального давления впрыска 320 + 5 кг/см2) производится регулировочным штуцером, зафиксированным контргайкой. Сверху на регулировочный штуцер наворачивается штуцер для отвода просочившегося топлива. Топливо подводится от ТНВД к штуцеру, внутри которого установлен щелевой фильтр. Пройдя щелевой фильтр, топливо по наклонному каналу в корпусе форсунки поступает во внутреннюю полость корпуса распылителя. При давлении 320 кг/см2 игла поднимается, и топливо через отверстия в сопловом наконечнике впрыскивается в цилиндр. Максимальный подъем иглы (0,55-0,65 мм) ограничивается упором. Топливо, просочившееся через зазоры деталей форсунки, отводится через штуцер 2 регулировочного винта.

Система защиты дизеля Система защиты дизеля от превышения коленчатым валом предельно допустимой частоты вращения состоит из предельного выключателя и воздушной захлопки.

Предельный выключатель Предельный выключатель останавливает дизель путем перемещения реек топливных насосов в положение нулевой подачи топлива и подачи гидравлического импульса на закрытие воздушной захлопки при частоте вращения коленчатого вала выше 1120 – 1160 об/мин.

Рис. 29 Предельный выключатель: 1 – груз; 2 – упор; 3 – пружина; 4 – крышка; 5 – двуплечий рычаг; 6 – стакан; 7 – пружина; 8 – корпус автомата выключения; 9, 10 – пружины; 11 – крышка; 12 – втулка; 13 – шестерня; 14 – электропневматический вентиль; 15 – рукоятка; 16, 17 – пружины; 18 – трубка; 19 – шток микропереключателя; 20 – кнопка; 21 – шток поршня; 22 – поршень; 23 – пружина; 24 – упор; 25 обойма подшипника; 26 – подшипник; 27 – регулировочные прокладки; 28 – вал; 29 – шлицевой вал; 30 – вал.

Предельный выключатель установлен на приводе распределительного вала дизеля. В корпусе предельного выключателя размещены следующие узлы: - автомат выключения, состоящий из корпуса, стакана, втулки, двух пружин; - механизм взвода, состоящий из вала, шестерни и рукоятки; - выключатель, состоящий из штока, поршня, пружины, крышки и кнопки; - чувствительный элемент, состоящий из груза, упора, пружины, крышки и регулировочных прокладок. Вал чувствительного элемента получает вращение от привода распределительного вала через шлицевой вал. В плоскости вращения груза установлен рычаг выключения, одно плечо которого под действием пружины входит в зацепление со стаканом, связанным с механизмом управления топливными насосами. При превышении предельно допустимого значения частоты вращения груз под действием центробежных сил, преодолевая усилие пружины, перемещается в радиальном направлении и нажимает на рычаг выключения, выводя его из зацепления со стаканом. Стакан под действием пружин резко поднимается вверх и через механизм управления устанавливает рейки топливных насосов в положение нулевой подачи топлива. Одновременно с этим подается гидравлический импульс на мембранный пакет сервомотора механизма воздушной захлопки, и воздушная захлопка срабатывает. В аварийных случаях при нажатии кнопки установки на пульте в кабине машиниста электропневматический вентиль подает воздух из резервуара управления к поршню выключателя. Поршень перемещается, сжимая пружину, и шток нажимает на рычаг выключения, выводя его из зацепления со стаканом автомата выключения. Это приводит к прекращению подачи топлива в цилиндры. Одновременно микропереключатель обесточивает электропневматический вентиль и прерывает подачу воздуха. При ручной остановке дизеля необходимо нажать кнопку выключателя, что также вызовет перемещение поршня и штока. Для приведения предельного выключателя в рабочее положение необходимо повернуть рукоятку механизма взвода.

Воздушная захлопка Воздушная захлопка перекрывает путь надувочному воздуху из турбокомпрессора к цилиндрам дизеля при поступлении импульса давления масла в результате срабатывания предельного выключателя.

Рис. 30 Воздушная захлопка: 1 – сухарь; 2,14,41,47,55 – пружины; 3,11,19,21 – кольца; 4 – проставок; 5,20,35,39,42,52 – оси; 6 – серьга; 7 – серповидный рычаг; 8 – пробка; 9 – дроссель; 10 – втулка; 12 – диафрагма; 13 – угольник; 15 – стопор; 16 – шайба; 17 – гайка; 18,24 – штифты; 22 – мембрана; 23,25,50 – штоки; 26 – кнопка; 27 – шток; 28 – шплинт; 29 – накладка; 30,49 – крышки; 31 – плита; 32 – стойка; 33 – проволока; 34 – корпус сервомотора; 36 – рукоятка; 37 – защелка; 38,48 – защелка; 40 – ролик; 43 – проушина; 44 – поршень; 45 – проставочная втулка; 46 – корпус; 51 – вилка; 53 – сопло; 54 – заслонка; Ж – поверхность; И,М – полости; Н – размер; П,Р – упоры; С – отверстие.

Механизм воздушной захлопки смонтирован на улитке турбокомпрессора и состоит из следующих основных узлов: рукоятки, сервомотора, поршня со штоком, крышки с заслонкой и проставка.

Рис. 31 Схема работы воздушной захлопки: 1 – кольцо; 2 – проставок; 3,12,21 – пружины; 4 – патрубок; 5 – серповидный рычаг; 6,16,26,28,31 – трубы; 7 – серьга; 8 – кнопка; 9 – поршень; 10 – защелка; 11 – дроссель; 13 – шток; 14 – сервомотор; 15 – заслонка; 17 – улитка турбокомпрессора; 18,19 – угольники; 20 – стакан; 22,25 – корпуса; 23 – рычаг; 24 – груз; 27 – аккумулятор; 29 – штуцер для измерения давления масла; 30 – редукционный клапан; А,Е – полости; Б – торец; В,Г – отверстия; Д – канавка.

Работа захлопки происходит следующим образом. Масло от фильтра грубой очистки через дроссель заполняет мембранную полость сервомотора, вытесняя воздух. Далее по трубе и отверстию в стакане автомата выключения поступает в корпус предельного выключателя, откуда сливается в привод распределительного вала. Одновременно масло через редукционный клапан заполняет аккумулятор и попадает в канавку корпуса предельного выключателя, разобщенную со сливным отверстием. При превышении максимально допустимой частоты вращения срабатывает предельный выключатель. Стакан под действием пружин перемещается вверх и соединяет канавку корпуса со сливным отверстием, тем самым сообщая аккумулятор с мембранной полостью сервомотора воздушной захлопки. Одновременно перекрывается слив масла в привод распределительного вала. Давление масла в мембранной полости сервомотора возрастает, и мембранный пакет через гайку нажимает на защелку, освобождая поршень. Под действием пружины поршень резко перемещается вверх. Связанный с ним шток через вилку, серьгу и серповидный рычаг воздействует на захлопку, опуская ее на проставок. Таким образом происходит перекрытие прохода нагнетаемого турбокомпрессором наддувочного воздуха из улитки к цилиндрам дизеля. От одновременного прекращения подачи в цилиндры топлива и воздуха дизель останавливается и исключается «разнос» при переходе от работы на топливе к работе на масле. Масляная система Служит для хранения, очистки, охлаждения масла, смазки трущихся деталей и охлаждения поршней. Включает в себя два насоса с механическим приводом, два полнопоточных фильтра тонкой очистки со сменными бумажными фильтрующими элементами, работающих параллельно, два центробежных фильтра, сетчатый фильтр грубой очистки, маслопрокачивающий насос, маслоохладитель, трубопроводы, клапаны, вентили (рис.). Насосы с механическим приводом имеют одинаковую конструкцию и подают масло последовательно.

Рис. 35 Масляная система: 1 – центробежные фильтры; 2 – теплообменник водомасляный; 3 – фильтры грубой очистки (сетчатые); 4 – второй масляный насос; 5 – первый масляный насос; 6,16 – обратные клапаны; 7 – реле давления масла; 8 – полнопоточный фильтр; 9 – поддизельная рама; 10 – перепускной клапан; 11 – манометры; 12 - редукционный клапан; 13 – предохранительный клапан; 14 – кран слива масла из ресивера; 15 – электрические манометры; 17 – маслопрокачивающий насос; 18 – перепускные клапаны.

Из поддона через сетчатый маслозаборник масло поступает во всасывающую полость правого (первого) насоса и подается к полнопоточным фильтрам, затем в охладитель, а от него по трубе в поддизельной раме к левому (второму) насосу. Частота вращения и, следовательно, подача первого насоса на 3 % больше, чем подача второго. На трубе поддизельной рамы между двумя насосами закреплены два клапана: обратный и предохранительный. Предохранительный клапан предназначен для отвода масла в поддизельную раму в случае возникновения давления перед вторым насосом более 0,8 – 1,2 кг/ см2. Обратный клапан служит для всасывания масла вторым насосом непосредственно из масляного поддона при недостаточном поступлении масла ко второму насосу. Второй насос через сетчатый фильтр подает масло в дизель, где оно идет в главный канал на смазывание подшипников коленчатого вала, привода насосов, охлаждение поршней, а также к объединенному регулятору для контроля за давлением масла. Часть масла через редукционный клапан (2,5 +0,3 кг/см2) поступает в канал лотка для смазывания подшипников распределительного вала, привода клапанов и ТНВД, привода распределительного вала. После сетчатого фильтра часть масла подается на смазывание турбокомпрессора. В случае повышения давления масла в системе свыше 9 кг/см2 в корпусе первого насоса предусмотрен перепускной клапан. Часть масла после (5 %)второго насоса поступает через перепускные клапаны к центробежным фильтрам очистки масла, а затем сливается в поддон. Перед пуском маслопрокачивающим насосом масло подается в дизель и к объединенному регулятору минуя фильтр тонкой очистки.

Рис. 36 Масляная система дизелей последних выпусков: 1 – сливная труба; 2 – преобразователь температуры; 3 – фильтр автоматический; 4 – маслораспределительная коробка; 5 – терморегулятор; 6 – редукционный клапан; 7 – обратный клапан.

В масляной системе дизелей последних выпусков вместо полнопоточного фильтра и фильтра грубой очистки установлен автоматический самоочищающийся фильтр. Одновременно с этим для боле качественного регулирования температуры масла, особенно в зимнее время, установлен терморегулятор. Система (рис.) включает в себя два насоса с механиче

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 7941; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.127 (0.017 с.) |