Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подготовил преподаватель Барашков В..А.Содержание книги

Поиск на нашем сайте Г ДИЗЕЛЬ 1А-5Д49 Особенности конструкции, компоновка и техническая характеристика.

Дизель четырехтактный, V-образный, 16-цилиндровый, с газотурбинным наддувом и охладителем надувочного воздуха.

Рис. 1 Дизель-генератор: 1 – турбокомпрессор; 2 – коллектор выпускной; 3 – вентилятор охлаждения тягового генератора; 4 – регулятор частоты вращения и мощности; 5 – возбудитель тягового генератора; 6 – тяговый генератор; 7 – поддизельная рама; 8 – маслоохладелитель; 9 – масляный фильтр грубой очистки; 10 – масляный насос; 11 – водяной насос; 12 – охладитель наддувочного воздуха; 13 – центробежные фильтры масла; 14 – маслоотделительный бачок; 15 – поддон дизеля.

На переднем торце дизеля установлены привод насосов, турбокомпрессор, охладитель надувочного воздуха, реле давления масла, автомат системы вентиляции картера. От привода насосов приводятся во вращение два насоса масла, два насоса воды, топливоподкачивающий насос. С левой стороны расположены фильтр грубой очистки масла, центробежные фильтры, теплообменник масла, объединенный регулятор и пусковой сервомотор. С правой стороны расположены фильтр тонкой очистки топлива, предельный выключатель и маслоотделительный бачок системы вентиляции картера. Пуск дизеля осуществляется через привод распределительного вала стартер-генератором, расположенным на тяговом генераторе.

Рис. 2 Поперечный разрез дизеля: 1 – втулка цилиндра; 2 – поршень; 3 – крышка цилиндра; 4 – лоток; 5 – объединенный регулятор; 6 – ТНВД; 7 – выпускной коллектор; 8 – блок цилиндров; 9 – шатунный механизм; 10 – охладитель масла.

Конструкция основных сборочных единиц и деталей. Рама

Рама предназначена для установки на ней дизеля, генератора, размещения емкости с маслом, охладителя масла, маслопрокачивающего насоса, центробежных фильтров, а также для крепления дизель-генератора к раме тепловоза. К боковым и торцовым листам приварен поддон, образующий емкость для масла. Сверху емкость закрыта сетками. В раме вварены две трубы, соединяющие охладитель масла с каналами в приводе насосов. Желоб предназначен для слива масла в раму из центробежных фильтров. С правой стороны рамы расположены горловина с сеткой для залива масла и щуп для замера уровня масла в раме. С левой стороны имеется полость, в которую сливается масло, скопившееся в ресивере. Слив масла из этой полости производится через вентиль. В нижней части рамы установлен маслозаборник, через который масло по трубе и каналам в приводе насосов поступает во всасывающую полость правого масляного насоса. В маслозаборнике установлена сетка и невозвратный (обратный) клапан. На одной из труб, соединяющих охладитель масла с каналами в приводе насосов, установлены предохранительный и невозвратный клапаны. Через первый клапан масло выпускается из трубопровода после охладителя в случае превышения давления более 0,8-1,2 кг/см2, через второй клапан масло может засасываться масляным насосом в случае недостаточного поступления масла через охладитель от правого масляного насоса.

Блок цилиндров. Является остовом дизеля, в котором размещаются основные детали и узлы. Блок цилиндров представляет собой сварно-литую конструкцию Y-образной формы. Нижняя картерная часть блока сварена из литых стоек, верхняя часть – из листов. К стойкам блока прикреплены штампованные подвески. Стык стоек блока и подвесок плоский (раньше зубчатый). Для ограничения перемещения подвесок в поперечном направлении нижняя часть стоек блока и подвесок стянута четырьмя болтами (по два с каждой стороны). Для размещения втулок цилиндров блок разделен на восемь секций. В развале блока образованы ресивер надувочного воздуха и канал для прохода масла к подшипникам коленчатого вала. Для перетока воды из коллекторов к втулкам цилиндров и предохранения блока от коррозии установлены втулки из нержавеющей стали. Вода к коллекторам блока поступает через привод насосов по проставкам с уплотнительными кольцами. В нижней части боковых продольных листов блока против каждого цилиндра имеются отверстия для контроля герметичности полости охлаждения втулки цилиндра.

Рис.4 Блок цилиндров: 1 – корпус; 2 – передний лист блока; 3 – средняя плита; 4 – проставочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставка для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13, 15 – стойка блока; 14 – втулки из нержавеющей стали для перепуска воды из коллектора к рубашкам цилиндров; 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; 19 – боковые продольные листы блока; а, б, в – маслоподводящие каналы; г – воздушный ресивер; д – отверстие для перепуска воды из крышки в охлаждающую полость цилиндра; е – фиксирующие зубцы стыка подвески.

Рис.5 Варианты соединения подвесок коренных подшипников со стойками: а – с зубчатым стыком; б – с плоским стыком; 1 – стойка блока; 2 – подвеска; 3,4 – болты крепления.

В отверстия, образованные стойками блока и подвесками, установлены вкладыши коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении. В торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал, откуда по каналам в стойках блока – на смазывание коренных подшипников и по вертикальному каналу в блоке – на смазывание привода насосов. Доступ в картер дизеля обеспечивается через люки, закрытые крышками. С правой стороны крышки имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере более 0,5 кг/см2.

Втулка цилиндра Служит для направления движения поршня и образует вместе с ним и цилиндровой крышкой камеру сгорания.

Рис. 9 Втулка цилиндра в сборе: 1 – втулка; 2 – рубашка; 3-6, 9 – уплотнительные кольца; 7, 10 – прокладки; 8 – втулка для перетока воды в крышку; 11 – шпилька; 12 – глухая гайка; В, Ж – нижний и верхний опорные пояса; Г – отверстия для крепления приспособления; Д – отверстие для монтажного болта; Е – скос; К – полость; М – отверстие в блоке цилиндров для подвода воды; И – теплоизолирующее покрытие втулки.

Изготовлена из хромомолибденового чугуна. Между втулкой и стальной рубашкой образована полость для прохода охлаждающей воды, которая уплотнена резиновыми кольцами. К крышке цилиндра втулка крепится шпильками. Стык между крышкой и втулкой уплотнен стальной омедненной прокладкой. В блоке втулка фиксируется верхним и нижним поясами. В отверстия верхнего торца втулки цилиндров запрессованы втулки для перепуска воды в крышку. Бурты втулок уплотнены снизу паронитовыми прокладками, а сверху рези-новыми кольцами. С внешней стороны втулка покрыта теплоизолирующим слоем. В ниж-ней части втулки имеются два отверстия для крепления приспособления, удерживающего поршень во втулке при подъеме и опускании цилиндрового комплекта.

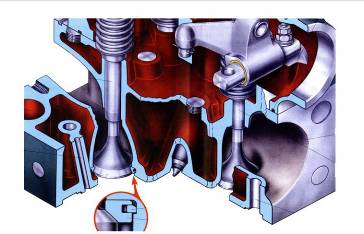

Крышка цилиндра

Служит для установки форсунки, двух впускных, двух выпускных клапанов и образует камеру сгорания. Отлита из высокопрочного чугуна. Для обеспечения высокой износо- стойкости посадочных фасок для выпускных клапанов в крышке установлены плавающие вставные седла, удерживаемые пружинными кольцами. В корпус крышки запрессованы чугунные направляющие втулки клапанов.

Рис. 10 Крышка цилиндра: 1 – крышка цилиндра; 2 – впускной клапан; 3 – пружинное кольцо; 4 – седло выпускного клапана; 5 – выпускной клапан; 6 – закрытие; 7 – крышка закрытия; 8 – пружины клапанов; 9 – тарелка пружины с разрезными сухарями; 10 – рычаги клапанов; 11 – ось рычага; 12 – опорная вставка; 13 – толкатели рычагов; 14 переходной патрубок; 15 – рычаг толкателя; 16 – втулка гидротолкателя; 17 – упор; 18 – пружины; 19 – шариковый клапан; 20 – толкатель; 21 – колпачок; 22 – ролик; 23 – ось рычага; а, в, г, е – отверстия; б – полость выпуска газов; д – полость подвода воздуха.

Каждый клапан удерживается в закрытом состоянии двумя пружинами, расположенными между нижними и верхними тарелками. Верхние тарелки удерживаются на штоке клапанов с помощью двух разрезных сухарей. Каждая пара клапанов открывается одним рычагом через гидротолкатели. Гидротолкатели ликвидируют при работе дизеля зазор между рычагом и клапаном и тем самым снижают шум. Масло в гидротолкатель поступает из системы дизеля через отверстия в штанге и рычаге, когда клапан закрыт. В момент нажатия гидротолкателя на клапан давление масла в полости втулки гидротолкателя мгновенно повышается. Шарик препятствует выходу масла, и усилие рычага передается на клапан через масляную подушку. Охлаждающая вода поступает из втулки цилиндра и отводится через канал в выпускном коллекторе. Со стороны крепления выпускного коллектора предусмотрено отверстие для контроля плотности стыка крышки цилиндра с втулкой. В средней части крышки предусмотрено отверстие для постановки форсунки. На каждой крышке установлен индикаторный кран.

Рис. 11 Клапаны. Крышка цилиндра.

Коленчатый вал. Служит для преобразования возвратно-поступательного движения поршней во вращательное.

Рис.6 Коленчатый вал: 1 – шлицевая втулка; 2 – болт; 3 – штифт; 4, 8 – уплотнительные кольца; 5 – кольцо; 6 – шестерня; 7, 16 – заглушки; 9, 15 стопорные кольца; 10 – штифт-втулка; 11 – противовес; 12 – шпилька; 13 – гайка; 14 – шайба; 17 – стопорная пластина; А – фланец для установки антивибратора; Б, Г – полости; В, Ж – отверстия; Д – упорные бурты; Е – фланец отбора мощности; I – VIII – шатунные шейки; 11 – 101 – коренные шейки.

Изготовлен из легированной стали. Имеет 10 коренных и 8 шатунных шеек. Шейки выполнены полыми для уменьшения веса и азотированы для повышения износостойкости. У девятой коренной шейки имеются бурты, которые ограничивают осевое перемещение вала. В шейках и щеках сделаны отверстия для прохода масла от первой коренной шейки к первой шатунной, от второй коренной ко второй шатунной и т. д. К десятой коренной шейке масло подводится от девятой по полости, закрытой заглушкой. От первой коренной шейки масло подводится еще и к шлицевой втулке, установленной в передней расточке и передающей вращение через шлицевой вал шестерням привода насосов. На переднем конце вала имеется фланец для крепления антивибратора, а на заднем два фланца для крепления шестерни привода распредвала и ведущего диска дизель-генераторной муфты. Для лучшей балансировки и разгрузки коренных подшипников на всех щеках коленчатого вала имеются противовесы, прикрепленные шпильками.

Коренные подшипники. Коренной подшипник состоит из верхнего и нижнего стальных вкладышей толщиной 7,4 мм, залитых тонким слоем свинцовистой бронзы, на которую нанесено гальваническое трехкомпонентное покрытие: сплав олова, свинца и меди. Верхний и нижний вкладыши невзаимозаменяемы. Верхний вкладыш на рабочей поверхности имеет канавку и отверстия, через которые поступает масло из канала в стойке блока цилиндров в подшипник. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню. Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированным натягом. Положение вкладышей фиксируется штифтом, запрессованным в подвеску. Упорный подшипник состоит из стальных полуколец, прикрепленных винтами к девятой стойке и подвеске блока. Опорная поверхность полуколец покрыта слоем бронзы.

Рис. 7 Коренные подшипники: 1 – верхний вкладыш; 2 – нижний вкладыш; 3 – штифт; 4 – полукольцо упорного подшипника; 5 – винт; В – канавка для протока масла; С – отверстия для протока масла; Д – канал в блоке для подвода масла к подшипнику. Соединительная муфта.

Служит для соединения коленчатого вала дизеля с валом якоря тягового генератора. Состоит из ведущего 1 и ведомого 3 дисков, между которыми установлен пакет стальных пластин. Ведущий диск имеет зубья для зацепления с червячным винтом валоповоротного механизма.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 2333; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.127 (0.008 с.) |