Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор основных параметров экипажной части и компоновочной схемы тепловозаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ЭКИПАЖНОЙ ЧАСТИ И КОМПОНОВОЧНОЙ СХЕМЫ ТЕПЛОВОЗА Выполнил: ст. гр. ТПВ-212 Карев Д.Ю. Проверил: Лященко Н.С.

Москва 2014 г. Оглавление Введение …………………………………………………………...…....3 1.Определение основных параметров тепловоза......................................5 2. Выбор конструкции экипажной части тепловоза ……………….….11 3. Выбор оборудования и его компоновка на тепловозе..….......……...19 4. Определение тяговой характеристики тепловоза……….....………...25 5. Определение веса (массы) состава грузового поезда с учетом ограничений по условиям эксплуатации..........................................................28 6. Определение сопротивления движению поезда..................................32 7. Определение средней скорости движения и времени хода поезда по участку.................................................................................................................34 8. Определение расхода топлива тепловозом на тягу поездов...............36 9.Индвидуальное задание...........................................................................38 Заключение..................................................................................................46 Список использованной литературы.........................................................47 Введение

Данное курсовое проектирование предусматривает самостоятельное решение задач, возникающих при эскизном проектировании автономного локомотива, а также практическое закрепление теоретической части дисциплины «Подвижной состав-3». В курсовом проекте необходимо рассчитать или выбрать: - основные параметры проектируемого тепловоза; - конструкцию узлов экипажной части тепловоза; - компоновку силового и вспомогательного оборудования на тепловозе и произвести его развеску; - тяговую характеристику проектируемого тепловоза; - вес (массу) состава поезда с учетом ограничений по условиям эксплуатации; -сопротивление движения поезда по участку; -среднюю скорость движения и время хода поезда по участку;

Технические данные тепловоза ТЭ3 Основные технические данные. · Вид передачи,………………………………………………. электрическая · Род службы, ……………………………………………………… грузовой · Число секций, ………………………………………………………….…. 2 · Конструкционная скорость,……………………………………… км/ч 100 · Осевая характеристика, ………………………………………… 2(30—З0)

· Тип тележки, …………………………………... бесчелюстная, трехосная Масса экипировочных материалов, кг: · воды кг, ………………………………………………………………… 800 · масла в системе дизеля……………………………………….……… 1200 · топлива………………………………………………………………… 5440 · песка, л не менее………………………………………………………... 314 · Минимальный радиус проходимых кривых, м……………………..…125 · Наибольшая высота от головки рельса ……………………………...4 825 · Наибольшая ширина по выступающим частям …………………….3 262 · Общая длина одной секции между осями зацепления автосцепок 16 969 · База тележки …………………………………………………………..4 200 Дизель-генератор · Марка, заводское обозначение 2Д100М · Тип вертикальный двухтактный, двухвальный, бескомпрессориый со встречно-движущимися поршнями

· Рабочий объем всех цилиндров, л ……………………………….…..170,9 · Средняя скорость поршня, м/с…………………………………………. 7,2 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ТЕПЛОВОЗА 1.1 Сцепной вес секции тепловоза является одной из важнейших эксплуатационных характеристик локомотива, которая в основном определяет его тяговые возможности в режимах трогания с места и разгона с составом поезда. Сцепным весом называется вес локомотива Рсц, приходящийся на движущиеся колесные пары (сцепные оси), с помощью которых при взаимодействии с рельсами создается сила тяги. Для современных тепловозов, у которых все оси колесных пар являются сцепными, сцепной вес Рсц равен служебному весу - весу конструкции локомотива с локомотивной бригадой, полным запасом воды и масла и двумя третями расходуемых материалов: топлива и песка. Сцепной вес секции тепловоза Рсц зависит от допустимой статической нагрузки от оси на рельсы [ 2П ], числа осей секции локомотива noc и рода службы локомотива, кН:

Pсц=m∙g, (1) где а – коэффициент, учитывающий род службы проектируемого тепловоза; можно принять: для грузовых и маневровых тепловозов а =1; [ 2П ] - допустимая статическая нагрузка от оси колесной пары на рельсы, кН; nос - число сцепных осей секции; принимается в соответствии с колесной формулой локомотива - 12 Pсц = 120·9.8 Pсц = 1176кН

1.2 Диаметр движущих, колес Дк определяется величиной допустимых контактных напряжений на единицу длины диаметра колеса, мм: Дк где Дк Дк = 1050 мм Полученная расчетная величина Дк унифицируется, то есть приводится к стандартным диаметрам бандажей новых (не изношенных) колес. В соответствии с ГОСТ 25463-82 «Тепловозы магистральные железных дорог колеи 1520 мм. Общие требования» диаметры бандажей новых колес для тепловозов составляют 1050 и 1250 мм. Для дизель-поездов и рельсовых автобусов величина Дк принимается равной 950 мм. Необходимо отметить, что диаметр движущих колес - важнейший тяговый и конструктивный параметр проектируемого локомотива. С одной стороны увеличение Дк, как правило, может повысить тяговые качества локомотива, позволит снизить расходы топлива на движение самого тепловоза, т.к. уменьшаются силы сопротивления движению от трения качения и скольжения колес по рельсам, упрощается размещение элементов тягового привода и ряд других. С другой стороны увеличение величины Дк неизбежно приведет к росту динамических нагрузок в системе «колесо-рельс» из-за увеличения неподрессоренного веса ходовой части и увеличению высоты тележек и самого проектируемого локомотива и ряд других. 1.3 Длина секции проектируемого тепловоза по осям автосцепок LТ (пропорциональна эффективной мощности силовой установки Nе. Ее окончательная величина устанавливается в процессе компоновки оборудования проектируемого тепловоза. Предварительно величина LТ может быть определена с помощью следующих эмпирических зависимостей, мм: LТ= Nе(13 - 0,0012∙Nе) при Nе=1000-3000 кВт; (3) LТ= 1470(13 - 0,0012∙1470) =16516.92 мм

где Nе - эффективная мощность одной секции тепловоза, кВт. При предварительной оценке длины секции тепловоза необходимо руководствоваться следующими положениями: максимальная длина секции LТmах ограничивается техническими требованиями на длину ремонтных стойл депо и минимальным радиусом кривых на участках обращения локомотива, а минимальная длина секции LТmin –прочностью верхнего строения пути и искусственных сооружений (например, мостов). Минимальная длина секции тепловоза LТmin может быть определена из следующего выражения, мм: LТmin=1000·Рсц / LТmin=1000 · 1176/73,5 = 16000 мм где Максимальная длина секции тепловоза LТmах по осям автосцепок в соответствии с ГОСТ 25463-82 и техническими требованиями на магистральные тепловозы нового поколения мощностью 2500-3500 кВт в одной секции с электрической передачей устанавливается не более 22800 мм; Таким образом, при проектировании локомотива должно быть выполнено следующее условие: LТmin 1600 1.4 База секции тепловоза lб – это расстояние между шкворнями (центрами поворота тележек в кривых относительно оси рамы тепловоза) или геометрическими центрами тележек одной секции локомотива Предварительно, база секции lб может быть установлена из следующего выражения, мм: lб=е·LТ, (6) lб=0.5·16516.92 = 8258.46 мм где е - эмпирический коэффициент; принимается равный: для тепловозов с трехосными тележками и длиной до 20 м е = 0,5÷0,52.

1.5 Длина основных элементов кузова и подкузовных частей проектируемого магистрального тепловоза связаны между собой уравнением габаритного баланса локомотива

nk·lk+lмаш +lхол=nТ·lТ+2·lсв+lмт, (7)

где lk - длина кабины машиниста, мм; lмаш - длина машинного отделения, мм; lхол - длина холодильника, мм; lТ - длина тележки, мм; lсв - длина свеса рамы локомотива относительно наружных габаритов тележки, мм; lмт - длина межтележечного пространства, мм; nk - число кабин машиниста секции тепловоза; nТ - число тележек секции тепловоза.

Длина машинного отделения lмаш зависит от мощности и габаритных размеров силовой установки (дизель-генератора или дизель-гидропередачи) тепловоза, м:

lмаш= lмаш = (10-3 · 1470+ 8,5)/(0,76 – 0,74 · 10-5 · 1470) = 13.49м

где Nе - эффективная мощность силовой установки локомотива, кВт.

Длина кабины машиниста lк с учетом норм техники безопасности и производственной санитарии может быть принята равной lк = 2 м. Длина тележки lТ зависит в первую очередь от осевой формулы, а также типа привода колесных пар и эффективной мощности силовой установки. В первом приближении длину тележки lт можно определить из следующего выражения, м: lТ=(1,7÷1,9)∙no, (9) где no - число сцепных осей в тележке. lт = 1,8·3 = 5,4 м

При традиционной компоновке охлаждающих устройств дизеля тепловоза в виде шахты холодильника с вентиляторами охлаждения ориентировочная длина холодильника lхол может быть определена из следующего эмпирического выражения, м: l хол=5,6∙10-4·Ne +1,14, (10) l хол=5,6∙10-4·1470 +1,14 = 1,9632 м

где Nе - эффективная мощность силовой установки локомотива, кВт. Длину одного свеса рамы локомотива lсв можно принимать равной lсв = 1,25 м. Длина межтележечного пространства lмт зависит от емкости топливного бака тепловоза и первоначально может быть определена из уравнения (7), м: lмт = nk·lk + lмаш+ lхол- nТ·lТ - 2∙lсв (11) lмт = nk · lk + lмаш + lхол - nт ·lт - 2lсв = 1 · 2 + 14,38+ 2,372 - 2 · 5,4 - 2 · 1,25 = 5,452 (м). 1.6. Ширина и высота проектируемого тепловоза. Максимальная ширина строительного очертания локомотива Вл ограничена габаритом подвижного состава 1-Т (ГОСТ 9238-83) и может быть принята равной Вл =3400 мм. Высота строительного очертания тепловоза Нл определяется от уровня верха головки рельса. В соответствии с габаритом подвижного состава 1-Т максимальное значение величины Нл составляет Нл =5300 мм.

Рама и кузов тепловоза На раме тепловоза размещено все его оборудование. Рама сварная, рассчитанная на восприятие продольных, тяговых, ударных и сжимающих сил, а также вертикальных усилий от массы установленного на ней и подвешенного снизу оборудования (рис. 2.1).

Основными элементами рамы являются две продольные хребтовые двутавровые балки и два обносных швеллера. Хребтовые балки связаны между собой по концам литыми стяжными ящиками, а в промежутке между ними — поперечными листами с фасонными вырезами. Обносные швеллеры скреплены с хребтовыми балками поперечными приварными кронштейнами. Для увеличения жесткости к верхним и нижним полкам хребтовых балок приварены усиливающие накладки. В средней части рамы с обеих сторон установлены отсеки 4 для размещения аккумуляторной батареи. Сверху рама закрыта настильными листами. Настильные листы имеют различные вырезы для установки и размещения оборудования и механизмов тепловоза.

Рис.2.1. Рама тепловоза: 1 — кронштейн для подъема тепловоза; 2 — опоры рамы; 3 — шкворень; 4 — отсеки аккумуляторных батарей; 5, 7 — вырезы для пропуска брезентовых рукавов охлаждения тяговых электродвигателей; 6 — вырез для поддона редуктора; 8 — вырез для сливной трубы; 9 — хребтовая балка; 10 — обиосной На тепловозе применен составной разъемный кузов (рис. 2). Основой кузова является каркас, к которому с наружной стороны приварены стальные листы, а с внутренней прикреплен листовой обшивочный картон. Кузов состоит из кабины, съемных частей над дизелем и холодильником. Съемная часть кузова над дизелем по торцам окантована швеллерами, которые соединены с кабиной и кузовом над холодильником болтами, а с нижней несъемной частью винтами. Над дизелем, генератором, аккумуляторными батареями, компрессором и двухмашинным агрегатом в крыше кузова сделаны люки для ремонта и выемки оборудования. Естественный приток воздуха в машинное помещение осуществляется через проемы, сделанные в передней части кузова на правой и левой стенках. Проемы закрыты жалюзи. Для принудительной вентиляции кузова в задней части кузова с правой стороны установлен вентилятор с электрическим приводом.

Рис. 2.2. Кузов тепловоза: 1 — буферные фонари; 2 — дверцы песочниц; 3 — указатель серии и номера тепловоза; 4 — прожектор; 5,9 — жалюзи отверстий для естественной вентиляции кузова; 6, 10 — вертикальные стыковые накладки; 7—жалюзи всасывающих каналов воздуходувки; 8— окна; // — верхние жалюзи холодильника; 12 — боковые жалюзи холодильника; 13 — межсекционное суфле; 14, 17—фильтры всасывающих каналов вентиляторов охлаждения тяговых электродвигателей; 15 — жалюзи вентиляционных аккумуляторных отсеков; 18 — скобы Тележка Тепловоз ТЭЗ опирается на две трехосные тележки (рис. 3). Тележка состоит из рамы, опорно-возвращающего устройства, рессорного подвешивания, тормоза, колесных пар с буксами и тяговыми двигателями. База тележки, т.е. расстояние между центрами крайних колесных пар, равна 4200 мм. Рама. Рама тележки сварена из листовой стали. Боковина рамы (рис. 4) коробчатого сечения. В боковину вварены стальные литые буксовые челюсти, которые снизу стянуты струнками. Концевая буксовая челюсть отлита за одно целое с гнездом для концевой пружины рессорного подвешивания. К обработанной поверхности задней части концевой челюсти прикреплена концевая балка, выполненная из швеллера. К балке приварены по концам планки, через которые проходят специальные при зонные болты, крепящие балку к челюсти.

Для восприятия горизонтальных усилий, действующих между кузовом и тележкой, служит литая шкворневая балка 3, опирающаяся своими фланцами на междурамные крепления. В середине шкворневой балки имеется гнездо для шкворня кузова, в которое вставлена втулка 13, приваренная к балке. В средней части тележки к боковинам рамы приварены кронштейны 6 тормозных цилиндров.

Рис. 2.3 Трехосная тележка 1-рама, 2-опорно-возваращающее устройство, 3-система рессорного подвешивания, 4-тормозная система

Рис.2.4. Рама тележки: 1 — боковина рамы; 2, 7— кронштейны поперечных балок; 3—шкворневая балка; 4 — скоба направляющая; 5 — угольник; 6 — кронштейн для крепления тормозного цилиндра; 8 — опоры рессооы; 9 — бонка; 10-втулка Кабина машиниста Кабина машиниста предназначена для размещения бригады, а также приборов и оборудования, необходимых для управления тепловозом и поездом. Кабина выполнена удобной для обслуживающего персонала и соответствующей требованиям безопасной работы. Внешне кабина имеет красивые очертания с учетом требований аэродинамики. На лобовой части по вертикальной оси симметрии расположен прожектор, прикреплены четыре стальные полосы, покрытые дневной флюоресцирующей эмалью марки АС-554 общей площадью более 1,2 м2, предусмотрены поручни, ступеньки, а также ниши для ног, позволяющие обслуживающему персоналу заправлять песком передние бункера через горловиныи ухаживать за лобовой частью тепловоза. На лобовой части также имеются жалюзи для всасывающего канала отопительно-вентиляционного агрегата и эмалированный накладной номертепловоза. Внутренние размеры кабины и размещенное оборудование обеспечивают одновременное присутствие машиниста, помощника машиниста и машиниста-инструктора. Имеются два удобных кресла для машиниста и его помощника и ниши для ног. На задней стенке закреплено откидное сиденье для машиниста-инструктора.

Рис 2.3. Кабина машиниста 1 — лобовое окно, 2 — горловина песочного бункера, 3 — поручень, 4 — прожектор, 5 — жалюзи всасывающего канала, 6 - накладной номер тепловоза, 7 — ниша для ног, 8 — полоса, 9 — пол кабины,10 — боковое окно, 11 — дверь Окна кабины обеспечивают видимость пути следования, путевых сигналов, соседних путей и состава. В лобовых окнах вставлены безосколочные многослойные повышенной прочности стекла толщиной 15 мм. На лобовых стеклах снаружи установлены стеклоочистители и устройства для обмыва стекол. Изнутри по всей ширине окна установлены шторки, регулируемые по высоте, защищающие лицо от солнечных лучей. При необходимости лобовые стекла могут обогреваться теплым воздухом от отопительно-вентиляционного агрегата. Колесные пары Колесные пары тепловоза воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах (неподрессоренную). При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеей, воспринимает удары от неровностей пути и направляющие силы и в свою очередь сама жестко воздействует на путь. Кроме того, колесной парой передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуется сила тяги и торможения. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой экипажной чести тепловоза. От состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за состоянием колесных пар необходим тщательный уход, своевременные осмотры и ремонт.

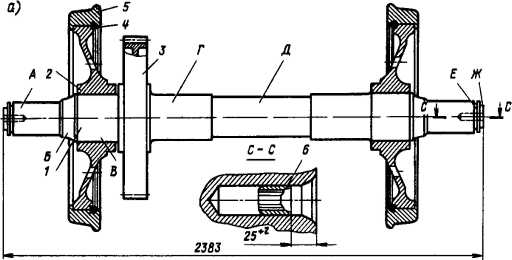

Рис 2.4..Колесная пара. 1— ось, 2 — колесный центр, 3 — зубчатое колесо, 4 — бандажное кольцо, 5 — бандаж Ось колесной пары изготовлена из осевой стали. На поверхности оси различают: буксовые шейкидля установки подшипников букс; предподступичные части, служащие для установки лабиринтных колец уплотнения букс подступичные части В, на которые напрессовывают колесные центры и зубчатое колесо; шейки моторно-осевых подшипников и среднюю часть. Все переходы с одного диаметра оси на другой выполнены плавными переходными галтелями радиусом 20—60 мм. Все наружные поверхности оси упрочняют накаткой стальными роликами. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. На концах оси выполнены: кольцевая канавка для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка, на которую напрессовывают кольцо подшипника типа 8320 осевого упора буксы. В торцах оси выполнены центровые отверстия, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыши-втулки привода скоростемера. Зубчатое колесо тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170 °С с натягом 0,16—0,22 мм.

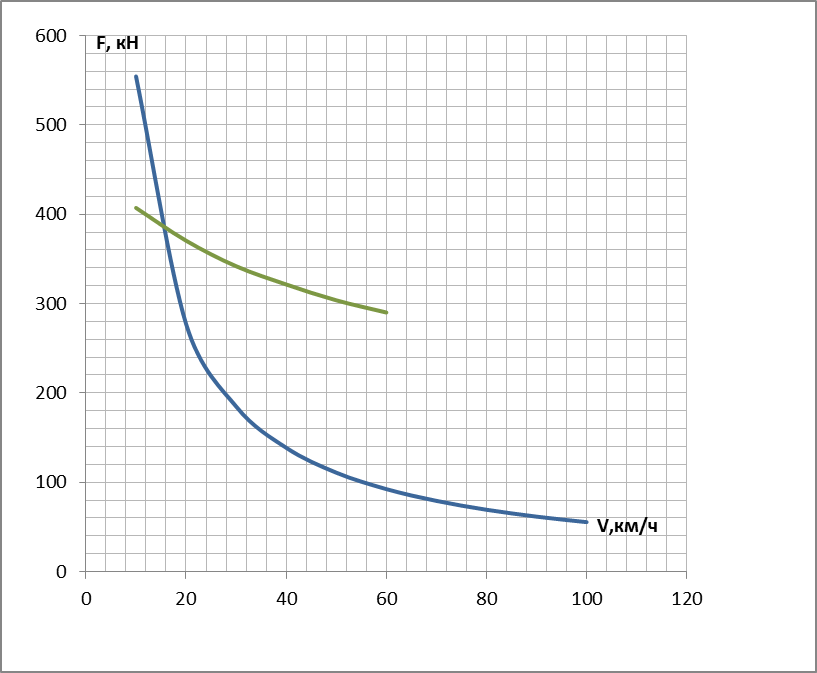

Таблица 4.1 Результаты расчетов ограничения кривой Fk = f (v) по сцеплению

Ψк = 0,118 + (5/(27,5 + v)), (21) Fk = Ψк *Рсц (22)

Таблица 4.2 Результаты расчетов ограничения кривой Fk = f (v) по мощности дизеля

Fk = 3.6* Nе φ/v, (23)

где Nе – эффективная мощность дизеля, кВт, Nе = 2200 кВт; φ – коэффициент использования мощности дизеля; для тепловозов Nе >1000 кВт – φ = 0,70 3. На миллиметровой бумаге по данным таблиц 3 и 4 строим в масштабе расчетную тяговую характеристику проектируемого тепловоза. Пересечение кривых Fkсц= f (v) (ограничение по сцеплению) и Fk = f (v) (ограничение по мощности) позволяет определить значение скорости порогового (автоматического) режима v*, начиная с которой на тепловозе осуществляется автоматическое регулирование основных параметров движения (Fk и v). Одним из важнейших показателей тяговой характеристики локомотива является расчетная скорость движения vp. Расчетная скорость – минимально допустимая по условиям обеспечения заданной надежности работы силового оборудования тепловоза равномерная (равновесная) скорость движения, которая достигается при ведении поезда расчетного (критического) веса по наиболее трудному элементу профиля железнодорожного участка. Такие элементы профиля для конкретных участков обращения локомотивов называют расчетные или руководящие подъемы.

4. На построенной тяговой характеристике отмечаем ее ограничения: по сцеплению и максимально допустимой скорости движения тепловоза.

Рис. 4. Тяговая характеристика проектируемого тепловоза Исходя из графика получим, что на данном тепловозе Fкр=383кН и vр =15км/ч, где Fкр – расчетная сила тяги локомотива (с учетом числа секций) vр расчетная скорость.

Рис. 9.1 Тяговый генератор ГП-311Б (продольный и поперечный разрезы) 1—отверстия выброса охлаждающего воздуха, 2—лапа генератора, 3—роликоподшипник, 4—трубка подачи смазки, 5—коллектор, 6—подшипниковый щит, 7—щеткодержатели, 8—крышка коллекторной камеры, 9—бракеты, 10—изоляторы, 11—поворотная траверса, 12—уравнители, 13— пусковая обмотка, 14—обмотка независимого возбуждения, 15—станина, 16— главный полюс, 17— добавочный полюс, 18—сердечник якоря, 19—обмотка добавочного полюса, 20—обмотка якоря, 21—воздухоподводяший патрубок, 22— корпус якоря, 23—электрощетки

Для увеличения диапазона использования полной мощности тяговых электродвигателей применяются две ступени ослабления возбуждения. Контакторы ослабления возбуждения ВШ1, ВШ2 включают резисторы ослабления возбуждения СШ1, СШ2 параллельно обмоткам возбуждения ОВ электродвигателей 1-6. Сигналы для срабатывания контакторов ВШ1, ВШ2 поступают от реле ослабления возбуждения РП1, РП2, катушки напряжения которых включены через регулировочные резисторы СРПН1, СРПН2 на напряжение тягового генератора, а токовые — через резисторы СРПТ параллельно обмоткам добавочных полюсов тягового генератора.

Рис. 9.2. Электродвигатель постоянного тока тяговый типа ЭД-118Б: 1—трубка подачи смазки, 2—коллектор, 3—подшипник роликовый; 4—щит подшипниковый, 5—щеткодержатель, 6—кронштейн; 7—щетка; 8—палец щеткодержателя, 9—катушка добавочного полюса, 10—остов; 11—шайба нажимная передняя, 12—сердечник добавочного полюса, 13—сердечник главного полюса, 14—якорь необмотанный; 15—катушка главного полюса, 16—катушка якорная, 17—шайба нажимная задняя, 18—дренажное отверстие, 19—лабиринтное кольцо, 20—вал якоря, 21—подшипник; 22—щит подшипниковый

Направление движения тепловоза изменяется путем изменения направления тока в обмотках возбуждения ОВ тяговых электродвигателей при помощи электропневматического переключателя ПР (реверсора). Система возбуждения тягового генератора совместно с объединенным регулятором дизеля обеспечивает автоматическое поддержание постоянства мощности в рабочем диапазоне внешней характеристики, ограничение тока и напряжения генератора. Независимая обмотка возбуждения тягового генератора питается от возбудителя постоянного тока В. Возбудитель имеет две обмотки возбуждения: независимую и размагничивающую. Независимая обмотка включена на выпрямленное напряжение амплистата АВ (магнитного усилителя). В амплистате осуществляется алгебраическое суммирование и усиление сигналов задания и обратной связи. Сигнал задания, пропорциональный частоте вращения вала дизеля, поступает в обмотку задания 03 амплистата от бесконтактного тахиметрического блока ТВ, питающегося от синхронного подвозбудителя СПВ. Дополнительный сигнал задания поступает в регулировочную обмотку ОР от индуктивного датчика ИД через выпрямительный мост. Сигналы обратной связи по напряжению и току тягового генератора поступают в селективный узел от трансформатора постоянного напряжения ТПН и трансформаторов постоянного тока ТПТ. В селективном узле формируется результирующий сигнал обратной связи, поступающий в обмотку управления ОУ амплистата. Для устойчивости электропередачи в переходных режимах сигнал по напряжению возбудителя через стабилизирующий трансформатор поступает в стабилизирующую обмотку ОС амплистата. Для устойчивости электропередачи с уравнительными соединениями (при боксовании) дополнительно введена отрицательная обратная связь по уравнительному току. Размагничивающая обмотка возбудителя, питающаяся напряжением постоянного тока, служит для аварийного возбуждения возбудителя при выходе из строя элементов системы автоматического регулирования тягового генератора и компенсирует напряжение холостого хода амплистата. Трансформаторы постоянного тока и напряжения, рабочие обмотки амплистата, индуктивный датчик питаются от синхронного подвозбудителя через распределительный трансформатор ТР.

Рис. 9.3. Структурная схема электропередачи Д— дизель, Г—генератор, 1-6—двигатели тяговые, ТПТ—трансформатор постоянного тока, ТПН—трансформатор постоянного напряжения, В—возбудитель, СПВ—подвозбудитель, ИД—датчик индуктивный, АВ—амплистат, ТБ—тахиметрический блок, СУ—селективный узел, ТР—трансформатор распределительный, СТ—трансформатор стабилизирующий Комплексное противобоксовочное устройство тепловоза обеспечивает получение динамических жестких характеристик генератора, т. е. неизменность его напряжения при боксовании одной или нескольких колесных пар, а также своевременное обнаружение боксования и его прекращения с наименьшими потерями силы тяги тепловоза. Уравнительные соединения ПВ1 — ПВЗ предназначены для улучшения противобоксовочных свойств тепловоза и представляют собой полупроводниковые диоды, включенные попарно между обмотками возбуждения тяговых электродвигателей. При боксовании одного из электродвигателей в его обмотку возбуждения поступает дополнительный ток от небоксующего двигателя, что повышает жесткость характеристики боксующего двигателя и стабилизирует режим боксования, не давая ему перерасти в «разносное». Основные неисправности узлов и способы их устранения . Узел: Остов

Неисправность: Образование трещин у отверстий под болты для крепления подшипниковых щитов, у коллекторных люков и вентиляционного окна. Возникновение трещин в подшипниковых щитах и их крышках, в шапках моторно-осевых подшипников; проявление износа и овальности посадочных поверхностей. Происходит ослабление болтовых и заклепочных соединений, износ поверхностей опорных выступов на корпусах, повреждение коллекторных люков. У якорных подшипников проявляются повышенный износ, трещины, вмятины на кольцах и роликах, шелушение и отколы роликов

Способ устранения: При ремонте в депо разрешается заварка трещин у коллекторного люка или вентиляционного окна длиной не более 150 мм, в средней части моторно-осевой горловины — не более 100 мм. Трещины у отверстий под болты для крепления подшипниковых щитов можно заваривать только тогда, когда они направлены к кромке якорной горловины. Изношенные поверхности остова и его деталей восстанавливают электродуговой наплавкой. Горловины и внутреннюю поверхность шапок моторно-осевых подшипников наплавляют так, чтобы наплавляемая поверхность располагалась горизонтально. Восстановление изношенных посадочных поверхностей щитов и крышек, устранение их конусности, овальности производят электронаплавкой или нанесением слоя полимерного клея ГЭН-150В. Якорные подшипники промывают в мыльной эмульсии, протирают и промывают в бензине. Ослабшие заклепки заменяют новым.

Узел: Полюсы

Неисправность: Ослабление болтов, крепящих полюсы к остову. Сильное опускание полюса приводит к заклиниванию якоря. Ослабление катушек на сердечниках Способ устранения: Ослабшие болты, крепящие полюса в остове, подтягивают после предварительного подогрева катушки. Катушки полюсов с незначительным повреждением изоляции очищают от нагара, грязи, копоти; поврежденное место покрывают лаком

Узел: Якорь

Неисправность: Износ рабочей поверхности коллектора, образование на ней рисок и забоин, наблюдается подгар и оплавление коллекторных пластин, в том числе на поверхности петушков, выплавление припоя в местах пайки обмотки. Повреждается изоляция, ослабляется затяжка коллекторных болтов, возникают трещины и сколы пластмассовых корпусов. Старение изоляции якорной обмотки: изоляция истирается, разрывается. Ослабляются крепление текстолитовых клиньев в пазах сердечника. Повреждаются бандажи. Трещины в валах, якорных коробках, фланцах, нажимных шайбах, вентиляторных колесах, лабиринтовых кольцах; ослабление посадки колец, втулок; нарушение притирки и износ конусной части вала Способ устранения: Неисправности коллектора устраняют продорожкой (углубление канавок между коллекторными пластинами путем снятия части поверхности миканитовых прокладок специальной фрезой), обточкой, снятием фасок, шлифовкой (коллектор шлифуют стеклянной бумагой) и полировкой. Коллекторные болты затягивают при температуре якоря не ниже 80 "С. Трещины в пластмассовом корпусе коллектора зачищают до полного устранения, после чего шлифуют и покрывают электроизоляционной эмалью. При глубоких трещинах коллектор подлежит замене. Ослабшие или поврежденные клинья обмотки якоря выбивают из паза, после чего проверяют прокладки между обмоткой и клиньями. При повреждении прокладка заменяется новой. Поврежденные клинья подлежат замене. Бандажи из стеклоленты, имеющие повреждения, снимают. Подбандажную изоляцию при необходимости заменяют. На поврежденных шейках и конусах вала проводят проточку шеек до полного удаления дефекта. Изношенные поверхности восстанавливают вибродуговой наплавкой Узел: Щеткодержатель Неисправность: От износа увеличиваются размеры щеточных окон, щетки изнашиваются, в них появляются трещины и сколы, задир, надрыв шунтов. Перетираются шунты, как у щеток, так и у нажимных пружин. Изнашиваются шарнирные соединения и рифленые поверхности корпуса и кронштейна; возникают трещины в корпусе щеткодержателя; слабнут болты, крепящие корпус к кронштейну щеткодержателя. Снижается электрическая прочность изоляции пальцев, происходит их электрический пробой; у фарфоровых изоляционных втулок появляются трещины. У пластмассовых кронштейнов наблюдаются прожоги, трещины, сколы, ослабление резьбовых втулок Способ устранения: Корпус щеткодержателя зачищают от оплавлений. Трещины заваривают газовой сваркой. Трещины у основания прилива и трещины, ведущие к отколу щеточного окна, ремонту не подлежат. Поврежденные гнезда для щеток опиливают, после чего восстанавливают наращиванием металла гальваническим способом или наплавлением газовой сваркой с последующей обработкой. Оси, шплинты, шайбы, имеющие износ и повреждения, заменяют новыми, оцинкованными. Пружины с трещинами, потерей упругости заменяют. Фарфоровые изоляторы с трещинами, отколами, потемневшей глазурью заменяют, а при ослаблении — снимают и уплотняют прокладками из тонкого миканита или слюды или пластмассой АСТ-Т. Неисправные корпус кронштейна и гребенку ремонтируют одинак

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 468; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.253.21 (0.016 с.) |

, (1)

, (1)

, (2)

, (2) - допустимая удельная нагрузка на 1 мм длины диаметра колеса, кН/мм; принимается в пределах: для грузовых и маневровых тепловозов

- допустимая удельная нагрузка на 1 мм длины диаметра колеса, кН/мм; принимается в пределах: для грузовых и маневровых тепловозов  ,

, , (4)

, (4) -предельно допустимая нагрузка на 1 метр пути, кН/м; для магистральных железных дорог можно принять

-предельно допустимая нагрузка на 1 метр пути, кН/м; для магистральных железных дорог можно принять  =73,5 кН/м

=73,5 кН/м LТ

LТ  LТmах. (5)

LТmах. (5) , (8)

, (8)