Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды и сроки технического обслуживания и ремонта вагоновСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ПАССАЖИРСКОГО ВАГОНА Пассажирские вагоны разделяются на вагоны, предназначенные для перевозки пассажиров по железным дорогам и вагоны вспомогательного назначения.

Знаки и надписи на вагоне На боковые стены кузова наносятзнак «РЖД», код дороги приписки вагона, заводской номер вагона, количество мест, тару вагона и обозначают место установки домкрата (рис.1):

Рис. 1 - На месте расположения технического знака «РЖД» также может быть герб города, где находится ДОП (дирекция по обслуживанию пассажиров в дальнем следовании), к которому приписан вагон. - Код Свердловской железной дороги 076 – 079. - Первая цифра в заводском номере вагона обозначает тип вагона (0 – вагон СВ, 1 – купейный, 2 – плацкартный, 3 –открытый с креслами для сидения, 4 – почтовый, 5 – багажный, 6 – вагон-ресторан, -- 7 – служебно-технический, 8 – специальные, других министерств и ведомств). - Тара вагона – это масса вагона в порожнем состоянии. На торцовые стены кузова наносят данные о приписке вагона, техническом обслуживании и плановых видах ремонта. (рис.2):

Рис. 2 Виды и сроки технического обслуживания и ремонта вагонов ТО-1 –техническое обслуживание. Проводится перед каждым отправлением в рейс, а так же ежедневно в пути следования: осмотр и мелкий безотцепочный ремонт. Его производят осмотрщики, ПЭМ, ЛНП, проводники. Эти работники несут ответственность за исправное техническое состояние оборудования вагонов. ТО-2 – техническое обслуживание. Проводится перед началом летних и зимних перевозок. ТО-3 – техническое обслуживание (единая техническая ревизия основных узлов вагона). Производится через 150 тыс. км пробега, но не позднее 6 месяцев эксплуатации с отцепкой вагона от состава поезда в пунктах формирования и постановкой трафарета на торце вагона. ТР - Текущий ремонт – предназначен для поддержания вагонов в технически исправном состоянии в период между плановыми ремонтами (деповским и капитальными). Производится по мере надобности с отцепкой вагона от состава и постановкой его на специализированные ремонтные пути. Деповской ремонт (ДР) – предназначен для поддержания вагонов в технически исправном состоянии в период между капитальными ремонтами. Производится в вагонном депо по пробегу 300 тыс. км, но не позднее 2 лет эксплуатации с постановкой трафарета на торце вагона. Капитальный ремонт (КР) – производится на вагоноремонтных заводах с постановкой трафарета на торце вагона: - КР-1 – капитальный ремонт первого объема – через 5 лет эксплуатации; - КР-2 – капитальный ремонт второго объема – через 20 лет эксплуатации; - КВР (капитальный восстановительный ремонт)- не ранее, чем через 20 лет эксплуатации.

Общее устройство пассажирского вагона Все пассажирские вагоны независимо от типа и назначения состоят из кузова, рамы, ходовых частей, ударно-тяговых приборов и тормозной системы (рис.3):

Рис. 3 Общий вид пассажирского вагона

Кузов вагона Кузов вагона предназначен для размещения пассажиров и необходимого оборудования. Все пассажирские вагоны строятся с цельнометаллическими кузовами длиной 23,6 м и шириной 3,1 м. Кузов вагона составляют: рама с полом, две боковые и две торцовые стены, имеющие дверные и оконные проемы, и крыша. Все эти элементы соединены в каркас. Стены и крыша имеют наружную (металлическую) и внутреннюю (синтетическую) обшивку, между которыми уложен слой материала для шумо- и теплоизоляции. Рама вагона является основанием кузова. Она воспринимает тяговые и ударные усилия, а также нагрузки от кузова, и состоит из сваренных продольных и поперечных балок. К раме крепятся ударно-тяговые приборы и подвагонное оборудование. Рамы бывают с хребтовой балкой (ТВЗ) и без хребтовой балки(Германия). Окна и двери Окна на боковых стенах расположены симметрично относительно продольной оси вагона и имеют двойное застекление (в некоторых вагонах новой постройки – тройное). Окна бывают: открывающиеся; глухие; аварийные. Открывающиеся окна бывают опускными (стеклопакет опускается вниз на 1/3 высоты окна) и откидными (верхняя часть стеклопакета откидывается внутрь вагона на 30º). Закрытие окон фиксируется ручкой-защелкой. Глухие окна никогда не открываются. У них ручка-защелка отсутствует. Аварийные окна находятся в большинстве конструкций вагонов в 3 и 6 купе (в некоторых конструкциях вагонов – 2 и 7 купе), через которые могут эвакуироваться пассажиры в случае необходимости. Для открытия аварийного окна нужно повернуть вниз на 180º красную ручку справа от окна, при этом стеклопакет упадет в подоконное пространство. Рукоятка аварийного окна должна быть опломбирована. Окна в дверях тамбура одинарные, глухие с защитной решеткой. Все окна, за исключением окон туалетов и тамбуров, оборудованы опускающимися шторами из плотной материи солнцезатемнителями. Двери бывают: наружные входные (в тамбурах вагона); внутренние (все остальные). Наружные двери во избежание выхода за габарит открываются только внутрь и снабжены трехгранным замком, замком под спецключ и секретной задвижкой (секретка), открывающейся только изнутри тамбура. При движении поезда входные двери нерабочего тамбура должны быть закрыты на все замки (кроме переходных из вагона в вагон – за исключением хвостовых, которые также должны быть заперты на все замки). В рабочем тамбуре во время движения боковые двери должны быть закрыты на трехгранный замок и секретку. На станции двери должны открываться только после полной остановки поезда со стороны платформы. Внутренние двери находятся между помещениями вагона и имеют вентиляционную решетку снизу, кроме дверей между тамбурами и пассажирским помещением. Двери в служебные помещения и в пассажирские купе являются задвижными, остальные поворотными. Все двери в открытом и закрытом состоянии фиксируются во избежание несчастных случаев. Для входа в вагон с низкой платформы у каждой боковой двери тамбура имеются подножки с откидной площадкой. В опущенном и поднятом положениях площадку удерживают специальные фиксаторы.

Внутреннее оборудование и планировка вагонов Внутреннее оборудование вагона предназначено для удобного размещения пассажиров, проводников и их вещей, а также для удовлетворения санитарно-гигиенических потребностей пассажиров и проводников. Пассажирские вагоны дальнего и местного следования имеют: - два тамбура 5;- два коридора (косой 7 и малый 8); - два туалета 1; - пассажирское помещение 4; - котельное отделение 6; - служебное отделение 2; - купе для отдыха проводников 3. В тамбуре с рабочей стороны установлены два ящика для угля (карманы) и находится дверь в котельное отделение, с нерабочей – один ящик для съемного сборника мусора и отходов, другой для инвентаря. В косом коридоре находится шкаф для кипятильника и ящик для топлива, а в малом коридоре ящик для мусора. В туалетах установлен унитаз, умывальная чаша, ящик для бумаги, зеркало, крючок. Служебное отделение оборудовано диваном, откидным столиком, раковиной для мойки посуды, шкафчиком-аптечкой, шкафом для посуды, крючками вешалками для одежды. В отделении также установлен агрегат для охлаждения питьевой воды, пульт управления электрического оборудования вагона (электрощит), пульт УПС. Пассажирские помещения в зависимости от типа вагона (купейный, плацкартный, открытый с креслами для сидения) различаются планировкой и оборудованием.

Рис. 4 Схема планировки плацкартного вагона Планировка пассажирского помещения плацкартного вагона Пассажирское помещение плацкартного вагона постройки Тверского вагоностроительного завода (ТВЗ) разделено перегородками на девять отделений открытого типа (рис.5). В вагоне имеется 54 спальных места или 81 место для сидения (если вагон используется как общий). Пассажирское отделение (купе), рассчитанное на шесть спальных мест (или девять для сидения), имеет два поперечных дивана с откидными сидениями, под которыми расположены ящики (рундуки) для багажа, продольный диван, состоящий из двух боковых сидений и средней откидной части (стола). Средние поперечные спальные полки и боковые полки, подвешенные на петлях, в дневное время можно поднимать и фиксировать в наклонном положении с помощью пружинного затвора. Над спальными полками расположены полки и для багажа (третьи полки). У окна между поперечными диванами укреплен откидной столик.

Рис. 5 Схема планировки плацкартного вагона

Планировка пассажирского помещения купейного вагона В настоящее время на наших дорогах используются купейные вагоны производства ГДР (до 90-х годов постройки) и производства «ТВЗ» (современные) – рис.6. Пассажирское помещение такого вагона состоит из девяти четырехместных 2, одного двухместного 1 купе и коридора 4. Между купе и коридором есть дверь 3, которую можно закрывать на ключ. Оборудование купе в основном такое же, как и пассажирских отделений плацкартного вагона. В вагоне 36 спальных мест.

Рис. 6 Схема планировки купейного вагона Вагоны СВ имеют такую же планировку, как купейные, но в купе нет верхних полок. В вагоне 18 спальных мест (в большинстве вагонов). Планировка открытого вагона с креслами для сидения В пассажирском помещении такого вагона нет разделения на отделения и купе (рис.7). В помещении равномерно располагается 62 (в большинстве вагонов) кресла со спинками, по середине расположен проход. Количество мест и внутреннее устройство (расположение и модель кресел, наличие или отсутствие столиков между ними) варьируется в зависимости от уровня комфортности вагона (I, II, III класса). Вагоны разных типов современной постройки ТВЗ, разделяясь по уровню комфорта, оборудуются также системами видеонаблюдения, электронной техникой, кондиционированием с индивидуальными настройками уровня охлаждения для каждого купе, душевыми кабинами и т.д. Рис. 7 Схема планировки открытого вагона с креслами для сидения.

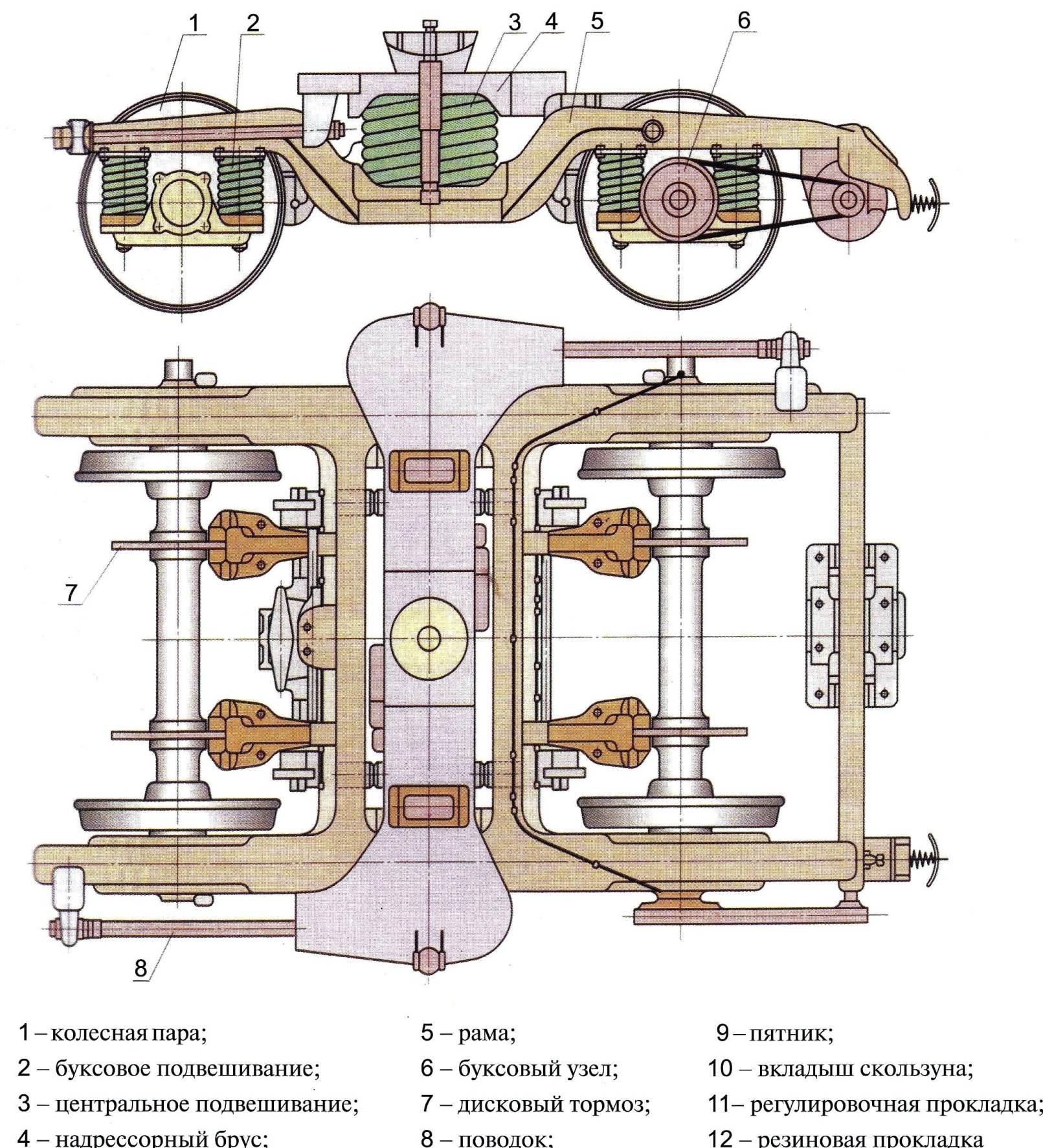

Ходовые части Ходовые части предназначены для безопасного движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению. Ходовые части выделены в отдельные узлы, называемые тележками. Кузов пассажирского вагона опирается на две тележки, расположенные по его концам на равном расстоянии от середины рамы. Тележки могут свободно поворачиваться относительно кузова вагона во время прохождения кривых участков пути. С 50-х годов XX века пассажирские вагоны выпускались на тележках: ЦМВ, КВЗ-5, КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М. Типовой тележкой для пассажирских вагонов является тележка КВЗ-ЦНИИ, разработанная Калининским (ныне Тверским) вагоностроительным заводом совместно с центральным научно-исследовательским институтом, которая обеспечивает необходимую плавность хода вагона при скорости до 140 км/ч.В последние годы Тверской вагоностроительный завод разработал и освоил выпуск нескольких типов тележек для вагонов нового поколения: модели 68-4071(68-4072), 68-4075(68-4076) и 68-4095(68-4096).В отличии от предыдущих, это двухосные безлюлечные тележки, с буксами на конических подшипниках кассетного типа, с дисковыми и магнито-рельсовыми тормозами, противоюзными датчиками, с гидравлическими гасителями колебаний в буксовом и центральном подвешивании.

Устройство тележки КВЗ-ЦНИИ Тележка КВЗ-ЦНИИ (рис.8,9) состоит из рамы, двух колесных пар с буксами, буксового рессорного подвешивания, центрального рессорного подвешивания с люлькой, надрессорной балки, гидравлических гасителей колебаний и шкворня. Рама тележки имеет Н-образную форму и состоит из двух боковых продольных балок, двух средних поперечных балок, четырех вспомогательных продольных балок и четырех коротких концевых балок, к которым подвешены детали тормозной рычажной передачи. Надрессорная балка связана с рамой через центральное люлечное подвешивание (два комплекта). Она опирается на трехрядные пружины, установленные на поддонах, которые подвешены к раме тележки с помощью подвесок. Подвески состоят из тяг, серег и валиков. Крепление подвесок осуществлено непосредственно на продольной балке рамы валиками и подшипниками. В центре надрессорной балки укреплен подпятник с отверстием, в которое вставляется шкворень. Шкворень – это стержень, соединяющий кузов вагона и тележку, позволяя последней свободно поворачиваться в горизонтальной плоскости при прохождении вагона по кривым участкам пути. По бокам надрессорной балки располагаются скользуны, на которые опирается кузов вагона. Между пятником вагона и подпятником надрессорной балки быть зазор не менее 9 мм. Перемещение надрессорной балки в горизонтальной плоскости ограничено двумя поводками, расположенными в кронштейнах надрессорной балки и рамы, а в вертикальной – гидравлическими гасителями колебаний, которые гасят вертикальные и поперечные колебания вагона. Это происходит за счет перетекания масла из одной полости в другую через дроссельные отверстия малого диаметра С колесными парами рама тележки соединяется через буксовое подвешивание (четыре комплекта). Рама тележки опирается на двухрядные пружины со шпинтонами, которые устанавливаются на кронштейны корпуса буксы. Буксы располагаются на колесных парах. Таким образом, тележка имеет двойное рессорное подвешивание, что обеспечивает достаточную мягкость и плавность хода пассажирского вагона. Рессорное подвешивание обеспечивает смягчение толчков и ударов, передаваемых колесами кузову, а также гашение колебаний, возникающих при движении вагона. Рессорное подвешивание состоит из упругих элементов (пружины, гасители колебаний) и вспомогательных деталей (подвески, валики, кронштейны), связывающих колесные пары с рамой тележки или кузовом вагона. В зависимости от массы вагона применяют тележки: · КВЗ-ЦНИИ тип I-устанавливают под вагоны с массойбрутто до 60 т включительно; · КВЗ-ЦНИИ тип II- устанавливают под вагоны с массой брутто от 60 до72 т (вагоны-рестораны) Эти тележки имеют одинаковую конструкцию, но внешне их можно различить по количеству гидравлических гасителей колебаний: на тележке типа I – два гасителя (по одному с каждой стороны), на тележке типа II – четыре (по два с каждой стороны) Рис. 9

Неисправности тележек При формировании состава запрещается ставить в поезда вагоны, в тележках которых имеется хотя бы одна из следующих неисправностей:

Тележки модели 68-4071(68-4072)

Тележки модели 68-4075(68-4076)

Тележка модели 68-4095 (68-4096)

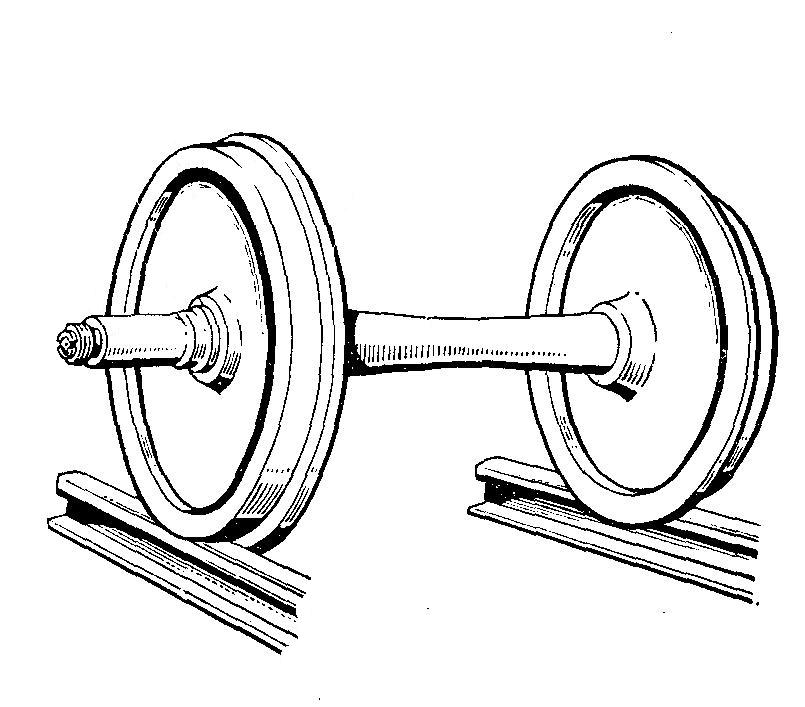

Колесные пары Колесные пары являются важнейшими частями вагона. Они несут на себе массу всего вагона, направляют его движение по рельсовому пути, воспринимают жестко все удары от неровностей пути и в свою очередь жестко воздействуют на путь. Колесная пара состоит из оси и двух колес (рис.10). Ось имеет разный диаметр по длине и состоит из следующих частей: шейка, предподступичная часть, подступичная часть и средняя часть. На шейках с обеих сторон оси размещаются роликовые подшипники. На подступичные части напрессовываются цельнокатаные колеса, состоящие из ступицы, обода и диска. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. У внутреннего края обода колеса имеется гребень, предохраняющий колесную пару от схода с рельсов. Предподступичная часть оси является переходной от шейки к подступичной части.

Рис. 10 Колесная пара

Неисправности колесных пар Запрещается эксплуатировать колесные пары с трещинами в любой части оси, диска, обода, ступицы колеса, с остроконечным накатом, после крушений, аварий, при ослаблении соединения колесо-ось (расстояние между внутренними гранями колес должно быть равным 1440±3 мм при скоростях до 120 км/ч и 1440 Прокат – это естественный износ поверхности катания колеса в результате взаимодействия с рельсом. При скорости свыше 120 км/ч недопустим прокат более 5 мм. При скорости до 120 км/ч недопустим прокат более 7 мм в дальних поездах и более 8 мм в местных поездах. Ползун – это истирание (выбоина) металла на поверхности катания колеса. Образуется при заклинивании колесных пар, когда колеса, зажатые тормозными колодками, либо из-за неисправности букс не вращаются при движении поезда, а скользят по рельсам. Ползун – крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. О появлении ползуна можно судить по нарушению характерного ритмичного стука колес о рельсы. Ползун глубиной до 1 мм включительно допустим. При ползуне более 1, но не более 2 мм разрешается движение со скоростью не выше 100 км/ч до ближайшего ПТО (пункта смены колесных пар) для замены колесной пары. При ползуне свыше 2 мм, до 6 мм со скоростью, не превышающей 15 км/ч до ближайшей станции; свыше 6, до 12 мм со скоростью, не превышающей 10 км/ч до ближайшей станции, а при глубине ползуна свыше 12 мм со скоростью 10 км/ч исключив вращение колесной пары до ближайшей станции. Выщербина на круге катания глубиной более 10мм не допускается, до 1 мм независимо от длины не бракуется, длина допускается не более 25мм. Навар до 0,5 мм допустим. До 2 мм допускается движение со скоростью не более 100 км/ч до ближайшего ПТО для замены колесной пары. Остроконечный накат гребня – образование на вершине гребня острой кромки. Крайне опасный дефект.

Рис. 11 Профиль колеса Вертикальный подрез гребня высотой более 18 мм недопустим. Толщина гребня более 33 мм и менее 28 мм (при скоростях движения до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч) при измерении на расстоянии 18 мм от вершины гребня. Толщина обода колеса должна быть не менее 35 мм (при скоростях движения до 140 км/ч) и не менее 30 мм (при скоростях движения до 120 км/ч). Для проверки состояния колесных пар и своевременного изъятия их из эксплуатации производят их осмотр под вагоном, а также обыкновенное и полное освидетельствование.

Буксовый узел Буксы предназначены для передачи нагрузки от тележки или рамы кузова вагона на шейки осей, а также для ограничения продольного и поперечного перемещений колесной пары при движении вагона. Буксы различаются типом торцового крепления: корончатой гайкой со стопорной планкой; торцовой шайбой с четырьмя болтами (рис.12).

Рис. 12 Устройство буксового узла с корончатой гайкой и стопорной планкой Буксовый узел и состоит из следующих элементов: - корпус 15; - лабиринтное кольцо 1; - передний 10 и задний 11 роликовые подшипники; - торцовая гайка 8; - стопорная планка 7; - смотровая крышка 4; - крепительная крышка 9; - резиновое кольцо 1 и резиновая прокладка 3; - болты 2 и 6; - проволока 5. - шейка оси 12; - предподступичная часть оси 13 Подшипники состоят из наружного 4 и внутреннего колец 1, роликов 3 и сепаратора 2. Ударно-тяговые проборы

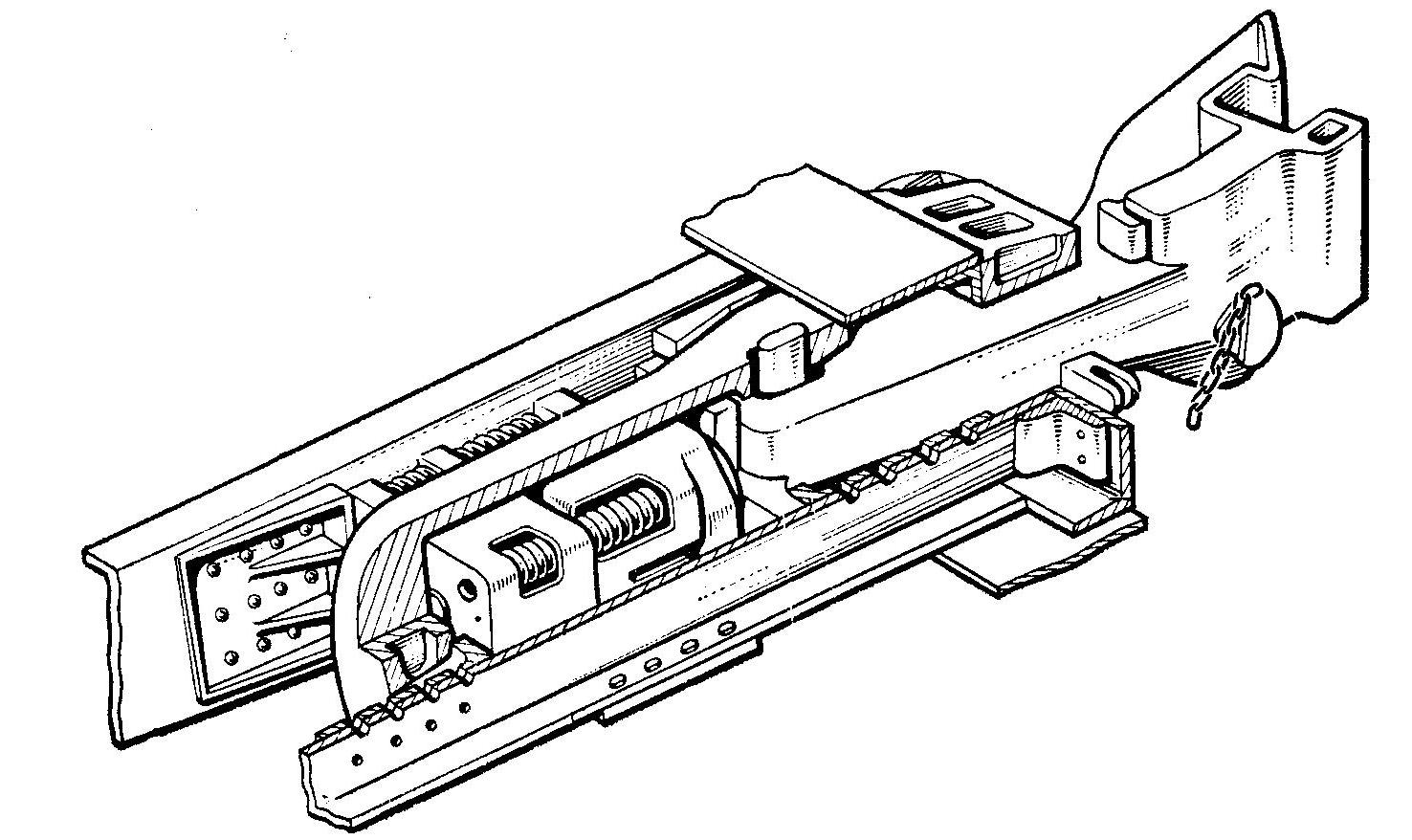

Ударно-тяговые приборы предназначены для сцепления вагонов, удержания их на определенном расстоянии друг от друга, смягчения ударов. Эти приборы расположены в торцовой части вагона с обеих сторон. К ним относятся: · Автосцепное устройство · Упругая площадка с буферами Автосцепное устройство состоит из следующих частей (рис.13): - автосцепки СА-3 (голова 5, хвостовик 3) с механизмом; - пружинно-фрикционный поглощающий аппарат 1; - тяговый хомут 2; - упорная плита 8; - ударная розетка 4; - центрирующий прибор 6, состоящий из двух маятниковых подвесок и центрирующей балочки; - клин 7, с помощью которого автосцепка соединяется с поглощающим аппаратом.

Рис. 13 Автосцепное устройство

Рис. 15 Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса. Продвигаясь в зеве дальше, малые зубья вдавливают замкодержатель в корпус автосцепки (рис.16).

Рис. 16

Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действием собственной массы выходят снова в освободившееся пространство зевов голов и, тем самым, запирают автосцепку (рис.17).

Рис. 17

Проверить правильность сцепления автосцепок можно по положению сигнальных отростков, которые не должны быть видны в нижней части корпуса автосцепки. Если же они видны (хотя бы один), то сцепление не произошло. Расцепление вагонов осуществляется вручную поворотом против часовой стрелки рукоятки расцепного рычага одной из автосцепок, что приводит к повороту валика подъемника. Длинный рычаг позволяет человеку не входить в междувагонное пространство.

Неисправности автосцепки

Запрещается постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей: · трещина в корпусе автосцепки, излом деталей механизма; · износ и другие повреждения корпуса автосцепки и механизма сцепления, при которых возможен саморасцеп автосцепок; · уширение зева, износы рабочих поверхностей сверх допускаемых; · неправильная работа механизма; Саморасцеп могут вызвать попавшие под замок снег, лед, песок и другие посторонние предметы, а также превышение допускаемой разницы высот между продольными осями автосцепок. Разница по высоте между продольными осями автосцепок должна быть: · в поездах, следующих со скоростью до 120 км/ч – не более 70 мм; · в поездах, следующих со скоростью 121-140 км/ч – не более 50 мм; · между локомотивом и первым вагоном поезда – не более 100 мм. Упругая площадка Для обеспечения безопасного перехода из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют упругими переходными площадками (рис.18). Она состоит из металлической рамки, пружинных амортизаторов (буферов) и переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки. На металлической рамке по периметру укреплено суфле, изготовленное из морозоустойчивой резины, свернутой в цилиндрические баллоны. Суфле предотвращает попадание на переходную площадку и автосцепку атмосферных осадков. В нижней части рамки приварены фигурные тарели, которые связаны со стержнями буферов. Для обеспечения безопасного перехода пассажиров из одного вагона в другой необходимо следить за исправностью переходных фартуков. Сильно изогнутые фартуки могут стать причиной несчастных случаев.

Рис. 18 Упругая площадка

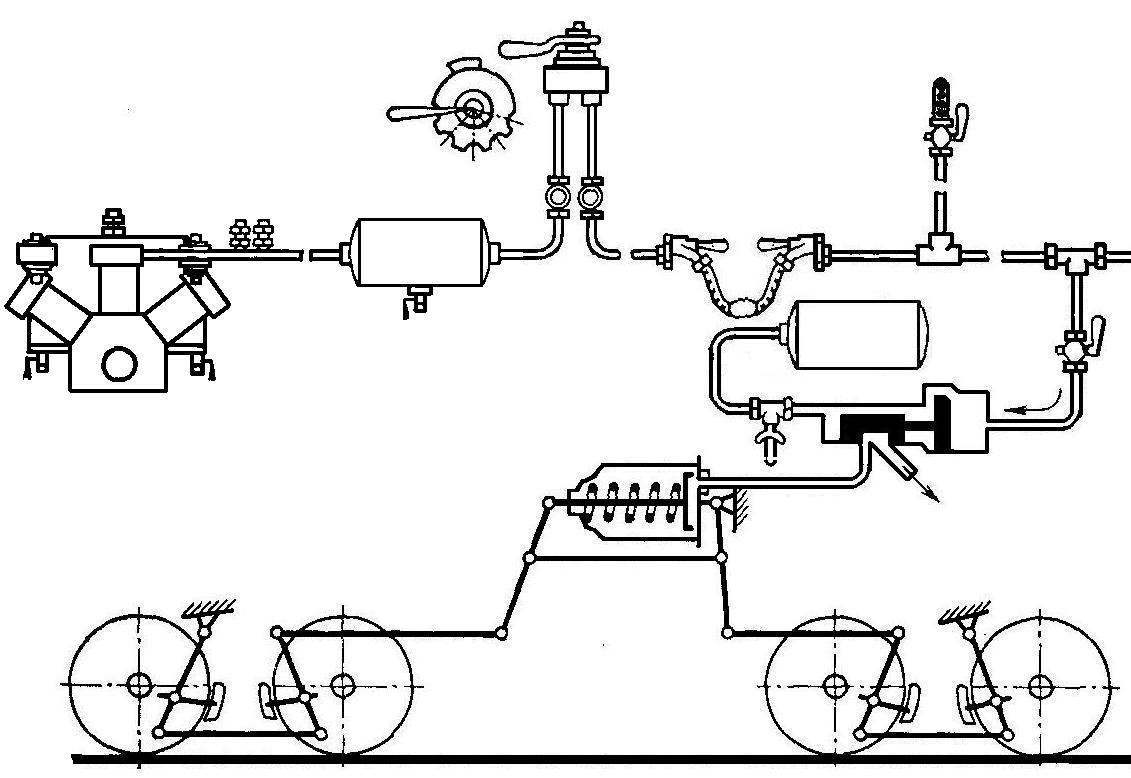

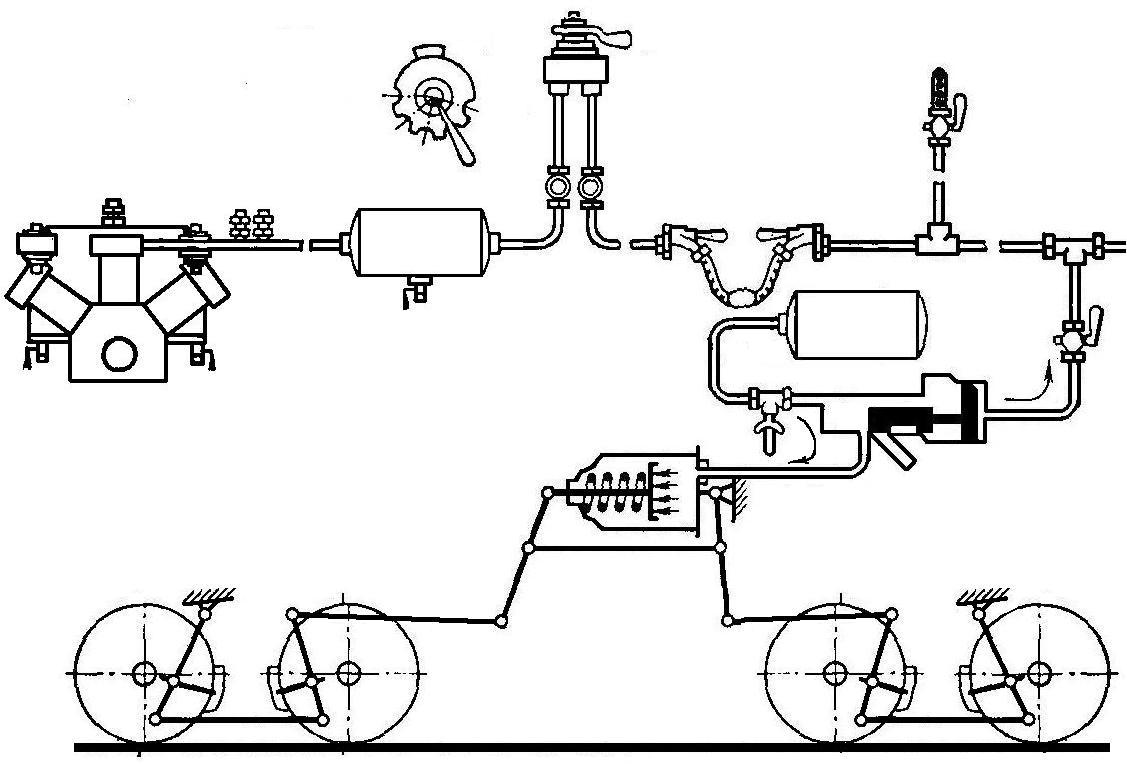

Тормозная система Тормозная система предназначена для обеспечения при необходимости уменьшения скорости или полной остановки поезда. Вагоны тормозятся прижатием тормозных колодок к поверхностям катания колес.В зависимости от способа приведения в действие тормоза пассажирских вагонов разделяются на ручные, пневматические и электропневматические. У ручного тормоза торможение создается в результате приложения усилия человека к рукоятке винта и далее через систему тяг и рычагов – на тормозные колодки, а у пневматического – приборами, работающими от действия сжатого воздуха. Электропневматические тормоза отличаются от пневматических тем, что управление ими производится с помощью электрического тока, прижатие же тормозных колодок к колесам осуществляется приборами под действием сжатого воздуха. Пневматические тормоза. Применяющиеся на пассажирских вагонах пневматические тормоза являются автоматическими, так как при любом понижении давления в магистрали, а также при разрыве или разъединении воздуховода они немедленно приходят в действие. В системе пневматического автотормоза имеется компрессор 1, который установлен на локомотиве для получения сжатого воздуха и нагнетания его в главный резервуар 2. С помощью крана машиниста 4, также расположенного на локомотиве, повышают или снижают давление воздуха в поездной магистрали 6. Краном машиниста сжатый воздух перепускают из главного резервуара в воздухопроводную магистраль при зарядке и отпуске тормоза или выпускают из магистрали в атмосферу при торможении. Тормозная воздухопроводная магистраль 6 соединяет локомотив и вагоны в одну общую тормозную сеть и состоит из трубопроводов, соединенных гибкими междувагонными рукавами с концевыми кранами 5. В магистрали пассажирского поезда поддерживается давление воздуха 0,5–0,52 МПа (5-5,2кгс/см2) Под каждым вагоном установлены запасный резервуар 9 для сжатого воздуха, тормозной цилиндр 11, и воздухораспределитель 8 (усл. № 292). Работа воздухораспределителя основана на взаимодействии давлений воздуха, действующих на поршень 14. С одной стороны на поршень постоянно действует давление воздуха из магистрали, а с другой из запасного резервуара. Разность этих давлений заставляет поршень передвигаться в ту сторону, где давление будет меньше. Каждый вагон оборудован рычажной передачей 13, передающей усилие от штока поршня цилиндра на тормозные колодки 12. Зарядка тормоза Для зарядки тормоза (рис.19) ручку 3 крана машиниста 4 ставят в положение, при котором магистраль 6 и запасный резервуар 9 наполняются сжатым воздухом из главного резервуара 2 до установленного давления. При этом поршень 14 воздухораспределителя 8 под действием сжатого воздуха перемещается влево (по рисунку) и сообщает запасный резервуар с воздушной магистралью. В запасном резервуаре установится такое же давление, как в магистрали. В это время тормозной цилиндр 11 сообщается с атмосферой каналом Ат. Торможение Торможение (рис.20) осуществляется поворотом ручки 3 крана машиниста 4 в такое положение, при котором воздух из магистрали выпускается в атмосферу. При этом поршень 14 воздухораспределителя 8 перемещается вправо и разобщает запасный резервуар 9 от магистрали, а тормозной цилиндр 11 – от атмосферы. В то же время через воздухораспределитель запасный резервуар сообщается с тормозным цилиндром, под давлением сжатого воздуха поршень цилиндра передвигается и приводит в действие рычажную передачу 13. В результате колодки 12 прижимаются к колесам и производят торможение.

Рис.19 Зарядка и отпуск тормозов

Рис. 20 Торможение

Для отпуска тормоза ручку крана машиниста устанавливают в такое же положение, как для зарядки. Таким образом, при понижении давления в тормозной магистрали происходит торможение, а при повышении – зарядка и отпуск тормозов.

· Нормальный выход штока поршня тормозного цилиндра при полном служебном торможении 130-160 мм. (рис.21) · Нормальный выход штока поршня тормозного цилиндра при первой ступени торможения 80-120 мм. (рис.21).

Рис. 21 Выход штока тормозного цилиндра

Концевые краны предназначены для разобщения тормозной магистрали между вагонами, а также для перекрытия ее в головной и хвостовой частях состава. Разобщительный кран 7 служит для разобщения тормозных приборов вагона от поездной магистрали, тем самым, исключая их работу на одном вагоне. Стоп-краны 15 служат для экстренного торможения из любого вагона (в открытом и плацкартном вагонах 4 стоп-крана, в купейном отечественной постройки – 4, постройки ГДР – 5). При его открывании воздух из тормозной магистрали выходит в атмосферу, поэтому в ней происходит снижение давления, срабатывают тормоза. В закрытом положении ручки стоп-кранов должны быть опломбированы. Выпускной клапан 10 предназначен для отпуска тормозов данного вагона вручную, выпуская воздух из запасного резервуара и тормозного цилиндра. Соединенные с клапаном поводки выведены на обе боковые стороны рамы кузова, а также в коридор вагона. Ручные тормоза. Ручной тормоз применяют как резервное средство для остановки поезда при неисправности автотормозов, а также для затормаживания пассажирских поездов, находящихся в отстое. Привод ручного тормоза расположен на торцевой стене в тамбуре с рабочей стороны вагона. При вращении рукоятки штурвала по часовой стрелке происходит торможе

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 3474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.241.235 (0.012 с.) |

мм при скоростях до 120 км/ч), а также при следующих повреждениях колес (рис.11):

мм при скоростях до 120 км/ч), а также при следующих повреждениях колес (рис.11):