Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Неисправности буксового узлаСодержание книги Поиск на нашем сайте

В процессе эксплуатации буксы иногда чрезмерно нагреваются, что может быть вызвано следующими причинами: · излом или разрушение элементов подшипника; · излишнее или недостаточное количество смазки; · неправильная сборка; · попадание в смазку буксы механических примесей (песок, металлические частицы). Признаками нагрева буксового узла являются: · подтеки смазки через крепительную и смотровую крышки; · облезлости краски корпуса буксы; · потертость смотровой крышки или ее деформация. Чрезмерный нагрев буксы может привести к излому шейки оси колесной пары. Поэтому для своевременного обнаружения повышения температуры букс все пассажирские вагоны оборудуют сигнализацией контроля нагрева букс (СКНБ). Кроме того, для обнаружения нагрева букс на перегонах имеются специальные автоматизированные приборы (ПОНАБ, ДИСК, КТСМ). На посту, расположенном на расстоянии от 2 до 10 км от входного сигнала станции, установлена соответствующая аппаратура, чувствительная к тепловому излучению букс. При прохождении поезда через эту систему, в случае обнаружения перегретой буксы, вырабатывается электрический сигнал, который поступает к дежурному по станции или на ПТО. Дежурный по станции сообщает машинисту о неисправности и необходимости остановки поезда на перегоне для принятия соответствующих мер. Кроме нагрева букс данные приборы позволяют также выявлять дефекты поверхностей катания колес, наличие заторможенных колес, негабарит, волочащиеся под вагоном детали.

Ударно-тяговые проборы

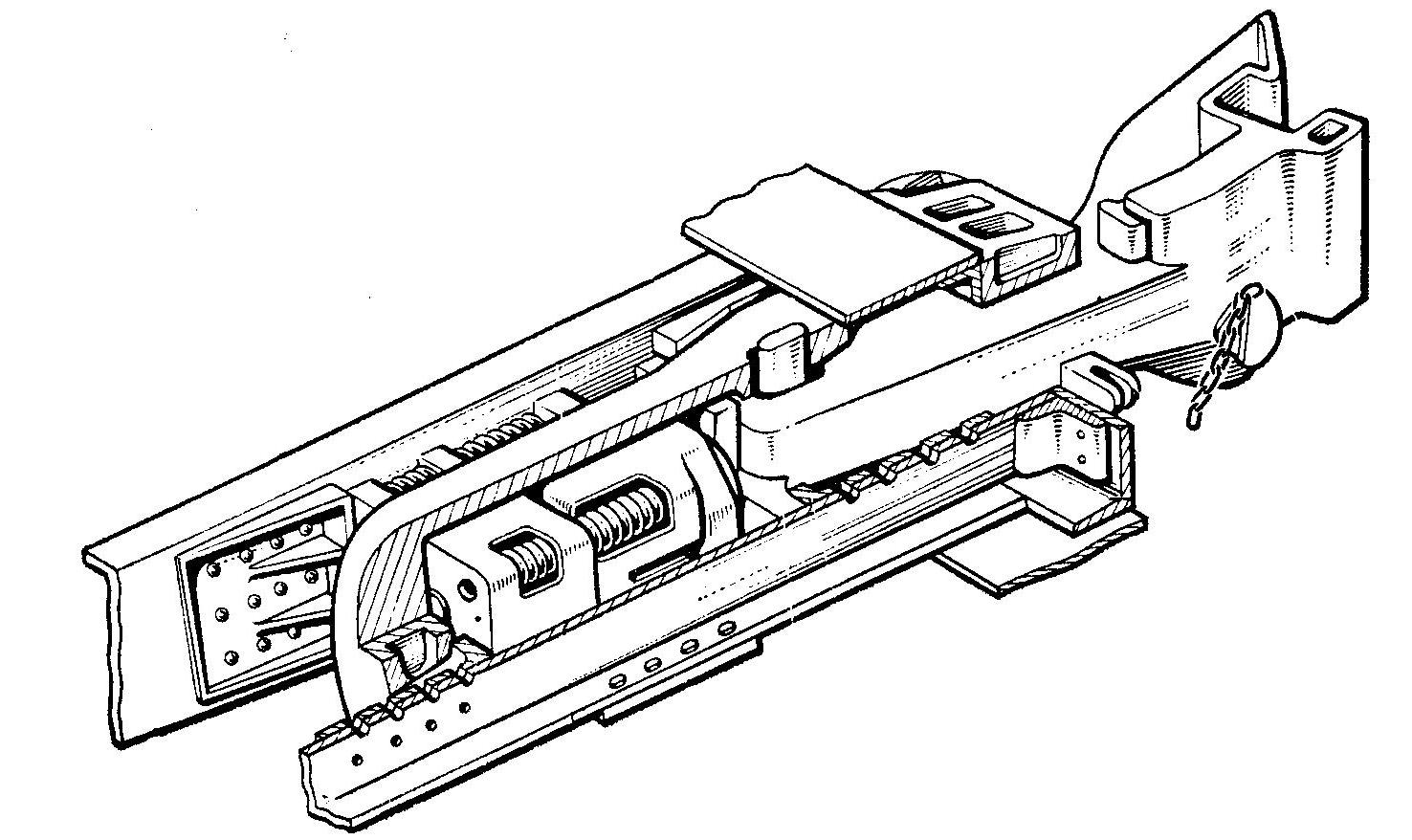

Ударно-тяговые приборы предназначены для сцепления вагонов, удержания их на определенном расстоянии друг от друга, смягчения ударов. Эти приборы расположены в торцовой части вагона с обеих сторон. К ним относятся: · Автосцепное устройство · Упругая площадка с буферами Автосцепное устройство состоит из следующих частей (рис.13): - автосцепки СА-3 (голова 5, хвостовик 3) с механизмом; - пружинно-фрикционный поглощающий аппарат 1; - тяговый хомут 2; - упорная плита 8; - ударная розетка 4; - центрирующий прибор 6, состоящий из двух маятниковых подвесок и центрирующей балочки; - клин 7, с помощью которого автосцепка соединяется с поглощающим аппаратом.

Рис. 13 Автосцепное устройство

Автосцепка и расцепной привод

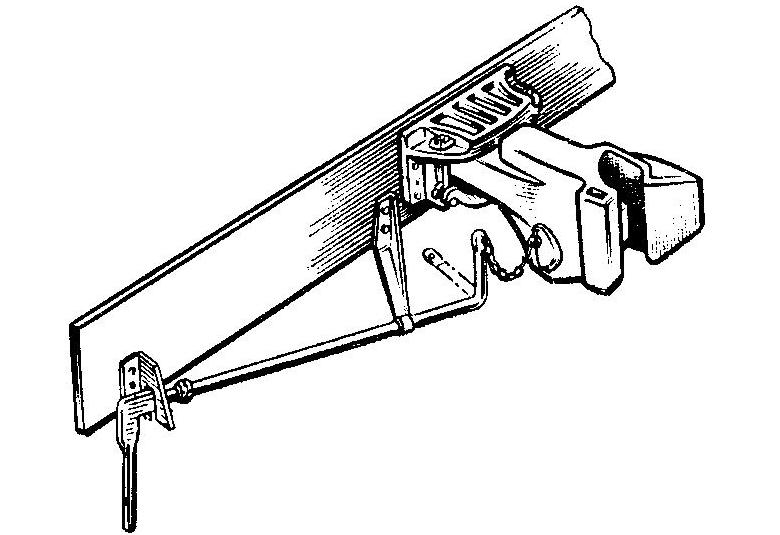

Автосцепка состоит из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки (рис.14): - замок;-замкодержатель;-подъемник;-валик подъемника;-предохранитель от саморасцепа. Корпус имеет большой и малый зубья, между которыми образован зев. Из зева выступают замок и замкодержатель. Расцепной привод состоит из двуплечего рычага, кронштейна с полочкой, державки и цепи для соединения рычага с приводом механизма автосцепки.

Рис. 14 Механизм автосцепки Сцепление вагонов происходит автоматически при соударении двух автосцепок. Принцип работы механизма сцепления заключается в следующем. При сближении вагонов автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев так, что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки (рис.15).

Рис. 15 Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса. Продвигаясь в зеве дальше, малые зубья вдавливают замкодержатель в корпус автосцепки (рис.16).

Рис. 16

Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действием собственной массы выходят снова в освободившееся пространство зевов голов и, тем самым, запирают автосцепку (рис.17).

Рис. 17

Проверить правильность сцепления автосцепок можно по положению сигнальных отростков, которые не должны быть видны в нижней части корпуса автосцепки. Если же они видны (хотя бы один), то сцепление не произошло. Расцепление вагонов осуществляется вручную поворотом против часовой стрелки рукоятки расцепного рычага одной из автосцепок, что приводит к повороту валика подъемника. Длинный рычаг позволяет человеку не входить в междувагонное пространство.

Неисправности автосцепки

Запрещается постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей: · трещина в корпусе автосцепки, излом деталей механизма; · износ и другие повреждения корпуса автосцепки и механизма сцепления, при которых возможен саморасцеп автосцепок; · уширение зева, износы рабочих поверхностей сверх допускаемых; · неправильная работа механизма; Саморасцеп могут вызвать попавшие под замок снег, лед, песок и другие посторонние предметы, а также превышение допускаемой разницы высот между продольными осями автосцепок. Разница по высоте между продольными осями автосцепок должна быть: · в поездах, следующих со скоростью до 120 км/ч – не более 70 мм; · в поездах, следующих со скоростью 121-140 км/ч – не более 50 мм; · между локомотивом и первым вагоном поезда – не более 100 мм. Упругая площадка Для обеспечения безопасного перехода из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют упругими переходными площадками (рис.18). Она состоит из металлической рамки, пружинных амортизаторов (буферов) и переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки. На металлической рамке по периметру укреплено суфле, изготовленное из морозоустойчивой резины, свернутой в цилиндрические баллоны. Суфле предотвращает попадание на переходную площадку и автосцепку атмосферных осадков. В нижней части рамки приварены фигурные тарели, которые связаны со стержнями буферов. Для обеспечения безопасного перехода пассажиров из одного вагона в другой необходимо следить за исправностью переходных фартуков. Сильно изогнутые фартуки могут стать причиной несчастных случаев.

Рис. 18 Упругая площадка

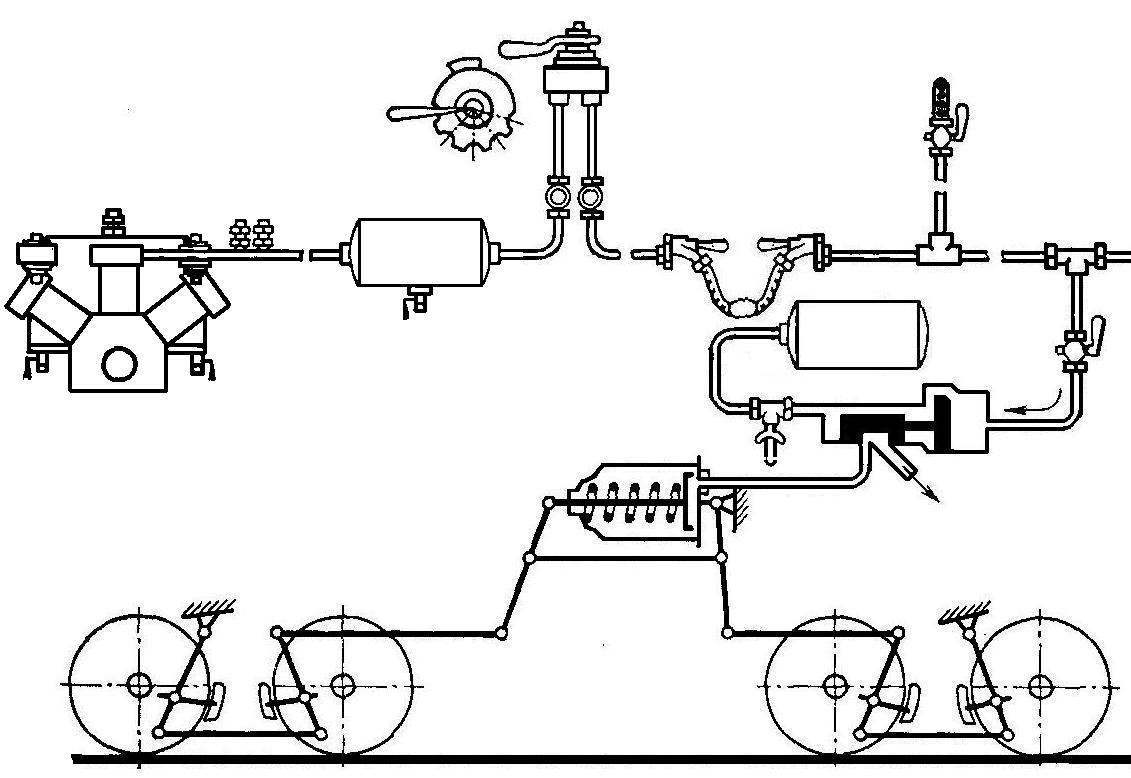

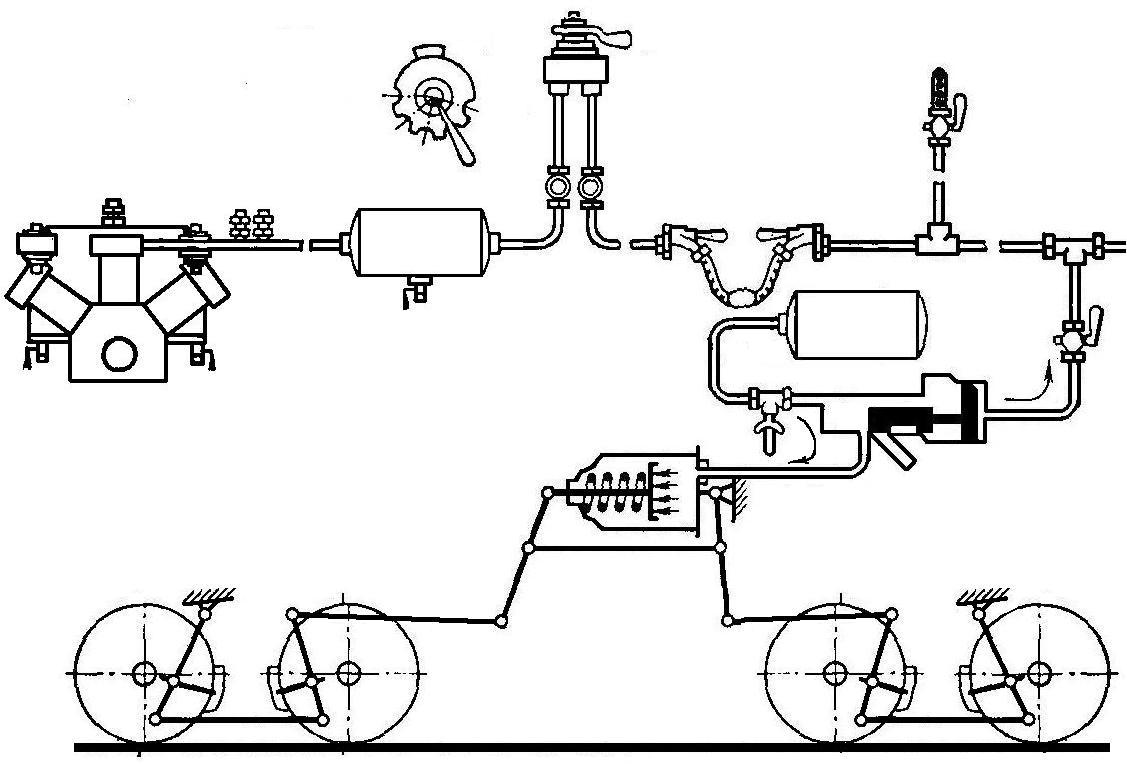

Тормозная система Тормозная система предназначена для обеспечения при необходимости уменьшения скорости или полной остановки поезда. Вагоны тормозятся прижатием тормозных колодок к поверхностям катания колес.В зависимости от способа приведения в действие тормоза пассажирских вагонов разделяются на ручные, пневматические и электропневматические. У ручного тормоза торможение создается в результате приложения усилия человека к рукоятке винта и далее через систему тяг и рычагов – на тормозные колодки, а у пневматического – приборами, работающими от действия сжатого воздуха. Электропневматические тормоза отличаются от пневматических тем, что управление ими производится с помощью электрического тока, прижатие же тормозных колодок к колесам осуществляется приборами под действием сжатого воздуха. Пневматические тормоза. Применяющиеся на пассажирских вагонах пневматические тормоза являются автоматическими, так как при любом понижении давления в магистрали, а также при разрыве или разъединении воздуховода они немедленно приходят в действие. В системе пневматического автотормоза имеется компрессор 1, который установлен на локомотиве для получения сжатого воздуха и нагнетания его в главный резервуар 2. С помощью крана машиниста 4, также расположенного на локомотиве, повышают или снижают давление воздуха в поездной магистрали 6. Краном машиниста сжатый воздух перепускают из главного резервуара в воздухопроводную магистраль при зарядке и отпуске тормоза или выпускают из магистрали в атмосферу при торможении. Тормозная воздухопроводная магистраль 6 соединяет локомотив и вагоны в одну общую тормозную сеть и состоит из трубопроводов, соединенных гибкими междувагонными рукавами с концевыми кранами 5. В магистрали пассажирского поезда поддерживается давление воздуха 0,5–0,52 МПа (5-5,2кгс/см2) Под каждым вагоном установлены запасный резервуар 9 для сжатого воздуха, тормозной цилиндр 11, и воздухораспределитель 8 (усл. № 292).

Работа воздухораспределителя основана на взаимодействии давлений воздуха, действующих на поршень 14. С одной стороны на поршень постоянно действует давление воздуха из магистрали, а с другой из запасного резервуара. Разность этих давлений заставляет поршень передвигаться в ту сторону, где давление будет меньше. Каждый вагон оборудован рычажной передачей 13, передающей усилие от штока поршня цилиндра на тормозные колодки 12. Зарядка тормоза Для зарядки тормоза (рис.19) ручку 3 крана машиниста 4 ставят в положение, при котором магистраль 6 и запасный резервуар 9 наполняются сжатым воздухом из главного резервуара 2 до установленного давления. При этом поршень 14 воздухораспределителя 8 под действием сжатого воздуха перемещается влево (по рисунку) и сообщает запасный резервуар с воздушной магистралью. В запасном резервуаре установится такое же давление, как в магистрали. В это время тормозной цилиндр 11 сообщается с атмосферой каналом Ат. Торможение Торможение (рис.20) осуществляется поворотом ручки 3 крана машиниста 4 в такое положение, при котором воздух из магистрали выпускается в атмосферу. При этом поршень 14 воздухораспределителя 8 перемещается вправо и разобщает запасный резервуар 9 от магистрали, а тормозной цилиндр 11 – от атмосферы. В то же время через воздухораспределитель запасный резервуар сообщается с тормозным цилиндром, под давлением сжатого воздуха поршень цилиндра передвигается и приводит в действие рычажную передачу 13. В результате колодки 12 прижимаются к колесам и производят торможение.

Рис.19 Зарядка и отпуск тормозов

Рис. 20 Торможение

Для отпуска тормоза ручку крана машиниста устанавливают в такое же положение, как для зарядки.

Таким образом, при понижении давления в тормозной магистрали происходит торможение, а при повышении – зарядка и отпуск тормозов.

· Нормальный выход штока поршня тормозного цилиндра при полном служебном торможении 130-160 мм. (рис.21) · Нормальный выход штока поршня тормозного цилиндра при первой ступени торможения 80-120 мм. (рис.21).

Рис. 21 Выход штока тормозного цилиндра

Концевые краны предназначены для разобщения тормозной магистрали между вагонами, а также для перекрытия ее в головной и хвостовой частях состава. Разобщительный кран 7 служит для разобщения тормозных приборов вагона от поездной магистрали, тем самым, исключая их работу на одном вагоне. Стоп-краны 15 служат для экстренного торможения из любого вагона (в открытом и плацкартном вагонах 4 стоп-крана, в купейном отечественной постройки – 4, постройки ГДР – 5). При его открывании воздух из тормозной магистрали выходит в атмосферу, поэтому в ней происходит снижение давления, срабатывают тормоза. В закрытом положении ручки стоп-кранов должны быть опломбированы. Выпускной клапан 10 предназначен для отпуска тормозов данного вагона вручную, выпуская воздух из запасного резервуара и тормозного цилиндра. Соединенные с клапаном поводки выведены на обе боковые стороны рамы кузова, а также в коридор вагона.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 2698; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.14.62 (0.011 с.) |