Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формирование печного газа и изменение его состава при движении от фурм к колошнику.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Продукт сгорания кокса в горне – горновой газ его состав: 34,7% CO и 65,3% N2, если вдувать дутье, обогащенное кислородом, то в горновом газе увеличивется доля СО и снижается доля азота. Кроме того уменьшается объем горнового газа, в следствии уменьшения количества азота. Дутье всегда содержит немного влаки, которая разлагается углеродом Горновой газ содержит 34-42%CO от 2 до 8-15%H2. Его состав сразу же за окислительной зоной меняется, в результате интенсивного протекания процессов восстановления. В нижней части печи, в зоне прямого восстановления, к гороновому газу доабвляется СО, а выше, в зоне косвенного восстановления (в зоне с температурами ниже 900-1000С) – добавляется газ В колошнике к газу добавляется испаряющаяся гигроскопическая влага, но ее содрежание при характеристике выходящего из печи газа не учитывают. Колошниковый газ содрежит:

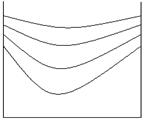

Важным показателем является отношение CO2/CO увеличение этого отношения свидетельствует об улучшении восстановительно работы газа. ДП представляет собой противоточный реактор, в котором движение газового потока обеспечивается его избыточным давлением на входе снизу, а движение материалов – силой тяжести. Газовый поток пронизывает слой кусковых материалов, находящихся в различных состояниях. При небольших скоростях газа в слое между кусками устанавливается ламинарное движение. С повышением скорости газа происходит постепенный переход движения в турбулентную область, причем частицы слоя остаются в спокойном состоянии. На основе многочисленных экспериментальных работ получена математическая формула, устанавливающая универсальную взаимосвязь сопротивления газовому потоку и свойств газа и шихты для ламинарного и турбулентного режимов (более характерного для ДП).

Формула для определения потерь давления газового потока в слое сыпучих материалов:

где Н – высота слоя; dэкв – эквивалентный диаметр куска; w - скорость газа; r - плотность газа; y - коэффициент сопротивления; e - порозность слоя. Самое большое влияние оказывает порозность. Порозность – это отношение объема пустот в слое к объему слоя. Нам выгоден слой с высокой порозностью. Самая большая порозность когда кубическая упаковка.

Если слой состоит из шаров разного диаметра, то промежутки между крупными шарами могут быть заполнены более мелкими. В этом случае порозность может оказаться ниже ее значения для самой плотной укладки в условиях равномерной кусковатости. Мелк крупн

Из диаграммы следует, что по мере уменьшения количества кусков крупной фракции мелочь сначала заполняет объемы межкусковых промежутков без сокращения количества крупных кусков. При этом порозность уменьшается, а насыпная масса материала увеличивается. Когда все резервы размещения мелочи в объеме межкусковых промежутков будут исчерпаны, для дальнейшего увеличения количества мелочи в данном ограниченном объеме потребуется удаление крупных кусков и замена их мелкими. При этом часть объема, занятого сплошным материалом, замещается материалом более мелким, но имеющим промежутки между кусками. Таким образом, порозность снова начинает возрастать. Таким образом, только в начале добавления как более мелкого, так и более крупного материала к слою кусковых материалов происходит ухудшение структуры слоя, снижение его порозности и рост сопротивления газовому потоку. Этот вывод свидетельствует о целесообразности сортировки материала на классы крупности с узким диапазоном изменения гранулометрического состава. Нельзя давать в агрегат мелочь (меньше 5 мм). Каждый дополнительный % мелочи – это потери 0,5% производительности и на 0,5% увеличивается расход кокса.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 665; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.193.59 (0.009 с.) |

, поэтому в горновом газе всегда есть немного водорода. При вдувании в горн природного газа он неполностью скгорает по реакции

, поэтому в горновом газе всегда есть немного водорода. При вдувании в горн природного газа он неполностью скгорает по реакции  и в горновом газе значительно возрастает содержание водорода до 8 –15%. Так же заметно увеличивается объем горновых газов. Горновой газ образуется нагретый до высокой температуры и характеризуется высоким давлением. При движении к колошнику этот газ отдает тепло движущимся навстречу маттериалам и охлаждается, при этом давление его вследствии проеодоления сопротивления шихты понижается, а химически состав непрервыно изменяется и кол-во увеличивается.

и в горновом газе значительно возрастает содержание водорода до 8 –15%. Так же заметно увеличивается объем горновых газов. Горновой газ образуется нагретый до высокой температуры и характеризуется высоким давлением. При движении к колошнику этот газ отдает тепло движущимся навстречу маттериалам и охлаждается, при этом давление его вследствии проеодоления сопротивления шихты понижается, а химически состав непрервыно изменяется и кол-во увеличивается. . Количество водорода примерно неизменное, но в связи с увеличением количества газов, содержание водорода в них уменьшается. В конечном итоге изменение состава сводится к обогащению его диоксидом углерода.

. Количество водорода примерно неизменное, но в связи с увеличением количества газов, содержание водорода в них уменьшается. В конечном итоге изменение состава сводится к обогащению его диоксидом углерода.