Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление твердым С называется прямымСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

5. Твердофазные химические реакции Реакции, протекающие в твердых фазах имеют некоторые особенности. 1. В твердой фазе идут только экзотермические реакции. Выход продуктов определяется главным образом числом контактов реагирующих частиц. Химическое сродство играет второстепенную роль. 2. Важное значение имеет природа твердого продукта реакции. Располагаясь на контакте реагирующих веществ, продукт реакции может существенно тормозить реакцию, зоздавая препятствие для диффузии реагентов. 3. Независимо от массы вступающих в реакцию веществ, первым продуктом реакции оказывается вещество с наиболее простой кристаллической решеткой или с решеткой, легко сопрягающейся с решетками реагентов. Так в смеси СаО и SiO2, взятых в соотношении 3:1, 1:1, 1:3 (по массе) сначала образуется Са2SiO4 и лишь через 4-8 чассов в первой смеси появляется Са3SiO5 а во второй и третьей СаSiO3. При спекании офлюсованной шихты в твердой фазе преимущественно развиваются реакции образования ферритов кальция. Хотя химическое сродство СаО к SiO2 почти в два раза выше, чем к гематиту, число контактов частиц в первом случае во много раз выше, чем во втором.

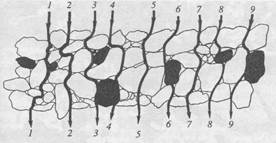

Схема вертикального разреза зоны горения твердого топлива (без учета образования расплава в этой зоне). Черное – топливные частицы, белое – рудные частицы и флюсы. Стрелки – направление движения струй воздуха 1-9 6. Плавление шихты и кристаллизация расплава при агломерации Хотя шихта не содержит легкоплавких компонентов, после начала реакций между твердыми фазами образуются новые соединения с пониженной температурой плавления. Первые капли ферритного и силикатного расплава начинают растворять в себе всю массу шихты в зоне горения твердого топлива, чему способствует их неограниченная растворимость в расплаве. СаО и MgO хорошо смачиваются и энергично растворяются в расплавах силикатов железа, а гематит и кварц – в расплавленных ферритах кальция. Таким образом, все вещество шихты оказывается в расплавленном состоянии и готовый агломерат образуется при кристаллизации этого расплава. В верхней части зоны горения при соприкосновении расплава с воздухом начинается его кристаллизация. При спекании неофлюсованного агломерата. (см рис 47 стр 96) При охлаждении расплава в интервале от линии ликвидуса до линии солидуса (1142оС) идет выпадение первичных кристаллов магнетита, Далее кристаллизуется эвтектика Fe3O4 – Fe2SiO4. Из за высокой скорости охлаждения значительная часть силикатного расплава не успевает кристаллизоваться и застывает в виде стекла. В случае офлюсованного агломерата, ввод извести несколько осложняет картину. При небольших количествах извести и известняка в агломерационной шихте вся известь входит в состав Са2SiO4 а оставшееся количество SiO2 в состав фаялита – Fe2SiO4. Образующиеся твердые растворы имеют формулу Сах Fe 2-x SiO4 (x=0-1,1). и называются Са-оливинами в отличие от природных оливинов MgFeSiO4. Таким образом, до основности СаО/ SiO2=0,5 агломерат состоит из кристаллов магнетита, скрепленных Са-оливинами и стеклом. При основности агломерата выше 0,5 фаялит растворяет в себе максимальное количество Са2SiO4, образуя насыщенный Са-оливина, а оставшееся количество Са2SiO4 выделяется из расплава в виде кристаллов силиката кальция. 7. Газодинамические и тепловые процессы при агломерации. Количество воздуха, подведенного к зоне горения топлива определяет скорость горения коксовой мелочи, а количество и температура отходящих из зоны горения газообразных продуктов реакции – интенсивность теплопередачи над этой зоной. Вертикальная скорость спекания при вакуумной агломерации прямо пропорциональна газопроницаемости спекаемого слоя. Dр = l(1-e)/e3×(rг w 2/2)×(h/Фd) – уравнение Эгона w – скорость газов, т.е. объем, просасываемый через 1 м2площади спекания в 1 сек, (м3/(м2×с)) l - коэффициент гидравлического сопротивления, функция крителия Рейнольдса h – толщина спекаемого слоя, м rг – плотность газов, кг/м3 d – средний диаметр зерна шихты, м Ф – коэффициент формы зерен шихты 0,6<Ф<1 e - порозность слоя шихты, т.е отношение объема межкусковых промежутков к общему объему слоя. Используется также упрощенное уравнение Рамзина Dр = Аh w n Коэффициент А – обратно пропорционален диаметру частиц, a n - прямо пропорционален размеру частиц и всегда меньше 2. Из этих уравнений следует, что при постоянном вакууме количество просасываемого воздуха уменьшается с увеличением высоты слоя. Казалось бы, выгоднее работать с низким слоем 180-200 мм, получая повышенную производительность установки. Однако спекание в тонком слое ведет к перерасходу коксовой мелочи и ухудшению качества агломерата. Увеличение вакуума позволяет увеличить скорость газов и к повышению производительности, но это связано с дополнительным расходом электроэнергии и увеличиваются вредные прососы между палеттами. В среднем половина просасываемого воздуха расходуется на вредные прососы. Важная задача – разработка эффективных уплотнений. Существует два режима агломерации

Прогрев шихты под зоной горения ускоряется при спекании шихт, не содержащих гидратов и карбонатов, а также с увеличением расхода воздуха. Таким образом, при любом режиме количество подводимого воздуха существенно влияет на вертикальную скорость спекания. Под зоной горения (нижняя ступень теплообмена) отходящие газы проходят между комками сырой шихты с большой теплоемкостью при этом на пути в 25-40 мм охлаждаются до 40-60°С. В конце спекания, когда зона горения подходит к постели, температура отходящих газов быстро повышается. При окончании горения температура газов опять снижается. Регулируя скорость движения палетт можно обеспечить постоянное положение температурного максимума по длине ленты. Над зоной горения (верхняя ступень теплообмена) всасываемый воздух нагревается готовым агломератом до 200-900°С в зависимости от толщины слоя агломерата. Такая регенерация тепла повышает тепловой к.п.д. агломерации, снижается расход коксовой мелочи и улучшает качество агломерата. Средняя температура агломерата при сходе с ленты - 600°С. Окончательное охлаждение происходит после дробления. 8. Поведение попутных элементов при агломерации. В ходе агломерации происходит выгорание сульфидной серы шихты. Реакция начинается при 250-280°С 4FeS2+11O2=2Fe2O3+8SO2 4FeS+7O2=2Fe2O3+4SO2 Выше 1383°С процесс развивается по реакциям 3FeS2+8O2=Fe3O4+6SO2 3FeS+5O2= Fe3O4+3SO2 В присутствии катализаторов (Fe2O3) до 40% SO2 окисляется до SO3. В отходящих газах установлено наличие Н2S и COS. В зоне горения сернистые соединения захватываются из газа железистым силикатным расплавом с образованием CaS. При температурах 900-1000°С известь, известняк и ферриты поглощают SO2 из газа СаО+ SO2+1/2Н2О = СаSO3×0.5 Н2О СаSO3×0.5 Н2О= СаSO3+0.5 Н2О СаSO3+1/2O2= СаSO4 Таким образом, высокая основность шихты ухудшает десульфурацию. Удалению сульфидной серы способствует повышенные расходы топлива. Удаление мышьяка, цинка, свинца при агломерации практически не имеет места. Однако при вводе в шихту хлорирующих добавок (СаСl2) образуются летучие хлориды. В этих условиях удается удалить до 90% Pb, 65%Zn, 60%As. 9. Металлургические свойства агломерата Высококачественный агломерат характеризуется высокой прочностью, высокой восстановимостью, высокой температурой начала размягчения и коротким интервалом размягчения. Прочность агломерата определяется строением его кусков и минералогическим составом. Кусок агломерата представляет собой Систему блоков, разделенных крупными порами. Структура похожа на виноградную гроздь. Периферийная зона каждого блока состоит из кристаллов магнетита, между которыми небольшое количество силикатной связки и стекла. Ближе к центру - промежуточная зона с повышенным количеством связки. В центре расположено одно или несколько силикатных озер, состоящих из Са-оливина. Абсолютные размеры блоков увеличиваются при укрупнении коксовой мелочи, используемой для спекания. При нагрузках в первую очередь разрушаются связи между блоками. Оптимальными являются блоки 15-20мм, образующиеся вокруг частиц коксика 1-3 мм. Способы улучшения качества. 1. Увеличение расхода твердого топлива улучшает прочность, но при этом снижается производительность. Поэтому целесообразно дополнительно подогревать спекаемый слой газовыми горелками.. 2. Добавка доломитизированного известняка. 3. Целесообразно спекать два прочных агломерата различной основности, которые затем смешиваются. Это позволяет не производить непрочный агломерат основностью 1,3-1,5. Восстановимость прямо пропорциональна поверхности пор офлюсованного агломерата и зависит от основности. Максимум восстановимости соответствует основности 1,4-1,5. Температура начала размягчения основностью 0,5-0,7 и 2-4 составляет 1100-1150 и 1200-1250°С. 10. Технико-экономические показатели процесса агломерации Производительность агломерационной ленты (т/сут) вычисляется по формуле Q = 14.4 F r vK F – площадь спекания, м2 v – вертикальная скорость спекания, м/мин r – насыпная масса шихты, т/м3 K – выход готового агломерата из шихты, % Насыпная масса агломерационной шихты колеблется от 1,7 до 2,2 т/м3 Насыпная масса несколько ниже для сидеритовых, бурожелезняковых и сильно офлюсованных шихт. Вертикальная скорость спекания зависит от газопроницаемости шихты, величины вакуума и других величин и находится в пределах 0,015 – 0,33 м/мин Выход годного агломерата обычно не превышает 70-80% и зависит от выхода спека из шихты К1, и выхода годного агломерата из спека К2. При подсчете К1 в долях единицы исходят из потери массы при спекании. Величина К2 зависит от прочности спека и составляет 63-78%. Средний удельный съем агломерата с 1 м2 площади спекания аглолент составляет 1,41 т/(м2×час). Простои 6,9% (в том числе текущие простои 2,76%, планово-предупредительные ремонты 3,02% и капитальные ремонты 1,12%). 12. Устройство агломерационных цехов. (рис в лекции) Современная агломерационная фабрика обеспечивает

Бункера для компонентов шихты заполняются сверху через решетки реверсивным ленточным конвейером. Дозировка компонентов на сборный конвейер ведется с помощью весовых ленточных дозаторов. Дозатор – это короткий конвейер, установленный под горловиной бункера. Скорость движения дозатора определяет массу подаваемого на сборный конвейер компонента шихты. Скорость регулируется с центрального пульта. Смешивание слегка увлажненной шихты осуществляется во вращающемся барабанном смесителе. Затем шихта по конвейеру направляется к барабану-окомкователю. Смешанная и окомкованная шихта из бункера укладывается питателем на агломерационную ленту. Предварительно другим питателем на колосниковую решетку укладывается постель. Палетты с шихтой проходят над вакуум-камерами. Над головной частью ленты установлен зажигательный горн. Отходящие газы по газопроводу поступают в пылеуловители. Для очистки газов используются батареи мультициклонов, а иногда и электроочистки. Запыленность отходящих газов удается снизить с 10-12 до 0,15 г/м3. Это решает проблему защиты окружающей среды и повышает стойкость лопаток эксгаустера. Между эксгаустером и дымовой трубой устанавливают главный шибер, с помощью которого регулируется работа эксгаустера. Регулировка вакуума осуществляется с помощью дроссельных клапанов. Готовый пирог падает с палетты в валковую дробилку, после чего на грохотах отделяется возврат. годный агломерат охлаждается в охладителях и конвейеров отправляется на грохоты холодного агломерата. Затем агломерат транспортируется в доменный цех. 13. Устройство агломерационной машины.

1 – спекательные тележки-палеты, 2 – укладчик постели, 3 – челноковый питатель ленты шихтой, 4 – газовый зажигательный горн, 5 – постель, 6 – зона сырой шихты, 7 – зона сушки и подогрева шихты, 8 – зона твердого горения топлива, 9 – зона готового агломерата, 10 – разгрузочный конец машины, 11 – вакуум камеры, 12 – ведущая звездочка привода ленты, 13 – сборный газопровод. Агломерационная машина представляет собой замкнутую цепь движущихся спекательных тележек-палетт, перемещающихся по рельсам с помощью привода, а по нижней холостой ветви под действием собственного веса. на стальной раме каждой палетты монтируется три ряда колосников. При движении по рабочей ветви колосники проходят над вакуум-камерами, соединенными с эксгаустером. Уплотнения препятствуют прососам воздуха между тележками, так что основная масса воздуха проходит через шихту. Укладка постели производится специальными питателями. Зажигание шихты производится с помощью зажигательного горна. Время пребывания палетты над горном – 1 мин. В тот момент, когда зона горения достигает постели палетта входит в закругление разгрузочной части. Сбрасывание сопровождается легким ударом, позволяющим очистить колосниковую решетку от заклинивших и приварившихся кусков. 14. Технология (схема) производства окатышей.

Процесс производства окатышей состоит из двух стадий. 1. Получение сырых (мокрых) окатышей 2. Упрочнение, которое включает · подсушку при t=300-600°C · обжиг при t=1200-1350°C Исходную шихту (возврат, концентрат, известняк) загружают в бункера, откуда при помощи дозаторов она подается на сборный транспортер и поступает в смесительный барабан. После смешивания шихта поступает по другому транспортеру в окомкователь или гранулятор. Для лучшего окомкования и обеспечения прочности к шихте добавляют бентонит (мелкодисперсная глина) в количестве 0,3-1,5% и воду в количестве 8-10%. В грануляторе при круговом движении шихта при помощи бентонита и воды постепенно превращается в гранулы – комки, достигающие 10-20 мм в диаметре. Наиболее распространен тарельчатый гранулятор. Также часто применяют барабанный, а иногда – конусный гранулятор. Тарельчатые грануляторы выпускают диаметром 5,5-7,0 м, они обеспечивают производительность 125-150 т/час. Оптимальных условий окатывания достигают подбором угла наклона тарели 40-60° и частоты вращения 6-9 об/мин. После гранулятора сырые окатыши падают в обжиговую машину. Обычно применяют ленточную конвейерную машину, подобную агломерационной. Реже применяются шахтные печи, вращающиеся трубчатые печи, последовательно расположенные колосниковая решетка и вращающаяся трубчатая печь. В этих агрегатах окатыши проходят сушку, подогрев и обжиг. Иногда сушку осуществляют в отдельном агрегате. У конвейерных машин ширина палетт составляет 3-4 м, рабочая площадь спекания 100-500м2, производительность их равна 2500-9000т/сут. Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. Зона обжига составляет 50% от общей площади машины. В зоне сушки окатыши подогревают до 250-400°С газами, поступающими из зон обжига и охлаждения. Циркуляция газов и удаление их в дымовую трубу осуществляется вентиляторами. В зоне обжига окатыши нагреваются до 1200-1350°С продуктами сгорания газообразного или жидкого (мазута) топлива, посасываемыми через слой окатышей на колосниковой решетке машины. В зоне охлаждения окатыши охлаждаются принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши поступают на грохот. Фракцию более 10 мм оправляют в доменный цех, а 0-10 мм – возврат. 15. Формирование сырых окатышей. Сырые окатыши формируются при окатывании тонкодисперсного железорудного материала, увлажненного до определенной степени. В системе железорудный материал – вода стремление к уменьшению энергии реализуется уменьшением поверхностного натяжения на границе раздела фаз (при взаимодействии с водой) и укрупнении частиц (в результате их сцепления). Таким образом, эта система обладает определенным термодинамическим стремлением к окомкованию. Процесс формирования гранул из железорудных концентратов включает смачивание, капиллярное насыщение, осмос, набухание, поверхностное диспергирование и др. Главный фактор, обеспечивающий прочность сцепления – удельная поверхность материала, которая тем больше, чем больше содержание наиболее мелких фракций. Другой фактор – содержание влаги в шихте. Силы сцепления пропорциональны максимальной молекулярной влагоемкости (ММВ), которая характеризует энергетическое состояние концентрата. Структурное состояние концентрата (его пористость связано с величиной максимальной капиллярной влагоемкости (МКВ). Предложено оценивать способность к окомкованию показателем комкуемости (К). К = Wммв/(Wммв- Wмкв). Wммв и Wмкв – соответственно показатели максимальных молекулярной и капиллярной влагоемкости материала. Для обеспечения достаточной прочности сырых окатышей добавляют связующие добавки (бентонит, его смесь с водой, известь, хлористый кальций, железный купорос, гуминовые вещества). Наибольшее применение нашел бентонит. При увлажнении он хорошо поглощает воду и увеличивается в объеме в 15-20 раз. При увлажнении он образует гели с сильно развитой удельной поверхностью (600-900 м2/т), которая в 7-10 раз превышает поверхности частиц других сортов глины. Но запасы бентонита ограничены и он относительно дорог, поэтому необходимо искать более распространенные и дешевые связующие материалы. 16. Высокотемпературное упрочнение окатышей Основная цель обжига – упрочнение до такой степени, чтобы выдерживать транспортировку, перегрузки и доменную плавку без значительного разрушения. При этом в отличие от агломерации нельзя доводить процесс до спекания материалов. Если не ограничить верхний предел температуры 1200-1350°С произойдет оплавление окатышей и сваривание их в крупные глыбы. При более низкой температуре – понижение прочности окатышей. Процессы, происходящие при нагреве окатышей. При нагреве окатышей протекает ряд процессов – разложение гидратов и карбонатов, окисление оксидов железа, твердофазные реакции. Разложение известняка. При быстром нагреве (200-420 °С/мин) в нейтральной или окислительной атмосфере диоксид углерода начинает выделяться из окатышей при 800-850 °С, что связано с замедлением прогрева окатышей. При нагреве со скоростью 80 °С/мин температура разложения известняка снижается до 730-750°С. Максимум скорости выделения диоксида углерода соответствует 1130-1170°С при быстром нагреве и 950-970 °С при медленном нагреве. Общее время выделения CO2 составляет 5,5-9,0 мин в первом случае и 7-12 мин во втором. При окислительном упрочняющем обжиге имеет место окисление магнетита до гематита, сопровождающееся заметным выделением тепла: 2Fe3O4 +1/2O2 = 3Fe2O3 + 231 МДж. Скорость процесса зависит от удельной поверхности пор образцов и состава газовой фазы. Практика обжига показала, что в реальных условиях максимальная степень окисления окатышей соответствует температурному интервалу 900-1100 °С. Важной причиной замедления окисления магнетита в окатышах являются размягчение и частичное оплавление окатышей (рис) Твердофазные реакции при обжиге окатышей приобретают заметное развитие. При окислительном обжиге неофлюсованных окатышей из магнетитовых концентратов ведущую роль играет реакция между Fe3O4 и SiO2 с образованием силикатов железа. Степень протекания этой реакции зависит от скорости окисления магнетита, так как гематит и кварц не реагируют. При обжиге офлюсованных окатышей в реакции участвуют Fe3O4, Fe2O3, CaO, MgO и SiO2, причем значение приобретает реакция образования ферритов кальция. Образующиеся соединения (силикаты железа и кальция, ферриты кальция) являются легкоплавкими. Поскольку при обжиге офлюсованных окатышей количество легкоплавких соединений больше, температура обжига окатышей не должна быть чрезмерно высокой. Иначе развиваются процессы оплавления окатышей, сплавления их в прочные гроздья и конгломераты, охлаждение и съем которых с обжиговых устройств, а также транспортировка и проплавка значительно затрудняются. Снижение температуры обжига приводит к падению прочности окатышей и появлению в структуре окатышей свободной извести, гидратация которой при хранении окатышей на воздухе сопровождается их разрушением. В связи с этим интервал температур обжига офлюсованных окатышей меньше, чем не офлюсованных. К технологии обжига офлюсованных известняком окатышей предъявляют ряд повышенных требований: тонкий помол известняка (для более полного усвоения извести), улучшенное качество смешения шихты, небольшой интервал температуры обжига. Однако добавка флюса к шихте приводит к улучшению качества окатышей, особенно прочности при хранении и восстановлении. Механизм и кинетика упрочнения железорудных окатышей. В работе Ю.С. Юсфина было показано, что упрочнение окатышей является усложненным вариантом процесса спекания дисперсных частиц. В отличие от спекания «классических» порошковых шихт обжиг окатышей имеет ряд особенностей, важнейшими из которых являются протекание в ходе обжига химических реакций, многокомпонентный состав шихты, выделение значительного количества газа, малая продолжительность процесса. Шихта для обжига окатышей представлена частицами очень малого размера, следовательно, обладает большой избыточной поверхностной энергией. Спекание является сложным самопроизвольным процессом приближения дисперсной системы (в данном случае окатыша) к равновесию. К причинам отклонения от равновесия, кроме избыточной поверхностной энергии, относится наличие макродефектов (пор), концентрационной неоднородности, микродефектов кристаллической решетки и др. Многообразием дефектов в системе объясняется и отсутствие единого механизма из залечивания. При обжиге окатышей высокотемпературное спекание частиц в прочную гранулу может проходить в двух режимах: с отсутствием жидкой фазы (твердофазное спекание) и при наличии некоторого количества расплава (жидкофазное спекание). Температурная граница, разделяющая области твердофазного и жидкофазного спекания, зависит от окислительно-восстановительного потенциала газовой фазы, от количества и состава пустой породы. Для окислденных окатышей температурная граница колеблется в интервале 1150-1250 °С. Объективным критерием протекания спекания частиц и упрочнения окатышей является длина контактов частиц шихты в окатыше, которая выражается в суммарной (или удельной) поверхности пор в окатыше и определяет его прочность. Протяженность границ тем больше, чем меньше поверхность пор и меньше размер зерна. Поэтому ранее предложенная трактовка упрочнения окатышей как результата рекристаллизации (роста размера) зерен оксидов железа является ошибочной. Зависимость прочностных свойств окатышей (офлюсованных и неофлюсованных) из Лебединского концентрата от удельной поверхности пор, замеренной методом ртутной порометрии (рис 3.57), имеет вид Pхол = Ae-bS, где Pхол – холодная прочность, Н/окатыш; S – удельная поверхность пор, м2/г; A и b – коэффициенты. На первой стадии спекания упрочнение протекает с уменьшением суммарного объема пор, поэтому для малого времени процесса (до 15-20 мин) изменение объемной пористости является характеристическим параметром упрочнения окатышей. На заключительных стадиях спекания объем пор может не изменяться при исчезновении мелких и росте размера крупных пор (процесс коалесценции). Поверхность пор при этом продолжает снижаться. В режиме твердофазного спекания обычно упрочняются окатыши нижних слоев конвейерной машины, а также неофлюсованные окатыши из богатых концентратов с низким (менее 2-3%) содержанием пустой породы. Твердофазное спекание оксидов железа начинает проявляться при 800-900 °С. При этом активно спекаются как гематит, так и матнетит. Кинетические закономерности твердофазного спекания обычно изучают, замеряя усадку окатышей в процессе обжига. … Скорости твердофазного упрочнения сравнительно низки. За реальное время обжига окатыши, изготовленные из концентратов, содержащих более 3% пустой породы, не успевают получить высокую «холодную» (т.е. при транспортировке и хранении) и «горячую» (т.е. при восстановительно-тепловой обработке) прочность. 17. Схема производства окатышей (3.3.5 стр 214) Металлизованные материалы можно использовать следующим образом 1. При обогащении бедных, комплексных и труднообогатимых руд. В этом случае целесообразно восстановить до металла и далее извлечь в концентрат (например, магнитной сепарацией) максимальную долю железа. Для этого процесса необходима максимально возможная степень металлизации. 2. Для применения в сталеплавильном производстве, исключая доменную плавку. Для этого процесса необходимы максимальная степень металлизации и использование чистых по вредным примесям и богатых (не более 5% пустой породы) железорудных концентратов. 3. Для переплавки в доменной печи. Последнее направление представляется весьма перспективным, поскольку в данном случае могут быть использованы рядовые шихтовые материалы, а эффективность использования металлизованных окатышей в доменной печи весьма высока. Согласно теоретическим расчетам и опытным данным, при степени металлизации доменной шихты до 50-60% каждые 10% металлизации обеспечивают снижение расхода кокса на 4-6% и прирост производительности на 5-7%. Следует подчеркнуть, что при производстве и проплавке в доменных печах металлизованных материалов суммарный расход твердого восстановителя остается прежним или даже несколько увеличивается. Экономичность процесса в этом случае определяется соотношением цен на дефицитное топливо, расходуемое на металлизацию, и на кокс, сэкономленный при проплавке металлизованной шихты в доменной печи. В настоящее время существуют две возможности производства металлизованных окатышей: i. металлизация обожженных окисленных окатышей ii. совмещение упрочнения и восстановления в одном технологическом процессе Последнее направление представляется более экономичным и более перспективным, однако его технологическое воплощение связано с рядом трудностей. В качестве восстановителя применяют газ (чаще всего продукты конверсии природного газа), твердое топливо (коксовая мелочь, антрацит, буроугольный полукокс и др) или их смесь. Для получения металлизованных материалов предлагается применять известные в промышленности агрегаты – конвейерную машину, шахтную печь и комбинированную установку. До настоящего времени нет достаточной ясности о преимуществах этих агрегатов, так как отсутствует практический опыт. Следует ожидать, что использование указанных конструкций связано с типом технологического процесса. 18. Металлургические свойства окатышей Прочность окатышей. Обожженные окатыши должны сохранять свою прочность от момента схода с обжиговой машины до загрузки в доменную печь. Для окатышей важна не только нагрузка, при которой происходит их разрушение, но и крупность получаемых кусков. В частности, в ДП нежелательно загружать куски <3-5мм. Прочность окатышей обычно оценивается двумя показателями: прочностью при испытании на раздавливание (Р/окатыш) и выходом мелкой фракции (0,5-0,6 мм) после испытания на истирание в барабане (гладком или с двумя-тремя полками). Первое испытание дает большой разброс значений (среднеквадратичное отклонение равно половине средней величины), поэтому для испытания следует отбирать не менее 40-50 образцов. На прочностные свойства окатышей влияет ряд технологических факторов. Из них основным является температура обжига, которая в значительной степени интенсифицирует процесс спекания, благоприятно влияя на свойства расплава, образующегося при обжиге. Температурная зависимость прочности имеет экстремальный характер. При превышении температурного оптимума (не одинакового для различных окатышей) наблюдается некоторое снижение прочности. Причинами этого явления считают диссоциацию гематита с образованием неоднородной структуры окатышей, а также образование чрезмерного количества расплава. Определенную роль в упрочнении играет и время пребывания окатышей при температуре обжига. Наиболее интенсивно упрочнение протекает в первые 5-20 мин. Затем этот процесс замедляется и возможно даже некоторое снижение прочности окатышей, что объясняется рекристаллизацией зерен оксидов железа, приводящей к уменьшению протяженности межзеренных границ. На прочность окатышей влияет ход процесса окисления оксидов железа. Установлено, что при окислении оксидов железа скорость уплотнения магнетита снижается, свидетельствуя об уменьшении скорости спекания и упрочнения образцов. Таким образом, целесообразно разделить процессы окисления и спекания, проводя низкотемпературное окисление (при 900-1000 °С). Для этоо необходимо поддерживать небольшой скорость подогрева окатышей (80-120°С/мин). Однако между прочностью окатышей и степенью их окисления нет определенной зависимости…. Воздействие на прочностные свойства окатышей оказывает и скорость охлаждения. При высоких скоростях охлаждения (более 100-150 °С/мин) прочность окатышей снижается, что обусловлено развитием термических напряжений. На прочность окатышей влияют количество и состав пустой породы, от которых зависят количество и свойства расплава, образующегося при обжиге окатышей. Влияние количества пустой породы на прочность офлюсованных окатышей более сложное: степень офлюсования окатышей должна значительнее влиять на прочность окатышей при малом количестве пустой породы, т.е. ри обжиге окатышей из богатых железорудных концентратов…. В последнее время в качестве флюса иногда используют доломит, что благотворно влияет на удаление серы при обжиге \. Кроме того, в окатышах, офлюсованных доломитом, резко снижается количество свободной извести, которая может привести к разрушению окатышей при гидратации. Замена известняка доломитом приводит к уменьшению количества расплава, т.е. дает возможность поднять температуру обжига. Использование магнезии приводит также к снижению содержания гематита, а следовательно, и к увеличению горячей прочности окатышей… Прочность окатышей при восстановлении. При восстановлении прочность железорудных окатышей существенно снижается. До настоящего времени нет единой методики определения прочности окатышей при их восстановлении. Наиболее простой метод сводится к определению раздавливающего усилия на восстановленный до определенной степени горячий или охлажденный окатыш и оценке выхода мелочи после разрушения…. Восстановимость. Восстановимость окатышей меняется в зависимости от их структуры и состава, что в свою очередь определяется режимом обжига. Наилучшей восстановимостью обладают окатыши, обожженные при 1000-1150 °С. В этих условиях упрочнение окатышей осуществляется исключительно по твердофазному механизму…

Качество окатышей характеризуется их · гранулометрическим составом – 97-95% 10-20мм и 3-5% 0-6мм, · прочностью (измеряется усилием, необходимым для раздавливания) 1,5-2,5кН/окатыш · восстановимостью. На прочность оказывает влияние · температура обжига (см предыдущий вопрос) · время пребывания в зоне обжига. наиболее интенсивно упрочнение происходит в первые 5-20мин, затем процесс замедляется и возможно даже уменьшение прочности. · ход процесса окисления. При окисления окислов железа скорость уплотнения магнетита снижается. Поэтому целесообразно разделить процессы окисления и спекания проводя низкотемпературное окисление при t=900-1000°С. Для этого поддерживают небольшую скорость подогрева окатышей (80-120°С/мин) · скорость охлаждения. При высоких скоростях охлаждения прочность снижается, что объясняется развитием термических напряжений. · Степень офлюсованности. Зависимость имеет экстремальный характер. Восстановимость окатышей также определяется режимом обжига. Наилучшей восстановимостью обладают окатыши, обожженные при t=1000-1150°С. Этих условиях упрочнение осуществляется по твердофазному механизму. Рудный минерал представлен в основном гематитом. Окатыш имеет пористую неоплавленную структуру. однако прочность таких окатышей низкая и поэтому такой режим не применяется. Решающую роль играет удельная поверхность пор, а также размер окатышей При увеличении размеров восстановимость падает, особенно при диаметре большем 16-18мм. 19. Поведение попутных элементов при получении окатышей. В обычных условиях окислительного упрочняющего обжига удаляется только сера. Фосфор, мышьяк, цинк из окатышей не удаляются. При получении неофлюсованных окатышей из сернистых концентратов степень удаления серы – 95-99%. Окислительная атмосфера обеспечивает высокую степень окисления серы и переводу ее в газовую фазу в виде SO2. Однако в присутствии известняки степень десульфурации снижается. Двуокись серы поглощается окислами железа, кальция, магния, ферритами и силикатами кальция СаО+ SO2 0,5О2= СаSO4× СаСО3+ SO2 + 0,5О2= СаSO4×+СО2 СаО×Fe2O3+ SO2 0,5О2= СаSO4×+ Fe2O3 Сульфат кальция – устойчивое соединение. На содержание серы оказывает влияние температурный режим и особенно скорость нагрева и конечная температура обжига. Если нагрев ведется медленно, то вся сера переходит в сульфат кальция. Разложение сульфата кальция интенсифицируется с ростом температуры. Но при оплавлении окатышей десульфурация осложняется. Десульфурация ухудшается и при увеличении основности. Замена известняка доломитом снижает содержание серы, так как сульфат магния менее прочен, чем сульфат кальция. 20. Технико-экономические показатели процесса производства железорудных окатышей. Удельная производительность машин – 0,89 т/(м2ч), а для агломерата – 1,40 т/(м2ч), Расход условного топлива 41,5 кг/т, а для агломерата – 65,95 кг/т. Значительно меньшая удельная производительность машин для производства окатышей приводит к более высоким затратам на процесс их производства. При выборе метода окускования железорудного материала следует учитывать удаленность ГОКа от потребителя, наличие в руде вредных примесей, дисперсность сырья и др.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 810; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.15.112 (0.016 с.) |