Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление газом в ДП называется непрямым (косвенным)Содержание книги

Поиск на нашем сайте

Восстановление газом в ДП называется непрямым (косвенным) Ресурсосбережение при производстве окатышей, агломерата Железорудная часть, используемая при производстве агломерата, представляет из себя смесь концентрата и аглоруды (соотношения могут колебаться от 0%↔100% до 100%↔0%, правда при 100% руды концентрация железа становится низкой). В окатышах железорудной частью является только концентрат (9…16мм, 25 мм). Топливо: При производстве агломерата применяют 2 вида топлива: 1. твердое топливо, которое дается в шихту коксовая мелочь и антрацитовые угли 2. горючий газ (природный газ, природный газ + доменный газ + коксовый газ, доменный газ +) При производстве окатышей применятся только один вид топлива – в шихту при этом твердое топливо не подается, а подается природный газ и мазут. Флюс используется в обоих процессах

Бентонит. Сейчас вместо него для повышения прочности используется хлороформ, его требуется гораздо меньше, хотя и стоит он дороже (3…4кг/(т окатышей) бентонита или 1 кг/(т окатышей) бентонита и 100г/(т окатышей) флороформ). В агломератном производстве используются также мелкодисперсные отходы доменной печи (пыль, шламы, окалина, конвертерный шлак) В производстве окатышей могут быть так же применимы мелкодисперсные отходы, но это зависит от типа предприятия: ГОК – шламы после газоотчистки, ЛМНК – цех в составе предприятия – все отходы.

I – сушка, II – обжиг, III – охлаждение, 1 – шихтовые бункера, 2 – сборный транспортер, 3 – смесительный барабан, 4 – бункер для бентонита, 5 – тарельчатый гранулятор, 6 – обжиговая машина, 7 – вентиляторы, 8 – грохот. Происходит в два этапа: 1. Окомкование влажной тонкодисперсной шихты в окомкователях (т.н. производство сырых окатышей) 1.1. Железорудный материал (шихта) 1.2. Увлажнение 1.3. Добавка для прочности бентонита, Н2О, извести, хлористого кальция (CaCl2), железного купороса 1.4. Получение гранул: 1.4.1. Барабанный окомкователь 1.4.2. Тарельчатый окомкователь 2. упрочнение окатышей (существует два способа – обжиговый и безобжиговый) 2.1. Высокотемпературное упрочнение проходит в: 2.1.1. Шахтных печах 2.1.2. Конвейерных машинах 2.1.3. Комбинированных установках, состоящих из: 2.1.3.1. Конвейерной машины

1 – спекательные тележки-палеты, 2 – укладчик постели, 3 – челноковый питатель ленты шихтой, 4 – газовый зажигательный горн, 5 – постель, 6 – зона сырой шихты, 7 – зона сушки и подогрева шихты, 8 – зона твердого горения топлива, 9 – зона готового агломерата, 10 – разгрузочный конец машины, 11 – вакуум камеры, 12 – ведущая звездочка привода ленты, 13 – сборный газопровод. 2.1.3.2. Вращающейся обжиговой печи Сравнение металлургических свойств агломерата и окатышей. Основным преимуществом окатышей является прочность в холодном состоянии, что позволяет транспортировать их на большие расстояния. Поэтому в окатышах, загружаемых в доменную печь, содержится меньше мелочи, чем в агломерате. Значительно выше в окатышах и содержание железа. Однако меньшая окисленность и большее количество связки в агломерате обеспечивает его более высокую прочность при восстановлении. Агломерат по сравнению с окатышами дает меньше мелочи при восстановлении в доменной печи. Таким образом, содержание мелочи в шахте печи при проплавке агломерата и окатышей выравнивается. Однако эффективность плавки на окатышах несколько снижается из-за того, что при их восстановлении образуется большее по сравнению с агломератом количество пылеватой фракции, затрудняющей процессы в шахте печи. Поэтому более высокое содержание железа в окатышах используется менее эффективно, чем можно было бы ожидать. Повышение содержания железа в окатышах на 1% приводит к росту производительности и снижению расхода кокса на 1-1,5%, вместо 1,5-2,5% при проплавке агломерата. Восстановимость окатышей по сравнению с агломератом выше, а содержание серы при равной основности больше. При выборе метода окускования железорудных материалов следует учитывать такие обстоятельства, как удаленность горнодобывающего предприятия от потребителя, наличие в руде вредных примесей, тонину помола и др. Поведение щелочей. Значительное количество щелочей накапливается в печи, интенсивно разрушая футеровку. Проблема поведения щелочей вновь привлекла внимание после начала применения железорудных окатышей в доменной шихте, поскольку связующие вещества при их производстве содержали повышенное количество щелочей. Оксиды калия и натрия полностью восстанавливаются в основном прямым путем К2О + С = 2Кгаз + СО - 250,8 МДж; (1) Na2O + С = 2Naгаз + СО - 310,6 МДж. (2) Газообразные щелочные металлы образуют циркуляционный контур по аналогии с цинком, вызывая тем самым повышение расхода углерода на восстановление. Возможно образование цианидов. К2СО3 + 4С + N2 = 2KCN + ЗСО; (1) Na2CO3+4С+N2=2NaCN+ЗСО.(2) Фосфор попадает в доменную печь в виде солей фосфорной кислоты, основными из которых являются вивианит Fe3(PO)4·8H2O и апатит Ca(PO4)2·CaF2. Восстановление фосфора из этих соединений начинается при умеренных температурах, однако заметно проявляется лишь при 900-1000 оС и выше (водородом) или при 1000-1200 оС (оксидом углерода). При высоких температурах CO2 неустойчив и по реакции газификации с углеродом переходит в CO, поэтому суммарные реакции имеют вид прямого восстановления: 2Fe3(PO4)2 + 16C = 3Fe2P + P + 16CO Ca3(PO4)2 + 5C = 3CaO + 2P + 5CO (4.54) В случае железофосфорных соединений происходит одновременное восстановление железа и фосфора. Фосфор или фосфид активно растворяются в железе. В реальных условиях доменной плавки фосфор, попадающий с шихтой в доменную печь, целиком переходит в металл, поэтому фосфор является крайне нежелательной примесью доменной шихты. Прямое восстановление фосфора наряду с затратой твердого углерода сопровождается большим расходом тепла. Например, на реакцию восстановления фосфора по (4.54) требуется 1634 МДж. Это следует учитывать при плавке фосфористых руд. Влияние фосфора на растворимость углерода в железорудистых расплавах оценивают по уравнению ∆ТPC = -0.84Np (при Np <= 0.04) Растворимость фосфора в твердом железе при 1323 К составляет 2,8%. Состав газа восстановителя. Увеличение содержание в смеси нейтрального газа заметно снижает скорость восстановления. Например при 800°С по мере увеличения доли азота в смеси с окисью углерода от 20 до 80%. время, необходимое для достижения степени врсстановления 90% увеличилось от 37 до 90 мин. Свойства рудного материала. На скорость влияют размер пор рудного материала, размер куска и его минералогический состав. Чем больше размер куска, тем длительнее процесс восстановления. В состав куска могут входить как легко, так и трудновосстановимые минералы. Кроме того в ходе восстановления протекают самостоятельные процессы, которые влияют на скорость процесса. Так в ходе восстановления возможны твердофазные реакции например между Fe3O4 и SiO2, спекание металлических и оксидных компонентов и др. Качество чугуна. К важнейшим свойствам чугуна относят его химический состав, количество неметаллических включений, форму выделения углерода, количество растворенных газов, физический нагрев. Качество чугуна зависит от режима плавки, количество углерода зависит от выдержки чугуна в горне. Кроме содержания углерода на качество чугуна влияют содержание кремния, марганца, серы, фосфора, а также микропримесей, содержание которых может доходить до 0,2%. Неметаллические включения в чугуне представлены оксидами, карбонитридами, сульфидами и фосфидной эвтектикой. Карбонитриды, связанные с наличием титана, отличаются высокой дисперсностью, их количество может превышать количество оксидов в несколько раз. Размеры включений сульфидов больше, чем оксидов и карбонитридов. Газы в чугуне представлены в основном кислородом, водородом и азотом. Работа на подготовленных материалах, вывод из шихты сырой руды и известняка, сведение до минимума числа перешихтовок, обеспечение ровного хода процесса, оптимальный тепловой режим существенно улучшают качество чугуна.

44. Шлакообразование в доменной печи. Помимо гугуна, в доменной печи образуется шлак, в который переходят невосстановившиеся окислы элементов, т.е. СаО, MgO, Al2O3, SiO2 и небольшое количество MnO и FeO. Сначала образуется первичный шлак, в котором содержится повышенное количество MnO и FeO.

По мере опускания и нагрева первичного шлака изменяются его состав и количество. В нем растворяются все большие количества СаО, MgO, Al2O3, SiO2, а содержание MnO и FeO уменьшается вследствие восстановления Fe и Mn и, когда шлак приближается к горну, почти все содержащиеся в шлаке железо и значительное количество марганца успевают восстановиться. Естественно, что при переплавке офлюсованного агломерата процесс шлакообразования облегчается, а MnO и FeO принимают в нем незначительное участие. На горизонте фурм к шлаку присоединяется зола сгоревшего кокса. Сера переходит в шлак постепенно, вступая во взаимодействие с окисью кальция и частично с окисью магния. Окончательно ее содержание в шлаке устанавливается в горне при контакте чугуна со шлаком. От свойств первичного и конечного шлаков зависит ровность схода шихты и содержание серы в чугуне. Конечный шлак на 85 – 95 % состоит из SiO2, Al2O3 и СаО и, кроме того, содержит 2 – 10 % MgO, 0,2 – 0,6 % FeO, 0,3 – 2 % MnO и 1,5 – 2,5 % S в основном в виде СаS. Для оценки свойств шлаков пользуются коэффициентами, показывающими соотношение между главными компонентами шлака. Например, пользуются показателем основности СаО/ SiO2 или (СаО + MgO)/SiO2. Отношение (СаО + MgO)/SiO2 для разных условий плавки колеблется в пределах 1,05 – 1,45. Верхний предел относится к выплавке чугуна на коксе с повышенным содержанием серы. Благоприятное влияние на жидкоподвижность шлака оказывает MgO, поэтому стремятся, чтобы в шлаке было 6 – 10 % MgO. Для оценки качества шлаков большое значение имеют их физические свойства, к числу которых относят вязкость, температуру плавления и энтальпию. Теплообмен в доменной печи. Распределение температур в слое шихты является одним из важнейших условий, определяющих ход доменной плавки. В свою очередь температурное поле в слое зависит от теплообмене между газом-теплоносителем и шихтой. Тепло, выделяющееся в горне доменной печи, не может быть усвоено только ее нижней частью. Значительная доля тепла передается в верхние зоны, обусловливая высокую степень использования тепла в доменной печи. Во всех случаях теплоносителем является газ, образующийся у фурм печи, а поглотителем тепла – твердые или жидкие материалы. Кокс – основной источник тепла. Теплопередача в слое кусковых материалов – сложное явление. Нагрев кусков в доменной печи осуществляется конвекцией, излучением и теплопроводностью, причем конвекция – основной тип теплопередачи от газа к материалам, по крайней мере в зоне умеренных температур. Излучение играет значительную роль в зоне фурменных очагов. Теплопроводность имеет место при прогреве куска материала от поверхности к центру. В отличие от простого случая нагрева в доменной печи имеют место такие сложные явления, как эндотермические и экзотермические реакции, плавление материалов; определенное значение имеют тепловые потери. Для учета этих явлений Б.И. Китаевым введено понятие «кажущейся» удельной теплоемкости, под которой понимают количество тепла, необходимое для охлаждения или нагрева единицы потока вещества на 1

W’=W(1+qp/(W+dt/dτ)) для Wш и W’=W(1-qп/(W+dt/dτ)) для Wг эффективность теплообмена зависит от отношения тепловых эквивалентов( Существует 2 зоны верхняя(m<1) и нижняя (m>1)

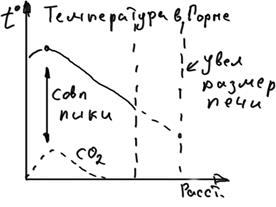

Разложени известняка, плавление, прямое восстановление – все это увеличивает Никогда Ткг = Тшихты или окружающей среды. Важно уменьшить Ткг. При малой теплопроводности кусков нагрев лимитируется внутренним теплообменом, а при высокой – внешним Окислительная зона. Горение куска кокса начинается при взаимодействии с кислородом при условии, что температура в месте взаимодействия достаточна для течения реакции. Молекулы СО2 реагируют с молекулами С, образуя СО; снаружи благодаря диффузии, в пограничный слой проникают новые молекулы кислорода, которые окисляют СО и взаимодействуют с углеродом поверхности. Так как в слое газа либо присутствуюе молекулы кислорода, которые окисляют окись углерода, либо они дуда диффундируют, в результате образуется СО2. Если свободных молекул О2 мало, то кроме СО2 образуется СО. Зону, где существует свободный кислород называют окислительной. На размеры окислительной зоны влияют: · Объем дутья: чем больше Vд тем больше размеры окислительной зоны. В среднем объем дутья – 2 объема печи · Скорость дутья: чем больше скорость тем больше размер. Увеличивается кинетическая энергия, больше струя дутья отбрасывает куски кокса дальше. · Давление дутья – чем больше, тем больше размер · Температура дутья – чем больше, тем меньше размер. При увеличении Тд увеличивается Т в горне, следовательно увеличивается скорость всех процессов, следовательно увеличивется скорость горения. · Содержание кислорода: чем больше, тем меньше размер. С увеличением · ПГ: чем больше, тем больше размер. Так как приводит к уменьшению Т в горне (так же как и мазут и ПУТ) · Влажность дутья: чем больше, тем меньше размер. Из-за уменьшения Т в горне · Крупность и пористость кусков кокса: увеличивается размер фурменной зоны с увеличением размера кусков и уменьшением пористости. 54. Температура в горне (рис 125 стр. 246)

Теоретическая температура в горне вычисляется поформуле

За пределами окислительной зоны температура газа постепенно падает в направлении к центру горна. Интенсивность снижения температуры зависит от развития реакции прямого восстановления в зоне восстановления и от количества газов, проникающих из окислительной зоны в центр горна. Чем больше газа проходит к центру печи, тем меньше изменяется температура по радиусу горна и тем выше температура в центре. При недостаточном или слабом движении газового потока падение температуры резкое. При повышении температуры больше 2500 увеличивается давление в печи, шихта не может идти вниз, начинают испаряться элементы и забиваются поры. Таким образом достигнут предел по температуре. Нагрев дутья Является эффективным методом интенсификации плавки. Увеличивается производительность печи, снижжается температура колошникового газа, так как с увеличеним нагрева дутья и сокращением расхода кокса в шихте отношение При повыешнии температуры дутья увеличивается требования к фракционному составу шихты, поскольку в этих условиях снижается газопроницаемость слоя, так как при повышении нагрева дутья возрастают объем и давление в горне, т.е. увеличивается давление газов снизу, затрудняющее плавный сход шихты. Это вызывает дальнейшее повышение давления и затрдунения в сходе шихты. Из-за уменьшения расхода кокса уменьшается газопроницаемость слоя шихты(т.к. у кокса выше газопроницаемость, чем у рудных материалов). Следовательно увеличение температуры дутья заставляет проводить определенные мероприятия, главным образом связанные с улучшением качества шихтовых материалов и особенно с их восстановимостью и сохранением прочности при восстановлении. Температура дутья в современной ДП примерно 900—1000С Увлажнение дутья. В дутье ДП всегда имеется некоторая доля водяных паров. Водяной пар разлогается по реакции Основной результат увлажнение дутья является снижение температуры фурменных очагов(из-за отрицательного теплового эффекта реакции), обогащение дутья кислородом влаги, а горнового газа – активным восстановителем – водородом. Снижение прихода тепла из-за диссоциации компенсируется увеличением температуры дутья. (для компенсации 1% пара в дутье надо увеличить температуру на 40С) При постоянном тепловом режиме горна возрастает доля кислорода в дутье и количество водорода в горновом газе. Перове увеличивает производительность печи, второе – улучшает восстановительною способность газа, а следовательно уменьшает расход кокса. Изменение степени не прямого восстановления можно оценить по формуле Вдувание УВ и кислорода снизило значение увлажненного дутья, но увлажнение является хорошим инструментом «тонкого» и быстрого регулирования состояния нижней зоны печи, т.к. почти без опаздания влияет на тепловой режим горна. Обогащение дутья кислородом Эффективность использования кислорода в печи определяется суммарным воздействием ряда факторов. 1. Основным результатом обогащения дутья кислородом является интенсификация горения углерода у фурм, вызванная тем, что в единицу времени в печь вводят больше массовых единиц кислорода. Это в свою очередь означает увеличение количества углерода, сгорающего в единицу времени у фурм, т. е. рост производительности доменной печи. Но поскольку перепад давлений между горном и колошником печи снижается, то, не повышая давления газа, количество сжигаемого в единицу времени углерода можно увеличить. 2. Уменьшение выхода газа в горне приводит к существенному перераспределению тепла в печи. Увеличение Понижение температур в шахте печи вызывает запаздывание непрямого восстановления, после чего степень использования восстановительной способности газа-восстановителя и общая степень непрямого восстановления могут снизиться с отрицательными последствиями для расхода горючего. Перераспределение температур в печи может нарушить сход материалов; так, при понижении горизонта шлакообразования в верхнюю часть заплечиков приходят твердые и слаборазмягченные массы. При этом возможны заклинивание материалов и неровный ход печи, под-висания, тугой ход, ход с осадками. 3. Снижение количества дутья на единицу углерода, а следовательно и чугуна, вызывает уменьшение прихода тепла с дутьем. Это связано с выводом из дутья нагретого азота, который основную часть своего тепла оставляет в печи. При определенных условиях снижение прихода тепла с азотом более не перекрывается относительным снижением потерь тепла через колошник и стенки печи. Таким образом, доменная печь получит меньше тепла, что потребует дальнейшего роста температуры дутья или перерасхода кокса. 4. Рост содержания кислорода в дутье и вывод из него азота означает значительный рост доли газа-восстановителя в печном газе. На рис. 4.106 приведен график изменения состава и количества газа в доменной печи при изменении содержания кислорода в дутье. Так, если при атмосферном дутье доля оксида углерода в горновом газе со- ставляет -35%, то при 25% О2 она равна 40, а при 40% О2 в дутье — 57%. Увеличение доли восстановителя должно привести к улучшению условий и величин непрямого восстановления. 5. Увеличение производительности печи приводит к снижению удельных тепловых потерь. 6. Уменьшение количества газа в горне при неизменном приходе тепла должно вызывать повышение температуры в горне печи. Вдувание мазута в горн печи Мазут оказывает аналогичное природному газу воздействие на доменную плавку. Отличие заключается в том, что мазут при горении у фурм вносит в печь больше тепла (из-за меньшей теплоты разложения и большего количества углерода), образует в горне несколько меньше горновых газов и вносит в печь меньше водорода. Теплота сгорания мазута у фурм составляет 6100—6400 кДж/кг, т. е. несколько меньше, чем для кокса, и значительно больше, чем для природного газа. Вдувание мазута в горн вызывает некоторое (но меньшее по сравнению с природным газом) снижение температуры в горне печи. Опыт промышленного производства показал, что 1 кг мазута экономит 0,9-1,3 кг кокса. При пересчете с кокса на углерод кокса коэффициент замены 1 кг углерода кокса на 1 кг углерода мазута k т составит следующую величину: допускают, что коэффициент замены равен 1,2 кг/кг; в 1,2 кг кокса (при содер-

жании углерода в коксе 85%) содержится 1,2-0,85 = 1,02 кг углерода; в 1 кг мазута, содержащем 84% углерода, находится 1,0*0,84 = 0,84 кг углерода. Тогда коэффициент замены составит 1,02/0,84 = 1,21 кг углерода кокса/кг углерода мазута, что существенно ниже, чем в случае замены кокса природным газом. С увеличением количества вдуваемого мазута экономия кокса и коэффициент замены кокса мазутом снижаются. На рис. 4.112 приведена зависимость коэффициента замены кокса мазутом от количества вводимого в горн мазута (по данным фирмы «Феникс Рейнрор», ФРГ). Основной эффект воздействия мазута связан с прямой заменой углерода кокса углеродом мазута. Поскольку в печь вносится водорода значительно меньше, чем с природным и коксовым газами, влияние улучшения восстановительных условий, в частности снижение степени прямого восстановления, проявляется в меньшей степени. По сравнению с природным газом и коксом мазут вносит в печь больше серы. Однако промышленный опыт показал, что на содержание серы в чугуне это не влияет. Определенной проблемой являются транспортировка мазута в печи и его равномерная подача в зону горения. Высокая вязкость холодного мазута вызывает необходимость некоторого его подогрева. Ограничения количества вдуваемого в печь мазута те же, что и в случае использования природного газа, а именно, ухудшение газодинамики плавки и снижение температуры в горне печи. Вдуванию большого количества мазута в горн препятствует также то обстоятельство, что в фурменной зоне горит только часть мазута; выделяющийся сажистый углерод нарушает ход плавки. Вдувание угля в горн печи Большим преимуществом пылевидного угля по сравнению с другими видами топлива является его низкая стоимость. При вдувании измельченного твердого топлива затраты и тепла на процессы термического его разложения небольшие, что обеспечивает сравнительно высокий (особенно по отношению к при родному и коксовому газам) приход тепла в горн доменной печи. Основным следствием воздействия измельченного угля на процесс является непосредственная замена углерода кокса углеродом угля Поэтому коэффициент замены кокса углем во многом зависит от свойств угля, в частности от содержания в нем углерода, золы, серы и влаги. Чем выше содержание углерода в угле, тем большее значение имеет прямая замена им углерода кокса, тем выше приход тепла и горн лечи и выше коэффициент замены кокса углем. В отличие от газообразных и жидких восстановителей уголь практически не содержит водорода (кроме содержащегося в летучих и водяном паре), поэтому вдувание угля в горн оказывает слабое влияние на ход восстановительных процессов. Зола угля несколько увеличивает выход шлака в печи, что снижает экономию кокса при вводе угля в печь. Сера, вносимая углем, может частично переходить в чугун, что требует ограничения используемых углей по их сернистости. При вдувании угля газодингамические условия плавки практически не меняются. В связи с этим лимитирующим фактором количества используемого твердого топлива является нагрев горна. Уменьшение прихода тепла в горн из-за меньшей по сравнению с коксом теплоты сгорания угля и наличия водяных паров, претерпевающих в горне диссоциацию, приводит к снижению температуры горна. Поэтому в доменной плавке следует использовать высушенные угли. На основе результатов многочисленных исследований на горячих стендах и на доменных печах в настоящее время хорошо известны условия, которые обеспечивают замену до 40—45% кокса вдуваемым пылеугольным топливом. К ним относятся: 1. Высокое качество кокса, применяемого в доменной плавке. 2. Высокое качество угля, используемого для вдувания в доменную печь. 3. Применение специальной техники вдувания, обеспечивающей полноту сжигания угля в фурменной зоне. 4. Обогащение дутья кислородом и вдувание кислорода совместно с углем. При вдувании большого количества угля уменьшается объемная доля кокса в шихте, что повышает требования к обеспечению газопроницаемости столба шихты в шахте и коксового тотермана в горне. Главным условием выполнения этих требований является применение высококачественного кокса, обладающего высокой холодной и горячей прочностью. Требования к качеству углей для вдувания в доменную печь сводятся к следующему: • низкая зольность (не более 10—12%); • высокое содержание летучих (30-40%); • низкое содержание серы (не более 1%); • высокая температура плавления золы (более 1400 °С); • тонкое измельчение (80% крупностью 200 мм); • хорошая измельчаемость. Особое значение имеет зольность вдуваемого угля, которая определяет коэффициент замены кокса углем, влияет на содержание кремния в чугуне и на выход шлака. Кроме того, абразивные свойства угля, влияющие на стойкость трубопроводов системы его вдувания, также определяются зольностью угля. В связи со снижением газопроницаемости столба шихты при вдувании значительных количеств ПУТ и для поддержания производительности печей на необходимом уровне расход дутья сокращают, обогащая его кислородом. Особенностью технологии плавки при вдувании ПУТ является создание в осевой части печи коксовой отдушины из крупного кокса. На печах с конусными аппаратами для этого применяют специальные приемы загрузки. Для вдувания используют угли как с высоким, так и с низким содержанием летучих веществ. В связи с тем, что уголь не успевает сгорать в фурменной зоне, считают что для вдувания лучше использовать угли, несгоревшие частички которых имеют повышенную реакционную способность. Профиль доменной печи Профиль доменной печи, ограничивающий ее рабочее пространство, так называемый «полезный объем», является важнейшей частью конструкции печей. В зависимости от его очертаний доменная печь может быть склонна к периферийному или осевому ходу, к неустойчивости заданного режима. Поэтому исключительно важно создание так называемого «рационального» профиля, обеспечивающего стабильный ровный ход и максимальное использование восстановительной способности газа. Чем правильнее расчет профиля, тем лучше использование химической и физической энергии газов, ровнее ход печи, равномернее разгар футеровки и больше стабильность соотношений основных размеров рабочего и проектного профилей. При неравномерном разгаре футеровки, т.е. при искажении профиля, производительность печи снижается, а расход кокса увеличивается.

Профиль доменной печи (рис.) подразделяют на составные части. Горн (нижняя цилиндрическая часть печи) в свою очередь делится на верхний и нижний, или соответственно на фурменную зону и металлоприемник. Между наиболее широкой цилиндрической частью профиля — распаром и горном находятся заплечики, представляющие собой усеченный конус, обращенный широким основанием к распару. Выше распара находятся шахта, имеющая форму усеченного конуса, и цилиндрический колошник. Основные размеры профиля: полезная и полная высота печи, высота отдельных его частей (горна, заплечиков, распара, шахты, ко-юшника) и их диаметры. Основные размеры указанных частей профиля определяют рабочее пространство печи, т. е. так называемый ее полезный объем (V0), равный объему печи от оси чугунной летки до кромки большого конуса или засыпного устройства аппарата в крайнем опущенном положении. Полной высотой в отличие от полезной называют расстояние от оси чугунной летки до верхней кромки основного опорного кольца колошника, на которое опирается засыпной аппарат. Разность полной и полезной высот определяется его высотой.

Футеровка доменной печи. Кладка ДП выполняется обычно комбинацией двух размеров огнеупорного кирпича – нормального (230 мм) и полуторного (345 мм) с перевязкой швов в радиальном и вертикальном направлениях. Применяются также большемерные огнеупоры, в том числе углеродистые, в зависимости от принятой конструкции кладки. Лещадь печи сооружается из кирпича лучших марок: лещадного, высокоглиноземистого, углеродистого. Конструктивными элементами кладки являются: лещадь, грн (в том числе металлоприемник и фурменная зона), заплечики, распар, шахта, колошник, купол печи, который иногда вместо огнеупорного кирпича предохраняется плитами с охлаждением или торкретированием огнеупорным бетоном. По вспомогательным объектам различают футеровку: восходящих газопроводов и свечей; нисходящих газопроводов; пылеуловителей; тракта горячего дутья и фурменных рукавов. Для различных проемов – фурменных отверстий, чугунных и шлаковых леток, а также деталей воздухопроводящих магистралей – применяют специальный арочный кирпич. Толщина футеровки определяется проектом печи в зависимости от материалов и условий работы с учетом специальных стандартов и конструкций. При этом имеется в виду, что тепловое и химическое воздействие на кладку возрастает от верха печи к низу, а механические нагрузки, наоборот, преобладают главным образом в верхних 2/3 высоты шахты и имеют свой максимум в цилиндрической части колошника, где кладка испытывает наибольшее ударное воздействие от падающих с засыпного аппарата шихтовых материалов.

Охлаждение доменной печи. Охлаждение ДП преследует цель максимального сохранения футеровки и создания такой защиты кожуха от воздействия высоких температур, при которой печь могла бы работать даже при больших местных повреждениях кладки. Охлаждение по видам теплоносителя делится на два основных способа: холодной технической водой и кипящей (диаэрированной) водой с использованием в качестве охлаждающего фактора скрытой теплоты парообразования. Второй способ известен под названием испарительного охлаждения. Оба способа охлаждения разделяются на горизонтальное и вертикальное. В первом случае холодильники шахты, распара, заплечиков и фурменной зоны устанавливаются в массиве кладки горизонтально, а во втором – вертикально по охлаждаемой поверхности, прикрепляясь к внутренней стороне кожуха печи специальными болтами. Охлаждение металлоприемника и боковой поверхности лещади при всех условиях осуществляется только вертикальными холодильниками. Преимущества горизонтальной системы сводятся к большей поверхности охлаждения, достигающей 3 м2/м3 кладки, возможности смены холодильников в межремонтные периоды, лучшей сохранности проектного профиля и соотношений его размеров. Недостатком горизонтальной системы охлаждения является плохая герметичность кожуха, ослабление его вырезами для холодильников, относительная легкость их прогара при обнажении по мере износа кладки или оползания гарниссажа. При вертикальной системе охлаждения печи имеет лучшую, по сравнению с предыдущей строительную прочность, более герметичен, не ослаблен вырезами, но имеет меньшую площадь охлаждения (2 м2/м3 кладки). В зависимости от принятого способа охлаждения теплоносителем служит вода или пароводяная смесь. Схемы охлаждения технической водой бывают прямоточными и оборотными. В оборотных схемах отработанная вода проходит через охладительные установки и используется повторно. Естественные потери при этом компенсируются добавкой свежей воды.

Фурменный прибор. Фурменное устройство состоит из: полой медной литой или штампованной из листовой меди воздушной фурмы с толщиной стеноо до 8 и 5 – 6 мм в торцевой части; полой медного (иногда бронзового) литого фурменного холодильника, называемого также воздушной амбразурой, и чугунной амбразуры с залитой в нее спиральной охлаждающей трубкой – фурменного холодильника, который крепится к кожуху горна болтами. Кроме того, к фурменному прибору относятся: сопло, передающее дутье из подвижного фурменного колена в фурму; подвижное колено с патрубком и гляделкой в нем для наблюдения за работой фурмы и приливами для соединения с неподвижным коленом; неподвижное колено (фурменный рукав), соединяющееся через штуцер фурменного прибора с кольцевой трубкой горячего дутья (колено имеет хомут с серьгами и закрепляющими их клиньями) и, наконец, натяжной болт с п

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 646; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.244.240 (0.028 с.) |

при протекании в потоке необходимых для нориального ведения плавки превращений и с учетом потерь.

при протекании в потоке необходимых для нориального ведения плавки превращений и с учетом потерь. - водяной эквивалент – кол-во тепла необходимое для изменения потока на 1

- водяной эквивалент – кол-во тепла необходимое для изменения потока на 1

, следовательно

, следовательно )

)

увеличивается Тдутья, следовательно уменьшается окислительная зона.

увеличивается Тдутья, следовательно уменьшается окислительная зона.

= 1700-2500°C.

= 1700-2500°C. для верхней зоны доменной печи растет. При неизменной рудной нагрузке температура колошника не изменяется, а тепло дутья используется на перегрев продуктов плавки, восстановление трудновсстановимых окислов и т.д. Снижается величина тепловых потерь, т.к. при скоращени расхода горючего производительность доменной печи увеличивается. Использование нагрева позволяет покрыть затраты тепла на восстановление трудновосстановимых углвеодородов.

для верхней зоны доменной печи растет. При неизменной рудной нагрузке температура колошника не изменяется, а тепло дутья используется на перегрев продуктов плавки, восстановление трудновсстановимых окислов и т.д. Снижается величина тепловых потерь, т.к. при скоращени расхода горючего производительность доменной печи увеличивается. Использование нагрева позволяет покрыть затраты тепла на восстановление трудновосстановимых углвеодородов. , т.к. при избытке углерода кокса кислород в основном используется для сгорания углерода.

, т.к. при избытке углерода кокса кислород в основном используется для сгорания углерода.

вызывает снижение величины нижней зоны теплообмена и значительное увеличение размера верхней ступени теплообмена. Таким образом, в горне и нижней части заплечиков сосредоточивается большое количество тепла, а в вышележащих горизонтах приток тепла становится меньше и температура ниже. Это аналогично перераспределению температур при повышении нагрева дутья, но сказывается значительно резче. Увеличение отношения

вызывает снижение величины нижней зоны теплообмена и значительное увеличение размера верхней ступени теплообмена. Таким образом, в горне и нижней части заплечиков сосредоточивается большое количество тепла, а в вышележащих горизонтах приток тепла становится меньше и температура ниже. Это аналогично перераспределению температур при повышении нагрева дутья, но сказывается значительно резче. Увеличение отношения  , т. е. разность начальных и конечных температур газов стремится к разности конечных и начальных температур шихты, а это, в свою очередь, означает снижение температуры колошникового газа и потерь тепла с колошниковым газом. Однако наряду с этим положительным фактором перераспределение температурных зон в печи имеет и отрицательные последствия.

, т. е. разность начальных и конечных температур газов стремится к разности конечных и начальных температур шихты, а это, в свою очередь, означает снижение температуры колошникового газа и потерь тепла с колошниковым газом. Однако наряду с этим положительным фактором перераспределение температурных зон в печи имеет и отрицательные последствия.