Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дослідження параметрів точності та якості деталей машинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Теоретичні відомості Точність деталей

Точність в машинобудуванні має велике значення для підвищення експлуатаційних якостей машини і технології їх виробництва. Квалітет є мірою точності. Із збільшенням квалітету точність знижується (допуск збільшується). Допуск - різниця між найбільшим і якнайменшим граничними значеннями (розмірів, масової частки, маси), задається на геометричні розміри деталей, механічні, фізичні і хімічні властивості. Призначається (вибирається) виходячи з технологічної точності або вимог до виробу (продукту). Будь-яке значення параметра, що опиняється в заданому інтервалі, є допустимим. Розмір - числове значення лінійної величини (діаметру, довжини і т. п.) у вибраних одиницях вимірювання. Дійсний розмір - розмір елементу, встановлений вимірюванням. Граничні розміри - два гранично допустимих розміру елементу, між якими повинен знаходитися (або яким може бути рівний) дійсний розмір. Номінальний розмір - розмір, щодо якого визначаються відхилення. Відхилення - різниця між розміром (дійсним або граничним розміром) і відповідним номінальним розміром. Дійсне відхилення - різниця між дійсним і відповідним номінальним розмірами. Для охоплюючих розмірів (типу «вал») розміри, квалітети та відхилення позначаються великими літерами, а для охоплюваних (типу «отвір») – малими літерами (рис. 2.1).

Рисунок 2.1. Граничні відхилення розмірів отвору та валу

Граничне відхилення - різниця між граничним і відповідним номінальним розмірами. Розрізняють верхнє і нижнє граничні відхилення. Верхнє відхилення ES, es – різниця між найбільшим граничним і відповідним номінальним розмірами (ES – верхнє відхилення отвору; es — верхнє відхилення валу) Нижнє відхилення EI, ei – різниця між найменшим граничним і відповідним номінальним розмірами. (ЕI – нижнє відхилення отвору; ei – нижнє відхилення валу). Допуск по квалітету може позначатися буквами IT з вказівкою номера квалітета, наприклад IT8 - допуск по 8-му квалітету. Квалітети з 01 до 4-го використовуються для виготовлення калібрів, і контркалібрів. Квалітети від 5-го до 12-го застосовують для виготовлення деталей, створюючих сполучення. Квалітети від 13-го до 18-го використовують для параметрів деталей, що не створюючих сполучень і не роблять визначального впливу. На діаметри від 1 до 500 мм одиниця допуску функціонально пов'язана з номінальним розміром, мкм. Розмір деталі, його точність та інші характеристики можуть бути представлені на креслені: - у вигляді двох граничних відхилень між якими знаходиться дійсний розмір, наприклад - поєднанням букв (букви) і номера квалітета, наприклад H8, h8, js6, k5 (граничні відхилення в такому випадку визначаються згідно нормативних таблиць); - у виглячі числового значення допуску (дуже рідко); - та ін.

Якість поверхонь деталі

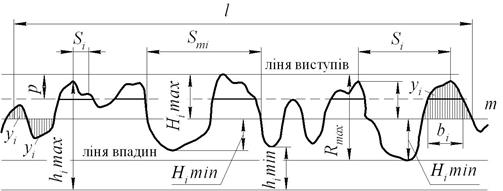

Якість обробленої поверхні характеризують її шорсткість, хвилястість, наявність мікротріщин, надривів, подрібнення структури, нагартування і залишкові напруження. Шорсткість має визначальний вплив на експлуатаційні властивості виробів – стійкість проти спрацювання, втомну міцність, корозійну стійкість тощо. Шорсткістю називають сукупність нерівностей поверхні деталі на певній (базовій) її довжині. Відповідно до ГОСТ 2789-73 для кількісної оцінки шорсткості існують шість параметрів (рис. 2.2): • середнє арифметичне відхилення профілю (Ra); • висота нерівностей профілю за десятьма точками (Rz); • найбільша висота нерівностей (Rmax); • середній крок нерівностей (Smi); • середній крок нерівностей за їх вершинами (Si); • відносна довжина профілю (l).

Рисунок 2.2. Параметри шорсткості поверхні

Найбільш часто, як показники шорсткості використовують середнє арифметичне відхилення профілю (Ra) та висоту нерівностей профілю за десятьма точками (Rz). Чим більше значення шорсткості, тим біль шорстокою є поверхня. Базою для відліку висот виступів і западин нерівностей, властивості яких нормуються, служить середня лінія профілю - базова лінія, що має форму номінального профілю і проведена так, що в межах базової довжини середнє квадратичне відхилення профілю до цієї лінії мінімальне. Через нижчу і вищу точки профілю в межах базової довжини L проводять лінії виступів і западин профілю паралельно до середньої лінії. Відстань між цими лініями і визначає найбільшу висоту нерівностей профілю Rmax. Середнє арифметичне відхилення профілю Ra визначається як середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини:

або приблизно:

Висота нерівностей профілю по десяти точках Rz рівна середній арифметичній сумі абсолютних відхилень точок п'яти найбільших максимумів Hi max і п'яти найбільших мінімумів Hi min профілю в межах базової довжини:

Замість середньої лінії також визначають відстань від вищих точок п'яти найбільших максимумів hi max і нижчих точок п'яти якнайменших мінімумів hi min до лінії, яка паралельна середній лінії і не перетинає профіль.

Середній крок нерівностей Sm обчислюють як середньоарифметичне значення кроку нерівностей Si m в межах базової довжини:

Середній крок нерівностей профілю по вершинах S - середнє арифметичне значення кроку нерівностей профілю по вершинах Si в межах базової довжини:

Під опорною довжиною профілю

На додаток до кількісних параметрів для повнішої характеристики шорсткості вказують напрям нерівностей (таб. 2.1):

Таблиця 2.1 – Напрям нерівностей шорсткості та її позначення

З чотирнадцяти існуючих класів шорсткості найбільш грубою і шорсткою є поверхня першого класу (Rz = 160...320 мкм), а найбільш гладкою – поверхня чотирнадцятого класу (Rz < 0,1 мкм). Рівень шорсткості залежить від умов різання наприклад, для зменшення шорсткості необхідно або збільшити радіус заокруглення вершини різця, або зменшити кути різця в плані. Шорсткість відноситься до мікрогеометрії твердого тіла і визначає його найважливіші експлуатаційні якості. Перш за все зносостійкість від стирання, міцність, герметичність з'єднань деталей, хімічна стійкість, зовнішній вигляд. Залежно від умов роботи поверхні призначається параметр шорсткості при проектуванні деталей машин, також існує зв'язок між граничним відхиленням розміру і шорсткістю. Шорсткість поверхонь на кресленні деталі вказують для усіх поверхонь, що виконуються, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку 2.3.

Рисунок 2.3 – Позначення шорсткості

Якщо знак шорсткості поміщають в правому верхньому кутку креслення (він відноситься до усіх поверхонь деталі), а якщо за ним у дужках вказано символ шорсткості, то цей параметр відноситься до решти поверхонь, шорсткість яких не вказана безпосередньо.

Відповідність шорсткості поверхні певним видам механічної обробки представлена в таблиці 3.2. У машинобудуванні необхідну точність і якість поверхневого шару деталі можна забезпечити переважно методами механічної і термічної обробки. Під хвилястістю поверхні розуміють сукупність періодично повторюваних висот і западин, що утворюють нерівності поверхні, в яких відстань між суміжними висотами або западинами значно більша, ніж у шорсткостей. За формулою хвиля наближається до синусоїди. Висота хвилі Hхв. змінюється у межах 0,5...500 мкм, а крок Lхв. – 1...15 мм. Відношення Hхв./Lхв. знаходиться у межах 1/1000…1/50. Зростання висоти хвиль спричиняє підвищене зношування, ослаблення пресових з’єднань, порушення геометричності за рахунок зменшення фактичної площі контакту спряжених поверхонь. Хвилястість поверхні викликається нерівномірністю процесу різання внаслідок коливань верстата, інструменту та деталі. Крім того, отримана хвилястість поверхні на попередній операції може бути джерелом виникнення коливань на послідовних переходах. У цілому, дві розглядувані характеристики якості взаємозв’язані з точністю розмірів. Високій точності завжди відповідає мала шорсткість і хвилястість поверхні. Це визначається не тільки експлуатацією виробу, але й необхідністю отримання стійких і надійних результатів вимірювання. Порядок виконання роботи 1. Одержати відповідні деталі, проаналізувати якість та точність поверхонь 2. Визанчити найбільш високоточні та якісні поверхні.

Питання для самоконтролю 1. Що визначає точність поверхні? 2. Що визначає якість поверхні? 3. Що таке шорсткість? 4. Що таке квалітет?

Література 1. Основы технологии машиностроения: Учебник для вузов /В.М. Кован, В.С. Корсаков и др.; Под ред. Корсакова. -изд. 3-е, доп. И перераб. -М.: "Машиностроение", 1977; 336 с.с ил. 2. Технология машиностроения: В 2 т. Т. 1. Основы технологии машиностроения: Учебник для вузов /В.М. Бурцев, А.С. Васильев, А.М. Дальский и др.; Под редакцией А.М. Дальского. - 2-е изд., стереотип. -М.:Изд-во МГТУ им. Н.Э. Баумана, 2001; 564 с., ил. Лабораторна робота 3

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 729; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.114.199 (0.007 с.) |

,

,  ,

,  ,

,  (якщо одне з відхилень не вказане, то його значення рівне нулю);

(якщо одне з відхилень не вказане, то його значення рівне нулю);

[мкм] (2.1)

[мкм] (2.1) .[мкм] (2.2)

.[мкм] (2.2) .[мкм] (2.3)

.[мкм] (2.3) .[мкм] (2.4)

.[мкм] (2.4)

.[мкм] (2.5)

.[мкм] (2.5) .[мкм] (2.6)

.[мкм] (2.6) розуміють суму довжин відрізків в межах базової довжини, що відсікаються на заданому рівні в матеріалі виступів профілю лінією еквідистантною до середньої лінії. Відносна опорна довжина профілю tp визначається як відношення опорної довжини профілю

розуміють суму довжин відрізків в межах базової довжини, що відсікаються на заданому рівні в матеріалі виступів профілю лінією еквідистантною до середньої лінії. Відносна опорна довжина профілю tp визначається як відношення опорної довжини профілю  .[мкм] (2.7)

.[мкм] (2.7)

– позначення шорсткості поверхні, яка має бути утворена тільки видаленням шару матеріалу.

– позначення шорсткості поверхні, яка має бути утворена тільки видаленням шару матеріалу. – позначенні шорсткості поверхні, яка має бути утворена без видалення шару матеріалу (в багатьох випадках, це може свідчити, про те що повнрхня отримується на стадії виготовлення заготовки).

– позначенні шорсткості поверхні, яка має бути утворена без видалення шару матеріалу (в багатьох випадках, це може свідчити, про те що повнрхня отримується на стадії виготовлення заготовки).