Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

До виконання лабораторних робіт з дисципліниСодержание книги

Поиск на нашем сайте

ЧАСТИНА 1 Міністерство освіти і науки України Вінницький національний технічний університет

Методичні вказівки До виконання лабораторних робіт з дисципліни «Технологічні основи машинобудування» ЧАСТИНА 1

Вінниця ВНТУ

Рекомендовано до друку Методичною радою Вінницького національного технічного університету (протокол №? від??.??. 2013 р.)

Рецензенти: В. І. Савуляк, доктор технічних наук, професор І. В. Севостьянов, кандидат технічних наук, доцент

Методичні вказівки до виконання лабораторних робіт з дисципліни «Технологічні основи машинобудування» / Укладачі: Ю.А. Бурєнніков, Методичні вказівки містять теоретичний матеріал та алгоритм виконання лабораторних робіт з дисципліни ««Технологічні основи машинобудування»» для студентів спеціальності «Технології машинобудування» всіх форм навчання. Методичні вказівки виконано згідно з програмою дисципліни «Вступ до фаху» ВНТУ.

ЗМІСТ

Лабораторна робота 1 Промислові матеріали, Мета роботи: ознайомитись із промисловими матералами та вивчити їх основні фізико-механічні властивоті. Чорні метали та сплави

До чорних металів відносяться чавуни і сталі, що є сплавами заліза з вуглецем, до складу яких входять ще і кремній, марганець, сірка і інші елементи. Чавун - залізовуглицевий сплав, в якому зміст вуглецю перевищує 2%. До складу його також входять кремній, марганець, фосфор і сірка. Чавун виплавляється в доменних печах із залізняку. Початковими матеріалами для його отримання окрім руди служать паливо і флюси. Залізняк є гірською породою, в якій містяться з'єднання заліза і домішки інших елементів. Чавун одержують з червоного, бурого і магнітного железняків. Як паливо використовують головним чином кам'яно-вугільний кокс. Флюси застосовують для відділення від залізняку порожньої породи (оксиди кремнезему, кальцію, марганцю), яка, сприяючи утворенню шлаків, робить шкідливий вплив на процес виплавки чавуну. У чавуні вуглець міститься у вільному стані у вигляді графіту або в зв'язаному стані у вигляді карбіду заліза або цементиту. Чавуни, в яких вуглець знаходиться у вигляді графіту, мають в зламі сірий колір і грубозернисту будову. Вони добре обробляються ріжучим інструментом, мають високі ливарні якості, відносно невисоку температуру плавлення (1100-1200°С), невелику усадку (1%) і застосовуються для виготовлення багатьох деталей машин і механізмів. Ці чавуни називаються сірими або ливарними. Чавуни, в яких вуглець міститься тільки у вигляді хімічного з'єднання із залізом, мають в зламі білий колір. Вони погано обробляються ріжучим інструментом і звичайно використовуються для отримання сталі. Ці чавуни називаються білими або передільними. Окрім білого і сірого чавунів для відливання деталей в тракторному, автомобільному і інших галузях промисловості уживається ще і так званий ковкий чавун, який виходить з білого чавуну спеціальним відпалом (томлінням) його в особливих нагрівальних печах при температурі 950-1000°С. При цьому надмірна крихкість в твердість, характерні для білого чавуну, набагато знижуються. Ковкий чавун, як і сірий, не кується, а назва «ковкий» указує лише на значну його пластичність. Для підвищення міцності чавуни легують, тобто вводять в їх склад нікель, хром, молібден, мідь і інші елементи (легований чавун), а також модифікують, тобто додають магній, алюміній, кальцій, кремній (модифікований чавун). Найбільше застосування одержали чавуни наступних марок: відливання з сірого чавуну: СЧ-10, СЧ-15, СЧ-18, СЧ-20 і ін. (ГОСТ 1412-79); відливання з ковкого чавуну: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12 і ін. (ГОСТ 1215-79). Букви і цифри марок чавуну позначають: СЧ - сірий чавун, КЧ - ковкий чавун. Цифри після букв у сірого чавуну указують на межу міцності при розтягуванні. Сталь - сплав заліза з вуглецем, що містить вуглецю не більш 2%. В порівнянні з чавуном сталь володіє значно вищими физико-механічними властивостями. Вона відрізняється високою міцністю, добре обробляється різанням, її можна кувати, прокатувати, гартувати. Крім того, сталь в розплавленому стані рідкотекуча, з неї виготовляють різні відливання. Тому вона широко застосовується у всіх областях народного господарства, особливо в машинобудуванні. Сталь одержують з передільного чавуну його переплавленням і видаленням надлишку вуглецю, кремнію, марганцю і інших домішок і виплавляють в мартенах, електропечах і конверторах. Найпоширенішим способом отримання звичних сортів сталі є мартенівський, а для виплавки високоякісних сталей застосовують електроплавлення. Сталь, виплавлена з чавуну на металургійних заводах, у вигляді злитків поступає в прокатні, ковальські або пресові цехи, де переробляється на фасонний і листовий прокат, а також в поковки різної форми і розмірів. Всі вживані в даний час сталі класифікуються по наступних ознаках: по хімічному складу - вуглецева, легована; за якістю - сталь звичайної якості, якісна, високоякісна; за призначенням - конструкційна, інструментальна. Вуглецева сталь широко використовується в промисловості. Основним складником, що визначає її механічні і інші властивості, є вуглець. Збільшення змісту вуглецю в сталі підвищує міцність і твердість, але зменшує в'язкість і робить її крихкішою. Залежно від призначення вуглецева сталь ділиться на конструкційну і інструментальну. Вуглецеві конструкційні сталі діляться на сталі звичайної якості (ГОСТ 380-78) і якісні (ГОСТ 1050-74). Залежно від умов і ступеня розкислювання розрізняють спокійні сталі (сп), напівспокійні(пс) і киплячі (кп). Сталі звичайної якості маркірують буквами Ст (сталь) і цифрами 1, 2, 3.....6 (Ст0, Ст1, Ст2 і т.д.). Чим більше це число, тим більше в ній міститься вуглецю. Залежно від призначення ці сталі діляться на три групи: група А - сталі, що поставляються по механічних властивостях без уточнення їх хімічного складу (Ст0, Ст1кп, Ст2пс, Ст1сп, Ст2кп, Ст2сп, Ст3кп і ін.); група б - сталі з гарантійним хімічним складом (БСт0, БСт1кп, БСт1сп, БСт2кп і ін.); група В - сталі підвищеної якості з гарантованим хімічним складом і механічними властивостями (ВСт2, ВСт3, ВСт4, ВСт5). Цифри, що позначають марку сталі, показують середній вміст в сталі вуглецю в сотих частках відсотка (наприклад, сталь марки 45 містить в середньому 0,45% вуглецю). Нізкоуглеродістиє сталі марок 05, 08, 10, 20, 25 застосовуються для малонавантажених деталей, виготовлення яких пов'язане із зваркою і штампуванням. З средньовуглицевих сталей марок 40, 45, 50, 55 виготовляють осі, вали, зубчаті колеса і інші деталі. Високовуглецеві сталі йдуть на виготовлення спіральних пружин, тросів і інших відповідальних деталей. Інструментальна якісна сталь позначається буквою У, після якої ставиться цифра, вказуюча вміст вуглецю в десятих частках відсотка, наприклад У7, У8, У10 і т.д. Інструментальна високоякісна сталь містить менше, ніж якісна, шкідливих домішок (сірі, фосфору). Маркірують її так само, як і якісну, але з додаванням букви А, наприклад У7А, У8А і т.д. Застосовується інструментальна вуглецева сталь для виготовлення різних інструментів (ударних, ріжучих, вимірювальних і ін.). До складу легованої сталі окрім вуглецю вводять елементи, поліпшуючі її властивості. До таких елементів відносяться: хром, нікель, кремній, вольфрам, марганець, ванадій, кобальт і ін. Залежно від легуючих елементів, що вводяться, сталі діляться на хромові, нікелеві, крем'янисті, хромонікелеві, хромованадієві і ін. Легуючі елементи додають сталі залежно від її призначення необхідні властивості. Розглянемо, який вплив роблять вони на властивості сталі. Хром сприяє збільшенню міцності сталі, її твердості і опірності зносу. Нікель збільшує міцність, в'язкість і твердість сталі, підвищує її корозійну стійкість і прожарювану. Кремній при змісті його більше 0,8% збільшує міцність, твердість і пружність сталі, знижуючи при цьому її в'язкість. Марганець підвищує твердість і міцність сталі, покращує її зварюваність і прожарювана. Легована сталь по кількості введених в неї легуючих елементів класифікується на низьколегіровану (до 5% легуючих елементів), средньолегіровану (від 5 до 10%) і високолеговану (понад 10%). За призначенням легована сталь, як і вуглецева, підрозділяється на конструкційну і інструментальну. Легуючі елементи, введені до складу сталі згідно стандарту мають наступні позначення: X - хром, У - вольфрам, М - молібден, Ф - ванадій, До - кобальт, Г - марганець, Т - титан, З - кремній, Н - нікель, Д - мідь, Ю - алюміній, Р - бір, А - азот. Високоякісну сталь позначають з додаванням в кінці маркіровки букви А. Легована сталь маркірується поєднанням цифр і букв. Перші дві цифри позначають середній зміст вуглецю в сотих частках відсотка, букви - легуючі елементи, подальші за буквами цифри - вміст у відсотках цих елементів в сталі. Так, марка 40Х позначає хромову сталь із змістом 0,4% вуглецю і 1% хрому; 12ХНЗА - кульгаво-нікелеву сталь, що містить біля 0,12%-вуглецю, 1% хрому і 3% нікелю і т.д. З конструкційної легованої сталі виготовляють відповідальні деталі машин і різні металеві конструкції. Для поліпшення механічних властивостей деталі з цієї сталі піддаються термічній обробці. До конструкційних легованих сталям відносяться: хромова (15Х, 20Х, 30Х і ін.), хромованадієва (15ХФ, 20ХФ, 40ХФ), хромокремнієва (33ХС, 38ХС, 40ХС), хромонікелева (12ХН2, 12ХНЗА і ін.). Інструментальна легована сталь в порівнянні з вуглецевою володіє зносостійкістю, вона глибша прожарюється, забезпечує підвищену в'язкість в загартованому стані і менш схильна до деформацій і тріщин при гарті. Ріжучі властивості легованих сталей приблизно такі ж, як і вуглецевих, тому що у них низька теплостійкість, рівна 200-250°С. Призначення деяких марок легованих інструментальних сталей наступне: сталь 9ХС застосовується для виготовлення плашок, свердел, розгорток, фрез, гребінок і мітчиків; сталі 11Х і 13Х -для напилків, бритвених ножів, хірургічний і гравіювання інструмент; сталь ХВГ-для довгих мітчиків, розгорток і інших інструментів. Для виготовлення ріжучого інструменту застосовується швидкоріжуча сталь, яку так назвали за високі ріжучі властивості. Завдяки наявності в її складі вольфраму і ванадію ця сталь володіє високою теплостійкістю, червоностійкість, тобто здатністю зберігати високі твердість і зносостійкість при підвищених температурах. Інструмент, виготовлений з швидкорізальної сталі, нагріваючись в процесі різання до 550-600°С, не втрачає своїх ріжучих властивостей.

Композиційні матеріали

Композиційними матеріалами (КМ), або композитами, називають матеріали, отримані поєднанням двох або більше компонентів, які нерозчинні або малорозчинні один в одному і мають властивості, що сильно відрізняються. Один компонент пластичний (зв’язувальна речовина, або матриця), а другий має високі характеристики міцності (наповнювач, або зміцнювач). Таким чином, у КМ кожний компонент грає свою специфічну роль: матриця забезпечує пластичність, зміцнювач - міцність матеріалу; Особливий клас КМ - це природні КМ. Класифікація композиційних матеріалів КМ класифікують за рядом ознак: за формою зміцнювального компонента (волокнисті, дисперсно-зміцнені, шаруваті). Волокна можуть бути безперервними і дискретними; за видом матеріалу матриці (металеві, керамічні, полімерні, вуглецеві); за схемою армування (для волокнистих матеріалів) - з одноосьовим, двохосьовим, трьохосьовим, багато осьовим армуванням; за видом матеріалу зміцнювача (металеві частинки, металеві волокна і шари, вуглецеві, борні, скляні, органічні, керамічні волокна). Залежно від технології введення армувальних волокон у матрицю застосовують різні форми армувальних елементів - нитки, джгути, стрічки, тканини. У КМ на основі полімерних матриць як полімер використовують епоксидні, фенольні, поліуретанові, поліамідні смоли. Ці смоли мають низьку густину, невисоку температуру полімеризації, високу міцність і жорсткість, достатню адгезійну міцність з основними видами армувальних волокон, гарні технологічні властивості. Як матеріали зміцнювачів застосовують високоміцні і високо жорсткі (з високим модулем пружності Е) волокна всіх перелічених вище типів залежно від умов роботи виробу. Ними можуть бути тонкий дріт, спеціально виготовлені волокна, вуса. Діаметр волокон змінюється від одиниць до декількох десятків мікрометрів. У КМ з металевою матрицею основним матеріалом для матриць є сплави на основі Аl, Мg, Ті, іноді нікелеві сплави. Як зміцнювач використовують вуглецеві волокна, нитки з карбіду кремнію, оксиди алюмінію, бору, тонкі дроти металів. У КМ керамічного типу матрицею служать оксиди, нітриди, карбіди, інтерметаліди. Властивості та використання КМ Властивості КМ залежать від матеріалу матриці і зміцнювача, кількісного їх співвідношення, форми зміцнювача, для волокнистих КМ - від схеми армування і довжини волокон. Матриця зв'язує композицію, придає їй форму. Від властивостей матриці залежать технологічні режими одержання КМ і такі важливі характеристики, як робоча температура, густина, питома міцність. КМ з металевою матрицею Механізм зміцнення таких КМ дисперсними частинками і волокнами принципово різний. У дисперсно-зміцнених КМ міцність залежить від здатності дисперсних частинок гальмувати рух дислокацій у матриці. При цьому основне навантаження сприймає матриця, і міцність великою мірою залежить від відстані між частинками та їх розмірів. Залежно від розміру зміцнювальних частинок дисперсно-зміцнені матеріали поділяють на два типи: матеріали з частинками 0,01.-.0,1 мкм у кількості до 15 % і композити з частинками, які перевищують за розмірами 1 мкм, при загальній кількості більше 25 %. В матеріалах першого типу матриця несе основне навантаження, тоді як частинки утруднюють переміщення дислокацій і тим самим викликають зміцнення. Коефіцієнт зміцнення, оцінений як відношення тимчасового опору композиту до тимчасового опору матриці σкомп /σматр, для них може досягати 15. У композитах другого типу навантаження розподіляється між матрицею й зміцнювальними частинками. Крім того, ці частинки, як і в першому випадку, перешкоджають руху дислокацій. Загальне зміцнення σкомп /σматр досягає 25. Прикладом композитів першого типу може бути А1, зміцнений високодисперсними частинками А12О3. Ці матеріали зберігають свою міцність до високих температур (~ 0,8 Тпл), стійкі проти повзучості. Такі композити, як правило, одержують методами порошкової металургії. Вони знаходять застосування як жароміцні і жаростійкі матеріали. До матеріалів другої групи відносяться широко розповсюджені тверді сплави, виготовлені методом порошкової металургії (WС-Со, ТіС-Со та ін.). Сплави цього типу застосовують для різального інструменту, матриць, пуансонів, лопаток турбін. В композитах, армованих волокнами, матриця є середовищем, що передає навантаження волокнам і розподіляє його між ними. Отже, міцність таких КМ при незмінній кількості зміцнювача залежить від міцності волокон, сили зчеплення між волокнами і матрицею і від опору матриці зсуву. Як приклад приведемо композит "Алор" (алюмінієва матриця + органічне волокно). Якщо в А1 σв ~ 50 МПа, то в такому КМ σв ~ 500-600 МПа, а швидкість росту тріщини, у порівнянні з А1, знижується більш ніж у 20 разів. Це зумовлено гальмуванням розвитку тріщини волокнами. Важливу роль у зміцненні волокнистих матеріалів грає відношення довжини волокна до його діаметра: чим воно більше, тим вище міцність КМ. В ряді конструкцій використовуються комбінації (гібриди) різних видів зміцнювачів. Такі КМ називають гібридними. Як правило, вони мають вищі технологічні та службові характеристики, оскільки в них досягається можливість поєднання переваг різних матеріалів. Кількість зміцнювана у волокнистих КМ може мінятися від декількох відсотків до 70 - 80 %, а коефіцієнт зміцнення досягає 50. Великий інтерес представляють шаруваті КМ, в яких чергуються шари металів з різними властивостями. Властивості цих матеріалів можна охарактеризувати таким прикладом. Високоміцна середньо вуглецева сталь після гартування і низького відпуску має σв ~ 2000 МПа, Кіс ~ 44-54 МПам при КСU ~ 18 Дж/см2. Якщо ж листи такої сталі з'єднати між собою пластичним нікелевим прошарком, то зразки такого композиту не руйнуються при роботі удару 166 Дж. Дослідження показали, що тріщина затримується вже біля першого м'якого прошарку. Аналогічні дані про істотне зростання в'язкості руйнування були отримані для шаруватого матеріалу, у якому чергувалися смуги аустенітної сталі типу 10Х18Н ЮТ і м'якої мало вуглецевої сталі Ст2кп. КМ з неметалевою матрицею Як уже говорилося, для матриць застосовують керамічні та полімерні матеріали, у тому числі вуглецеві. У кожному випадку матриця грає свою певну роль. Полімерні матриці (епоксидна, фенолоформальдегідна, поліамідна) в основному служать для зв'язування зміцнювача і придання виробу потрібної форми. Зміцнювальними матеріалами є, головним чином, волокна (скляні, вуглецеві, борні, органічні), вуса карбідів, нітридів, боридів, оксидів, а також металевий дріт. Армувальні матеріали можуть бути у вигляді окремих волокон або ниток, джгутів, стрічок, багатошарових тканин. Вміст зміцнювача складає 60-80 % при використанні безперервних волокон і 20-30 % для дискретних волокон і вусів. КМ з полімерною матрицею, зокрема, матеріали, армовані скляним волокном (склопластики), можуть з успіхом замінити сталь при виготовленні кузовів автомобілів. Лист із такого КМ розміром 1,8x3 м важить всього 2,4 кг. Це приводить до зниження маси автомобіля на 500-1000 кг, що дозволяє загалом заощадити близько 1 млн. тонн металу і значно зменшити витрати палива. Склопластик застосовують для виготовлення корпуса ракети СС 20, для газових балонів автомобілів. Одна з японських фірм виробляє зі склопластика болти та гайки, які у 4 рази легше; сталевих, не кородують, а за міцністю не поступаються сталевим. Кузова гоночних автомобілів виготовляють з вуглепластика (полімерної матриці, армованої вуглецевими волокнами), що значно знижує їх масу. Вугле- і склопластики є перспективними матеріалами для використання в будівництві у вигляді профілів (балок, швелерів, двотаврів і т.д.). Вуглепластик застосовують для виготовлення деталей автомобіля: шатунів, ресор, карданних валів, при цьому вироби стають дуже легкими. Сьогодні компанія "Форд" більше 1000 деталей автомобіля виготовляє з КМ. Керамічні матеріали одержують спіканням при 1500-2500 °С оксидів, силіцидів або сполук металу з вуглецем, азотом, бором (карбідів, нітридів, боридів). Серед оксидів найчастіше використовують корунд (А12О3) або 2г2О, з карбідів - карборунд (8іС), з нітридів - 8і3М4. Усі ці сполуки мають високу температуру плавлення (від 1800 до 2700 °С) і високу твердість і міцність (при 1000-1200 °С близько 500 МПа). Керамічні матеріали відрізняються високою тепло-, жаро-, ерозійною стійкістю, тому вони дуже привабливі для виготовлення відповідальних важко навантажених виробів (високотемпературні підшипники, лопатки газотурбінних двигунів, деталі двигунів внутрішнього згоряння, носові обтікачі ракет тощо). Правда, вони мають невисоку в'язкість руйнування. Однак добавка більш в'язкого напо-внювача робить можливим їх промислове використання. Так, використання в двигунах внутрішнього згоряння КМ, який складається з 70 % А12О3 і ЗО % Сr, дозволило підвищити робочу температуру на 50 %, що знизило витрати палива на ЗО %. Для лопаток газових турбін застосовують матеріали на основі карбідів і нітридів 8і, Ті, 2г. Такі лопатки здатні витримувати температуру 1600 °С. У зв'язку з невисокою в'язкістю руйнування застосування керамічних КМ сьогодні ще обмежене. Однак з міркувань дешевих сировинних ресурсів, які потрібні для виготовлення таких КМ, і можливості їх використання у високотемпературних конструкціях, де вони не мають конкурентів, розвиток цього напряму безумовно є перспективним. Вуглець-вуглецеві матеріали. Особливий інтерес представляють КМ із вуглецевою матрицею й зміцнювачем у вигляді вуглецевого волокна, джутів або тканин з такого волокна (карбоволокніти з вуглецевою основою). Вуглець-вуглецеві матеріали мають малу густину (1,3-2,1 т/м3). їх механічні властивості великою мірою залежать від схеми армування: ав може змінюватися від 100 до 1000 МПа. Преференційним є багато-осьове армування. Унікальна особливість таких матеріалів - збільшення міцності і модуля пружності з підвищенням температури. Вуглець-вуглецевий матеріал був застосований для облицювання фюзеляжу і носових частин крила орбітального корабля багаторазового використання "Буран". Зазначені конструкції працюють в особливо важких умовах і при вході корабля в атмосферу розігріваються до 1500 °С. Після посадки корабля руйнувань матеріалу не було виявлено. Вуглець-вуглецевий КМ може бути використаний у багатьох областях техніки: в авіаційній промисловості для конструкцій, що працюють при високих температурах, у металургійній і хімічній промисловості для футеровки печей і ванн з агресивними речовинами. Такі матеріали становлять великий інтерес ще і тому, що залежно від схеми армування волокнами або тканинами властивості можуть змінюватися в широких межах. Так, якщо волокна укладені горизонтально, матеріал має дуже низький коефіцієнт тертя і може працювати як антифрикційний. Якщо ж волокна спрямовані перпендикулярно поверхні, коефіцієнт тертя зростає до 0,8, і такий матеріал використовується як фрикційний в гальмових системах, причому ресурс їх роботи зростає в 2-3 рази в порівнянні з металокерамічними фрикційними матеріалами. Вуглець-вуглецевим матеріалам притаманні високі теплоємність, опір тепловому удару, ерозії, радіаційна та корозійна стійкість, низький коефіцієнт лінійного розширення, широкий діапазон електричних властивостей (від провідників до напівпровідників). Все це зумовлює все ширше використання таких матеріалів в сучасній техніці.

Порядок виконання роботи 1. Одержати зразки матеріалів, проаналізувати властивості матеріалів. 2. Визанчити найбільш стійкі матеріали до зносу матеріали.

Питання для самоконтролю 1. Охарактеризуйте властивості матеріалу – сталь 45? 2. Охарактеризуйте властивості матеріалу – КЧ18? 3. Охарактеризуйте властивості матеріалу – АЛ7? 4. Охарактеризуйте властивості матеріалу – поліамід 6? Література

1. Руденко П. С. Проектування технологічних процесів у машинобудуванні. Навч. Посібник. Вища школа 1993 - 414 с 2. Боженко Л. І. Технологія машинобудування. Проектування та виробництво заготованок.- Львів:Світ.199б 368с. 8. Справочник технолога-машиностроителя в 2-х т. Под ред. А. Г. Косиловой и Р.К. Мещерякова М.:Машиностроение. 1985.-496с. Лабораторна робота 2 Теоретичні відомості Точність деталей

Точність в машинобудуванні має велике значення для підвищення експлуатаційних якостей машини і технології їх виробництва. Квалітет є мірою точності. Із збільшенням квалітету точність знижується (допуск збільшується). Допуск - різниця між найбільшим і якнайменшим граничними значеннями (розмірів, масової частки, маси), задається на геометричні розміри деталей, механічні, фізичні і хімічні властивості. Призначається (вибирається) виходячи з технологічної точності або вимог до виробу (продукту). Будь-яке значення параметра, що опиняється в заданому інтервалі, є допустимим. Розмір - числове значення лінійної величини (діаметру, довжини і т. п.) у вибраних одиницях вимірювання. Дійсний розмір - розмір елементу, встановлений вимірюванням. Граничні розміри - два гранично допустимих розміру елементу, між якими повинен знаходитися (або яким може бути рівний) дійсний розмір. Номінальний розмір - розмір, щодо якого визначаються відхилення. Відхилення - різниця між розміром (дійсним або граничним розміром) і відповідним номінальним розміром. Дійсне відхилення - різниця між дійсним і відповідним номінальним розмірами. Для охоплюючих розмірів (типу «вал») розміри, квалітети та відхилення позначаються великими літерами, а для охоплюваних (типу «отвір») – малими літерами (рис. 2.1).

Рисунок 2.1. Граничні відхилення розмірів отвору та валу

Граничне відхилення - різниця між граничним і відповідним номінальним розмірами. Розрізняють верхнє і нижнє граничні відхилення. Верхнє відхилення ES, es – різниця між найбільшим граничним і відповідним номінальним розмірами (ES – верхнє відхилення отвору; es — верхнє відхилення валу) Нижнє відхилення EI, ei – різниця між найменшим граничним і відповідним номінальним розмірами. (ЕI – нижнє відхилення отвору; ei – нижнє відхилення валу). Допуск по квалітету може позначатися буквами IT з вказівкою номера квалітета, наприклад IT8 - допуск по 8-му квалітету. Квалітети з 01 до 4-го використовуються для виготовлення калібрів, і контркалібрів. Квалітети від 5-го до 12-го застосовують для виготовлення деталей, створюючих сполучення. Квалітети від 13-го до 18-го використовують для параметрів деталей, що не створюючих сполучень і не роблять визначального впливу. На діаметри від 1 до 500 мм одиниця допуску функціонально пов'язана з номінальним розміром, мкм. Розмір деталі, його точність та інші характеристики можуть бути представлені на креслені: - у вигляді двох граничних відхилень між якими знаходиться дійсний розмір, наприклад - поєднанням букв (букви) і номера квалітета, наприклад H8, h8, js6, k5 (граничні відхилення в такому випадку визначаються згідно нормативних таблиць); - у виглячі числового значення допуску (дуже рідко); - та ін.

Якість поверхонь деталі

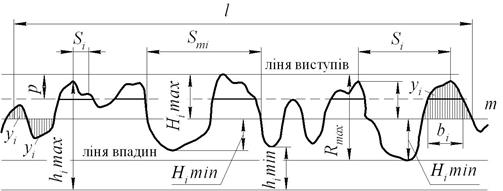

Якість обробленої поверхні характеризують її шорсткість, хвилястість, наявність мікротріщин, надривів, подрібнення структури, нагартування і залишкові напруження. Шорсткість має визначальний вплив на експлуатаційні властивості виробів – стійкість проти спрацювання, втомну міцність, корозійну стійкість тощо. Шорсткістю називають сукупність нерівностей поверхні деталі на певній (базовій) її довжині. Відповідно до ГОСТ 2789-73 для кількісної оцінки шорсткості існують шість параметрів (рис. 2.2): • середнє арифметичне відхилення профілю (Ra); • висота нерівностей профілю за десятьма точками (Rz); • найбільша висота нерівностей (Rmax); • середній крок нерівностей (Smi); • середній крок нерівностей за їх вершинами (Si); • відносна довжина профілю (l).

Рисунок 2.2. Параметри шорсткості поверхні

Найбільш часто, як показники шорсткості використовують середнє арифметичне відхилення профілю (Ra) та висоту нерівностей профілю за десятьма точками (Rz). Чим більше значення шорсткості, тим біль шорстокою є поверхня. Базою для відліку висот виступів і западин нерівностей, властивості яких нормуються, служить середня лінія профілю - базова лінія, що має форму номінального профілю і проведена так, що в межах базової довжини середнє квадратичне відхилення профілю до цієї лінії мінімальне. Через нижчу і вищу точки профілю в межах базової довжини L проводять лінії виступів і западин профілю паралельно до середньої лінії. Відстань між цими лініями і визначає найбільшу висоту нерівностей профілю Rmax. Середнє арифметичне відхилення профілю Ra визначається як середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини:

або приблизно:

Висота нерівностей профілю по десяти точках Rz рівна середній арифметичній сумі абсолютних відхилень точок п'яти найбільших максимумів Hi max і п'яти найбільших мінімумів Hi min профілю в межах базової довжини:

Замість середньої лінії також визначають відстань від вищих точок п'яти найбільших максимумів hi max і нижчих точок п'яти якнайменших мінімумів hi min до лінії, яка паралельна середній лінії і не перетинає профіль.

Середній крок нерівностей Sm обчислюють як середньоарифметичне значення кроку нерівностей Si m в межах базової довжини:

Середній крок нерівностей профілю по вершинах S - середнє арифметичне значення кроку нерівностей профілю по вершинах Si в межах базової довжини:

Під опорною довжиною профілю

На додаток до кількісних параметрів для повнішої характеристики шорсткості вказують напрям нерівностей (таб. 2.1):

Таблиця 2.1 – Напрям нерівностей шорсткості та її позначення

З чотирнадцяти існуючих класів шорсткості найбільш грубою і шорсткою є поверхня першого класу (Rz = 160...320 мкм), а найбільш гладкою – поверхня чотирнадцятого класу (Rz < 0,1 мкм). Рівень шорсткості залежить від умов різання наприклад, для зменшення шорсткості необхідно або збільшити радіус заокруглення вершини різця, або зменшити кути різця в плані. Шорсткість відноситься до мікрогеометрії твердого тіла і визначає його найважливіші експлуатаційні якості. Перш за все зносостійкість від стирання, міцність, герметичність з'єднань деталей, хімічна стійкість, зовнішній вигляд. Залежно від умов роботи поверхні призначається параметр шорсткості при проектуванні деталей машин, також існує зв'язок між граничним відхиленням розміру і шорсткістю. Шорсткість поверхонь на кресленні деталі вказують для усіх поверхонь, що виконуються, незалежно від методів їх утворення, крім поверхонь, шорсткість котрих не обумовлена вимогами конструкції. Структура позначення шорсткості поверхні наведена на рисунку 2.3.

Рисунок 2.3 – Позначення шорсткості

Якщо знак шорсткості поміщають в правому верхньому кутку креслення (він відноситься до усіх поверхонь деталі), а якщо за ним у дужках вказано символ шорсткості, то цей параметр відноситься до решти поверхонь, шорсткість яких не вказана безпосередньо.

Відповідність шорсткості поверхні певним видам механічної обробки представлена в таблиці 3.2. У машинобудуванні необхідну точність і якість поверхневого шару деталі можна забезпечити переважно методами механічної і термічної обробки. Під хвилястістю поверхні розуміють сукупність періодично повторюваних висот і западин, що утворюють нерівності поверхні, в яких відстань між суміжними висотами або западинами значно більша, ніж у шорсткостей. За формулою хвиля наближається до синусоїди. Висота хвилі Hхв. змінюється у межах 0,5...500 мкм, а крок Lхв. – 1...15 мм. Відношення Hхв./Lхв. знаходиться у межах 1/1000…1/50. Зростання висоти хвиль спричиняє підвищене зношування, ослаблення пресових з’єднань, порушення геометричності за рахунок зменшення фактичної площі контакту спряжених поверхонь. Хвилястість поверхні викликається нерівномірністю процесу різання внаслідок коливань верстата, інструменту та деталі. Крім того, отримана хвилястість поверхні на попередній операції може бути джерелом виникнення коливань на послідовних переходах. У цілому, дві розглядувані характеристики якості взаємозв’язані з точністю розмірів. Високій точності завжди відповідає мала шорсткість і хвилястість поверхні. Це визначається не тільки експлуатацією виробу, але й необхідністю отримання стійких і надійних результатів вимірювання. Порядок виконання роботи 1. Одержати відповідні деталі, проаналізувати якість та точність поверхонь 2. Визанчити найбільш високоточні та якісні поверхні.

Питання для самоконтролю 1. Що визначає точність поверхні? 2. Що визначає якість поверхні? 3. Що таке шорсткість? 4. Що таке квалітет?

Література 1. Основы технологии машиностроения: Учебник для вузов /В.М. Кован, В.С. Корсаков и др.; Под ред. Корсакова. -изд. 3-е, доп. И перераб. -М.: "Машиностроение", 1977; 336 с.с ил. 2. Технология машиностроения: В 2 т. Т. 1. Основы технологии машиностроения: Учебник для вузов /В.М. Бурцев, А.С. Васильев, А.М. Дальский и др.; Под редакцией А.М. Дальского. - 2-е изд., стереотип. -М.:Изд-во МГТУ им. Н.Э. Баумана, 2001; 564 с., ил. Лабораторна робота 3 Теоретичні відомості Елементи режиму різання

До основних параметрів процесу різання відносять глибину (t) і швидкість різання V, подачу S, ширину (b) і товщину (a) шару металу, що зрізується та номінальну площу його

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 346; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.102.248 (0.013 с.) |

,

,  ,

,  ,

,  (якщо одне з відхилень не вказане, то його значення рівне нулю);

(якщо одне з відхилень не вказане, то його значення рівне нулю);

[мкм] (2.1)

[мкм] (2.1) .[мкм] (2.2)

.[мкм] (2.2) .[мкм] (2.3)

.[мкм] (2.3) .[мкм] (2.4)

.[мкм] (2.4)

.[мкм] (2.5)

.[мкм] (2.5) .[мкм] (2.6)

.[мкм] (2.6) розуміють суму довжин відрізків в межах базової довжини, що відсікаються на заданому рівні в матеріалі виступів профілю лінією еквідистантною до середньої лінії. Відносна опорна довжина профілю tp визначається як відношення опорної довжини профілю

розуміють суму довжин відрізків в межах базової довжини, що відсікаються на заданому рівні в матеріалі виступів профілю лінією еквідистантною до середньої лінії. Відносна опорна довжина профілю tp визначається як відношення опорної довжини профілю  .[мкм] (2.7)

.[мкм] (2.7)

– позначення шорсткості поверхні, яка має бути утворена тільки видаленням шару матеріалу.

– позначення шорсткості поверхні, яка має бути утворена тільки видаленням шару матеріалу. – позначенні шорсткості поверхні, яка має бути утворена без видалення шару матеріалу (в багатьох випадках, це може свідчити, про те що повнрхня отримується на стадії виготовлення заготовки).

– позначенні шорсткості поверхні, яка має бути утворена без видалення шару матеріалу (в багатьох випадках, це може свідчити, про те що повнрхня отримується на стадії виготовлення заготовки).