Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Что такое капитальный ремонт оборудования?Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

2. Кто выполняет ежемесячные ремонтные осмотры? 3. Что такое текущий ремонт оборудования?

Теоретический материал Анализ видов и причин простоев оборудования, составление ведомости дефектов к капитальному ремонту

Все простои оборудования по системе технического обслуживания и ремонта (ТОиР) делятся на три виды: - плановые ремонты; - аварийные ремонты; - простои, не связанные с техническим состоянием Ремонтом называется комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурсов изделий или их составных частей. Система ТОиР предусматривает следующие виды и ремонты оборудования:текущее межремонтное обслуживание, периодические осмотры, проверки, ревизии, текущие плановые ремонты. Плановые текущие ремонты включают в себя осмотр, частичную разборку оборудования, замену быстроизнашивающихся деталей, выверку отдельных узлов, замену смазки, проверка зазоров, креплений. Капитальные ремонты предусматривают демонтаж по существу всего оборудования, замену или исправление или крепление всех износившихся деталей, последующий монтаж, выверку и испытание всего оборудования в целом. При ремонте также могут осуществляться конструкторские улучшения узлов и механизмов, т.е. их модернизацию, обеспечивающую их стойкость и производительность. Аварийные ремонты, прежде всего, связаны с неожиданными неисправностями и поломками оборудования из-за непредусмотренного режимом эксплуатации повышения нагрузки, из-за прекращения подачи смазки, из-за брака в деталях и узлах. Поэтому аварийные ремонты не могут планироваться заранее. Уменьшить вероятность аварий можно при: соблюдении правил технической эксплуатации, увеличении кадров обслуживающего персонала, своевременных осмотрах, использовании оборудования по назначению. Простои, не связанные с техническим состоянием оборудования могут быть: отключение электрической энергии; авария основного или вспомогательного оборудования, от которого зависит работа дробилки (мельницы, конвейера); отсутствие исходного материала и сырья; отсутствие заказов на выпускаемую продукцию. Ведомость дефектов к капитальному ремонту оборудования составляется с целью установления: - объёма работ, подлежащих выполнению при остановке оборудования на капитальный ремонт; - количества деталей и узлов, необходимых для проведения ремонта; - потребных для ремонта материалов и деталей; - трудоёмкости ремонта и потребности в рабочей силе для выполнения предусмотренного объёма работ; - рационального распределения ремонтных работ между исполнителями. Данные ведомости дефектов являются основанием для составления оперативных графиков на ремонт металлургических агрегатов и основного технологического оборудования. Ведомость дефектов составляет помощник начальника цеха по оборудованию в двух экземплярах. Один согласованный и утверждённый экземпляр ведомости дефектов передаётся исполнителю ремонта. Ведомость дефектов для конусной дробилки

Планирование и разработка технологического процесса капитального ремонта оборудования Ремонтом называется комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурсов изделий или их составных частей. Система ТОиР предусматривает следующие виды и ремонты оборудования:текущее межремонтное обслуживание, периодические осмотры, проверки, ревизии, текущие плановые ремонты. Плановые текущие ремонты включают в себя осмотр, частичную разборку оборудования, замену быстроизнашивающихся деталей, выверку отдельных узлов, замену смазки, проверка зазоров, креплений. Капитальные ремонты предусматривают демонтаж по существу всего оборудования, замену или исправление или крепление всех износившихся деталей, последующий монтаж, выверку и испытание всего оборудования в целом. При ремонте также могут осуществляться конструкторские улучшения узлов и механизмов, т.е. их модернизацию, обеспечивающую их стойкость и производительность. Аварийные ремонты, прежде всего, связаны с неожиданными неисправностями и поломками оборудования из-за непредусмотренного режимом эксплуатации повышения нагрузки, из-за прекращения подачи смазки, из-за брака в деталях и узлах. Поэтому аварийные ремонты не могут планироваться заранее. Годовой график ППР составляется отделом главного механика предприятия на проведение в планируемом году текущих и капитальных ремонтов оборудования основных цехов по каждому цеху. График составляется на основании утверждённых Министерством и главными отраслевыми управлениями (по подчинённости) планов проведения ремонтов основного технологического оборудования в планируемом году, заявок цехов на проведение, а также нормативных данных о периодичности и продолжительности ремонтов, указанных настоящим положением. Один утверждённый экземпляр годового графика ППР (или заверенная выписка из него) направляются производственными цехами по одному - каждой из специализированных организаций, участвующих в ремонтах; один экземпляр графика остаётся в ОГМ для учёта и контроля. В графике предусматриваются записи плановых сроков продолжительности остановок оборудования на ремонт, а также отметки о фактическом выполненных ремонтах. График подписывается главным механиком, согласовывается с главным энергетиком и ремонтным трестом и утверждается руководством предприятия. Утверждённый график должен быть доведён до цехов не позднее, чем за месяц до начала планируемого года. Отметки о фактическом выполнении ремонтов производятся по их окончании: в цехах - механиком цеха, по предприятию - ответственным лицом бюро плановых ремонтов оборудования ОГМ. Месячный график ППР составляется производственными цехами совместно с отделом главного механика на основании утверждённого годового графика текущих и капитальных ремонтов оборудования предприятия. При составлении графика составляются даты начало ремонтов в планируемом месяце и их продолжительность. В месячный график ППР при необходимости могут быть включены ремонты оборудования, проведения которых не предусматривается годовым графиком ремонтов. Утвержденный месячный график ремонтов должен быть передан цехам не позднее, чем за 10 дней до начала планируемого месяца. В месячных графиках предусматривается записи плановых сроков остановок оборудования на ремонт и их продолжительность, а также отметки о фактически выполненных ремонтов, чему соответствуют две горизонтальные строки для каждого вида оборудования. Отметки о фактическом выполнении ремонтов производится после их окончания: в цехах – механиком цеха, в ОГМ – ответственным лицом бюро ПР. Трудоемкость, периодичность и продолжительность ремонтов из «Временного положения о техническом обслуживании и ремонте механического оборудования предприятий министерства черной металлургии» показа в таблице

Таблица - Периодичность, продолжительность и трудоёмкость ремонтов конусной дробилки КСД-3000

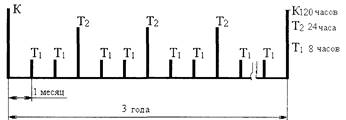

Использую данную таблицу, составим структурный график межремонтного цикла (рисунок 1), который наглядно показывает содержание ремонтного цикла.

Рис.1 - Структурный график межремонтного цикла Организация подготовки и проведения ремонта осуществляется в соответствии с учрежденными планами и графиками, одной из главных организационных задач является временное снижение их трудоемкости, которая достигается применением индустриальных методов узлового и агрегатного способов. При узловом методе - вышедшие из строя детали извлекают из оборудования вместе с узлами. Программа работы 1. Используя теоретический материал Составить таблицу: «Периодичность, продолжительность и трудоёмкость ремонтов» и структурный график межремонтного цикла. Дать характеристику оборудования, назначение и вид ремонта.

Данные для работы:

Выходной контроль Контрольные вопросы 1. Кто выполняет ежемесячные ремонтные осмотры? 2. Что такое текущий ремонт оборудования?

Лабораторная работа № 01 Тема: Обнаружение и устранение неполадок в электрооборудовании согласно должностным обязанностям. Цель: Изучить должностные обязанности по обнаружению и устранению неполадок в электрооборудовании Задачи: 1. выработать умения осуществлять контроль соблюдения технологической дисциплины, качества работ, 2. развить умения самостоятельно изучать теоретический материал лабораторной работы;

Оборудование: ПК, методические указания, Инструкция по эксплуатации, литература. Входной контроль 1. Назначение насоса типа 1В20 /10. 2. Техническая характеристика насоса типа 1В20 /10. 3. Типоразмеры винтовых насосов. Теоретический материал Устройство и порядка технического обслуживания винтового насоса 1.Назначение и техническая характеристика насоса типа 1В20 /10. Агрегат электронасосный одновинтовой предназначен для перекачивания чистой и загрязненной воды при максимальной и массовой концентрации частиц не более 10% размером до 5 мм и температуре 323 К. Агрегаты применяются для участкового и местного водоотлива шахт, для водоотлива из зумпфов и водосборников при проведении уклонов, наклонных стволов и горизонтальных выработок. Агрегат так же может быть использован в других отраслях для откачки воды из котлованов, траншей и т.д. Таблица 1.Основные технические данные и характеристики

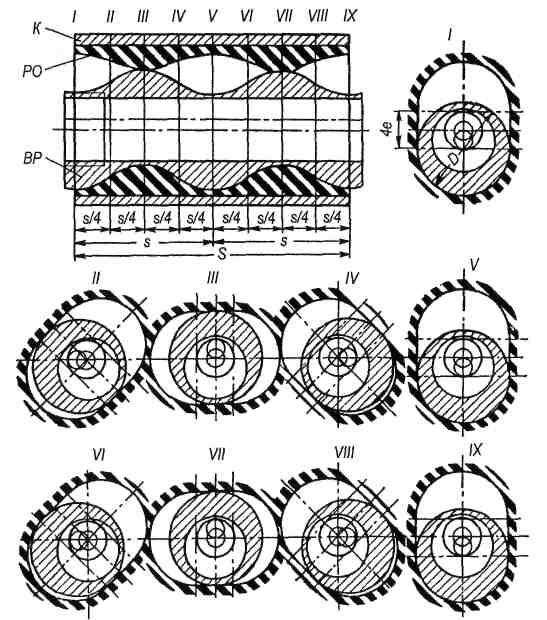

2.Устройство и работа агрегата Винтовые насосы относятся к ротационному классу гидромашин с объемным принципом преобразований энергий. Винтовые насосы находят применение на участковом водоотливе и при горно-проходческих работах. Рабочий орган одновинтового насоса (рис. 1) состоит из неподвижной винтовой резиновой обоймы РО, размещенной в цилиндрическом стальном корпусе К, и винтового ротора ВР, вращающегося с эксцентриситетом е относительно оси обоймы. Внешняя поверхность ротора образована перемещением круга диаметром и по винтовой однозаходной спирали. Причем плоскость круга всегда перпендикулярна оси ротора и обоймы. Внутренняя полость обоймы представляет собой двухзаходную винтовую поверхность, поперечное сечение которой ограничено двумя полуокружностями диаметром Д соединенными прямыми линиями длиной 4е (е - величина эксцентриситета между осью вращения ротора и осью обоймы). Шаг винтового профиля ротора в 2 раза меньше шага винтовой поверхности резиновой обоймы. На (рис. 1) показан ряд сечений (I, II,..., IX) рабочего органа одновинтового насоса, выполненных через четверть шага s винтового ротора в пределах одного шага

Рис. 1. Осевое и поперечные сечения рабочего органа одновинтового насоса

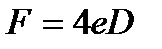

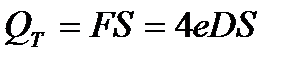

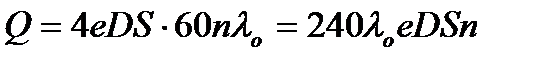

Винтовой ротор обычно приводится во вращение от карданного вала и совершает сложное движение, поворачиваясь вокруг своей оси в одном направлении, в то время как его ось одновременно описывает малую окружность в противоположном направлении. Благодаря изложенному выше подбору профиля и шага винтовых поверхностей резиновой обоймы и ротора линии их соприкосновения разделяют пространство между ротором и обоймой на ряд изолированных камер. При вращении ротора эти камеры перемещаются вдоль его оси, обеспечивая всасывание жидкости со стороны одного торца ротора и нагнетание - со стороны другого торца. За один оборот ротора жидкость, находящаяся внутри обоймы, перемещается в осевом направлении на величину, равную двум шагам винтовой поверхности ротора 2 s или одному шагу обоймы 5. При работе насоса жидкость заполняет все свободное поперечное сечение обоймы, которое равно полному сечению обоймы за вычетом сечения, занятого ротором. Свободное сечение обоймы при любом положении ротора, как это видно из (рис. 1), имеет серповидную форму и равновелико площади прямоугольника со сторонами 4е и D: где e - эксцентриситет оси вращения винтового ротора относительно оси резиновой обоймы, а D - диаметр сечения винтового ротора. Теоретическая подача насоса за один оборот винтового ротора, по-видимому, будет определяться следующим образом: Действительная часовая производительность винтового насоса определяется с учетом внутренних перетоков жидкости из полости нагнетания в полость всасывания: где n - частота вращения винтового ротора, мин-1;

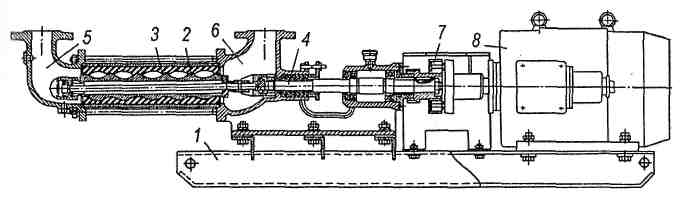

Величина напора, реализуемого винтовыми насосами, ограничивается главным образом его объемным к.п.д, который существенно снижается с ростом давления в нагнетательном патрубке. Уменьшению объемных утечек, по-видимому, способствуют увеличение частоты вращения ротора и увеличение его длины. Однако следует иметь в виду, что при этом возрастают механические потери энергии на трение между ротором и резиновой обоймой. Насосные агрегаты на базе одновинтовых насосов типа 1В, изготовляемые в соответствии с государственным стандартом, наиболее предпочтительны для использования в качестве передвижных при горно-проходческих работах, если требуемый объем откачек составляет от 5 до 18 м3 /ч. Насосные агрегаты относятся к самовсасывающим и допускают работу на воде с содержанием породного шлама до 5 % по массе при крупности твердых частиц до 5 мм. Заводы выпускают три типоразмера насосов 1В (одновинтовые): 1В 20/10, 1В 20/5 и 1В 6/5. Цифры после буквенного индекса означают подачу (л/мин) на 100 оборотов ротора и давление (бар) насоса. Частота вращения ротора насосов 1420-1470 мин-1, приводная мощность 1,8-7,2 кВт, полный коэффициент полезного действия 0,48-0,6 при массе агрегатов 130-240 кг. Насосный агрегат 1В 20/10 (рис. 2) смонтирован на раме-салазках 1. Ротор 2 насоса размещен в корпусе с резиновой обоймой 3 и приводится во вращение карданным валом 4. Совершая сложное движение, винтовой ротор обеспечивает перемещение жидкости из всасывающей камеры 5 в нагнетательную камеру 6. Эластичная муфта 7 соединяет вал ротора насоса с валом электродвигателя 8. Перемещение жидкости происходит плавно, без пульсаций, что является достоинством этого типа объемных насосов. Винтовые насосы могут надежно работать с подсосом атмосферного воздуха, что является важным при осушении призабойного пространства, когда нет возможности обеспечить насос приемным зумпфом достаточной вместимости. Однако насос, являясь самовсасывающим, вместе с тем требует заполнения его корпуса водой перед пуском, так как вода - необходимый смазочный материал для рабочей винтовой пары ротор - обойма. Даже кратковременная работа без воды приводит к выходу насоса из строя, поэтому в его корпусе предусмотрены полости, в которых вода остается после выключения насоса. . Рис.2 Винтовой насос 1В 20/10 Программа работы 1. Устройство и работа агрегата. 2. Величина напора, реализуемого винтовыми насосами. 3. Поясните, в каком случае возрастают механические потери энергии на трение между ротором и резиновой обоймой. 4. Насосные агрегаты при горно-проходческих работах. 5. Устройство насосного агрегата 1В 20/10. 6. Техническое обслуживание винтового насоса. 7. Рекомендация: При решении необходимо подробно составить и записать условие технической задачи: Задача. Перед началом работы на подготовительном участке шахты дежурным электрослесарем был проведен технический осмотр насоса 1В20/10 для запуска его в работу. В результате проведенного осмотра, были выявлены следующие неисправности: 1)……. 2)……. и т.д Согласно должностной инструкции обслуживающий персонал обязан остановить работу данного насоса и провести техническое обслуживание для устранения неисправностей. Для решения данной задачи необходимо указать: 1) наименование неисправностей или отказа, их внешние проявления или признаки; 2) подготовительные работы, обеспечивающие выполнение операций 3) последовательность выполнения операции по устранению неисправностей; 4) приборы, инструменты, приспособления, запасные части и материалы для выполнения работ; 5) меры, обеспечивающие безопасность выполнения работы.

Результаты выполненной работы оформить в таблицу:

Возможные неисправности насоса 1В20/10 и методы их устранения

Выходной контроль Контрольные вопросы 1.Принцип работы винтового насоса. 2.Установка винтового насоса 1В20/10. 3. Оформить отчет

Лабораторная работа № 02 Тема: Моделирование производственных ситуаций с использованием компьютера Цель: Научится моделировать производственные ситуации Входной контроль 1. Планирование персонала 2. Какие факторы влияют на планировании персонала? 3. Прогнозирование потребности в человеческих ресурсах Теоретический материал Планирование персонала — процесс систематического анализа потребностей в персонале, который гарантирует наличие нужного количества работников, имеющих требуемые навыки – там, где они нужны, и тогда, когда они нужны. Планирование человеческих ресурсов включает в себя подбор имеющегося внутри организации и вне ее ресурса рабочей силы в расчете на вакансии, которые предвидятся в организации через определенный период времени. Естественно, что стратегическое планирование предшествует планированию персонала. Конкретные количественные и качественные планы в сфере человеческих ресурсов определяются планами организации. Отметьте, что на планирование персонала влияют два фактора – потребность и доступность. Прогнозирование потребности в человеческих ресурсах включает определение количества и типа нужных работников по их навыкам и размещению. Такое проектирование отражает различные факторы, такие как производственные планы и изменение производительности. Чтобы дать прогноз наличию ресурсов, менеджер по персоналу обратит внимание на внутренние источники (уже нанятых сотрудников) и внешние источники (рынок труда). После анализа потребности в работниках и их наличии, фирма может определить, имеется ли у нее излишек или недостаток сотрудников. Если прогнозируется избыток работников, должны быть найдены пути уменьшения их количества. Некоторые из этих методов включают ограниченный наем, уменьшение числа рабочих часов, ранний выход на пенсию и временное увольнение. Если прогнозируется дефицит работников, фирма должна получить нужное количество соответствующего качества сотрудников с рынка труда. Так как условия внешней и внутренней среды могут быстро меняться, процесс планирования человеческих ресурсов должен быть постоянным. Меняющиеся условия могут повлиять на организацию в целом, требуя, таким образом, обширного изменения прогнозов. Планирование в целом дает менеджерам возможность предвидеть изменение условий и подготовиться к ним, планирование же персонала, в частности, – проявлять гибкость в сфере управления людьми. Моделирование – это методика проведения эксперимента с реальной ситуацией с помощью математической модели, представляющей эту ситуацию. Модель является обобщением реального мира. Таким образом, моделирование является попыткой представить реально существующую ситуацию с помощью математической логики в целях прогнозирования того, что произойдет. Моделирование помогает менеджерам по персоналу, позволяя им задать множество вопросов типа «что если» и при этом не вынуждая принимать решение, приводящее к реальным результатам. В управлении персоналом моделирование может проводиться для того, чтобы представить взаимосвязи между уровнями занятости и многими другими переменными. Менеджер может в таком случае ставить вопросы что если, подобные следующим: Что произойдет, если мы переведем 10 процентов нынешней рабочей силы на сверхурочную работу? Что произойдет, если завод станет использовать две смены? Три смены? Цель модели – позволить менеджерам добиться значительного понимания определенной проблемы, прежде чем принимать решение в действительности.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 811; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.152 (0.01 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

винтовой поверхности резиновой обоймы. Как видно из (рис. 79), по мере перехода от начального сечения к конечному ротор изменяет свое положение относительно обоймы так, что пространство со стороны одной полуокружности на половине шага ротора увеличивается, а со стороны другой полуокружности - уменьшается. В процессе вращения ротора аналогично изменяется его положение в любом из рассмотренных сечений рабочего органа насоса. Таким образом, винтовой ротор выполняет роль вытеснителя (поршня) в резиновой обойме.

винтовой поверхности резиновой обоймы. Как видно из (рис. 79), по мере перехода от начального сечения к конечному ротор изменяет свое положение относительно обоймы так, что пространство со стороны одной полуокружности на половине шага ротора увеличивается, а со стороны другой полуокружности - уменьшается. В процессе вращения ротора аналогично изменяется его положение в любом из рассмотренных сечений рабочего органа насоса. Таким образом, винтовой ротор выполняет роль вытеснителя (поршня) в резиновой обойме.

(1)

(1) (2)

(2) (3)

(3) = 0,7-0,8 - объемный коэффициент полезного действия насоса, или коэффициент подачи.

= 0,7-0,8 - объемный коэффициент полезного действия насоса, или коэффициент подачи.