Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Судоремонтный завод, структура судоремонтного заводаСодержание книги

Поиск на нашем сайте

Плановые ремонты судов

В соответствии с ГОСТ 24166—80 предусматривают проведение следующих видов ремонтов: текущего, среднего, капитального, слипового (докового). Указанные ремонты совместно с заводским техническим обслуживанием образуют систему планово-предупредительного ремонта (ППР), регламентирующую периодичность и виды плановых ремонтов по судну в течение нормативного срока службы. Судоремонт — система методически проводимых и увязанных между собой мероприятий организационного, технического и технологического характера, направленных на устранение дефектов, сохранение высокого технического состояния флота, его паспортных эксплуатационно-технических характеристик, а также на предупреждение изнашивания и повреждения судов.

Система ППР включает 3 категории (вида) ремонта: текущий, средний и капитальный. Текущий ремонт судна — это минимальный по объему вид ремонта. Он направлен на устранение отказов и неисправностей, возникающих в процессе работы машин и оборудования, и обеспечивает нормальное техническое состояние судна в течение одной следующей после ремонта навигации. ремонт, выполняемый для поддержания его технико-эксплуатационных характеристик в заданных пределах с заменой и (или) восстановлением отдельных быстроизнашивающихся элементов. Средним ремонтом судна называют ремонт, выполняемый для восстановления его технико-эксплуатационных характеристик до заданных значений с заменой и (или) восстановлением элементов ограниченной номенклатуры, а для элементов судна — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей. Капитальным ремонтом судна называют ремонт, выполняемый для восстановления его технико-эксплуатационных характеристик до значений, близких к построечным (80%) с заменой и (или) восстановлением любых элементов, включая базовые, а элементов судна — ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовую. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других частей.

Стоимость этого ремонта не должна превышать 40% строительной стоимости судна. Неплановые ремонты судов

Кроме основных видов ремонта судов (текущего, среднего и капитального), предусмотрены категории ремонта, не входящие в систему ППР: восстановительный; аварийный; поддерживающий; гарантийный; При восстановительном ремонте приводят в рабочее состояние суда, выведенные из состава действующего флота в результате крупных повреждений, вызванных стихийным бедствием или аварией (ледоходом, пожаром, штормом и т. п.). Аварийный ремонт судна — это неплановый ремонт, выполняемый для устранения причин и последствий повреждений, вызванных аварийным случаем. При аварийном ремонте во время навигации устраняют повреждения конструктивных элементов судна. Поддерживающий ремонт судна— выполняемый в минимальном объеме для поддержания его технико-эксплуатационных характеристик в заданных пределах на установленный интервал времени в конце или непосредственно после окончания нормативного срока службы. Обычно такой ремонт выполняется в объеме, обеспечивающем работоспособность судна на одну навигацию. Модернизацию и переоборудование (реконструкцию) судов предусматривают в планах заводских ремонтов (капитального и среднего). Цель модернизационных работ — компенсировать моральный износ отдельных механизмов или конструктивных узлов, улучшить технико-экономические показатели и эксплуатационные качества судов в соответствии с современным развитием техники и внедрить комплексную механизацию (автоматизацию процессов обслуживания судов, обеспечивающую повышение производительности труда или культуры перевозок, а также улучшить условия труда и быта судовых экипажей. Модернизационные работы, как правило, приурочивают к среднему или капитальному ремонту.

Рекомендуемая литература: [ 1 ], [ 2 ], [ 4 ], [ 5 ], [15 ]. Цель лекции – Изучить предприятия, обслуживающие морские суда, структуру и управление судоремонтными заводами и основные отделы и производственные цеха.

Ключевые слова – Судоремонтные заводы, судоремонтные мастерские,структура и управление предприятием. Судоремонтные заводы (СРЗ) — это промышленные предприятия, выполняющие законченный цикл технологических процессов, начиная от изготовления заготовок деталей до сборки объектов, производства судов, машин и т. д. Судоремонтно-судостроительные заводы (ССРЗ) располагают полным комплексом оборудованных цехов и сооружений, необходимых для проведения всех видов ремонта судов, и корпусно-сварочным и механосборочным цехами для выполнения серийной программы судостроения. Машиностроительные заводы-предприятия - для серийного изготовления машин, механизмов, сменных и запасных узлов и деталей, литья, поковок и других полуфабрикатов для обеспечения потребностей предприятий. Машиностроительные заводы обеспечивают изготовление судовых машин и механизмов, сменных и запасных частей, деталей и узлов. Судоремонтные мастерские (СРМ) — промышленные предприятия с минимально необходимым оборудованием для обработки и сборки судовых деталей и работающие с неполным технологическим процессом. Они отличаются от заводов наличием оборудованных цехов одной из групп (корпусной, механической или деревообрабатывающей) в зависимости от специализации. Ремонтно-эксплуатационные базы флота — предприятия, обеспечивающие нормальное техническое и хозяйственное обслуживание приписанных к ним судов. Виды загрязнений

Детали, сдаваемые на восстановление, очищают от загрязнений до такого состояния, чтобы их можно было осмотреть и выявить дефекты. Очистка деталей от загрязнений является специфической операцией ремонтного производства. От качества и полноты проведения этой операции зависят культура производства, производительность труда рабочих ремонтников, эффективность использования оборудования и, в конечном итоге, долговечность работы отремонтированных изделий. Загрязнителями деталей являются загрязнения, остатки смазочных материалов, лаковые пленки, нагары, осадки, накипи, абразивные и металлические частицы и биологические образования, остатки удобрений и ядохимикатов. Загрязнения содержат грязь, растительные остатки и маслянисто-грязевые отложения. Остатки смазочных материалов — наиболее распространенный вид загрязнений. Удаление таких загрязнений представляет определенные трудности, так как смазочные материалы в период эксплуатации машины окисляются и разлагаются, в результате чего их связь с металлической поверхностью деталей значительно возрастает. Лаковые пленки — особый вид углеродистых отложений, возникающих в результате термического окисления масляных слоев небольшой толщины. Нагары представляют собой твердые углеродистые частицы, образующиеся в результате сгорания топлива и масел, которые оседают на тонкой пленке липких высокомолекулярных соединений масла. В процессе длительной эксплуатации дизелей на стенках камер сгорания, тарелках клапанов, донышках и в канавках поршней оседают продукты неполного сгорания топлива смазочного масла (нагар). Для очистки деталей от нагара применяют химический или механический способ. При химическом способе очищаемые детали в ванну с раствором, нагретым до 90…95оС. Состав раствора: кальцинированная сода, жидкое стекло, мыло хозяйственное и др. Нагар, а также жировую пленку с поверхностей мелких деталей можно удалить ультразвуком.

Накипь и ржавчину с поверхностей деталей удаляют как химическим, так и механическим способами. Для очистки от коррозии деталь погружают в раствор, состоящий из технической серной кислоты, жидкого ингибитора и воды. Осадки — это липкая, мазеобразная масса, откладывающаяся, как правило, в маслоканалах и грязеуловителях. В состав осадков входят продукты окисления масла и топлива, сажа, пыль, вода, частицы износа и т. д. Накипь образуется на деталях системы охлаждения. Абразивные и металлические частицы появляются на деталях в процессе их изготовления, эксплуатации или ремонта при нетщательной промывке деталей или при отсутствии этого процесса. Биологические отложения, как правило, образуются на корпусах судов. Помимо загрязнений на поверхностях деталей могут находиться продукты коррозии, образующиеся в результате химического и электрохимического разрушений металла, старые лакокрасочные покрытия. На стальных и чугунных поверхностях при длительном хранении появляется пленка красно-бурого цвета — гидрат оксида железа, или ржавчина. Различают механические, термические и физико-химические способы очистки.

Гальванические покрытия Гальванические и химические покрытия наносят для компенсации износа поверхности детали, а также как антикоррозионные или декоративные покрытия. Покрытия получают из электролитов, в качестве которых служат водные растворы солей тех металлов, которые необходимо нанести на детали. Катодом при этом служит деталь, а анодом — металлическая пластина. При прохождении тока через электролит на катоде (детали) будет осаждаться металл, а анод будет растворяться. На стальные детали и детали, изготовленные из других материалов, покрытия разного состава и свойств получают нанесением электролитического осадка. Эти покрытия наряду с наращиванием поверхностей обеспечивают: высокую поверхностную твердость без последующей термической обработки, однородность свойств поверхностного слоя деталей, лучшую их прирабатываемость за счет пористости поверхности и малой ее шероховатости при смазке, а также возможность эксплуатации трущихся деталей при малых количествах смазочных материалов. Электролитические покрытия применяют для повышeния коррозионной стойкости деталей, улучшения их антифрикционных свойств и для декоративных целей.

В судоремонте применяют чаще электролитическое хромирование и осталивание (железнение). Могут быть применены также химическое никелирование, покрытие с применением различных сплавов и твердое анодирование (только для упрочнения поверхности). Хромирование. Хромирование используют для увеличения износостойкости, твердости, химической стойкости и прирабатываемости, обеспечения трения со смазочным материалом, восстановления размеров изношенных деталей, а также для декоративных целей. Хромирование подразделяют на коррозионно-стойкое, износоустойчивое, пористое и декоративное. Хромируют валы, плунжеры, цилиндры, поршни, мерительный инструмент и многие другие. Хромирование — широко применяют в ремонтной практике, так как по твердости хромовое покрытие превосходит другие; осадок имеет высокую износостойкость при истирании устойчив в отношении химических воздействий и влияний высоких температур. Для того чтобы получить правильную геометрическую форму, изношенные поверхности шлифуют. Затем детали обезжиривают. Поверхности, не подлежащие хромированию изолируют. Хромовое покрытие получается высокой твердости и износостойкости, которая в 2-З раза превышает износостойкость закаленной стали 45. К числу недостатков хромирования следует отнести: сравнительно низкую производительность процесса, невозможность восстановления сильно изношенных деталей, так как хромовые покрытия толщиной более 0,3...0,4 мм имеют пониженные механические свойства; относительно высокую стоимость процесса хромирования. Железнение (осталивание) При железнении слой осевшего металла (железа) на деталь можно доводить на 3…4 мм.Путем осталивания можно наращивать детали стальные, чугунные, а также из медных сплавов. Электролитическим хромированием и осталиванием восстанавливают поршневые пальцы, шейки валов, посадочные места подшипников качения и т. д. Цинкование. Покрытия применяют для защиты изделий из черных металлов (листов труб, проволоки, деталей оборудования, приборов, крепежных изделий) от коррозии. В ремонтном производстве цинковые покрытия используют для защиты от коррозии крепежных деталей. Покрытия характеризуются повышенной пластичностью, прочным сцеплением с основным металлом и могут выдержать различную механическую обработку. Электролитическое никелирование в ряде случаев может успешно заменить хромирование при ремонте. Никелевые покрытия имеют достаточно высокую износостойкость. Меднение при ремонте служит в качестве подслоя при защитно-декоративном никелировании и хромировании.

Вопросы для самоконтроля 1. Рассказать сущность дуговой и высокочастотной металлизации. 2. Описать процессы протекающие при гальванизации. 3. Перечислить преимущества и недостатки процесса хромирования. 4. Область применения железнения и цинкования.

Рекомендуемая литература: [ 1 ], [ 2 ], [ 4 ], [ 13 ], [14 ].

Лекция 8 ВОССТАНОВЛЕНИЕ МЕТОДАМИ

Цель лекции – Изучить методы пластической деформации, применяемые при ремонте, их область применения.

Ключевые слова - Пластическая деформация, правка, наклеп, электромеханическая обработка,

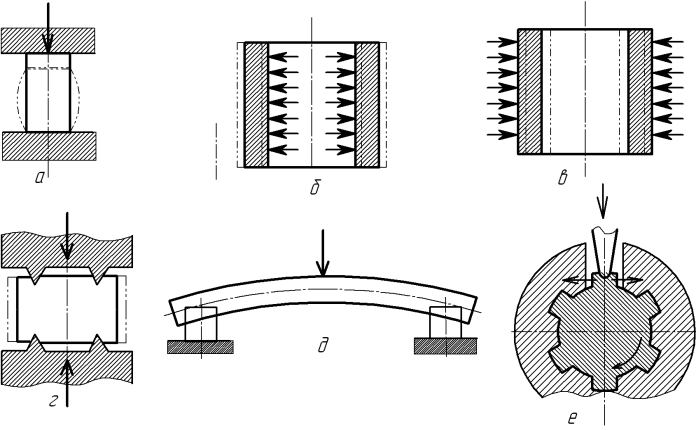

Сущность процессов заключается в перемещении металла из неответственных поверхностей на изношенные или дефектные участки рабочих поверхностей. Для облегчения пластического деформирования деталь иногда предварительно нагревают (горячая правка). При использовании метода пластического деформирования выполняют следующие основные операции. Правкой устраняют остаточные деформации типа изгиба, скручивания, коробления. Холодная правка не всегда дает устойчивые результаты, так как в металле в результате наклепа могут возникнуть внутренние напряжения, накладывающиеся на остаточные напряжения, которые сохранились в детали. Эти явления устраняются в процессе горячей правки, при которой участки, подвергаемые исправлению, нагревают до температуры 600…900оС. Детали правят с помощью прессов и домкратов. Хорошие результаты дает правка деталей (например, коленчатых валов или рессор) местным наклепом. Точность правки наклепом — 0,02 мм на 1 м длины вала. Правку деталей широко применяют на судоремонтных предприятиях. Валы правят в холодном состоянии с помощью домкрата в такой последовательности: круговой нагрев с последующим поджатием домкратом, местный нагрев с последующим отжигом. Правку ведут на токарных станках или в специальных приспособлениях. Осадкой (рис. 8.1, а) увеличивают точность диаметра деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины. Этим способом можно уменьшить длину деталей до 15 %, однако ответственные детали не уменьшают больше чем на 4…8 %.

а – осадка. б – раздача. в – обжатие. г – вдав-ливание. д – правка. е - вдавливание шлицев.

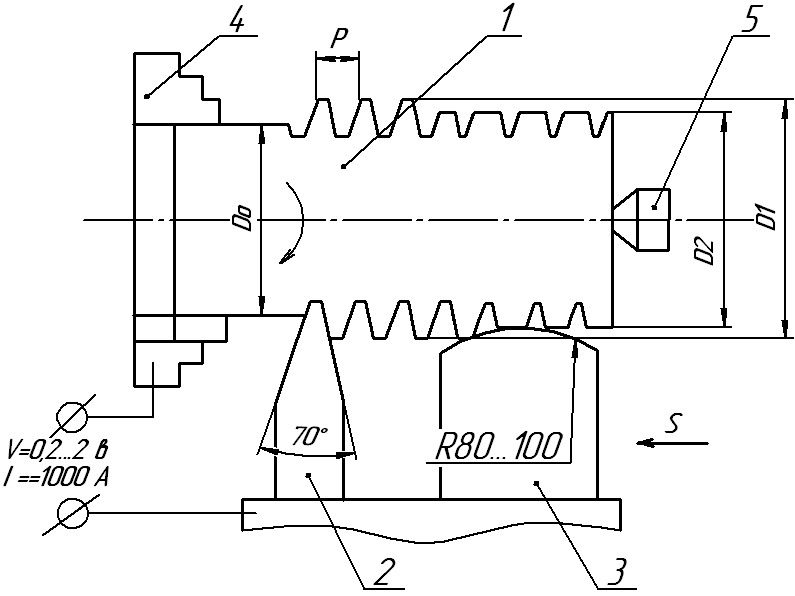

Раздачей (рис. б) увеличивают наруж-ный диаметр деталей типа пустотелых валов и втулок при незначительном изменении их длины. В отверстие детали проталкивают шарик или пуансон с большим, чем у отверстия детали, диаметром. Твердость пуансонов из стали ХВГ в пределах 63…65 HRCэ. Таким способом можно восстанавливать поршневые пальцы, втулки, пустотелые валы, оси, детали черпаковой цепи дноуглубительных снарядов. Способ обжатия (рис. в) деталей применяют главным образом для восста-новления внутреннего размера деталей типа втулок из цветных сплавов: бронзы, латуни, сплавов алюминия. Путем обжатия могут быть восстановлены изношенные втулки поршневой головки шатуна, распределительного вала, подшипники насосов и других вспомогательных механизмов. Втулку проталкивают пуансоном через установленную в подставке матрицу. Вытяжкой увеличивают длину деталей за счет местного уменьшения их поперечного сечения, например, удлиняют на небольшую величину тяги. При вытяжке направление деформации перпендикулярно направлению действия внешней силы. Вдавливанием (рис. г,е) увеличивают наружные размеры детали за счет ее деформации на ограниченном участке. Этим способом восстанавливают работоспособность шлицевых поверхностей деталей типа валов. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и как бы разводит шлиц на 1,5…2,0 мм в сторону. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм. Накатка основана на вытеснении рабочим инструментом (шариками или роликами) материала с отдельных участков изношенной поверхности детали и позволяет увеличивать диаметр накатываемых деталей на 0,3…0,4 мм. Накатке подвергают детали без термической обработки. Ее износостойкость близка к износостойкости поверхности новой детали, а усталостная прочность повышается в связи с некоторым наклепом обработанной поверхности. Лучшее качество дает косая накатка. Электромеханическая обработка (электромеханическое высаживание и выглаживание) деталей — один из способов восстановления деталей пластической деформацией, состоящий в искусственном нагреве металла электрическим током в зоне деформации. Обработка ведется на токарном станке. В зоне резания металл нагревается до 800…830°С. Такой нагрев повышает пластические свойства металла и облегчает резание. Схема электромеханической обработки приведена на рис. 2. При нагреве используют трансформатор, со вторичной обмотки которого можно получить ток 1000 А при напряжении 0,2…2 В. Процесс состоит из двух операций: высадки металла и сглаживания выступов до необходимого размера.

Металл высаживают твердосплавной пластинкой с углом в плане, равным 70°. Подача S = P должна быть в 3 раза больше контактной поверхности пластинки. Сглаживание выступов выполняют закругленной пластинкой. После обработки D2 > Do. При этом способе увеличивается твердость контактной поверхности и повышается износостойкость восстановленных сопряжений. Этот способ дает возможность обрабатывать закаленные детали и детали, наплавленные твердыми сплавами. Электромеханическое сглаживание может во многих случаях заменить шлифование.

Вопросы для самоконтроля 1. В чем сущность восстановления пластической деформацией. 2. Технология правки валов и стержней. 3. Когда применяются раздача, обжатие и вдавливание. 4. Преимущества электромеханической обработки.

Рекомендуемая литература: [ 1 ], [ 2 ], [ 13 ].

Лекция 9. ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ

Цель лекции – Изучить методы изменения физико-химических свойств поверхностей деталей термическими и химико-термическими способами. Ключевые слова - термообработка, отжиг, нормализация, закалка, отжиг, цементация. Термическая обработка

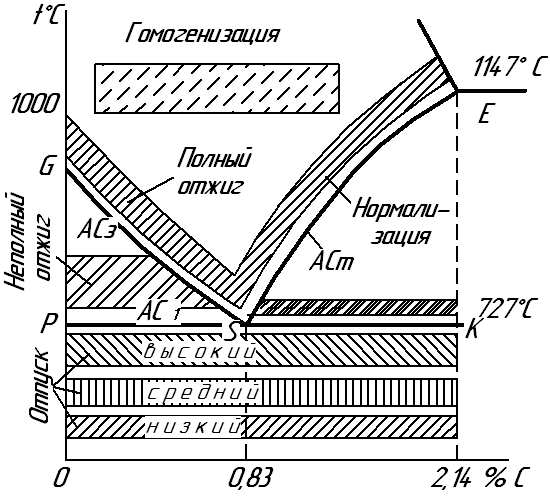

При ремонте ответственных деталей дизелей (шатунных болтов, клапанов, поршневых пальцев, шатунов, пружин и др.) широко применяют термическую обработку. Термообработка повышает износостойкость и общую прочность деталей. Термическая обработка стали. Основными видами термической обработки, изменяющими структуру и свойства стали, являются: отжиг, нормализация, закалка, отпуск и обработка холодом. Большинство структурных изменений, имеющих место при термической обработке сталей и сплавов, непосредственно связано с процессами, описываемыми диаграммой железо—цементит. Отжиг — вид термической обработки, состоящий из нагрева стали до определенной температуры в зависимости от вида отжига, выдержки и последующего, как правило, медленного охлаждения (в печи или в золе). Отжиг проводят для улучшения обрабатываемости резанием и давлением, снижения твердости, увеличения пластичности и вязкости, снятия внутренних напряжений. Отжиг является длительной операцией и может продолжаться до 10…20ч, поэтому часто вместо отжига для углеродистой стали применяют нормализацию.

Нормализацией называют процесс термической обработки, проводимый для улучшения обрабатываемости стали резанием, исправления структуры сварных швов и структуры перегретой (после горячей обработки давлением. При нормализации деталь охлаждают на воздухе. Назначение нормализации - получить мелкозернистую структуру металла, улучшить обрабатываемость резанием, снять внутренние напряжения, повысить вязкость и прочность стали. Закалка. Этот процесс заключается в нагревании стали до температуры Асз+(30…50)°С, выдержке при этих температурах и быстром охлаждении в воде или масле со скоростью больше критической. Закалка— самый распространенный вид термической обработки, Закаливают практически все детали машин и механизмов, инструмент и штампы. В результате закалки повышаются прочность, твердость, сопротивление износу (износостойкость) и предел упругости, однако при этом понижается пластичность стали. Скорость охлаждения стали, нагретой до температуры закалки, оказывает решающее влияние на результат термической обработки. Воду применяют для охлаждения углеродистых сталей, масло — для охлаждения легированных сталей, имеющих малую критическую скорость закалки. Отпуск — вид термической обработки, состоящий в нагреве закаленного стального изделия ниже критических точек. (на рис. 1 линия PSK) в интервале 150…650°С, выдержке и последующем охлаждении с любой скоростью, так как при этом виде термической обработки фазовых превращений не происходит. Цель отпуска - ослабить или полностью предотвратить появление внутренних напряжений, возникающих при закалке, уменьшить хрупкость и твердость, а также повысить вязкость закаленной стали. В зависимости от температуры нагрева различают виды отпуска: низкий, средний и высокий. При отпуске деталь охлаждают с любой скоростью. Низкий отпуск заключается в нагреве закаленной стали до 150…250°С, непродолжительной выдержке (от 30 мин до 1,5 ч) при этой температуре и последующем охлаждении деталей в машинном масле или на воздухе. Назначение операции — снизить хрупкость и внутренние напряжения в закаленной стали и повысить ее вязкость при сохранении высокой твердости и прочности. Применяют низкий отпуск для изделий, которые должны быть высоко-твердыми и износостойкими. Такой вид отпуска применяют также для режущего и измерительного инструмента (например, сверл, метчиков, плашек, калибров, скоб, шаблонов и штангенциркулей). Средний отпуск состоит в нагреве изделий до 300…500°С. В структуре обработанной при этих температурах стали содержится в основном троостит отпуска. Детали приобретают упругие свойства при сохранении высокой прочности. Применяется средний отпуск для пружин, мембран рессор, фрикционных дисков и т. п. При высоком отпуске стальные детали нагревают до 450…650°С, выдерживают при этой температуре, а затем охлаждают для получения структуры сорбита отпуска. Назначение высокого отпуска — получить металл с максимальной вязкостью при сохранении достаточно высокой прочности (коленчатые валы, шатуны и др.). Закалку вместе с последующим высоким отпуском называют улучшением стали. после этого отпуска детали приобретают повышенную ударную вязкость, пластичность, но несколько пониженную твердость поверхности. этому виду отпуска подвергают в основном все ответственные детали машин и механизмов (например, валы, оси, зубчатые колеса).

Разборка дизелей

Судовые дизели разбирают на судне или в цехе в зависимости от степени износа деталей и узлов, вида ремонта, мощности дизеля и его габаритов. Вспомогательные дизели небольшой мощности обычно разбирают и ремонтируют в цехе. Мощные главные и вспомогательные двигатели чаще всего разбирают на судне, так как для их извлечения нужно разрезать палубу судна, а иногда демонтировать и надстройки. Порядок разборки дизелей на судне и в цехе анaлогичен, но в цехе разбирать и собирать дизели значительно удобнее и производительнее. Разборку высокооборотных дизелей с коленчатым валом на подвесках и без доступа в картер осуществляют в специальных приспособлениях — кантователях, причем шатунно-поршневые группы (в отличие от этой операции для дизелей средней оборотности и - малооборотных) извлекают после снятия блока цилиндров.. Шатунно-поршневую группу извлекают из цилиндра с помощью рымов, вворачиваемых в донышко поршня, либо с помощью специальных захватов. Цилиндровые втулки вьпрессовывают из блока специальными съемниками. После разборки и маркировки детали очищают от масла и грязи, обезжиривают, удаляют с них нагар, накипь и продукты коррозии. Для обезжиривания деталей рекомендуется применять специальные щелочные растворы, так как жиры органического происхождения смываются только щелочами. Дефектация Дефектация дизелей в профилактическом ремонте, выполняемом силами машинной команды, осуществляется под руководством старшего механика судна. В текущем ремонте дефектация выполняется отделом технического контроля (ОТК) судоремонтного завода при наблюдении старшего механика судна и представителя механико-судовой службы судовладельца. К дефектам относятся предельные износы (зазоры), трещины, волосовины, выкрашивание, коррозионные разрушения, забоины, вмятины и другие пороки, нарушающие прочность деталей, плотность соединений, а также вызывающие другие ненормальности в работе. При дефектации деталей и узлов следует использовать отчетные чертежи, формулярные данные, нормы предельно допустимых износов и зазоров, нормы допустимых послеремонтных размеров (износов) и зазоров. Детали, работающие под давлением, помимо осмотра и микроизмерений подвергаются в процессе рабочей дефектации гидравлическим и воздушным испытаниям. Для обнаружения в деталях невидимых глазом трещин применяют магнитную дефектоскопию, гаммадефектоскопию, рентген, звуковой или люминесцентный контроль. Неподвижные соединения следует дефектовать без распрессовки посредством наружного осмотра и гидравлических испытаний на плотность, применяя при необходимости гамма-дефектоскопию, рентгеновский и другие способы обнаружения дефектов.

Ремонт блока цилиндров Ремонт блока цилиндра выполняют в такой последовательности: трещины заделывают компаундами на основе эпоксидных смол, заваривают и наплавляют электросваркой разрушенные коррозией пояса; обрабатывают нижнюю плоскость блока; растачивают посадочные пояски; производят гидравлическое испытание водяных полостей на герметичность; грунтуют и окрашивают внутренние стенки блока влагостойкой и маслостойкой краской. Заварку трещин и наплавку стенок водяных полостей и посадочных поясков производят по технологическим процессам, согласованным с Регистром. Трещины длиной до 100 мм заделывают также при помощи медных ввертышей или стальных накладок, закрепляемых на шпильках. У ряда типов двигателей раковины устраняют электрометаллизацией или с помощью компаундов на основе эпоксидных смол и наполнителя из чугунных стружек или опилок. Сильно пораженные посадочные пояски не восстанавливают, а блок бракуют. Неплоскостность нижней опорной поверхности блока цилиндров следует устранять строганием на продольно-строгальном станке или фрезерованием на продольно-фрезерном станке или шлифованием с помощью переносного шлифовального станка. Пораженные коррозией участки блоков восстанавливают наплавкой с последующим растачиванием в случае необходимости. Корродированные посадочные пояски растачивают на 1…2 мм, наплавляют и вновь растачивают под посадочный размер. Ремонт втулок цилиндров Во время эксплуатации двигателя внутреннего сгорания возможно образование таких дефектов цилиндровых втулок как: коррозия, трещины, наработки, натиры, риски, задиры, забоины, разъедания, увеличение диаметра, овальность и конусообразность рабочей поверхности, ослабление втулки в местах посадки. Для восстановления номинального диаметра внутренней рабочей поверхности цилиндровой втулки или обеспечения монтажного зазора с поршнями ремонтного размера используют гальванические покрытия. При небольшом износе рабочей поверхности (до 0,2 мм) ее покрывают пористым хромом, что значительно повышает износостойкость цилиндровой втулки. При значительных износах (до 5 мм) применяют осталивание — как самостоятельный способ восстановления размеров, так и при определенных условиях для создания подслоя под хром, когда необходимо покрытие значительной толщины. При наличии на внутренней рабочей поверхности цилиндровой втулки следов коррозии и разъедания продуктами сгорания ее зачищают до металлического блеска и полируют. В случае износа внутренней рабочей поверхности выше допустимого втулку цилиндра главного двигателя обычно заменяют. Втулку цилиндра вспомогательного двигателя заменяют или растачивают. Растачивание производят на судне без выпрессовки втулки с помощью специальных переносных приспособлений или после выпрессовки в цехе на расточном или токарном станке. Расточенные втулки подвергают гидравлическому испытанию. После растачивания и гидравлических испытаний втулку обычно шлифуют на внутришлифовальном станке и хонингуют для обеспечения отделки зеркала и точности внутренней рабочей поверхности. Изношенные посадочные пояски втулки цилиндра восстанавливают металлизацией, хромированием наплавкой или эпоксидными составами Применение того или иного способа зависит от характера износа и материала втулки. Хромирование применяют для восстановления посадочных поясков в основном для гильз высокооборотных двигателей при радиальном износе до 0,2 мм. Электроимпульсным методом наплавляют стальные втулки и гильзы с радиальным износом поясков более 0,2 мм.

Вопросы для самоконтроля 1. Особенности дефектации дизеля. 2. Описать технологию ремонта длока цилиндров. 3. Описать технологию ремонта цилиндровых втулок.

Рекомендуемая литература: [ 1 ], [ 3 ], [ 5 ], [10 ], [13]. ЛЕКЦИЯ 13. РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ И ВАЛОПРОВОДОВ

Цель лекции – Изучить технологию ремонта коленчатых валов, валопроводов и гребных валов. Ключевые слова – диагностика,коленчатый вал, валопровод, ремонт гребных валов.

Ремонт коленчатых валов Коленчатый вал дизеля — одна из самых ответственных и дорогостоящих деталей. Поэтому к ремонту коленчатых валов предъявляется целый ряд требований. Кроме износов, на коленчатых валах возникают различные повреждения: задиры, царапины, наработки, изгиб оси вала, трещины, поломки валов. У составных валов может появиться ослабление посадки шеек в щеках. Трещины и поломки коленчатых валов возникают как в шейках, так и щеках. Шейки обрабатывают (протачивают и шлифуют) в цехах судоремонтных заводов на специальных станках. Шероховатость поверхности шеек после шлифования должна быть Ra = 0,63…1,25. Износы рамовых шеек коленчатых валов тихоходных дизелей весьма незначительны и выработка их на эллиптичность или конусность легко устраняется шлифованием. При помощи переносного шлифовального приспособления. Параллельность направляющих боковым поверхностям постели рамового подшипника проверяют индикатором, укрепив его на кронштейне так, чтобы стержнем он упирался в боковую поверхность постели подшипника. Затем суппорт передвигают вдоль оси вала и наблюдают за показаниями индикатора. Геометрическую форму мотылевых шеек восстанавливают вручную или с помощью переносного станка. Очистка и мойка котла Перед проведением дефектации и ремонта внутренние поверхности котла необходимо очистить от накипи, а внутренние поверхности трубок – от нагара. В первую очередь, после выпуска воды из котла, производится очистка внутренней поверхности трубок от нагара и стенок котла от еще не успевшего сцементироваться рыхлого слоя накипи. При этом используются накидные головки, приводимые в действие через гибкие валы от электродвигателя или воздушной турбинки. Очистку труб шарошками во всех случаях необходимо производить с одновременной обмывкой водой места очистки. При удалении накипи или нагара в местах, недоступных для очистки головками (в углах соединений перегородок, около выступающих концов труб), применяют ручной инструмент: шабера, скребки, ерши. Наиболее эффективным способом химической очистки котлов является промывка их ингибированным раствором соляной кислоты. Продолжительность кислотной промывки 3…5 часов. Нагар также возможно удалять химическим путем. Вначале трубки обезжиривают раствором тринатрийфосфата в смеси с эмульгатором ОП-7. В зависимости от размера детали обработка длиться 15…90 минут.

Дефектация деталей котла Рабочая дефектация котла включает в себя осмотр с применением оптических приборов, измерение деформаций, металлографические и механические исследования металла. Для выявления дефектов используют магнитные, рентгеновские, ультразвуковые методы дефектоскопии. Основные дефекты котлов: выпучины и проседания газовых труб более 2,5% от их диаметра; выпучины трубных решеток со стрелкой прогиба более 15 мм; разъедание листов более 15% от первоначальной толщины; любые расслоения и обгорания металла; появление трещин и течей корпуса котла; Выпучины наблюдаются в газовых трубах. Этот дефект возникает преимущественно в местах скопления накипи, поскольку теплопроводность такого участка уменьшается, вызывая его нагрев и снижение механической прочности. Проседания трубок котла появляются от перегрева какой-либо части элемента котла по длине. Внешним осмотром определяют коррозионное поражение поверхностей трубок. Для выявления трещин в концах трубок, приваренных к трубным доскам, рекомендуют применение магнитного способа дефектоскопии. Трещины в сварных швах выявляют гаммаграфированием и ультразвуковым методом. Ремонт котла. Основные работы при ремонте котла – сварочные, на которые согласно Правилам Регистра, следует составлять подробные технологические карты. В них должны быть указаны род и режим тока, марки электродов, метод сварки, способ разделки швов, последовательность их наложения, вид термо

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 2034; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.83.202 (0.021 с.) |

Рис.1.Схемы восстановления пластической деформацией

Рис.1.Схемы восстановления пластической деформацией

Рис.1. Участок диаграммы состояния железо-углерод для различных видов термической обработки углеродистой стали

Рис.1. Участок диаграммы состояния железо-углерод для различных видов термической обработки углеродистой стали