Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оснащение рабочего места электромонтера на предприятииСодержание книги

Поиск на нашем сайте

5. Опишите документальное оснащение рабочего места электромонтера промышленного предприятия. Таблица2 Документальное оснащение рабочего места электромонтера

6. Какие требования предъявляются к одежде электромонтера на промышленном предприятии? 7. Сколько времени должна составлять продолжительность отдыха электромонтеров на предприятии. Обоснуйте ответ. 8. Рассмотрите рисунок 1. Следует зарисовать и отметить рабочие зоны в горизонтальной плоскости: 1, 2, А, Б, В. Опишите назначение этих зон. 9. Предложите мероприятия по совершенствованию организации труда на рабочем месте дежурного электромонтера по опыту прохождения производственной практики на рабочем месте электромонтера промышленного предприятия. Оформите предложения в таблице следующего вида:

Таблица 3 Организационно-технические мероприятия по оптимизации организации рабочего места электромонтера на промышленном предприятии

10. Принципы расположения технологического оборудования. 10.1 Поясните распространенное расположение технологического оборудования — вдоль транспортной трассы. 10.2 Поясните кольцевое расположение технологического оборудования 11. Выполните типовую схему расположении технологического оборудования 12. Требования к планировке рабочего места электромонтера. 13. Назовите требования, которые предъявляются к рабочей одежде электромонтеров. 14. Задача 1. Рассчитать принятое количество токарных станков и коэффициент использования оборудования.

15. Задача 2. Определить изменение потребности в станках в связи с изменением трудоемкости обработки заготовок:

16. Задача 3. Механический участок работает в 2 смены. Продолжительность смены 8 час. Количество рабочих дней 256 дней. Годовая программа выпуска деталей 375 000 штук. Рассчитать потребное количество станков для механического участка и средний коэффициент использования оборудования на участке. Таблица 3.2 – Расчет потребного количества оборудования и показателей его использования

17. Задача 4. Определить принятое количество оборудования и коэффициент его использования.

18. Задача 5. Найти годовую производственную мощность участка. Результаты расчетов оформить в таблице. Сделать вывод.

Выходной контроль Контрольные вопросы 1.Объясните, почему какое оборудование нецелесообразно размещать рядом. 2. Какое расположение оборудования обеспечивает лучшее использование площадей. 3. В каких случаях трудовые движения рациональны? 4. Перечислите материально-техническое оснащение рабочего места электромонтера 5. Какую документацию использует электромонтер в процессе своей работы? 6. От каких факторов зависит расчет потребного количества оборудования? 7. Как определяется степень использования оборудования?

Практическое занятие № 04 Тема: Составление графика планово-предупредительных ремонтов Цель: Изучить назначение ремонтных служб горного предприятия, их оборудование и выполняемые работы Входной контроль 1. Эксплуатация отдельных видов или системы оборудования в целом предполагает наличие программы эксплуатации, предусматривающей совокупность.....(продолжить). 2. Расшифровка ТОР.

Теоретический материал Обоснование системы планово-предупредительных ремонтов оборудования Длительная и достаточно эффективная работа машин обеспечивается не только технически грамотной эксплуатацией, но и своевременными и качественными ремонтами, т.е. регулированием зазоров в соединениях трущихся деталей, заменой износившихся деталей новыми или восстановленными. Если при ремонте будут восстановлены первоначальные условия работы машины (зазоры, удельное давление, чистота трущихся поверхностей и др.), то и эффективность ее работы будет восстановлена. Очевидно, что система ремонтов машин должна строиться по принципу предупреждения аварийных поломок деталей путем правильного ухода за оборудованием, замены подношенных деталей прежде, чем они окончательно выйдут из строя. Такой системой является система планово-предупредительных ремонтов (ППР). Под системой планово-предупредительных (профилактических) ремонтов понимается совокупность организационных и технических мероприятий по уходу, надзору за правильной эксплуатацией и ремонту оборудования, направленных на предупреждение окончательного износа узлов и механизмов с целью обеспечения работоспособности машин в течение заданного времени при минимальных затратах труда и материальных средств. Возможны три метода организации планово-предупредительных ремонтов: послеосмотровой, периодический и стандартный. Метод послеосмотровых ремонтов основан на периодических осмотрах машин. Если состояние машины окажется неудовлетворительным, то ее останавливают на ремонт. Элементы, подлежащие замене, определяют в процессе осмотра машины. Недостатком этого метода ремонтов является невозможность заранее предусмотреть сроки и длительность ремонтов. Метод периодических ремонтов заключается в том, что очередные осмотры и ремонты машин производят согласно заранее составленному графику. Необходимость замены тех или иных элементов также устанавливают в процессе осмотра машины. Следовательно, при этом методе также невозможно заранее получить достаточно точные данные о сроках замены элементов, что необходимо для определения объема работ, потребного количества рабочей силы, запасных частей, инструментов и станочного оборудования. Метод стандартных ремонтов, называемый иначе планово-принудительным, основан на обязательном периодическом обновлении машины путем замены части элементов. Для этого по известным срокам службы заранее устанавливают сроки замены элементов и объем работ для каждого из ремонтов. Элементы заменяют в предусмотренный планом срок независимо от их состояния. В виде исключения могут быть оставлены только те, которые в момент ремонта оказались настолько исправными, что гарантируют нормальную работу вплоть до следующего ремонта. Для внедрения метода стандартных ремонтов необходимо знать точные сроки службы всех элементов машины. Рассмотренные особенности каждого из методов организации ремонта определяют области их применения. Послеосмотровой и периодический методы дают широкую возможность усилить наблюдение за правильной эксплуатацией машин. Поэтому их рекомендуется применять к машинам, работающим при переменном режиме нагрузки и обслуживаемым недостаточно квалифицированным персоналом. Эти методы незаменимы и в период освоения новых типов и конструкций машин, в период изучения особенностей работы и установления сроков службы элементов. Метод стандартных ремонтов наиболее применим к оборудованию, работающему при установившемся режиме. Его применяют также к машинам, бесперебойность работы которых имеет особенно важное значение для предприятия (например, шахтные подъемные машины, вентиляторы центрального проветривания и др.). В горной промышленности применяется комбинированная система обслуживания и ремонта, состоящая из элементов послеосмотрового, периодического и стандартного методов. Рациональное совмещение рассмотренных методов позволяет обеспечить наиболее длительные межремонтные периоды, увеличить срок службы оборудования и снизить расходы на его содержание.

Составные элементы системы планово-предупредительных ремонтов Система планово-предупредительных ремонтов включает межремонтное техническое обслуживание и плановые ремонты. Межремонтное техническое обслуживание состоит из следующих основных мероприятий: - ежесменного технического обслуживания и осмотров; - периодической проверки технического состояния и правильности эксплуатации, оборудования, проводимой инженерно-техническими работниками механической и энергетической служб. В угольной промышленности, кроме того, проводят ежесуточную проверку правильности эксплуатации и технического состояния и ежемесячные ремонтные осмотры горных машин, а для сложного и уникального оборудования — дополнительные полугодовые и годовые наладки и ревизии. Ежесменное техническое обслуживание состоит в тщательном и своевременном уходе за оборудованием и выполняется эксплуатационным и дежурным персоналом (машинистами, мотористами и их помощниками, закрепленными за оборудованием членами комплексных бригад, слесарями, электриками и т. п.). При этом четко устанавливают время и продолжительность обслуживания, а также распределяют обязанности по обслуживанию машины между членами эксплуатационных бригад и дежурным персоналом.

Плановые ремонты бывают двух видов: текущие и капитальные. Они вызываются необходимостью восстановления работоспособности машины, пониженной в результате естественного износа ее элементов. Текущий ремонт является основным видом ремонта. Систематически проводимые плановые ремонты оборудования при своевременном и качественном их выполнении обеспечивают безотказную и высокопроизводительную работу оборудования на протяжении всего межремонтного периода. Они позволяют продолжительное время не прибегать к длительному и дорогому капитальному ремонту. При текущих ремонтах машин производят замену быстроизнашивающихся деталей и узлов, выверяют точность установки наиболее ответственных элементов машины, очищают, промывают и делают ревизию механизмов, подозреваемых в том, что они не смогут безотказно работать до очередного ремонта. Одновременно проверяют крепления элементов и при необходимости заменяют крепежные детали, доливают или заменяют смазку. Текущие ремонты проводят в сроки, предусмотренные графиком. Ремонт крупного, малоподвижного оборудования (комбайнов, транспортеров и пр.) осуществляют обычно на месте его работы, а мелкого и маневренного (отбойных молотков, перфораторов, вагонеток, погрузочных машин)— в специально отведенных местах, оснащенных необходимыми ремонтными средствами. В зависимости от объема ремонтных работ и продолжительности ремонта текущие ремонты подразделяют на первый текущий ремонт Т1, второй текущий ремонт Т2 и т. д. Чем больше индекс, присвоенный ремонту, тем выше его сложность. При первом текущем ремонте T1 заменяют наименее стойкие детали; при ремонтах повышенной сложности (Т2, Т3 и т. д.) — заменяют и другие, более износостойкие детали. Одновременно производят регулировку механизмов машины для обеспечения ее нормальной работы до очередного планового ремонта. Основным методом восстановления работоспособности машины при текущих ремонтах является замена изношенных деталей и узлов. Каждый текущий ремонт должен заканчиваться наладкой и опробованием машины в работе. Расходы по текущим ремонтам оборудования сносят за счет основной деятельности предприятия и, следовательно, они оказывают влияние на себестоимость добычи ископаемого. Капитальный ремонт предназначен для полного восстановления работоспособности оборудования на период всего очередного ремонтного цикла при условии своевременного и качественного выполнения текущих ремонтов. При капитальном ремонте производят полную разработку машины, мойку, дефектацию и сортировку деталей по пригодности, восстановление базовых деталей (рам, оснований, шасси и пр.), замену деталей, потерявших точность, после чего производят сборку, наладку и испытание машины сначала вхолостую, а затем под нагрузкой. Программа работы 1. Выполнить конспектирование теоретического материала в рабочую тетрадь. 2. Структура состояний и виды ТОР горношахтного оборудования.[1,с.92] 2.1 Выполнить Схема структуры состояний ГШО и видов технического обслуживания и ремонтов. [1, рис.21]; 2.2. Выполнить подробное пояснение Схемы структуры состояний ГШО и видов ТОР, и всех сокращенных буквенных обозначений. [1, рис.21]; 3. В период эксплуатации: по назначению используются следующие виды технического обслуживания: Межремонтное техническое обслуживание, включающее: Пояснить ТО-1; ТО-2; 3.1 Пояснить ТО; Р; НР; Д; РО; С; НРК; НРП; НРГ; Ра; И; Рк; Пк; НР. 3.2 Пояснить ТО-3; ТО-4. 4. Плановые текущие ремонты. 4.1 Ежемесячное ремонтное обслуживание – РО. 4.2 При ремонтном осмотре проводится доступное диагностирование деталей и узлов (РО плюс Д) и заменяются детали и сборочные единицы со сроком службы один месяц - пояснить 4.3 Текущие ремонты i-то вида (первый - Т1, второй - Т2, третий - ТЗ, четвертый - Т4), при которых производится замена соответствующих групп деталей, порядок проведения, срок выполнения. 4.4 Квартальные (НРК), полугодовые (НРП), годовые (НРГ) – указать какие ремонты и для какого оборудования, периодичность проведения. 5. Какая служба выполняет большинство видов технического обслуживания оборудования в процессе эксплуатации и ее обязанности по отношению горной техники: ухода за ней; приему, хранению, транспортировке и монтажу; организацию выполнения мероприятий по обеспечению безотказной и безопасной работы методов контроля, измерений и ремонта. 6. Списание с баланса предприятий оборудования. 7. Разработка структуры ремонтного цикла 7.1Структура ремонтного цикла в системе ППР строится на основе стратегий замен "по ресурсу", с ее корректировкой в процессе эксплуатации по стратегии "по результатам осмотра". Для удобства формирования и реализации структуры ремонтного цикла все детали (узлы, сборочные единицы, блоки) каждого вида оборудования, как уже указывалось выше, распределяются по группам: продолжить 7.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

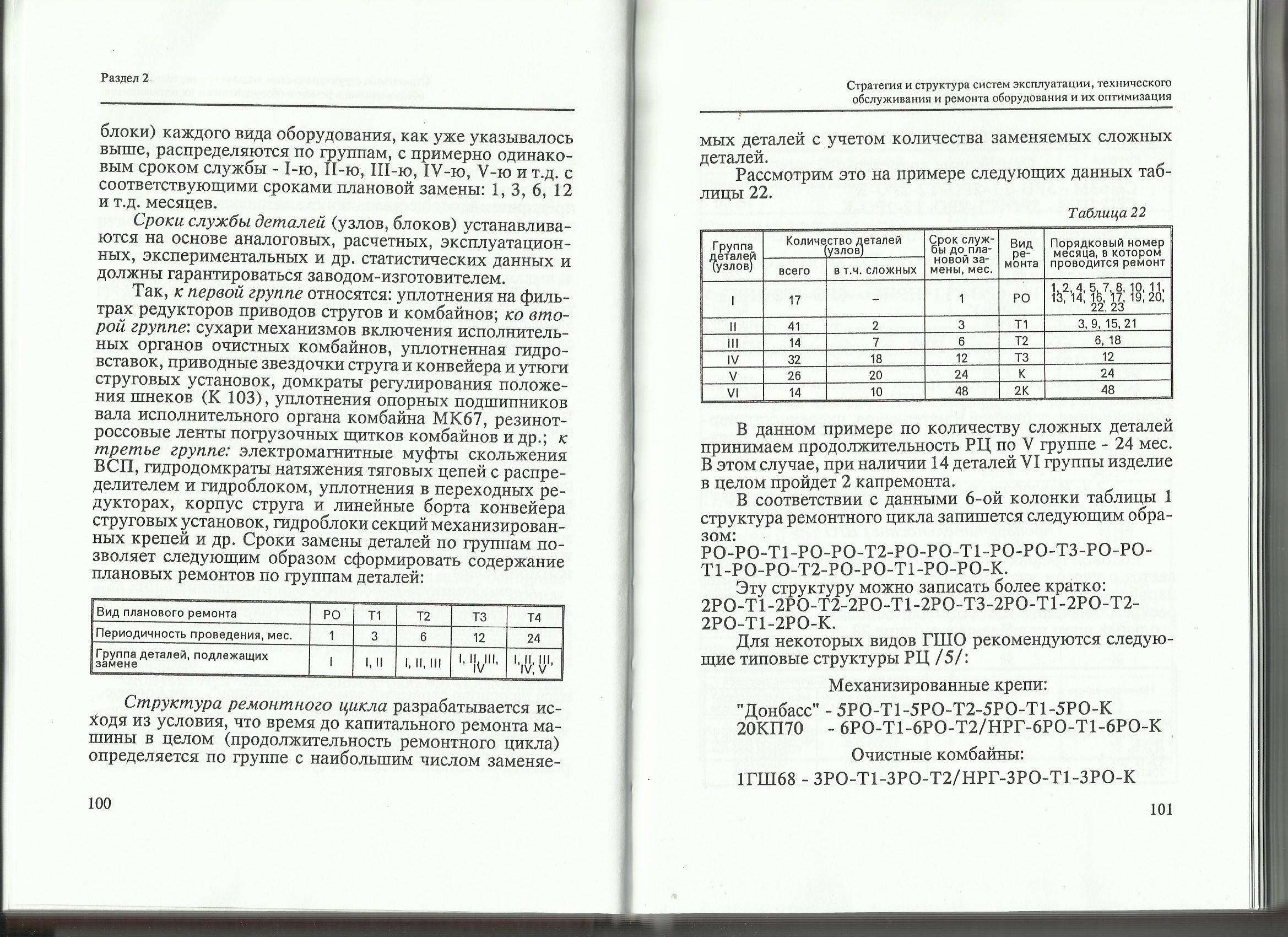

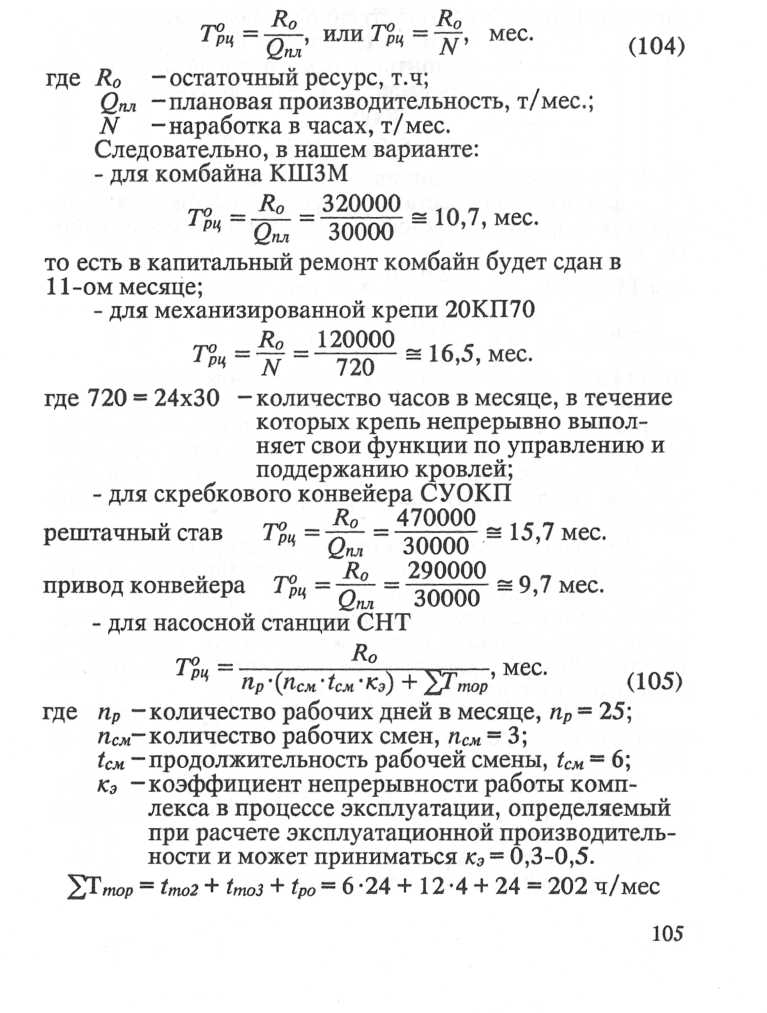

7.3 Структура ремонтного цикла, как разрабатывается. Выполнить таблицу22, пояснить пример. 7.4 Выполнить типовые структуры для: Механизированные крепи; Очистные комбайны; Скребковые конвейеры. 8 Выполнить расчет для разработки годового графика ППР с учетом остаточного ресурса. Оформить график ППР. Данные таблицы:

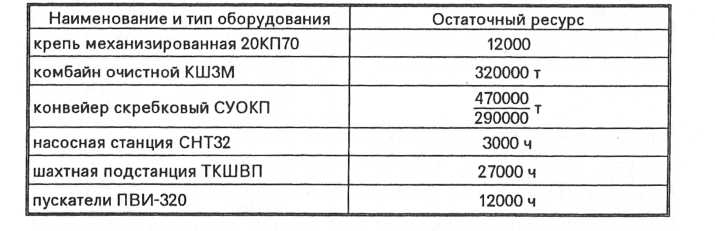

Пример. Исходными данными для построения "остаточной" структуры ремонтного цикла при имеющемся остаточном ресурсе являются плановая (расчетная) производительность участка в т/мес. и режим работы. Предполагаем, что плановая производительность участка 30000 т/мес., режим работы: 3 рабочие смены по 6 ч, одна ремонтно-подготовительная - 6 ч, 25 рабочих дней в месяц. В общем виде продолжительность "остаточного" ремонтного цикла Торц для каждого вида оборудования определится из выражений:

то есть для них в текущем году капремонта не будет. На основании этих расчетов разрабатывается годовой график ППР с учетом структуры РЦ в последние месяцы предыдущего года.

8.1. Задача. Механик участка при планировании годового графика ППР для основного оборудования очистного механизированного комплекса 20КП, выполнил расчет и построение "остаточной" структуры ремонтного цикла, по остаточному ресурсу и плановой производительности основного оборудования очистного механизированного комплекса 20КП. Исходные данные:

Исходные данные для построения «остаточной» структуры ремонтного цикла при имеющемся остаточном ресурсе являются плановая (расчетная) производительность участка в т/мес,. и режим работы: - плановая производительность участка 30000 т/мес., - N наработка в часах для механизированной крепи 20КП70 -720 т/мес., (720 = 24x30 -количество часов в месяце, в течение которых крепь непрерывно выполняет свои функции по управлению и поддержанию кровлей)

1) Определить в общем виде продолжительность «остаточного» ремонтного цикла Торц для каждого вида оборудования:

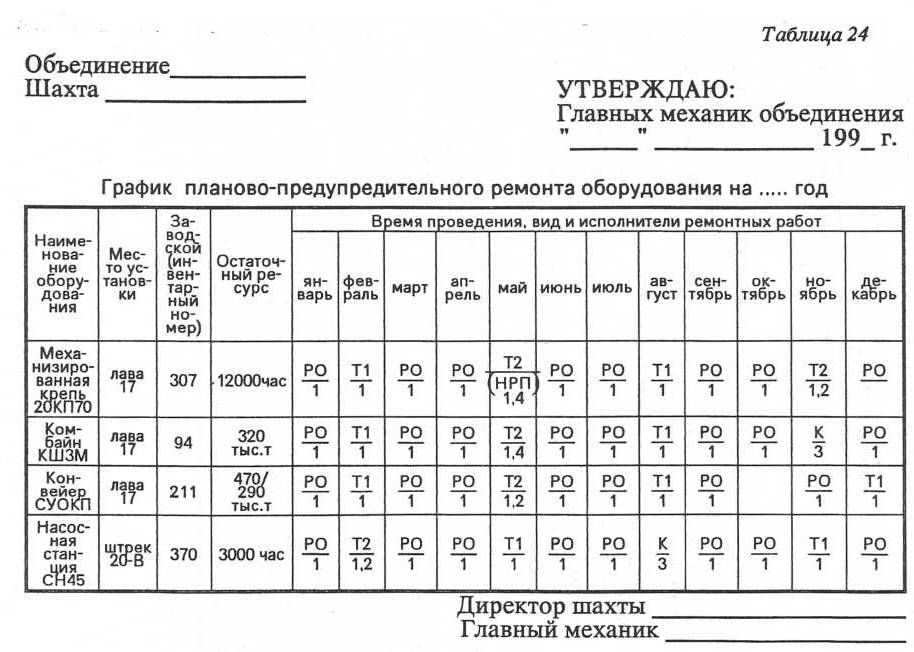

из выражения: 2) На основании выполненного расчета разработать годовой график ППР с учетом структуры ремонтного цикла (РЦ) для каждого вида оборудования:

График планово-предупредительного ремонта оборудования на............... год

9 Проанализировать структуру ремонтного цикла для исполнительного органа комбайна: КШЗМ – 2РО – Т1– 2РО –Т2 – 2РО – Т1–2РО – К 10 Пояснить виды ремонтных работ, с расшифровкой обозначений: РО, Т1, Т2, К. 11 Разработать годовой график ППР ГШО, с учетом уже имеющего за предыдущий период наработки оборудования по реализации его нормативного ресурса:

Оформить графически структурный график межремонтного цикла исполнительного органа комбайна КШЗМ. Контрольные вопросы 1. Название комплекса работ по поддержанию работоспособности оборудования при его подготовке и использовании по назначению между ремонтами. 2. Структура ремонтного цикла определяет продолжительность межремонтного периода между различными видами плановых ремонтов (РО; Т; НРК; НРП; НРГ), продолжить Практическое занятие № 05 Тема: Оформление необходимой документации и устранение неполадок в электрооборудовании. Разработка планов размещения технологического оборудования Цель: Научиться оформлению необходимой документации по устранению неполадок в электрооборудовании Входной контроль

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 441; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.198.113 (0.008 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В типовую форму годового графика ППР, представленного в таблице 24, введена дополнительная графа "остаточного ресурса", что существенно повышает информативность графика.

В типовую форму годового графика ППР, представленного в таблице 24, введена дополнительная графа "остаточного ресурса", что существенно повышает информативность графика.