Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Взаимосвязь между погрешностями геометрических параметровСодержание книги

Поиск на нашем сайте

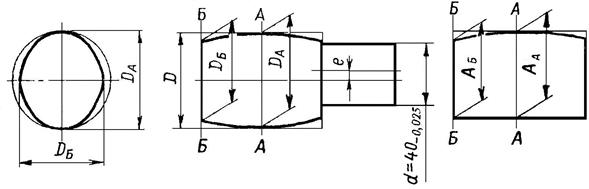

Различают геометрические параметры: форма поверхности, размер, координирующий размер и соотношения размеров. Между погрешностями геометрических параметров существует определённая взаимосвязь. Погрешность формы любой поверхности (цилиндрической, плоской и т.п.) влияет прямо, непосредственно как на точность размеров, так и на точность координирующих размеров (рисунок 2).

Рисунок 2 – Погрешности формы и соотношений

Погрешность формы w ф. = D А – D Б и w ф. =АА – АБ будет влиять на точность размера поверхности D и точность координирующего размера А. Для компенсации этой погрешности потребуется затратить часть допуска на соответствующий размер. Это обстоятельство приводит к тому, что в рабочих чертежах и в операционных картах допустимая погрешность формы оговаривается не всегда, а лишь в том случае, когда эта погрешность по служебному назначению детали должна быть меньше допуска на соответствующий размер. Например, конусность не более 0,01. Рассмотрим взаимосвязь между погрешностями соотношений и точностью размера. Несоосность (е) не оказывает влияния на точность размеров D и d, т.е. несоосность не может быть косвенно регламентирована через допуски на диаметральные размеры. Поэтому во всех случаях на рабочих чертежах и операционных картах необходимо проставлять допустимую величину несоосности (радиальное биение). Непараллельность осей и плоскостей не влияет на точность диаметральных размеров, но непосредственно влияет на точность координирующих размеров.

4. Структура (состав) погрешностей геометрического параметра

Рисунок 4 – Схема формирование размеров при обработке детали а) эскиз детали, б) технологический процесс, в) размерная схема Заданные по чертежу размеры d, L 1, и L 3 выдерживаются непосредственно, а размер L 2 - косвенно, т.е. за счёт выдерживания размеров А1 и А2. На схеме показана размерная цепь, в которой замыкающим звеном является размер А D. Определим предельные размеры замыкающего звена: А D max = А1 max – А3 min, А D min = А1 min – А3 max . w D = А D max - А D min = (А1 max - А1 min) + (А3 max – А3 min) = w 1 + w 3. В общем случае можно записать, что w = å w i, т.е. погрешность размера при косвенном его выдерживании будет равна сумме операционных погрешностей. При непосредственном выдерживании размера его погрешность будет равна погрешности соответствующей операции (метода обработки). Для повышения точности и снижения стоимости обработки необходимо стремиться к непосредственному выдерживанию заданных размеров. Рассмотрим состав операционной погрешности.

Операционная погрешность размера будет равна: w i = А3 max – А3 min.= w о i + w у i В общем случае можно записать w i = w о i + w у i, где w о i - часть операционной погрешности, связанная с методом обработки; w у i - часть операционной погрешности, связанная с установкой и базированием заготовки (погрешность установки). Для случая двухсторонней обработки, а также для внутриоперационных размеров w у i = 0 и w i = w о i. Например, для размеров А1 и А3 погрешность равна w i = w о i + w у i, а для размеров А2, D - w i = w о i (рисунок 6).

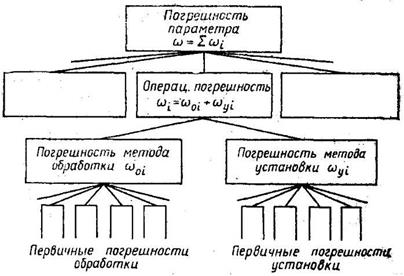

Первичной называют погрешность, обусловленную действием какого-либо одного производственного фактора (износ инструмента, температурные деформации, деформации технологической системы и т.п.). Классификацию можно представить в виде схемы представленной на (рисунке 7).

Рисунок 7 – Схема классификации погрешностей

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.184.184 (0.01 с.) |

Непараллельность осей (рисунок 3)не влияет на точность D 1 и D 2, но оказывает прямое воздействие на размеры А1 и А2. Т.е. непараллельность может быть косвенно регламентирована (ограниченна) через допуск на размеры А1 и А2. Поэтому на рабочих чертежах и в операционных картах непараллельность оговаривается не всегда, а только в тех случаях, когда она, исходя из служебного назначения детали, должна быть меньше допуска (например, А1 = 30±0,02, // более 0,04 оговаривать не надо, а если необходима // не более 0,04, то её необходимо оговорить в технических требованиях).

Непараллельность осей (рисунок 3)не влияет на точность D 1 и D 2, но оказывает прямое воздействие на размеры А1 и А2. Т.е. непараллельность может быть косвенно регламентирована (ограниченна) через допуск на размеры А1 и А2. Поэтому на рабочих чертежах и в операционных картах непараллельность оговаривается не всегда, а только в тех случаях, когда она, исходя из служебного назначения детали, должна быть меньше допуска (например, А1 = 30±0,02, // более 0,04 оговаривать не надо, а если необходима // не более 0,04, то её необходимо оговорить в технических требованиях). Для решения многих технологических задач необходимо знать, как образуются погрешности, из каких частей и элементов они состоят. Вопрос о структуре погрешностей неразрывно связан с классификацией причин, обуславливающих их появление. В общем случае геометрические параметры детали (форма, размеры, координирующие размеры и соотношения) могут выполняться прямо (непосредственно) и косвенно (через другие геометрические параметры).

Для решения многих технологических задач необходимо знать, как образуются погрешности, из каких частей и элементов они состоят. Вопрос о структуре погрешностей неразрывно связан с классификацией причин, обуславливающих их появление. В общем случае геометрические параметры детали (форма, размеры, координирующие размеры и соотношения) могут выполняться прямо (непосредственно) и косвенно (через другие геометрические параметры). Обрабатываемая поверхность у различных заготовок партии будет занимать относительно базы станка (приспособления) различные положения (рисунок 5). Это обусловлено воздействием многих факторов, связанных с методом обработки (деформация узлов станка, износ инструмента, температурная деформация и т.п.) и установкой и базированием заготовок (схема установки, шероховатость базовой поверхности, воздействие усилия закрепления и др.).

Обрабатываемая поверхность у различных заготовок партии будет занимать относительно базы станка (приспособления) различные положения (рисунок 5). Это обусловлено воздействием многих факторов, связанных с методом обработки (деформация узлов станка, износ инструмента, температурная деформация и т.п.) и установкой и базированием заготовок (схема установки, шероховатость базовой поверхности, воздействие усилия закрепления и др.). В свою очередь, каждый их составляющих w о i и w у i представляет собой сумму первичных или частных погрешностей.

В свою очередь, каждый их составляющих w о i и w у i представляет собой сумму первичных или частных погрешностей.