Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура минимального операционного припуска

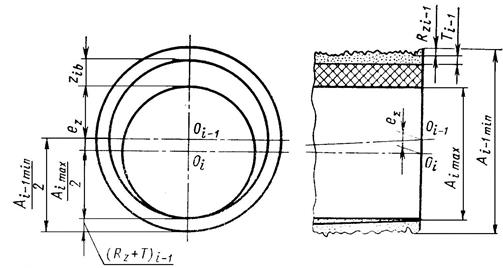

Минимальный припуск - это слой металла, необходимый и достаточный для осуществления заданной обработки. Минимальный припуск является первичным операционным припуском, а все остальные припуски производными от него величинами. При выполнении заданной (i -й)операции необходимо удалить все погрешности предшествующей (i -1)ступени обработки и компенсировать погрешности выполняемой ступени. Такими погрешностями являются (рисунок 2): - шероховатость и дефектный слой (верхний слой металла, у которого структура, механические свойства, химический состав или все эти параметры одновременно отличаются от параметров основного материала); - погрешности формы и расположения обрабатываемых поверхностей относительно заданных баз (приводят к неравномерности припуска).

Рисунок 2 – Схема элементов операционного припуска Таким образом, для достижения качественной обработки минимальный припуск должен быть таким, чтобы при его снятии обеспечивалось удаление шероховатости и дефектного слоя на любой обрабатываемой поверхности. Структуру минимального припуска целесообразно представить в виде двух слагаемых: zi min = zi а + zi в, где zi а -это регулярная одинаковая для всех участков обрабатываемой поверхности часть припуска или слой металла, который необходимо снять с заготовки для удаления шероховатости Rz и дефектного слоя металла H д, после предыдущей обработки. Для плоскостей zi а = (Rz + H д) i -1, для тел вращения zi а =2(Rz + H д) i -1. zi в – составляющая, необходимая для компенсации неравномерности припуска, обусловленной пространственными отклонениями (e) отдельных участков обрабатываемой поверхности. zi в =2 e. Тогда минимальный припуск будет равен: - для плоских поверхностей zi min = (Rz + H д) i -1 + e, - для тел вращения zi min = 2(Rz + H д) i -1 + 2 e. Причинами возникновения неравномерности припуска являются: 1. Погрешность установки, допущенная на операции для которой определялся припуск; 2. Погрешность установки, допущенная на предшествующей (обработка наружной поверхности на базе внутренней). 3. Погрешность координирующих размеров при обработке отверстий в корпусных деталях. 4. Погрешность формы.

3 Методы определения припусков на обработку

В машиностроении используются два метода определения припусков: нормативный (табличный) и расчётно-аналитический ( поэлементный ).

Нормативный– находит наибольшее применение на практике. Для различных материалов и ступеней обработки разработаны нормативные таблицы, в которых приведены значения номинальных припусков: z ном. = z min + Т i -1 = zi а + zi в. + Т i -1 Точность нормативного метода получается намного выше, если использовать не номинальный, а минимальный припуск (z min = zi а + zi в). Для этого разработаны таблицы минимальных припусков. Нормативный припуск назначен для некоторых осреднённых, типичных условий обработки. В конкретном случае – это значение может быть либо больше, либо меньше необходимой величины припуска. Большие - приводят к перерасходу материала и удорожанию стоимости обработки. Меньшие - приводят к браку в процессе изготовления («чернота» – следы предшествующей ступени обработки). Достоинства метода: проста, удобство, малая трудоёмкость. Недостаток: не оптимальные значения припусков. Расчётно-аналитический – предполагает поэтапное определение припуска. Так как zi min =2(Rz + H д) i -1 + 2 e, то для его определения необходимо определить отдельные составляющие (расчётным и нормативным путём). Достоинства: метод более точный по сравнению с первым, т.к. он учитывает структуру ТП и позволяет получать значения припусков, близкие к оптимальным. Недостатки: - значительная трудоёмкость вычислительных работ, необходимость создания нормативных материалов для выбора и расчёта элементов припуска.

|

|||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.180.175 (0.006 с.) |