Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение погрешностей, связанных с упругими деформациями системы под влиянием нагрева

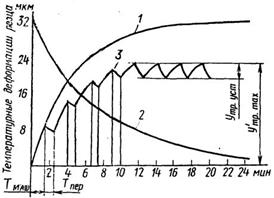

В процессе обработки заготовок элементы системы – станок, заготовка, инструмент, приспособление – находятся под непрерывным воздействием различных тепловых источников. Нагревание элементов системы ведет к их температурным деформациям и к возникновению погрешностей обработки.. Эти погрешности можно разделить на следующие группы: а) Погрешности от температурных деформаций станка При работе станков в наибольшей степени нагреваются шпиндельные бабки: температура в различных точках бабки повышается от 10 до 50°С. Нагрев узлов станка обусловливает изменение их взаимного расположения. С точки зрения точности обработки необходимо учитывать перемещение передней и задней бабок и суппорта относительно станины в направлении нормали к обрабатываемой поверхности: для токарных станков, например, в горизонтальной плоскости. Температурные деформации узлов станка невелики– 8– 12 мкм (рисунок 14). Для предупреждения появления погрешностей от температурных деформаций станков при точных работах производят их предварительный прогрев обкаткой вхолостую в течение 2-3 ч. Последующие перерывы в работе должны быть не продолжительными с тем, чтобы станок не потерял «рабочую форму».

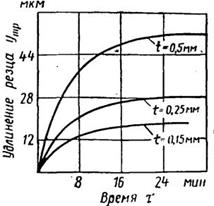

Рисунок 14 – Температурные деформации станка б) Погрешности обработки, возникающие в результате температурных деформаций инструмента. Теплота, выделяющаяся при резании металлов, нагревает инструмент, что приводит к его удлинению. Удлинение происходит в течение 8-16 минут непрерывного резания, а затем наступает тепловое равновесие (рисунок 15). Например, при обработке твердосплавным резцом без охлаждения его деформация достигает 30-50 мкм (с охлаждением в 3-3,5 раза меньше). Удлинение увеличивается с ростом подачи, глубины и скорости резания.

Рисунок 15 - Температурные деформации резца В общем случае удлинение резца может быть определено по следующей формуле:

где L р - вылет резца; s в - предел прочности резца; F – площадь.

Рисунок 16 - Температурные деформации резца при точении с перерывами

Характер влияния температурных деформаций инструмента на точность зависит от соотношения времени резания и времени перерыва, габаритов инструмента и порядкового номера заготовки с начала обработки (рисунок 6). Общая погрешность формы от температуры: w ф. = 2 ут.р. max,

Для уменьшения влияния температурных деформаций инструмента необходимо вести настройку станка на заданный размер и последовательную обработку заготовок в состоянии теплового равновесия- w ф. = 2 ут.р.уст. в) Погрешности обработки, возникающие в результате температурных деформаций заготовки При обработке резанием более 10% выделяемой теплоты переходит в заготовку, вызывая её нагрев и деформацию. Необходимо различать неравномерный и равномерный нагрев. При равномерном нагреве возникает погрешность размеров, а при неравномерном - погрешность формы. Температурные деформации особенно значительны при обработке тонкостенных, ажурных заготовок. Температурные деформации увеличиваются с увеличением глубины резания и уменьшаются с увеличением подачи и скорости.

|

|||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.96.146 (0.004 с.) |

,

,