Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Объект производства. Структура производственного процессаСтр 1 из 20Следующая ⇒

Введение

Научно-технический прогресс ведет к качественному изменению базы машиностроения, которое поставляет новую технику всем отраслям промышленности, являясь основой их инновационного развития. Задачами машиностроения являются увеличение мощности машин, их надежности и экономичности. С потребностями машиностроения связано появление науки, называемой «Технологией машиностроения». Название науки – технология – происходит от греческих слов techne – ремесло и logos – учение, и в широком смысле технология есть совокупность знаний о средствах и способах качественного превращения предметов природы в полезные человеку изделия и продукты. Технология производства авиационных двигателей является ветвью технологии машиностроения – прикладной науки об изготовлении машин с требуемым качеством в установленном производственной программой количестве в заданные сроки при наименьших затратах живого и овеществленного труда (т.е. наиболее экономичным путем). Такое определение технологии машиностроения позволяет трактовать её как науку, синтезирующую проблемы технического, организационного характера, а также планирования и экономики. Технология машиностроения – прикладная наука, базирующаяся как на фундаментальных, так и на общеинженерных дисциплинах (инженерной графике, материаловедении, метрологии, методах обработки материалов). Роль технологии в научно-техническом прогрессе состоит в её возможности реально осуществить те или иные смелые конструкторские разработки. В связи с этим, важной задачей является опережающее развитие технологии, что позволяет существенно увеличить темпы роста основных показателей качества двигателей: разработка новых высоких технологий их изготовления позволяет повысить эти показатели в несколько раз. В становлении технологии как науки видная роль принадлежит отечественным ученым А.П. Соколовскому, А.А. Маталину, Б.С. Балакшину, В.М. Ковану, А.Б. Яхину, Н.А. Бородачёву, П.И. Ящерицину, С.П. Митрофанову и многим другим. Свой вклад в эту науку внесен и профессорами СГАУ – И.А. Иващенко, А.С. Шевелёвым, Ф.И. Дёминым. Дисциплина «Разработка стратегии создания инновационных технологических процессов» является базовой, где излагаются основные положения науки:

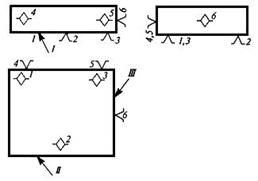

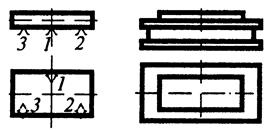

- понятие о ТП механической обработки и его структуре; - теория базирования; - теория точности изготовления деталей; - теория размерных связей; - расчет припусков на обработку заготовок и назначение допусков на операционные параметры; - нормирование операций; - методика проектирования ТП; - вопросы экономического обоснования технологических решений. Тема 1: Основные понятия и определения в технологии производства авиационных двигателей Тема 2: Основы теории базирования заготовок Правила изображения опорных точек: 1. Все опорные точки на схеме базирования нумеруют порядковыми номерами, начиная с базы, на которой располагают наибольшее число опорных точек. 2. Число проекций детали на схеме базирования должно быть достаточным для чёткого представления о размещении опорных точек. 3. При наложении в какой-либо проекции одной опорной точки на другую, изображают одну точку и около неё проставляют номера совмещенных точек. На рисунке 8 показаны схемы базирования призматической и цилиндрической деталей.

Рисунок 8 – Схема базирования

Классификация баз Базы классифицируют по трём признакам: - по назначению, - по лишаемым степеням свободы, - по характеру проявления. Рекомендации к решению задач по базированию Выбор технологических баз имеет цель наметить как сами базы, так и порядок их смены (если это необходимо). От правильности решения вопроса о технологических базах в значительной степени зависят точность взаимного расположения обрабатываемых поверхностей, точность размеров, степень сложности и конструкция приспособлений, производительность обработки. Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми требованиями, вид и точность заготовки, условие расположения и работы детали в машине. Основные принципы, которыми необходимо руководствоваться при выборе технологических баз. 1. Принцип совмещения баз, когда в качестве технологических (исходных) баз принимают основные, т. е. конструкторские базы, используемые для определения положения детали в изделии. Это позволяет выдерживать размеры и технические требования непосредственно (с заданной по чертежу точностью). В случае несовпадения конструкторских и технологических баз возникают погрешность базирования и необходимость перерасчёта допусков, заданных конструктором в сторону их ужесточения. При этом рассматриваются и решаются технологические размерные цепи. Погрешность базирования равна сумме погрешностей размеров, соединяющих конструкторские и технологические базы.

Погрешность базирования рассчитывается для конкретных размеров. Она равна нулю в следующих случаях: - при совмещении технологических баз с конструкторскими; - для размеров, получаемых мерным инструментом (блоком инструментов); - для диаметральных размеров; - при работе методом пробных промеров и рабочих ходов. Необходимо совмещать установочную и исходную базы (УБ = ИБ), что позволяет использовать способ автоматического получения размеров. При этом нужно стремиться к тому, чтобы выбранные установочные базы были опорными, т.к. использование проверочных баз требует дополнительных затрат времени на выверку и затрудняет автоматизацию процесса обработки. 2. Принцип постоянства базы, т.е. использовать на всех основных операциях одни и те же базы. Для выполнения этого принципа часто создают базы, не имеющие конструкторского назначения (например, центровые гнезда у валов и др.). 3. Форма и размеры установочных баз должны обеспечивать необходимую точность установки, устойчивость и минимальные деформации заготовки под действием сил закрепления и резания. 4. За установочные базы необходимо принимать такие поверхности, используя которые можно обработать наибольшее количество поверхностей, т.к. смена баз вызывает дополнительные погрешности. 5. В качестве черновых (установочных и исходных) баз следует выбирать поверхности, остающиеся необработанными и у готовой детали. Если у детали обрабатываются все поверхности, то в качестве черновой базы следует выбирать поверхность, с наиболее высокой точностью. Не рекомендуются поверхности, имеющие следы разъёма штампов и т.п. Черновой базой можно пользоваться только один раз. 6. В качестве измерительных баз необходимо выбирать: на окончательных операциях - конструкторские базы, на промежуточных операциях - исходные. В таблице 1 даны основные рекомендации о порядке выбора баз и решаемых при этом задачах, для выполнения технологических операций. Таблица 1 -Основные рекомендации о порядке выбора баз и решаемые при этом задачи

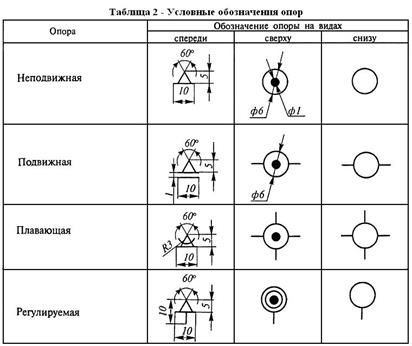

Материализация схемы базирования заключается в выборе типа опор, их количества и расположения относительно заготовки в соответствии со схемой базирования, разрабатываемой технологом.

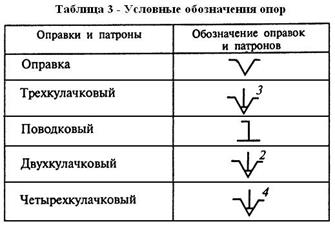

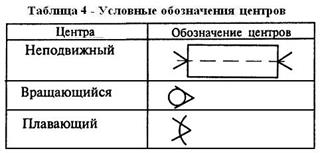

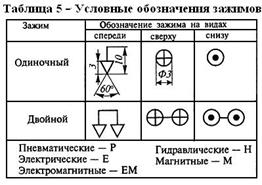

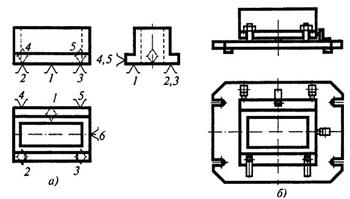

При разработке схемы установки используются условные обозначения по ГОСТ 3.1107—81. «Графические обозначения опор, зажимов и установочных устройств». Схема базирования является техническим заданием на проектирование установочного приспособления. При этом на операционном эскизе на поверхностях и элементах заготовки могут указываться как опорные точки, так и условные обозначения (таблицы 2-5). На рисунках 18 -24 приведены наиболее распространенные схемы базирования.

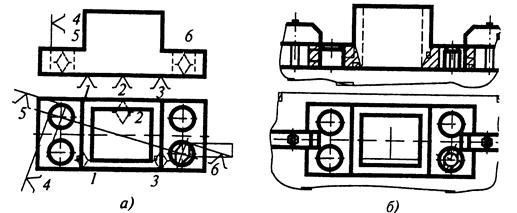

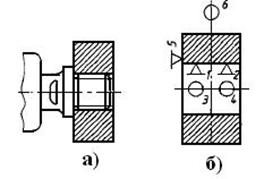

Рисунок 18 – Установка по плоскости основания и двум боковым сторонам а) теоретическая схема базирования, б) схема установки

Рисунок 19 – Установка по плоскости (на магнитной плите) а) теоретическая схема базирования, б) схема установки

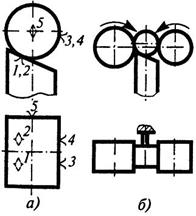

Рисунок 20 – Установка по плоскости и двум отверстиям а) теоретическая схема базирования, б) схема установки

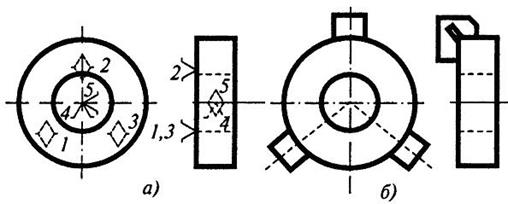

Рисунок 21 – Установка диска в трёхкулачковом патроне а) теоретическая схема базирования, б) схема установки

Рисунок 22 – Установка на жесткой консольной оправке а) теоретическая схема базирования, б) схема установки

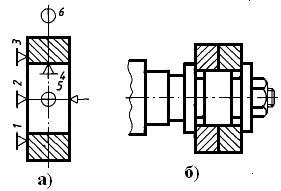

Рисунок 23 – Установка на жесткой резьбовой оправке а) теоретическая схема базирования, б) схема установки

Рисунок 24 – Установка при бесцентровом врезном шлифовании а) теоретическая схема базирования, б) схема установки

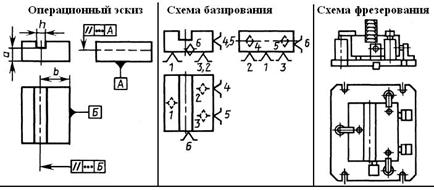

Рисунок 25 – Фрезерование паза

Рисунок 26 – Сверление отверстия

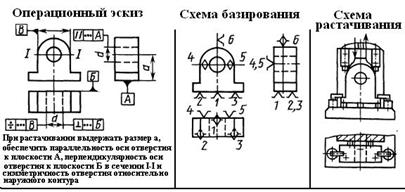

Рисунок 27 – Растачивание отверстия Тема 3: Точность обработки

Виды совокупности деталей В большинстве случаев понятие точности, допуска, погрешности связывают с определённой совокупностью детали. Например, требуемая по чертежу точность, заданная через допуск, относится ко всем без исключения деталям и узлам, которые будут изготавливаться по этому чертежу. Надежность и достоверность расчета величины ω зависит от количества деталей, выбранных для статистического анализа. Применительно к автоматическому получению размеров различают следующие виды совокупностей деталей: 1. Партия - детали, обработанные одним мерным инструментом при одной наладке станка до смены инструмента (например, вследствие притупления). 2. Генеральная (складская) совокупность - объединяет детали различных партий, обработанные на разных станках, при разных наладках и в разное время. Понятие заданная точность и ожидаемая относится к генеральной совокупности. 3. Выборка - детали, извлекаемые из партии или генеральной совокупности для статистического анализа точности обработки или статистического контроля точности. Выборка может быть малой (5…20 деталей) и большой (свыше 50 деталей). Так как количество деталей в генеральной совокупности больше, чем количество деталей в партии и больше, чем количество деталей в выборке, т.е. N ген. > N парт. > N выб., то будет справедливо и неравенство: Т ³ w ген. ³ w парт. ³ w выб. Отметим, что знание величины w ген. позволяет оценить уже не точность конкретной операции, а точность данного метода обработки вообще. Классификация погрешностей Определение первичных погрешностей выполняется с целью: 1. Получить качественные и количественные зависимости для оценки влияния основных производственных факторов на точность обработки. 2. Определить пути повышения точности. 3. Получить исходные данные для расчётного определения результирующей погрешности. Каждая из первичных погрешностей может быть определена расчётно-аналитическим, либо опытно-статистическим путём. Наиболее достоверные результаты получаются при сочетании обоих этих методов. В реальных условиях факторы, вызывающие появление погрешностей, действуют одновременно. Поэтому при установлении зависимости между отдельно взятым фактором и возникающей от него погрешности допускают, что в это время другие факторы не действуют. Существует несколько классификационных признаков, определяющих первичные погрешности обработки: 1. Время формирования погрешностей (т.е. когда сформировалась). Несмотря на то, что погрешность проявляется непосредственно в процессе обработки, отдельные первичные погрешности могут закладываться на этапах, предшествующих данной обработке, а именно: а) проектирование операции; б) изготовление элементов технологической системы; в) наладка технологической системы; г) непосредственная обработка.

2. Место формирования погрешностей (где формировались). Каждый элемент технологической системы имеет свою погрешность. 3. Причина формирования погрешности. 3.1. Погрешности, вызванные действием силового фактора. 3.2. Погрешности, вызванные действием температурного фактора. 3.3. Погрешности, связанные с износом инструмента. 3.4. Погрешности, вызванные действием остаточных напряжений. 3.5. Кинематические погрешности, вызванные движением отдельных частей и элементов технологической системы. 3.6. Погрешности, связанные с действиями рабочего (оператора). 4. По характеру проявления во времени (как проявляется?)- постоянные (систематические), закономерно изменяющиеся и случайные погрешности. Износа инструмента

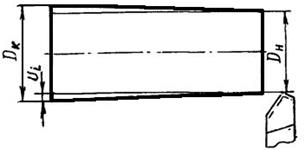

Износ инструмента, измеряемый по нормали к обрабатываемой поверхности и непосредственно влияющий на точность, принято называть размерным. Применительно к обтачиванию резцами размерный износ – радиальный износ. Размерный износ обозначают u, измеряют в мкм и выражают в зависимости от пути резания L, который для токарной обработки определяется по формуле:

где D заг. - диаметр заготовки; L заг. - длина заготовки; S - подача. Износ инструмента условно можно разделить на три этапа (рисунок17): Ι – начальный износ, ΙΙ – нормальный износ и ΙΙΙ – интенсивный износ, когда нужно прекращать резание во избежание разрушения режущей кромки резца.

Рисунок 17 – График размерного износа

Путь резания для начального износа составляет 500–1000 м, для участка нормального износа – 30000 – 40000 м (для резцов Т30К4). На участке нормального износа зависимость u = f (L) носит линейный характер. Это дает основание характеризовать интенсивность износа величиной относительного или удельного износа u Удельный износ - это размерный износ на 1000 метров пути резания:

где u - действительный износ. Значение u В результате размерного износа расстояние между вершиной резца и осью вращения увеличивается (уменьшается для отверстия) на величину ui

Рисунок 18 – Схема образования погрешности формы

Износ в мкм за время обработки одной заготовки

Непосредственным результатом влияния размерного износа будет появление погрешности формы (для случая токарной обработки – конусности (рисунок 18): ωф= D к – D н = 2 ui Если заданный размер выполняется методом пробных промеров и проходов, то износ инструмента компенсируется за счёт настройки инструмента на каждую новую заготовку. При работе по настройке износ и, соответственно, погрешность будут накапливаться от одной заготовки к другой до поднастройки инструмента. Необходимо отметить, что по мере износа и, соответственно, затупления инструмента значительно возрастают силы резания что приводит к дополнительным деформациям технологической системы. Профильного инструмента К мерному инструменту относят свёрла, зенкеры, развёртки, протяжки, шпоночные резцы, фрезы и другие. Погрешность этих инструментов полностью копируется на деталях. Это приводит к появлению систематических и постоянных (в пределах одной партии заготовок) погрешностей. Профильный инструмент - резьбовые резцы и фрезы, зубонарезные инструменты (фрезы, долбяки), шлифовальные круги. Погрешность профиля копируется на деталь.

Кинематические погрешности Эти погрешности возникают при замене точной кинематической схемы обработки приближённой схемой. Кинематическая погрешность будет зависеть от точности подбора зубчатых колёс, обеспечивающих заданное движение инструмента относительно заготовки. Например, необходимо нарезать модульную резьбу (червяк) m = 2,5 мм на токарном станке, шаг ходового винта которого составляет t в = 6,0 мм. Передаточное отношение в цепи подачи i = где π – число иррациональное. Заменим его простой дробью π =

Метод кривых распределения

Используется как в массовом, так и в серийном производствах. Метод заключается в следующем: из партии обработанных заготовок выбирается группа, проводятся замеры геометрических параметров, и выполняется статистический анализ. При статистическом анализе необходимо соблюдать следующие условия: 1. Для анализа берут детали, обработанные одним режущим инструментом или между двумя подналадками станка. 2. Измерение проводят измерительным инструментом с ценой деления не превышающей (1/6…1/10) Т. 3. Число деталей, взятых для статистического анализа должно быть достаточно большим (желательно 50 и более, но не меньше 20 деталей). Рассмотрим алгоритм определения суммарной погрешности обработки: 1. Производится обработка парии N деталей на настроенном оборудовании в автоматическом цикле. 2. Выполняется замер анализируемого геометрического параметра. 3. Строится практическая кривая распределения. Для этого определяются: - размах варьирования: R = Amax - Amin; - число интервалов К, которое зависит от размеров партии (при N £50 … 100 шт., К=5…7); - размер интервала С = R / К; - частота попадания размеров в каждый интервал ni; - координаты середины интервалов Аср i. - строится практическая кривая распределения (рисунок 26). 4. Строится теоретическая кривая распределения (в большинстве случае это кривая Гаусса). Её построение выполняют в следующем порядке:

Рисунок 26 – Кривые распределения - определяется координата центра группирования размеров (средний размер) и среднее квадратичное отклонение по формулам:

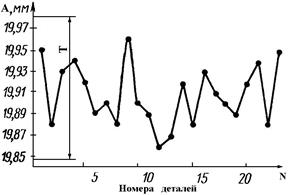

- определяются координаты у для характерных точек кривой Гаусса ± s, ± 2 s, ± 3 s; - строится кривая Гаусса 5. Определяется суммарная погрешность. Для этого определяются: -погрешность от случайных и закономерно изменяющихся факторов Δр. =6 s; - постоянная погрешность, вызванная неточностью настройки станка, Δн. =|Аср. – АТср.|; - суммарная погрешность Δ å = 2Δн. + Δр. Возможны следующие случаи расположения кривой относительно поля допуска: 1. Δ å < Т, Δн. =0 - обработка обеспечивает заданное качество; 2. Δ å < Т, Δн. ≠ 0 - требуется поднастройка станка; 3. Δ å > Т, - возможно появление брака. Брак может быть не исправимый и исправимый. Метод имеет следующий недостаток: полученная погрешность характеризует точность законченного процесса, а влияние случайных и закономерно изменяющихся факторов оценивается совместно, что не даёт возможности прогнозировать изменение точности в процессе дальнейшей обработки. Раздельно определить влияние на точность случайных и закономерно изменяющихся погрешностей позволяет метод точностных диаграмм. Метод точностных диаграмм Используются три вида диаграмм: точечные диаграммы, диаграммы групповых средних и точностные диаграммы хода технологического процесса. Точечные диаграммы По горизонтальной оси откладываются номера деталей, последовательно обрабатываемых на станке, по вертикали - получаемые размеры (рисунок 27). Диапазон колебаний размеров показывает степень влияния случайных факторов, а тенденция к изменению размеров говорит о наличии закономерно изменяющегося фактора.

Рисунок 27 – Точечная диаграмма

Определяя размах варьирования R=Аmax-Аmin, путём сопоставления с заданным допуском Т судят о стабильности хода технологического процесса.

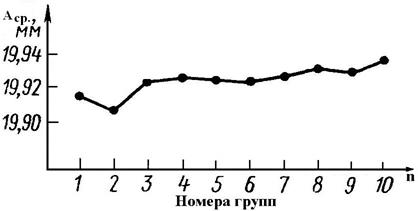

Диаграммы групповых средних Строится в тех же координатах, только по оси абсцисс откладываются номера групп обрабатываемых деталей, а по оси ординат - средние размеры заготовок, входящих в группу (рисунок 28):

где m –число заготовок, входящих в группу (4 и более заготовок). Например, Аср.1 = (А1+А2+ А3+А4) /4, Аср.2 = (А5+А6+А7+А8)/4.

Рисунок 28 – Точностная диаграмма групповых средних

На этой диаграмме колебания случайных погрешностей резко уменьшаются за счёт осреднения, зато влияние закономерно изменяющихся погрешностей проявляется более наглядно и объективно. По данной диаграмме можно определить тенденцию изменения размеров во времени под влиянием такого закономерно-изменяющегося фактора, как износ режущего инструмента.

Механической обработки 1. Понятие о технической подготовке производства Техническая подготовка производства к изготовлению нового изделия состоит из следующих этапов (ГОСТ 14001-73): - конструкторская подготовка; - технологическая подготовка; - организационная подготовка. Первый этап включает работы, связанные с обоснованием, проектированием, доводкой изделия, документированием и передачей в серийное производство. Технологическая подготовка производства включает мероприятия по обеспечению готовности предприятия к выпуску нового изделия: проектирование технологических процессов изготовления деталей, сборочных единиц, окончательной сборки изделия, проектирование оснащения, технологических процессов приспособлениями, режущими и контрольными инструментами, испытательными устройствами. Всё это выполняется с учетом серийности производства. Организационная подготовка включает разработку календарных планов производства новой продукции, снабжение производства всем необходимым для реализации производственного задания.

Исходные данные для проектирования технологических процессов Исходными данными для проектирования являются: 1. Рабочий чертёж детали. 2. Объём выпуска и сроки выполнения (определяют тип производства). 3. Сведения об оборудовании (каталоги станков, перечень и паспортные данные имеющегося оборудования). 4. Руководящие материалы - стандарты, нормали, РТМ и др. 5. Типовые или аналогичные проектируемому технологические процессы. 6. Методики расчётов - экономических, операционных размеров и др.

Процессов Проектирование единичных технологических процессов можно условно разделить на ряд последовательно решаемых задач: 1. Изучение и технологический анализ рабочего чертежа детали. 2. Выбор вида, способа получения и формы заготовки. 3. Разработка плана операций и формирование этапов технологического процесса (маршрутной технологии): 3.1. Выбор числа ступеней обработки поверхностей. 3.2. Определение последовательности обработки поверхностей. 3.3. Выбор технологических баз. 3.4. Формирование операций и разделение технологического процесса на этапы. 3.5. Разработка технических требований на операции. 3.6. Выбор оборудования, средств механизации и автоматизации технологического процесса. 4. Экономический анализ вариантов выполнения операций. 5. Расчёт операционных размеров. 6. Расчёт режимов резания, нормирование операций. 7. Выбор универсальной и нормализованной оснастки и разработка заказа на проектирование специальной оснастки. 8. Оформление технологической документации.

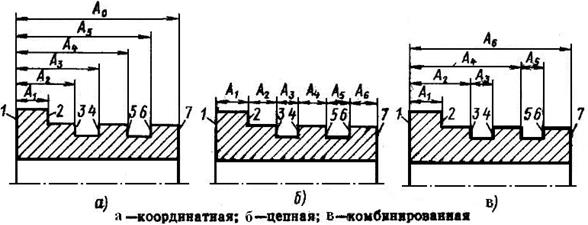

Технологического процесса Поверхностей Последовательность обработки поверхностей определяется следующими соображениями: сначала обрабатывают поверхности, служащие базами в дальнейших операциях, а также – менее точные поверхности; последующие операции должны уменьшать погрешности предшествующих; отверстия в заготовках валов значительной длины обрабатывают прежде, чем наружные поверхности. Последовательность обработки также зависит от характера размерной связи и погрешности взаимного расположения поверхностей. Характер размерной связи определяется системой простановки линейных координирующих размеров. Различают три системы простановки размеров - координатную, цепную и смешанную (рисунок 4).

Рисунок 4 – Схемы простановки размеров В координатной системе положение всех поверхностей данного направления координируют относительно одной поверхности. При такой системе первой нужно обрабатывать поверхность, от которой проставлены все размеры. Последовательность обработки остальных поверхностей может быть любой. Если же начать обработку с какой-либо другой поверхности, то придется произвести пересчёт размеров и на некоторые из операционных размеров принять более жесткие допуски. В цепной системе размеры проставляются непрерывно один за другим. Обработку можно начинать с любой поверхности, а остальные поверхности должны обрабатываться в определённой последовательности. Например, если первой обрабатывается поверхность 2, то остальные в последовательности 3-4-5-6-7-1; если поверхность 7, то остальные в последовательности 6-5-4-3-2-1. При смешанной (комбинированной) системе правила выбора последовательности обработки также будут комбинированными- для координатной и для цепной систем.

Выбор технологических баз

Выбор должен производиться на основе принципа совмещения баз. Для технолога этот принцип заключается в совмещении исходной и конструкторской баз. Для конструктора приспособлений - в совмещении установочной и исходной баз. При выборе баз необходимо соблюдать следующие рекомендации: 1. На операциях окончательной обработки необходимо совмещать исходные и конструкторские базы (ИБ = КБ). Это позволяет выдерживать размеры и технические требования непосредственно (с заданной по чертежу точностью). При нарушении данного правила приводит к необходимости пересчёта размеров и ужесточения допусков по сравнению с чертёжными. 2. Необходимо совмещать установочную и исходную базы (УБ = ИБ), что позволяет использовать способ автоматического получения размеров. При этом нужно стремиться к тому, чтобы выбранные установочные базы были опорными, т.к. использование проверочных баз требует дополнительных затрат времени на выверку и затрудняет автоматизацию процесса обработки. Точность, форма и размеры установочной базы должны обеспечивать необходимую точность установки, устойчивость и минимальные деформации заготовки под действием сил закрепления и резания. За установочные базы необходимо принимать такие поверхности, используя которые можно обработать наибольшее количество поверхностей, т.к. смена баз вызывает дополнительные погрешности. 3. В качестве черновых (установочных и исходных) баз следует выбирать поверхности, остающиеся необработанными и у готовой детали. Если у детали обрабатываются все поверхности, то в качестве черновой базы следует выбирать поверхность, с наиболее высокой точностью (не рекомендуются поверхности, имеющие следы разъёма штампов и т.п.). Черновой базой можно пользоваться только один раз. 4. В качестве измерительных баз необходимо выбирать: на окончательных операциях - конструкторские базы, на промежуточных операциях - исходные.

Процесса на этапы Проектируемый технологический процесс в зависимости от технологических и организационных особенностей может быть разделён на различное количество операций. При этом можно исходить из двух различных принципов: принципа концентрации и принципа дифференциации операций. Принцип концентрации характеризуется стремлением сосредоточить в одной операции обработку возможно большего числа поверхностей. Пределом концентрации является выполнение всей обработки в одну операцию. Преимущества концентрации: 1. Упрощается организация и планирование производства, т.к. учёт ведётся по операциям; 2. Сокращается номенклатура приспособлений, необходимых для установки и закрепления деталей; 3. Сокращается длительность производственного цикла, т.к. уменьшается время межоперационного пролёживания заготовок; 4. Появляется возможность использовать станки высокой производительности (многорезцовые, агрегатные, многошпиндельные и т. п.). 5. Уменьшается число установок заготовки, что весьма важно для достижения высокой точности взаимного расположения поверхностей. Принцип дифференциации предусматривает разукрупнение обработки и упрощение каждой операции за счёт увеличения их числа. Преимущества дифференциации: 1. План операций становится более простым, упрощаются приспособления, инструменты, наладка станков, уменьшается время на подготовку производства; 2. Дифференцированный процесс является более гибким, его легко перестраивать, что важно в условиях частой смены объектов производства; 3. Появляется больше возможностей для работы с наивыгоднейшими режимами резания в каждом переходе. Основным фактором, влияющим на выбор концентрации или дифференциации, является тип производства. В условиях единичного и мелкосерийного производства требование упрощения планирования и учёта является основным. Поэтому наиболее рациональным оказывается построение плана обработки по принципу концентрации с использованием универсального оборудования и рабочих высокой квалификации. По мере увеличения серийности, открываются два пути совершенствования технологического процесса: Выбор оборудования Основными факторами, влияющими на выбор оборудования, являются: конфигурация и размеры детали; требуемая точность обработки; объём выпуска изделий, вид заготовки. С технологической точки зрения станки разделяются на четыре группы 1. Станки общего назначения (универсальные) - токарные, сверлильные, фрезерные и т. п. 2. Станки общего назначения с повышенной производительностью. Они менее универсальны, но обеспечивают более высокую производительность (токарно-револьверные, многорезцовые автоматы и т. п.). 3. Станки определенного назначения - предназначены для выполнения операций одного наименования (зуборезные, резьбофрезерные и т.п.) 4. Специальные станки- предназначены для выполнения только какой-либо одной операции обработки (ЭХО лопаток). Проектируются и строятся по отдельному заказу. Выбор оборудования той или иной группы производится на основании: 1. Заданной программы выпуска;

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.212.99 (0.183 с.) |

,

,

в мкм/км.

в мкм/км. , мкм,

, мкм,

=

=  =

=  =

=  π,

π, и тогда i =

и тогда i =

. При настройке цепи подачи по такому передаточному отношению нарезанный винт будет иметь погрешность шага 0,04%.

. При настройке цепи подачи по такому передаточному отношению нарезанный винт будет иметь погрешность шага 0,04%.

,

,  ;

; .

.

,

,