Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. Основы взаимозаменяемости.Стр 1 из 30Следующая ⇒

ТЕМА 1. ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ. НОМИНАЛЬНЫЙ И ДЕЙСТВИТЕЛЬНЫЙ РАЗМЕРЫ. ПОГРЕШНОСТЬ И ТОЧНОСТЬ РАЗМЕРОВ

Каждое изделие характеризуется совокупностью выходных параметров - величинами, определяющими показатели качества данного изделия. Показатели качества могут характеризовать самые разнообразные свойства изделия в зависимости от его назначения и тех требований, которые к нему предъявляются. Среди этих свойств важная роль отводится взаимозаменяемости и сопутствующим ей свойствам: точности, надежности и стабильности. Взаимозаменяемость имеет огромное хозяйственное значение и обеспечивается единством научно-технических, экономических и организационных мероприятий. Она является одной из важнейших предпосылок организации серийного и массового производства, способствует широкому кооперированию производств, основанных на изготовлении многочисленных комплектующих элементов изделий машиностроения на различных специализированных предприятиях. Взаимозаменяемость позволяет не только лучше организовать производство изделий, но и сократить сроки и повысить качество их ремонта в процессе эксплуатации.

Взаимозаменяемость деталей, сборочных единиц и изделий. Основные понятия В машиностроении различают два способа производства машин и приборов: способ индивидуальной пригонки; спосо6, основанный на применении принципов взаимозаменяемости. При первом из них окончательная сборка машин осуществляется после индивидуальной пригонки сопрягаемых поверхностей между собой, т.е. после опиливания, шабрения и других методов окончательной обработки одной сопряженной детали по другой. Этот способ изготовления изделий требует большой затраты времени и использования высококвалифицированных рабочих. Качество выпускаемых машин в этом случае во многом зависит от индивидуальных условий изготовления: квалификации рабочего; тщательности произведенной пригонки и пр. Наибольшее распространение метод индивидуальной пригонки имел в прошлом, когда производство еще не было достаточно оснащено необходимым оборудованием и инструментами. В настоящее время этот метод сохранился лишь в индивидуальном и мелкосерийном производствах.

На современных машиностроительных заводах серийного и массового производства процессы изготовления деталей и их сборки в отдельные сборочные единицы и машины осуществляются в разных цехах, они независимы один от другого. Кроме того, используются стандартные крепежные детали, подшипники качения, электротехнические, резиновые, пластмассовые изделия, получаемые по кооперации с других предприятий. Несмотря на это, сборка сборочных единиц и машин, удовлетворяющих предъявляемым требованиям, должна производиться без пригонки (доработки) деталей, что возможно лишь тогда, когда они выполняются взаимозаменяемыми. Взаимозаменяемостью называется свойство независимо изготовленных деталей (сборочных единиц) обеспечивать у механизмов и машин в условиях беспригоночной сборки или при ремонте работоспособное состояние и надежность. Взаимозаменяемыми могут быть детали, составные части (сборочные единицы) и изделия в целом. В первую очередь такими должны быть те детали и сборочные единицы, от которых зависят надежность, долговечность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части. Значительному росту качества изделий и экономичности их производства способствует развивающееся в последнее время направление функциональной взаимозаменяемости. Эта взаимозаменяемость основана на эксплуатационных показателях изделий с определяющими их функциональными параметрами. Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели изделий или служебные функции их деталей и составных частей (сборочных единиц). Например, от величины зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателя (эксплуатационный показатель), а в поршневых компрессорах - весовая и объемная производительность. Эти параметры названы функциональными, чтобы подчеркнуть их связь со служебными функциями деталей, сборочных единиц (блоков) и изделий. Связь же их с эксплуатационными показателями может быть функциональной или стохастической (вероятностной).

Достигается функциональная взаимозаменяемость при помощи соответствующих методов расчета точности машин и выполнения ее при изготовлении деталей. Она обеспечивает необходимый запас работоспособности машины и ее экономически оптимальные и стабильные (в заданных пределах) во времени эксплуатационные показатели.

Виды взаимозаменяемости Взаимозаменяемость может быть полной и неполной (ограниченной). Полная взаимозаменяемость обеспечивается при выполнении геометрических, электрических и других параметров деталей с точностью, позволяющей производить сборку (или замену при ремонте) любых сопрягаемых деталей и составных частей (сборочных единиц) без какой бы то ни было дополнительной их обработки, подбора или регулирования и получать изделия требуемого качества. В этом случае точность сборки всех экземпляров одноименных соединений или сборочных единиц (блоков) будет находиться в допускаемых пределах. Полная взаимозаменяемость обладает следующими достоинствами: - упрощается процесс сборки, он сводится к простому соединению деталей рабочими невысокой квалификации; - сборочный процесс точно нормируется во времени, легко укладывается в устанавливаемый темп работы и может быть организован поточным методом; создаются условия для автоматизации процессов изготовления и сборки деталей; - возможны широкая специализация и кооперирование заводов (т.е. изготовление заводом-поставщиком ограниченной номенклатуры унифицированных изделий, сборочных единиц и деталей и поставка их заводу, выпускающему основные изделия); - упрощается ремонт изделий, так как любая износившаяся или поломанная деталь или сборочная единица могут быть - заменены новыми (запасными). Полную взаимозаменяемость экономически целесообразно применять для деталей с точностью не выше 5-6 квалитетов и для составных частей изделий, имеющих небольшое число деталей, например две, образующих то или иное соединение, а также в тех случаях, когда несоблюдение заданных зазоров иди натягов недопустимо даже участи изделий. Иногда эксплуатационные требования к изделиям приводят к необходимости изготовлять детали и составные части с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях применяют, групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству составных частей и изделий в целом. Такую взаимозаменяемость называют неполной (ограниченной), Она может осуществляться не по всем, а только по отдельным геометрическим, электрическим или другим параметрам. Различают также внешнюю и внутреннюю взаимозаменяемость Внешняя взаимозаменяемость - это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и составных частей (сборочных единиц) по эксплуатационном показателям, а также по размерам и форме присоединительных поверхностей, т.е. таких, по которым взаимозаменяемые узлы основного изделия соединяют между собой и с покупными и кооперируемыми агрегатами. Например, в электродвигателях внешняя взаимозаменяемость осуществляется по числу оборотов вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения - по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения.

Внутренняя взаимозаменяемость распространяется на детали, составляющие отдельные сборочные единицы, или на составные части и механизмы, входящие в изделие. Например, в подшипниках качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. Уровень взаимозаменяемости производства может характеризоваться коэффициентом взаимозаменяемости

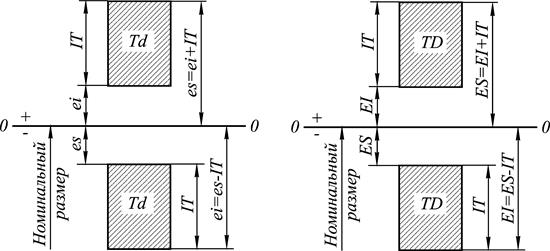

Понятие о посадках. Поля допусков Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например: - поля допусков валов - поля допусков отверстий По основному отклонению и допуску определяется второе предельное отклонение, ограничивающее данное поле допуска (рис. 10).

а б Рис. 10. Определение предельных отклонений: а – валов; б – отверстий Для тех полей допусков, у которых основным является верхнее отклонение, нижнее отклонение вычисляется по формулам: - для вала - для отверстия Если основное отклонение – нижнее, то верхнее отклонение определяется следующим образом: - для вала - для отверстия В рассмотренные выше формулы основные отклонения следует подставлять с их знаками. Принципиально допускаются любые сочетания основных отклонений и квалитетов, что обеспечивает огромный выбор различных полей допусков. Однако не все возможные сочетания имеют технический смысл, а одновременное применение всех сочетаний не приемлемо по экономическим соображениям, так как привело бы к чрезмерному усложнению инструментального хозяйства. Поэтому ЕСДП применяется на базе ограниченного отбора полей допусков, установленного ГОСТ 25347-82 и ГОСТ 25348-82.

В соответствии с рекомендациями ИСО и практикой многих стран в ЕСДП из основных рядов полей допусков для размеров от 1 до 5000 мм выделены предпочтительные поля допусков, которые обеспечивают 90…95 % посадок общего применения. Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру размерных режущих инструментов и калибров, создает благоприятные условия для кооперирования и организации централизованного производства стандартного режущего инструмента и калибров на специализированных предприятиях, продукция которых имеет повышенное качество и в 3…5 раз дешевле продукции инструментальных цехов машиностроительных заводов.

Поверхностей деталей Под отклонением формы поверхности (или профиля) понимают отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). Реальная поверхность - поверхность, ограничивающая деталь и отделяющая ее от окружающей среды. Реальный профиль – профиль, получаемый при сечении реальной поверхности плоскостью. Номинальная поверхность – идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией. Номинальной профиль – это профиль сечения номинальной поверхности плоскостью. Шероховатость поверхности не включается в отклонение формы, а волнистость включается и нормируется дополнительно, если допуск волнистости меньше допуска формы. Отсчет отклонений формы поверхности осуществляется от прилегающей поверхности, имеющей форму номинальной поверхности, соприкасающейся с реальной поверхностью и расположенной вне материала детали так, что отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Аналогично оценивается отклонение формы профиля. Для нормирования отклонения формы устанавливаются как дифференцированные (элементарные), так и комплексные (суммарные) показатели. Параметром для количественной оценки отклонения формы является наибольшее расстояние

ТЕМА 8. МЕТРОЛОГИЯ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ. ВИДЫ И СРЕДСТВА ИЗМЕРЕНИЙ. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ Измерительные средства. Основные понятия И классификация Измерительные средства – это технические средства, используемые при измерениях и имеющие нормированные метрологические свойства. Измерительные средства подразделяются на эталоны, меры, инструменты и приборы.

Эталоны – это средства, официально утвержденные и обеспечивающие воспроизведение и (или) хранение единицы физической величины с целью передачи ее размера нижестоящим по поверочной схеме средствам измерений. Меры - средства измерения, воспроизводящие единицу измерения, либо дробное или кратное ее значение. Меры подразделяются штриховые, концевые, меры массы, меры индуктивности (образцовая катушка индуктивности) и т.п. Измерительный прибор - средство измерений, предназначенноедля выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. В зависимости от формы представления информации различают аналоговые и цифровые приборы. Аналоговым называют измерительный прибор, показания которого являются непрерывной функцией измеряемой величины, например, стрелочный вольтметр, ртутно-стеклянный термометр, гладкий микрометр и т.д. В цифровом приборе осуществляется преобразование аналогового сигнала измерительной информации в цифровой код, и результат измерения отражается на цифровом табло: цифровые штангенинструменты, цифровые вольтметры, частотомеры и т.д. Измерительные приборы классифицируются: 1. по конструкции: на штриховые с нониусом, микрометрические (основаны на принципе действия винтовой пары); рычажно-механические (с зубчатыми, рычажно-зубчатыми и пружинными механизмами); оптико-механические; пневматические (расходомерные, манометрические); электрические (электро-контактные, электро-индуктивные, емкостные, фотоэлектрические); лазерные; приборы и устройства технического зрения; бесшкальные контрольные инструменты, 2. по назначению: на универсальные (предназначенные для измерения одноименных физических величин различных изделий); специализированные (для измерения изделий определенного типа, например, зубчатых колес); либо определенных параметров изделия, например, шероховатости, 3. по степени механизации: ручного действия; механизированные, полуавтоматы и автоматы. Все приборы содержат чувствительный элемент, находящийся под воздействием измеряемой величины, измерительный механизм и отсчетное устройство. Измерительная установка – совокупность функционально объединенных средств измерений и вспомогательных устройств, предназначенных для выработки сигнала измерительной информации в форме, удобной для непосредственного восприятия наблюдателем и расположенная в одном месте. Измерительная система – совокупность средств измерений и вспомогательных устройств, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и (или) использования в системах управления, контроля диагностики и т.п. К измерительной системе можно отнести координатно-вычислительные комплексы, состоящие из измерительного блока и ЭВМ. Измерительный преобразователь – средство измерений, предназначенное для преобразования сигналов измерительной информации в форму, целесообразную для передачи, обработки или хранения. Измерительная информация на выходе измерительного преобразователя, как правило, недоступна для непосредственного восприятия наблюдателем. Измерительные преобразователи очень разнообразны, однако, все они обладают нормированными метрологическими характеристиками. Так, к измерительным преобразователям относятся термопары, измерительные трансформаторы тока и напряжения, измерительные усилители и т.д. Меры, измерительные приборы и измерительные преобразователи бывают образцовые и рабочие. Образцовые - предназначены для передачи единиц измерений, а также дробных или кратных их значений рабочим средствам измерения и для поверки последних. Рабочие - используются для проведения измерений не связанных с передачей единиц измерения. Выбор средств измерений

Выбор средства измерения определяется измеряемой величиной, принятым методом измерения и требуемой точностью результата измерения. Одну и ту же метрологическую задачу можно решить с помощью различных измерительных средств, которые имеют не только разную стоимость, но и различные точность и другие метрологические показатели, а следовательно, дают неодинаковые результаты измерения. Измерения с применением средств измерений недостаточной точности малоценны, даже вредны, так как могут быть причиной неправильных выводов. Применение излишне точных средств измерений экономически не выгодно. При выборе средств и метода измерений также учитывают диапазон измерений измеряемой величины, условия измерений, эксплуатационные качества средств измерений, их стоимость. Стремятся выполнить условие

где Величина предельной погрешности средства измерения - для грубых допусков - для остальных допусков где Допускаемая погрешность измерения включает случайные и неучтенные систематические погрешности измерения. Предельная погрешность средства измерения должна быть меньше допускаемой погрешности измерений, т.е.

ЛЕКЦИЯ№16

И оценки их погрешности Погрешности

При однократных измерениях для получения результата измерения используют одно-единственное значение отсчета показаний прибора. Будучи по сути дела случайным, однократный отсчет При измерении с точным оцениванием погрешности проблема заключается в выявлении и оценке систематических и случайных составляющих погрешностей с последующим их раздельным суммированием. Особенностью однократного измерения является то, что законы распределения случайных составляющих неизвестны и представление о них приходится формировать на основе ограниченной априорной информации, а иногда и волевым порядком. Сравнительно легко, путем поверки или по паспортным данным может быть получена оценка систематической погрешности прибора, а анализом метода измерения – оценка систематической погрешности методического происхождения. При наличии в документации на прибор сведений о дополнительных систематических погрешностях, обусловленных влияющими величинами, эти погрешности также оцениваются и учитываются. После исключения из отсчета всех известных систематических погрешностей можно полагать, что погрешность исправленного результата В качестве границ составляющих неисключенной систематической погрешности принимают, например, пределы допустимых основных и дополнительных погрешностей средств измерений применявшихся при поверке в качестве образцовых, погрешности расчетных поправок и др. Если неисключенные систематические погрешности оценены своими границами Составляющие случайных погрешностей могут быть заданы средними квадратическими отклонениями

где Если же случайные составляющие погрешности заданы доверительными границами

Получив по отдельности оценки неисключенной систематической и случайной погрешностей результата однократного измерения, целесообразно сопоставить их между собой. В случае, когда оказывается необходимым учитывать обе составляющие, суммирование их выполняется по формуле (8). Как и при измерениях с многократными наблюдениями однократный отсчет может содержать грубую погрешность. Во избежание грубой погрешности однократное измерение рекомендуется повторить 2-3 раза, приняв за результат среднее арифметическое. Статистической обработке эти отсчеты не подвергаются. Результат однократного измерения записывается в форме ЛЕКЦИЯ№17 Основные понятия и принципы стандартизации и технического регулирования Стандартизация – деятельность по установлению правил и характеристик в целях добровольного многократного использования, направленная на достижение упорядоченности в сферах производства и обращения продукции и повышение конкурентоспособности продукции, работ или услуг. Техническое регулирование – правовое регулирование отношений в области установления, применения и исполнения обязательных требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, а также в области установления и применения на добровольной основе требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнению работ или оказанию услуг и правовое регулирование отношений в области оценки соответствия. Технический регламент – документ, который принят международным договором Российской Федерации, ратифицированным в порядке, установленном законодательством Российской Федерации, или федеральным законом, или указом Президента Российской Федерации, или постановлением Правительства Российской Федерации, и устанавливает обязательные для применения и исполнения требования к объектам технического регулирования (продукции, в том числе зданиям, строениям и сооружениям, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации). Техническое регулирование осуществляется в соответствии с принципами, установленными ФЗоТР (ст.3): · применения единых правил установления требований к продукции, процессам производства, эксплуатации; хранения, перевозки, реализации и утилизации, выполнению работ и оказанию услуг; · соответствия технического регулирования уровню развития национальной экономики, развития материально-технической базы, а также уровню научно-технического развития; · независимости органов по аккредитации, органов по сертификации от изготовителей, продавцов, исполнителей и приобретателей; · единой системы правил аккредитации; · единства правил и методов исследований (испытаний) и измерений при проведении процедур обязательной оценки соответствия; · единства применения требований технических регламентов независимо от видов сертификации; · единства правил и методов исследований (испытаний) и измерений при проведении процедур обязательной оценки соответствия; · единства применения требований технических регламентов независимо от видов сертификации; · недопустимости ограничения конкуренции при осуществлении аккредитации и сертификации; · недопустимости совмещения одним органом полномочий на аккредитацию и сертификацию; · недопустимости внебюджетного финансирования государственного контроля (надзора) за соблюдением требований технических регламентов. Методы стандартизации В стандартизации широко применяются математические методы, методы прикладных, технических и экономических наук, методы социологии и др. Собственными методами стандартизации являются методы ограничения (симплификации), типизации, унификации, агрегатирования и метод собственно стандартизации, заканчивающийся разработкой стандартов. Метод ограничения заключается в отборе из существующего излишнего для данной области применения множества общих по назначению объектов народного хозяйства одного или некоторого числа объектов, способных обеспечить решение того же объема задач, что и заменяемое множество. Эффективность метода носит экономический характер и проявляется в сокращении расходов материальных и финансовых средств за счет уменьшения номенклатуры покупных изделий и материалов. Метод типизации заключается в разработке для определенной области применения универсального документального решения с оптимальными параметрами и в последующем создании на этой базе с необходимой доработкой документации некоторого числа разновидностей объектов народного хозяйства. Типовые решения находят широкое применение в строительстве (типовые здания и сооружения), машиностроении (базовые конструкции), упорядочении технологии (типовые технологические процессы), организационной и управленческой деятельности (типовые организационные структуры управления, типовые письма, руководящие технические материалы и т.п.). Эффективность метода носит технико-экономический характер и проявляется в сокращении времени на создание новых объектов, улучшении их качества, уменьшении трудовых и финансовых затрат. Метод унификации заключается в разработке рациональной номенклатуры объектов народного хозяйства с оптимальными параметрами, способной обеспечить в определенной области применения решение всего объема задач в соответствии со своим назначением. Термин «унификация» часто применяется в значении общего термина, охватывающего работы, присущие всем методам стандартизации при одновременном их применении. В зависимости от области распространения работ в этом смысле различают: внутриобъектовую и межобъектовую унификации; заводскую, региональную, отраслевую и межотраслевую унификации. Эффективность метода носит технико-экономический характер и проявляет себя в ускорении новых разработок, сокращении неоправданного числа объектов одного и того же или подобного назначения, их вариантов и типоразмеров, повышении серийности и качества изделий. Сущность агрегатирования сводится к разработке универсального комплекта структурных составляющих объектов народного хозяйства (функциональных узлов, модулей, отдельных деталей), обладающих размерной и функциональной взаимозаменяемостью, для последующего создания путем их комбинирования широкого ряда конкретных объектов. Метод стандартизации заключается в разработке на базе методов унификации, типизации, агрегатирования и ограничения рациональной номенклатуры объектов с оптимальными для народного хозяйства параметрами и последующем возведении результатов разработки в норму, оформляемую в виде национального стандарта. Ввиду больших трудностей оптимизации в стандартах нередко фиксируются решения, основанные на последних достижениях науки, техники и передового опыта, близкие к оптимальным. Виды стандартов Стандарты в Российской Федерации являются обязательными в пределах установленной сферы их действия и подразделяются на следующие категории: 1) межгосударственные стандарты - ГОСТы; 2) государственные стандарты РФ - ГОСТы Р; 3) отраслевые стандарты - ОСТы; 4) стандарты организаций - СТО; 5) технические условия - ТУ. По типу объекты стандартизации различают 13 видов стандартов, которые можно разделить на 3 группы, охватывающие все этапы жизненного цикла изделия: 1. Стандарты на средства, облегчающие взаимопонимание (терминология, единицы физических величин, обозначения). 2. Стандарты на свойства технических объектов (размеры, качество поверхности, метрологические характеристики и т.п.). Это наиболее распространенный вид стандарта. 3. Стандарты на методы (технология изготовления, испытания, измерения деталей, выбор оптимальных режимов). Межгосударственный стандарт - ГОСТ - региональный стандарт, принятый государствами, присоединившимися к Соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации и непосредственно ими применяемый. Действующие, а также вновь вводимые ГОСТы, к которым присоединится Россия, будут применять на ее территории без переоформления и без изменения их обозначения. Государственный стандарт РФ (ГОСТ Р) - национальный стандарт, утвержденный Госстандартом России. Они устанавливают требования к продукции массового и крупносерийного производства. Отраслевые стандарты (ОСТы) - обязательны к применению для всех предприятий и организаций данной отрасли, а также для предприятий и организаций других отраслей, использующих продукцию данной отрасли. Отраслевые стандарты организационно-методического характера, обязательны только для предприятий и организаций министерства (ведомства) их утвердившего. Отраслевые стандарты устанавливают требования к продукции, не относящейся к объектам государственной стандартизации и необходимые для обеспечения взаимосвязи в производственно-технической и организационно-управленческой деятельности предприятий и организаций отрасли. В частности, объектами отраслевой стандартизации могут быть: изделия серийного и мелкосерийного производства; конкретные виды продукции, общие технические характеристики для которой установлены государственными стандартами; детали и сборочные единицы, технологическая оснастка и инструменты, сырье, материалы, полуфабрикаты, технологические нормы и типовые технологические процессы внутриотраслевого применения; нормы точности и методики проведения измерений. Стандарты организации (СТО) - обязательны только для предприятия, утвердившего данный стандарт. Стандарты предприятия могут распространяться на составные части разрабатываемых или изготавливаемых на предприятии изделий; внутренние нормы и правила в области управления и организации производства, управления качеством продукции; оснастку и инструмент, типовые технологические процессы, методики измерения и контроля. Технические условия (ТУ) - нормативный документ на конкретную продукцию, утвержденный предприятием разработчиком, как правило, по согласованию с предприятием заказчиком. В зависимости от назначения и содержания Государственная система стандартизации устанавливает на продукцию стандарты всех категорий следующих видов: - общих технических условий; - общих технических требований (технических требований); - параметров и (или) размеров;- - типов, основных параметров и (или) размеров; - конструкции и размеров; - марок; - сортамента; - правил приемки; - методов контроля (испытаний, анализа, измерений); - правил маркировки, упаковки, транспортирования и хранения; - правил эксплуатации и ремонта; - типовых технологических процессов. Общетехнические и организационно-методические стандарты (на общие нормы, показатели качества, методы расчета и проектирования, термины и определения, единицы физических величин; системы классификации и кодирования, требования к поставке, требования к изготовлению и др.) на виды не подразделяются. Условные обозначения ГОСТ Р 6636 – 69 Здесь буква Р – Россия, 6636 – регистрационный номер (Р. Н.), 69 – год регистрации стандарта.

| Поделиться:

| |

, равным отношению трудоемкости изготовления взаимозаменяемых деталей и частей к общей трудоемкости изготовления изделий. Значение этого коэффициента может быть различным. Однако степень его приближения к единице является объективным показателем высокого технического уровня производства.

, равным отношению трудоемкости изготовления взаимозаменяемых деталей и частей к общей трудоемкости изготовления изделий. Значение этого коэффициента может быть различным. Однако степень его приближения к единице является объективным показателем высокого технического уровня производства. ,

,  ,

,  ,

,  ;

; ,

,  ,

,  ,

,  .

.

;

;  .

. ;

;  .

. от точек реальной поверхности (профиля) до прилегающей поверхности по нормали к последней.

от точек реальной поверхности (профиля) до прилегающей поверхности по нормали к последней. ,

, - суммарная погрешность измерения,

- суммарная погрешность измерения,  - предельная погрешность метода измерения,

- предельная погрешность метода измерения,  - предельная погрешность средства измерения,

- предельная погрешность средства измерения,  - погрешность оператора,

- погрешность оператора,  - дополнительная погрешность условий измерения,

- дополнительная погрешность условий измерения,  - допускаемая погрешность измерения.

- допускаемая погрешность измерения. ;

; ,

, - допуск контролируемого параметра, задаваемый конструктором.

- допуск контролируемого параметра, задаваемый конструктором. , однако экономически нецелесообразно выбирать

, однако экономически нецелесообразно выбирать  . Следовательно, точность средства измерения должна быть на порядок выше точности контролируемого параметра.

. Следовательно, точность средства измерения должна быть на порядок выше точности контролируемого параметра. включает в себя инструментальную, методическую и личную составляющие погрешности измерения, в каждой из которых могут быть выделены систематические и случайные составляющие.

включает в себя инструментальную, методическую и личную составляющие погрешности измерения, в каждой из которых могут быть выделены систематические и случайные составляющие. состоит из неисключенных остатков систематических погрешностей и случайных составляющих погрешностей. Неисключенные систематические погрешности переводят в категорию случайных и оценивают каждую составляющую своими границами. При этом рекомендуется распределение вероятностей принимать равномерным, если погрешности заданы границами и нормальным, если заданы средним квадратическим отклонением.

состоит из неисключенных остатков систематических погрешностей и случайных составляющих погрешностей. Неисключенные систематические погрешности переводят в категорию случайных и оценивают каждую составляющую своими границами. При этом рекомендуется распределение вероятностей принимать равномерным, если погрешности заданы границами и нормальным, если заданы средним квадратическим отклонением. , доверительные границы суммарной неисключенной систематической погрешности определяют по формуле (7).

, доверительные границы суммарной неисключенной систематической погрешности определяют по формуле (7). , найденными предварительно опытным путем по результатам многократных наблюдений, либо доверительными границами

, найденными предварительно опытным путем по результатам многократных наблюдений, либо доверительными границами  . В первом случае доверительные границы

. В первом случае доверительные границы  результирующей случайной погрешности результата определяются по формуле

результирующей случайной погрешности результата определяются по формуле ,

, - ой составляющей,

- ой составляющей,  - коэффициент, зависящий от доверительной вероятности и числа наблюдений. В качестве

- коэффициент, зависящий от доверительной вероятности и числа наблюдений. В качестве  .

. .

.