Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: Адсорбционная очистка масляных дистиллятовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. Теоретическая часть

Адсорбционную очистку масляных фракций применяют для получения высококачественных масел различного уровня вязкости, деароматизированных жидких парафинов и других продуктов различного назначения. В основе процесса лежит разделение высококипящих нефтепродуктов за счет различной адсорбируемости их компонентов на поверхности адсорбента. Адсорбционное разделения различных веществ на практике осуществляют силикагелями, алюмосиликатами, активными углями, активной окисью алюминия, цеолитами, природными глинистыми породами. При этом к адсорбентам предъявляются следующие требования: высокие селективность разделения и адсорбционная емкость; хорошие кинетические характеристики, особенно в жидкофазных процессах, где коэффициенты диффузии в 103 меньше, чем в газах; отсутствие каталитической активности к компонентам разделяемой смеси. Селективность адсорбции возникает часто за счет специфического взаимодействия молекул и поверхности адсорбента через электронно-донорное звено функциональной группы молекулы (π-связь) и выдвинутый положительный заряд (протонизированный водород гидроксильной группы, обменный катион и др.) поверхности. Так на поверхности силикагеля основными центрами специфической молекулярной адсорбции молекул с локально сосредоточенной электронной плотностью являются свободные гидроксильные группы. Поэтому же, являясь кислотой протонного типа (электрон-акцептором), по кислотно-основному механизму специфического взаимодействия силикагель образует на своей поверхности π -комплексы с основанием (электродонором) и селективнее адсорбирует соединения с функциональными группами из смеси с н-алканами, у которых проявляется только неспецифическое взаимодействие с поверхностью силикагеля. Поверхность углеводородных адсорбентов (сажа, активированные угли) не является носителем кислотных центров, не вступает в специфическое взаимодействие с адсорбированными молекулами углеводородов. Наибольший вклад специфического взаимодействия при адсорбции у цеолитов в силу особенностей их структуры, поверхность активной окиси алюминия, насыщенная сильными апротонными кислотными центрами, также специфически взаимодействует с молекулами, имеющими π -связь.

Адсорбционная емкость зависит от величины обшей поверхности адсорбента и объема его пор и характеризуется удельной поверхностью и удельным объемом пор. Величины удельной поверхности промышленных адсорбентов-си-ликагелей, активированных углей, активной окиси алюминия, природных глин составляют соответственно 300-750; 1300-1700; 170-220; 15-260 м2/г. Суммарный удельный объем пор соответственно 0,25-1,25; 0,67-0,80; 0,60-1,0; 0,17-0,45 см3/г. Кинетические характеристики. Процесс жидкофазной адсорбции на пористых твердых телах складывается из следующих стадий: подвода вещества к внешней поверхности адсорбента, диффузии молекул по транспортным порам, процесса адсорбции на поверхности адсорбента. Первая стадия определяется внешнедиффузионными факторами и не представляет интереса с точки зрения влияния природы адсорбента на адсорбцию, на вторую – оказывает влияние размер транспортных пор. Третья стадия зависит от адсорбционной емкости и селективности абсорбента. Кинетические характеристики жидкофазной адсорбции определяются внутренней диффузией молекул компонентов раствора, зависящей от величины среднего радиуса транспортных пор. Для различных марок силикагелей, активированных углей, активной окиси алюминия и природных глин средний радиус пор находится в пределах 1-7; 0,7-1,7; 6-10; 0,28-10 нм. При уменьшении среднего радиуса пор силикагеля диффузия молекул ароматических углеводородов в порах уменьшается. Регулировать и улучшать свойства адсорбентов можно варьированием их пористой структуры или изменением химической природы поверхности, за счет чего достигается избирательность адсорбции. При очистке нефтепродуктов с помощью адсорбентов имеет место физическая адсорбция, при которой сорбаты могут быть выделены при десорбции. В первую очередь адсорбируются полярные соединения, затем неполярные вещества, в молекулах которых под действием силового поля молекул адсорбента возникают индуцированные диполи, и далее – неполярные вещества, адсорбируемость которых определяется дисперсионным взаимодействием молекул адсорбента и адсорбируемого вещества. На этом основана адсорбционная очистка масляного сырья, призванная удалить из него значительные количества смол и полициклических ароматических углеводородов, ухудшающих эксплутационные свойства масел и их восприимчивость к композициям присадок.

2. Аппаратура и материалы

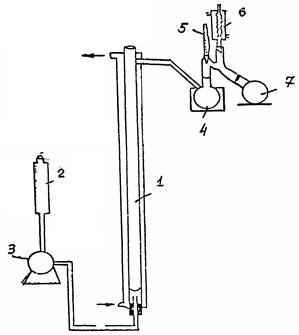

1. Лабораторная установка для адсорбционной очистки сырья и отгона растворителя (рисунок). 2. Образец: дистиллята. 3. Растворитель - бензин. 4. Силикат марки АСК, высушенный при 180°С в течение пяти часов.

3. Порядок выполнения работ

Перед проведением адсорбционной очистки проводят анализ сырья: определяют вязкость при температуре 50°С, температуру застывания, оптическую плотность. Сырьем установки адсорбционной очистки масел является маловязкий масляный дистиллят. В качестве адсорбента используется синтетический алюмосиликат или крупнопористый силикагель А.С.К. Для улучшения контакта сырья с адсорбентом применяется разбавление сырья бензином, который применяют также в качестве десорбента. Процесс очистки проводят при температуре 30-40°С (в зависимости от вязкости сырья) в колонке диаметром 10 мм и высотой 600 мм. Силикагель весом 30 г засыпают в колонку при непрерывном постукивании ее стенок для плотной упаковки зерен адсорбента по всей высоте колонки, после чего осуществляют смачивание адсорбента растворителем. На технических весах взвешивают 30 г дистиллята, разбавляют его 30 г бензина. Полученный раствор переносят в емкость, связанную с адсорбционной колонкой через дозировочный насос (рисунок 8.1), который со скоростью 125 мл/ч подает раствор вниз адсорбционной колонки.

Рисунок 8.1. Установка адсорбционной очистки: 1 – колонка, 2 – мерник, 3 – насос, 4 - отгонная колба, 5 – термометр, 6 – холодильник, 7 – приемник.

Пройдя слой адсорбента, раствор очищенного дистиллята через перепускной кран поступает в предварительно взвешенную колбу для отгона растворителя. Полученный после отгона растворителя продукт (рафинат 1) взвешивают, выливают из колбы в стакан и анализируют, отогнанный растворитель, конденсируясь в холодильнике 6, собирается в приемнике. После того как раствор сырья прошел через адсорбционную колонку, осуществляют стадию десорбции, для чего повышают температуру в колонке до 60-70°С ииз емкости со скоростью 150-200 мл/ч начинает подачу 60 г бензина. Раствор десорбата собирается в колбе для отгона растворителя. Освобожденный от растворителя рафинат-2 по сравнению с рафинатом 1 обогащен ароматическими углеводородами. После определения массы рафинат 2 анализируют.

4. Особенности техники безопасности при проведении работы 1. Включить в сеть нагревательные приборы только при выключенном общем рубильнике. 2.Соблюдать правила работы с легковоспламеняющимися жидкостями. 3. Соблюдать общую инструкцию по технике безопасности при работе Контрольные вопросы 1. Теоретические основы процесса адсорбции и ее сущность. 2. Структура адсорбентов. 3. Виды промышленных адсорбентов. 4. Адсорбируемость углеводородов на различных адсорбентах, силы адсорбционного взаимодействия. 5. Использование адсорбционных процессов в практике промышленного производства, 6. Изменение качества масла в зависимости от глубины адсорбционной очистки. Лабораторная работа №9

|

||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 624; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.70.108 (0.01 с.) |