Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Очистка газа от сероводородаСодержание книги

Поиск на нашем сайте

В нефтепромысловом газе наряду с углеводородами иногда встречается сероводород – соединение весьма не прочное, и поэтому количественное его содержание в газе может быть определено более точно на месте отбора пробы газа. Сероводород горюч, его теплотворная способность при нормальных условиях равна 23135 кДж/м2. Он хорошо растворяется в воде. Растворимость H2S в воде при рабс = 1 aт следующая:

Сероводород является вредной примесью. Он сам по себе и продукт его сгорания сернистый ангидрид (SO2) вызывают отравление людей, животных и растений. Содержание H2S в воздухе от 0,05 до 1,0 %, или от 0,76 до 1,52 г/м3, является "опасным. Сернистые соединения (сероуглерод CS2 и др.) также являются вредными Сероводород и сернистые соединения не только ядовиты (токсичны), но и вызывают коррозию стальных труб, резервуаров, компрессоров, фитингов и другого промыслового оборудования. Особенно сильно проявляется их действие, если нефтепромысловый газ имеет повышенную температуру и содержит углекислоту и пары воды. Поэтому газ, используемый как топливо в промышленных топках, не должен содержать сероводорода выше установленного предела, определяемого в каждом отдельном случае условиями производства. Если нефтепромысловый газ используется на производстве, основанном на каталитических реакциях (синтез аммиака и др.), то он вовсе не должен содержать сероводорода. Кроме того, присутствие H,S в газе ускоряет гидратообразование. В промысловых условиях требуется весьма тщательная очистка газа, направляемого: а) в компрессоры, подающие его в пласт для поддержания пластового давления с целью вытеснения нефти из пласта; б) в компрессоры газлифтного цикла; в) в компрессоры системы дальнего транспорта. Нефтепромысловый газ, содержащий сероводород, подлежит очистке от него в пределах установленных норм. Для использования газа в бытовых топках содержание сероводорода в нем не должно превышать 0,02 г/м3 при нормальных условиях. Для очистки газа от сероводорода обычно применяют два технологических процесса: а) адсорбцию твердым веществом; б) абсорбцию жидкостью. В адсорбционных процессах удаление сероводорода из газа происходит в результате концентрации его на поверхности твердого материала. Обычно промышленными адсорбентами служат зернистые материалы, обладающие в результате специальной обработки большой удельной поверхностью, отнесенной к единице веса. В абсорбционных процессах происходит массообмен, т. е. переход сероводорода из газообразной в жидкую фазу. Массообмен осуществляется через поверхность раздела обеих фаз. Абсорбированный сероводород физически растворяется в жидкости. Удаление его из жидкости, т. е. десорбция (или отпарка), представляет собой обращенный процесс, когда поглощенный сероводород выделяется из жидкой фазы. Адсорбционные процессы извлечения сероводорода относят к сухим процессам, а абсорбционные в противоположность им – к мокрым или жидкостным. Адсорбентами в сухих процессах служат окись железа и активированный уголь. При очистке газа от сероводорода активированным углем сера, отлагающаяся на нем, извлекается экстрагированием, соответствующим растворителем – сернистым аммонием, а уголь снова используется в процессе до наличия в нем чрезмерно высокого содержания мелких фракций, появляющихся в результате истирания.

Существенным преимуществом процесса очистки газа активированным углем является возможность получения весьма чистой элементарной серы сравнительно простым методом. Важнейшим его недостатком является сравнительно быстрое дезактивирование угля вследствие загрязнения его механическими примесями и нефтью. Поэтому перед поступлением в адсорбер газ необходимо полностью очистить от этих компонентов. Этот процесс не нашел широкого промышленного применения. Наиболее распространен метод извлечения сероводорода из газа гидратом окиси железа (Fe2O3H2O). Гидрат окиси железа в очистной массе должен находиться в активных альфа- или гамма-модификациях. Первая содержится в болотной руде, а вторая входит в состав так называемого красного шлама – отхода производства глинозема из бокситов. Извлечение сероводорода из газа гидратом окиси железа осуществляют при сравнительно высоком содержании H2S в газе, доходящем до 23 г/м3 при нормальных условиях. В результате извлечения содержание сероводорода в газе снижается примерно до 0,02 г/см3.

Количество очистной массы (м3/1000 м3/ч при нормальных условиях) определяют по формуле

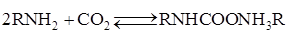

где s – содержание сероводорода в газе в, % об.; f – содержание активной Fе2О3 в свежей массе, %; q – плотность свежей рабочей массы, мг/м3. Почти на всех работающих установках очистка газа гидратом окиси железа производится при давлении газа, близком к атмосферному. Однако в случае необходимости процесс можно вести и при любом избыточном давлении. В промышленности адсорбционные процессы используются для окончательной очистки газов от сероводорода после предварительной очистки более дешевыми абсорбционными процессами. Очистка газа абсорбционными процессами может быть осуществлена разнообразными способами. Однако наиболее эффективными из них являются этаноламиновые процессы. Они в значительной степени вытеснили такие процессы очистки газа, как очистка окисью железа. Эффективность их заключается в низкой стоимости, высокой реакционной способности, стабильности, а также легкости регенерации загрязненных растворов. Однако при эксплуатации этаноламиновых установок может встретиться ряд трудностей, в результате чего осложняется процесс и увеличиваются эксплуатационные расходы и капиталовложения. Основными факторами, удорожающими процесс, являются коррозия аппаратуры и потеря амина. Сами аминовые растворы не действуют на сталь, но выделяющаяся в десорбенте смесь сероводорода и паров воды разрушает обычные стали. К эксплуатационным трудностям, ограничивающим иногда производительность установок очистки, относятся вспенивание и забивка аппаратуры. Предупреждение вспенивания во многих случаях может быть достигнуто добавлением к раствору противопенных добавок (чистые силиконы или высококипящие спирты; олеиновый спирт или октилфенокси-этанол) или извлечением из него пенообразующих веществ, например тонкодисперсных осадков. Известно применение трех аминов: моноэтаноламин NH2CH2CH2OH3, диэтаноламин NH(CH2CH2OH)2 и триэтаноламин N(CH2CH2OH)3. Наибольший интерес для промышленного применения представляют моноэтаноламин и диэтаноламин. Триэтаноламин был вытеснен преимущественно из-за низкой поглотительной способности, низкой реакционной способности и неудовлетворительной стабильности. Наибольшей поглотительной способностью по отношению к H2S обладает раствор моноэтаноламина. Но моноэтаноламину присущи два важных недостатка: относительно высокое давление паров и способность в условиях работы установок очистки газа вступать в необратимую реакцию с сероокисью углерода. Первый их этих недостатков устраняется простой водной промывкой для поглощения паров амина, а второй – в большинстве случаев не относится к нефтепромысловым газам. Основные реакции, протекающие при абсорбции H2S и СО2 раствором моноэтаноламином, можно представить уравнениями

Как следует из уравнений, процесс не сводится к чисто физической абсорбции, а ведет к образованию химических соединений. Концентрация раствора моноэтаноламина может изменяться в широких пределах. Обычно ее выбирают на основании опыта работы и по соображениям противодействия коррозии, не руководствуясь стремлением снизить первоначальную стоимость раствора до минимума. Обычно концентрация раствора лежит в пределах 15 – 20%, но иногда применяют растворы более разбавленные – до 10% и более концентрированные – до 30%. Концентрация аминов ослабляет коррозию стальной аппаратуры.

Принципиальная технологическая схема установки по очистке газов от сероводорода растворами этаноламинов представлена на рис.3.53 Поглощение из газов H2S и СО2 этаноламинами производится в абсорбере 2 тарельчатого или насадочного типа, для чего газ подается через приемные сепараторы в нижнюю его часть. Поднимаясь вверх, газ вступает в контакт с водным раствором этаноламина, который поступает на верх абсорбера и стекает сверху вниз. Для улавливания паров этаноламинов на верхние 2 – 3 тарелки подают холодный конденсат. Очищенный газ из абсорбера проходит скруббер 3, который может быть установлен отдельно или встроен в верхнюю часть абсорбера. Насыщенный раствор из абсорбера, пройдя теплообменную аппаратуру, направляется в десорбер (отгонную колонну) 6 тарельчатого или насадочного типа. Если очищенный газ находится в абсорбере под давлением, достаточным для пропуска раствора через теплообменную аппаратуру в отгонную колонну (как показано на схеме), то раствор, пройдя регулятор уровня, поступает сначала в теплообменник 5, в котором нагревается за счет тепла регенерированного раствора, а затем направляется в отгонную колонну 6. Если давление в абсорбере недостаточное, то для подачи насыщенного раствора в отгонную колонну устанавливается насос. В отгонной колонне проибходит выделение из насыщенного раствора поглощенных в абсорбере кислых газов под действием поднимающегося вторичного водяного пара, образующегося в нижней части отгонной колонны при кипячении раствора в кипятильнике 9.

Рис. 3.53. Принципиальная технологическая схема очистки газа от сероводорода этаноламиновым способом: 1 – приемный сепаратор; 2 – абсорбер; 3 - скруббер; 4, 11 – промежуточные емкости; 5 – теплообменники; 6 – десорбер; 7– конденсатор-холодильник; 8 – емкость флегмы; 9 – подогреватель; 10 – насосы; 12 – холодильник; I – сырой газ; II – очищенный газ; III – насыщенный раствор; IV – регенерированный раствор; V – кислые газы; VI – флегма

Насыщенный раствор отводится в кипятильник с последней тарелки, а кипящая смесь возвращается из кипятильника под тарелку. Пар при этом проходит через тарелку, поднимаясь по колонне, а раствор частично может вновь поступать в кипятильник вместе с раствором, стекающим с тарелки, чем достигается многократная циркуляция раствора через кипятильник.

Регенерированный раствор из десорбера поступает в теплообменник 5, где охлаждается, отдавая тепло насыщенному раствору, после чего поступает в промежуточную емкость 11, откуда насосом 10 через холодильник 12 подается вновь в абсорбер. На линии регенерированного раствора перед входом в абсорбер устанавливается регулятор расхода, особенно необходимый при возможных изменениях давления газа. Выходящая из десорбера парогазовая смесь проходит конденсатор-холодильник 7, где охлаждается водой для конденсации пара. Образовавшийся конденсат (флегма) отделяется от кислых газов в промежуточной емкости 8, откуда кислые газы направляются для последующего использования (или для сжигания), флегма насосом 10 возвращается на верх отгонной колонны, а избытки ее сбрасываются в канализацию. Иногда кондбнсаторы устанавливаются над отгонными колоннами. Давление в колонне поддерживается регулятором давления на линии кислых газов. Если в газе содержатся механические примеси, а сепаратор 1, установленный перед абсорбером, недостачно эффективен, то для раствора необходима установка фильтра, действующего непрерывно или периодически. Установка такого фильтра наиболее целесообразна на линии насыщенного раствора. При повышенных температурах регенерации наблюдается коррозия в нижней части десорбера, и в регенерированный раствор поступают продукты коррозии; в этом случае целесообразно пропускать регенерированный раствор через какую-нибудь емкость, в которой эти примеси могут осесть. Если в очищенном газе содержится кислород, необходимо освобождать раствор от накапливающихся этаноламинов. Иногда схемой установки предусматривается специальный перегонный куб с паровой рубашкой, в который предварительно заливается крепкий раствор щелочи и постепенно по расходомеру подается регенерированный раствор этаноламина из отгонной колонны. При кипячении раствора в кубе в результате реакции со щелочью связанный этаноламин освобождается и вместе с несвязанным этанол-амином перегоняется под вакуумом, образуемым паровым эжектором. Водяные пары и пары этаноламина поступают в поверхностный водяной конденсатор, где конденсируются и возвращаются в цикл. При необходимости одновременной очистки газов от H2S и СО2 применяется двухступенчатая схема очистки. Эта схема основана на применении двухступенчатой абсорбции H2S и СО2 крепким 25 – 35%-ным раствором моноэтаноламина в первой ступени и слабым 5 – 12%-ным раствором во второй ступени, причем каждый раствор имеет самостоятельный цикл абсорбции и регенерации, а тепло газов регенерации второй ступени используется для регенерации первой ступени. Двухступенчатая схема является более экономичной по сравнению с одноступенчатой вследствие достижения тонкой очистки при минимальных расходах пара и моноэтаноламина за счет: а) применения концентрированных растворов первой ступени, имеющих большую поглотительную способность, благодаря чему достигается минимальная циркуляция раствора; б) двухкратного использования тепла водяного пара; в) применения слабых растворов во второй ступени, обеспечивающих более полную регенерацию раствора, а, следовательно, и более тонкую очистку газов от H2S и СО2, а также улавливания паров моноэтаноламина, уносимых газами из крепкого раствора первой ступени.

При производстве технологических расчетов необходимо руководствоваться следующими основными положениями. Количество раствора, необходимое для связывания H2S и СО2, определяется по данным поглотительной способности растворов этаноламинов в зависимости от парциального давления сероводорода в газе. Равновесная поглотительная способность водных растворов этаноламинов значительно возрастает при увеличении парциального давления сероводорода в газе, поэтому процесс абсорбции выгоднее проводить при более высоких давлениях. Процесс абсорбции также улучшается при понижении температуры газа и раствора, поступающих в абсорбер. Наибольшую поглотительную способность по отношению к H2S и СО2 имеют моноэтаноламины (МЭА), наименьшую – триэтанол-амины. Но, с другой стороны, моноэтаноламины более летучи, они легко проникают через неплотности аппаратуры, в большем количестве уходят с газом. Поэтому на практике моноэтаноламины вынуждены применять с пониженной концентрацией (15 – 20 %). Можно принять следующее примерное объемное отношение (м3/м3) поглотительной способности различных этаноламинов по сероводороду. Поглотительная способность, %: моноэтаноламина 100 диэтаноламина 50 триэтаноламина 39 Одновременное поглощение H2S и СО2 сопровождается повышением их упругости над растворами этаноламинов. Присутствие углекислоты в растворе этаноламина понижает растворимость сероводорода и, наоборот, присутствие H2S понижает растворимость СО2. Так, для газа с 1%-ным H2S, не содержащего углекислоты, коэффициент сорбции по сероводороду примерно в три раза выше, чем для того же газа, содержащего 20% CO2. Скорость поглощения H2S в большей степени превышает скорость поглощения углекислоты для раствора триэтаноламина, чем для раствора диэтаноламина. Это указывает на возможность селективной очистки газа, содержащего H2S и СО2, с применением раствора триэтаноламина: в этом случае при очистке газа с высоким отношением H2S:СО2 можно получить газ регенерации с достаточной концентрацией сероводорода, годный для использования.

ГЛАВА 4 НЕФТЯНЫЕ ЭМУЛЬСИИ. СПОСОБЫ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ

4.1 Образование нефтяных эмульсий В процессе добычи, при совместном движении нефти и воды по стволу скважины и нефтесборным трубопроводам происходит их взаимное перемешивание. В результате диспергирования одной жидкости в другой образуются эмульсии. Эмульсии представляют собой дисперсные системы двух взаимно нерастворимых (или очень мало растворимых) жидкостей, одна из которых диспергирована в другой в виде мелких капель (глобул). Диспергированную жидкость называют внутренней, или дисперсной фазой, а жидкость, в которой она находится, – дисперсионной, или внешней средой. При смешении нефти с водой возможно образование эмульсии двух типов: прямого - нефть в воде (Н/В), и обратного - вода в нефти (В/Н). Почти все эмульсии, встречающиеся при добыче нефти, принадлежат к типу В/Н. Содержание пластовой воды в таких эмульсиях колеблется в широких пределах: от десятых долей процента до 90% и более. Эмульсии типа Н/В (в воде диспергированы глобулы нефти), встречающиеся в нефтепромысловой практике значительно реже, обычно содержат менее 1% нефти (в среднем 1000 мг/л). Эмульсии этих типов обладают совершенно разными свойствами и, соответственно, требуют различных методов разрушения. Для образования стойких эмульсий необходимо наличие особых веществ – природных эмульгаторов, в том или ином количестве всегда содержащихся в пластовой нефти. К ним относятся асфальтены, смолы, нефтерастворимые органические кислоты, механические примеси и др. В процессе перемешивания нефти с водой и образования глобул воды частицы эмульгирующего вещества на поверхности этих глобул (на поверхности раздела фаз) образуют оболочку, препятствующую слиянию капелек. На рис. 4.1 схематически изображена такая оболочка на поверхности глобулы воды. С явлением образования оболочки на поверхности глобулы воды связывают процесс "старения" эмульсии. Под процессом старения понимают упрочнение пленки эмульгатора с течением времени. Процесс старения эмульсии может длиться от нескольких часов до 3 – 4 дней. Первоначально этот процесс идет очень интенсивно, но по мере насыщения поверхностного слоя глобул эмульгаторами замедляется или даже прекращается, а оболочки вокруг глобул воды становятся очень прочными и трудно поддаются разрушению.

Рис. 4.1. Схематичное изображение пленки на поверхности глобул воды: 1 – толщина оболочки; 2, 3 – эмульгирующие вещества; 4 – глобула воды; 5 – нефть

К основным характеристикам нефтяных эмульсий относятся: агрегативная устойчивость (стойкость), вязкость, размер эмульгированных глобул водной фазы. В совокупности эти параметры отражают интенсивность эмульгирования нефти, ее физико-химические свойства и адсорбцию эмульгатора. Устойчивость эмульсий – это способность в течение определенного времени не разрушаться и не разделяться на две несмешивающиеся фазы. Агрегативная устойчивость водонефтяных эмульсий по Ребиндеру определяется временем их существования и рассчитывается как отношение высоты столба эмульсии (Н, см), к средней линейной скорости самопроизвольного расслоения системы (v, см/с). Интенсивность разрушения эмульсии может быть охарактеризована разностью между плотностями воды и нефти Dr, а также отношением суммарного содержания асфальтенов (а) и смол (с) к содержанию парафинов (п) в нефти (а+с)/п. Последний показатель не только характеризует углеводородный состав нефтей, но и предопределяет способ деэмульгирования нефтяных эмульсий. Показатель Dr, как физическая характеристика их разделения, характеризует движущую силу гравитационного отстаивания. Оба показателя служат качественными характеристиками извлекаемых эмульсий и позволяют разделять их на группы. По разности в плотностях воды и нефти процесс разделения эмульсий может классифицироваться на труднорасслаиваемый (Dr = 0,200-0,250 г/см3), расслаиваемый (Dr = 0,250-0,300 г/см3) и легко расслаиваемый (Dr = 0,300-0,350 г/см3). По отношению суммарного содержания асфальтенов и смол к содержанию парафина нефти разделяются на смешанные ((а+с)/п = 0,951-1,400), смолистые ((а+с)/п = 2,759-3,888) и высокосмолистые ((а+с)/п = 4,774-7,789). Вязкость эмульсии определяют различными методами, принятыми для вязких жидкостей. Динамическая вязкость η измеряется в физической системе единиц в пуазах или Па.с. Кинематическая вязкость ν определяется отношением динамической вязкости эмульсии к ее плотности при той же температуре и измеряется в стоксах или м2/с. Исследованиями различных ученых выявлен ряд зависимостей величины вязкости эмульсии от содержания воды. Так Монсон установил для наиболее распространенных эмульсий типа В/Н следующую зависимость: наибольшая вязкость эмульсии для сырой нефти любых сортов приблизительно равна вязкости сырой нефти, умноженной на коэффициент 1,3; 1,8; 2,7; 4,1 для эмульсий, содержащих соответственно 10, 20, 30, 40 % воды. В зависимости от размера глобул воды и степени старения нефтяные эмульсии разделяются на легкорасслаивающиеся, средней стойкости и стойкие. На рис. 4.2 показан вид таких эмульсий под микроскопом. В легкорасслаивающихся эмульсиях обычно большинство глобул крупные – размером от 50 до 100 мкм (рис. 4.2, а), в то время как стойкие эмульсии содержат в основном мелкие глобулы размерами от 0,1 до 20 мкм (рис. 4.2, в). Эмульсии средней стойкости занимают промежуточное положение (рис. 4.2, б).

Рис.4.2. Вид водонефтяных эмульсий под микроскопом: а – лекорасслаивающаяся эмульсия; б – эмульсия средней стойкости; в – стойкая эмульсия

На стойкость водонефтяных эмульсий оказывает большое влияние интенсивность перемешивания нефти с водой, которая при различных способах добычи отличается. При фонтанном способе добычи нефти в результате постепенного выделения газа в подъемных трубах и соответственного увеличения скорости потока могут образоваться весьма стойкие эмульсии. Дополнительное перемешивание нефти происходит при резких поворотах потока в фонтанной арматуре и при прохождении через штуцеры. Степень диспергирования капель воды при прохождении через штуцер тем больше, чем больше перепад давления в штуцере. При газлифтном способе добычи нефти условия для образования эмульсий примерно те же, что и при фонтанной добыче. Образование эмульсий при газлифтном способе происходит в основном в месте ввода рабочего агента в насосно-компрессорные трубы. Эмульсии, образующиеся при газлифтном способе добычи нефти, также отличаются стойкостью. При глубинно-насосной эксплуатации скважин эмульгирование нефти происходит в узлах клапана, в паре плунжер-цилиндр и в подъемных трубах при возвратно-поступательном движении насосных штанг. При использовании погружных электроцентробежных насосов перемешивание продукции скважины происходит в рабочих колесах насоса, а также при турбулентном движении смеси в подъемных трубах. Стойкость эмульсии при добыче нефти глубинными штанговыми насосами (ШГН) значительно ниже, чем при эксплуатации погружными электроцентробежными насосами (ЭЦН), но она может повышаться в обоих случаях при малом к. п. д. оборудования. Особенно сильное влияние на стойкость эмульсии при насосной эксплуатации оказывают неисправности оборудования –утечки в насосах, негерметичность соединений. В случае пропуска добываемой продукции в клапанных узлах за счет давления столба жидкости над клапаном истечение жидкости происходит с большой скоростью, что вызывает турбулизацию и эмульгирование нефти. Сильное эмульгирование происходит при увеличенном зазоре между плунжером и цилиндром глубинного насоса. Немалую роль в повышении стойкости эмульсий играет также и наземное оборудование – это система нефтесборных труб, распределительные коллекторы групповых замерных установок, штуцеры, задвижки, клапаны, уголки, тройники и сепараторы.

4.2 Необходимость обезвоживания нефти на нефтяных месторождениях Образование стойких эмульсий снижает межремонтный период (МРП) работы скважин из-за обрывов штанг в штанговых скважинных насосных установках (ШСНУ), пробоев электрической части установок электропогружного центробежного насоса (УЭЦН) вследствие перегрузок погружного электродвигателя (ПЭД). Рост давления жидкости в системах сбора нефти и газа влечет за собой порывы коллекторов. Затрудняются сепарация газа и предварительный сброс воды на УПС. Однако наибольший рост энерго- и металлоемкости связан с необходимостью разрушения стойких эмульсий и имеет место в системах подготовки нефти. Как было сказано выше, вода образует с нефтью эмульсии различной степени стойкости, и со временем стойкость эмульсий повышается. Это является одной из причин того, что добываемую нефть необходимо обезвоживать как можно раньше с момента образования эмульсии, не допуская ее старения. Наиболее целесообразно проводить обезвоживание нефти на месторождениях Второй, наиболее важной причиной обезвоживания нефти в районах ее добычи является высокая стоимость транспорта пластовой воды. Транспорт обводненной нефти удорожается не только в результате перекачки дополнительных объемов содержащейся в нефти пластовой воды, но и вследствие того, что вязкость эмульсии типа В/Н выше, чем чистой нефти. Так, вязкость безводной нефти Ромашкинского месторождения при 15 0С в три раза ниже, чем ее эмульсии, содержащей 20% воды. Вязкость эмульсии на данном месторождении, содержащей 5 и 20% воды, составляет соответственно 17 и 33,3 сСт, т. е. возрастает в 2 раза. При увеличении содержания воды в нефти на 1 % транспортные расходы возрастают в среднем на 3 – 5% при каждой перекачке. Вместе с водой при обезвоживании из нефти удаляются соли, растворенные в воде, и механические примеси, которые являются причиной коррозии и загрязнения трубопроводов и аппаратов. Обезвоживание нефти на месторождениях – лишь первый этап ее подготовки к переработке, так как присутствие в нефти воды, солей и механических примесей в тех количествах, которые остаются в нефти после обезвоживания на месторождении, отрицательно сказывается на процессах переработки нефти и на качестве получаемых нефтепродуктов. Так, например, для большинства нефтей Урало-Поволжского региона содержание хлористых солей при количестве остаточной пластовой воды в нефти 0,5% составляет 1000 – 1200 мг/л, а в нефти, поступающей на переработку, содержание солей не должно превышать 5 – 10 мг/л. Более глубокая очистка нефти от пластовой воды, солей и механических примесей осуществляется в процессе обессоливания. С этой целью обезвоженную нефть интенсивно перемешивают с пресной водой, а образовавшуюся эмульсию разрушают.

4.3 Методы предотвращения и борьбы с образованием эмульсий 4.3.1 Предотвращение образования стойких эмульсий Для предотвращения эмульгирования нефти необходимо в какой-то степени устранить или, по крайней мере, ослабить влияние перечисленных условий, при которых происходит образование нефтяных эмульсий в процессе добычи. Главные из них: 1) совместное поступление нефти и воды из скважины; 2) интенсивное перемешивание, приводящее к диспергированию одной жидкости в другой; 3) присутствие в нефти природных эмульгаторов. Для раздельного извлечения нефти и воды из скважин последние оборудуют двумя колоннами НКТ: одной для нефти, другой для воды. Фильтр подъемника для воды должен быть опущен в зумпф (зумпф – нижняя часть эксплуатационной колонны) скважины, а для добычи нефти может быть использовано кольцевое пространство между эксплуатационной колонной и колонной НКТ для добычи воды или же самостоятельная отдельная колонна НКТ, прием которой находится ниже кровли пласта. В зависимости от величины пластового давления скважина может быть оборудована для извлечения как нефти, так и воды фонтанным способом или нефти фонтанным, а воды механизированным способом. В случае малых забойных давлений, когда естественное фонтанирование невозможно, оба подъемника оборудуют для извлечения нефти и воды механизированным способом. Оборудование скважин для раздельного извлечения нефти и воды показано на рис.4.3.

Рис.4.3. Оборудование скважин для раздельной добычи нефти и воды: а – скважина с одной колонной НКТ; б – скважина с двумя колоннами НКТ

При раздельном отборе нефти и воды из скважины очень трудно поддерживать уровень раздела нефти и воды на забое скважины в пределах вскрытой части пласта, разделение продукции скважины часто нарушается: в подъемник для отбора нефти поступает вода или наоборот. По этой причине раздельный отбор нефти и воды не получил широкого распространения. Чтобы ограничить поступление воды, применяются различные способы изоляции, закупоривающие водопроницаемую зону (устанавливают цементные мосты, задавливают в пласт цементный раствор или реагенты, образующие при взаимодействии с пластовой водой гели и т. д). Однако все эти мероприятия недостаточно эффективны. В связи с тем, что работы по предотвращению поступления воды на забой скважины очень трудны и при этом невозможно полностью предотвратить поступление воды в дальнейшем, наибольшее внимание на месторождениях должно быть уделено уменьшению перемешивания нефти и воды с целью снижения стойкости нефтяной эмульсии. Так как в фонтанных скважинах наибольшее перемешивание нефти и воды происходит в подъемных трубах и при прохождении нефтегазовой смеси через штуцеры, в некоторых случаях для снижения эмульгирования нефти штуцер устанавливают на забое скважины. При этом степень перемешивания нефти и воды в подъемных трубах уменьшается. Происходит это по следующим причинам: в забойных штуцерах из-за малого количества выделившегося газа (а если давление насыщения нефти меньше, чем давление в стволе скважины около забойного штуцера, то газ в продукции, проходящей через штуцер, будет вообще отсутствовать) перепады давлений в штуцере значительно меньше, чем при установке его на поверхности. Это обстоятельство, а также довольно большая протяженность прямого участка подъемных труб после забойного штуцера способствуют уменьшению перемешивания потока, что предотвращает образование стойких эмульсий. Однако сложность спуска, замены и регулирования забойных штуцеров ограничивает возможность их широкого применения. При штуцерах, устанавливаемых на поверхности, степень перемешивания может быть уменьшена, если в сепараторах, расположенных после штуцера, поддерживать повышенные давления. Этим достигается снижение перепада давления в штуцере и соответственно снижается степень перемешивания потока. При выборе того или иного вида газлифтной добычи необходимо учитывать, что в скважинах, эксплуатируемых периодическим газлифтом, перемешивание происходит в меньшей степени при подъеме столба жидкости в насосно-компрессорных трубах. Однако в результате изменения направления потока на устье скважины, при движении по выкидным линиям и при прохождении через сепараторы смесь нефти и воды сильно перемешивается и эмульгируется. В отличии от периодического, при непрерывном газлифте наибольшее перемешивание происходит в насосно-компрессорных трубах и меньшее – в поверхностном оборудовании. При эксплуатации скважин глубинными штанговыми насосами с целью предотвращения образования стойких эмульсий особое внимание должно быть уделено повышению к.п.д. глубиннонасосной установки. Чем выше ее к.п.д., тем меньше создается условий для перемешивания жидкости при подъеме. К.п.д. глубиннонасосной установки можно повысить соответствующим подбором числа качаний и длины хода полированного штока, применением клапанных узлов большего диаметра, устранением пропуска в этих узлах и особенно хорошей подгонкой плунжера к цилиндру насоса. Для увеличения коэффициента заполнения насоса и ликвидации вредного влияния газа желательно предотвратить по возможности поступление газа в насос. С этой целью обычно на приеме насоса устанавливают приспособление (газовый якорь), который обеспечивает более полное заполнение насоса и устраняет образование в нем газовых "мешков". Для уменьшения эмульгирования нефти в поверхностном оборудовании выкидные линии от скважин должны прокладываться по возможности без резких поворотов и иметь достаточный диаметр для сведения к минимуму турбулизации потока. В выкидных линиях и нефтесборных коллекторах должно устанавливаться минимальное число задвижек и клапанов, чтобы устранить перемешивание жидкости в результате изменения проходного сечения труб в этих местных сопротивлениях. Выкидные линии от скважин должны прокладываться с таким уклоном, чтобы не происходило скопления воды в пониженных местах трубопроводов, так как это может создать благоприятные условия для эмульгирования нефти. При выборе насосов для перекачки обводненной нефти предпочтение должно быть отдано поршневым или винтовым насосам, которые, по сравнению с центробежными, имеют повышенные к.п.д. и меньше перемешивают перекачиваемую жидкость. Насосы должны поддерживаться в исправном состоянии, утечки в рабочих органах должны быть сведены к минимуму. Экспериментально установлено, что в самотечных системах сбора нефти происходит меньшее эмульгирование продукции скважин по сравнению с напорными. Поэтому при проектировании нефтесборных коллекторов должно быть обращено внимание на рельеф местности с максимальным использованием самотека в нефтесборных коллекторах. Все перечисленные выше способы для уменьшения поступления воды вместе с нефтью и снижения степени перемешивания не могут полностью исключить образования нефтяных эмульсий. Поэтому наряду с мероприятиями по снижению образования эмульсий, большое внимание приходится уделять разрушению образовавшихся эмульсий с последующим отделением нефтяной фазы от воды. 4.3.2 Разрушение эмульсий Способы разрушения нефтяных эмульсий условно можно разделить на следующие группы: - гравитационное холодное разделение (отстаивание); - фильтрация; - разделение в поле центробежных сил (центрифугирование); - электрическое воздействие; - термическое воздействие; - внутритрубная деэмульсация; - воздействие магнитного поля. Гравитационное холодное разделение (отстаивание) осуществляется за счет гравитационного осаждения диспергированных капель воды и применяется при высоком содержании воды в пластовой жидкости. На промыслах применяют отстойники разнообразных конструкций, периодического и непрерывного действия. В качестве отстойников периодического действия обычно используются сырьевые резервуары, при заполнении которых сырой нефтью происходит осаждение воды в их нижнюю часть. В отстойниках непрерывного действия отделение воды происходит при непрерывном прохождении обрабатываемой смеси через отстойник. В зависимости от конструкции и расположения распределительных устройств, движение жидкости в отстойниках осуществляется в некотором преобладающем направлении – горизонтально или вертикально. Фильтрац |

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 3081; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.118.237 (0.02 с.) |

,

, ,

, ,

, ,

, ,

, .

.