Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Химические реагенты в нефтедобычеСодержание книги

Поиск на нашем сайте Использование интенсивных методов добычи при эксплуатации нефтяных месторождений сопровождается изменением свойств промысловых жидкостей (ростом коррозионной агрессивности, содержания солей, мехпримесей, и др.). Для воздействия на свойства промысловых жидкостей применяется большое количество химмических реагентов. Ассортимент производимых реагентов для нефтегазовой отрасли постоянно растет, как растут и объемы их производства и потребления. Средние затраты одного нефтегазодобывающего управления на приобретение химреагентов составляют порядка 100 миллионов рублей в год (2001г.). Химреагенты можно вводить на всех этапах нефтедобычи. Наиболее часто используются два вида реагентов – деэмульгаторы и ингибиторы коррозии (рис.8.1). Деэмульгаторы. Наиболее распространенным и широко применяемым реагентом является деэмульгатор, предназначенный для эффективного разрушения стойких водонефтяных эмульсий. При добыче и переработке нефть дважды смешивается с водой, образуя эмульсии: при выходе из скважины вместе с сопутствующей ей пластовой водой и в процессе обессоливания, т.е. промывки пресной водой для удаления хлористых солей. Применение деэмульгаторов в системе промыслового сбора нефти практикуется давно и широко. Такой технологический прием на поздней стадии разработки месторождений позволяет разрушить эмульсию в трубопроводе, что снижает ее вязкость и уменьшает гидравлические потери. Предварительно выделившуюся воду сбрасывают на дожимной насосной станции (ДНС). Чем сильнее разрушается эмульсия в трубопроводе, тем меньше ее вязкость и больше воды окажет-

Рис.8.1. Схема возможных мест ввода химреагентов в нефтедобыче

ся в свободном или грубодисперсном состоянии, при котором она способна отделиться на ДНС и установке подготовки нефти (УПН). Известно, что количество добываемой эмульсионной нефти увеличивается в зависимости от продолжительности эксплуатации месторождения. Поскольку многие крупные месторождения России находятся на поздней стадии разработки, количество пластовой воды, поступающей из скважин вместе с нефтью, может доходить до 80-90 %. Две взаимно нерастворимые фазы (нефть и вода) образуют эмульсию гидрофобного типа. При подъеме на дневную поверхность с ростом водонефтяного отношения стойкость эмульсии в наземных трубопроводах снижается и поэтому происходит ее расслоение. При движении смеси по промысловым коллекторам вновь образуются нестойкие эмульсии, быстро разрушающиеся, например, при переходе в трубопровод большего диаметра или остановке перекачки. Если количество воды в нефти превышает некоторый предел (обычно 70-80 %), происходит инверсия смачивания, и эмульсия из гидрофобной переходит в гидрофильную, то есть водная фаза начинает преимущественно смачивать поверхность металла. Отделение воды от нефти, скопление ее, как правило, в нижней части трубопроводов и емкостей, создает реальные возможности для коррозионного процесса, интенсивность которого зависит от наличия в среде коррозионно-активных агентов, что еще более осложняет процесс добычи нефти. Основным показателем для нефтяных эмульсий является их устойчивость, т.е. способность в течение определенного времени не разрушаться и не разделяться на две несмешивающиеся фазы. Для разных нефтяных эмульсий устойчивость может колебаться от нескольких секунд до многих лет. Устойчивости нефтяных эмульсий способствуют природные эмульгаторы – асфальтены, нафтены, смолы, парафины и растворенные в пластовой воде соли и кислоты, а также механические примеси. Эти вещества образуют на каплях эмульсии механически прочные оболочки, препятствующие их коалесценции. Нарушение устойчивости возможно, кроме прочих, путем воздействия химических реагентов. Химические способы разрушения нефтяных эмульсий применяются уже более 80 лет. Предположение о химической природе адсорбционных сил и роли поверхностно-активных веществ (ПАВ) в процессах подготовки и переработки нефти было впервые высказано Л.Г. Гурвичем еще в 1912-1916 гг. и изложено в его фундаментальном труде "Научные основы переработки нефти". Способ химического деэмульгирования нефтей был запатентован в России в 1913 году Л.Ф. Беркганом и в США в 1914 году Барникелем. Большую роль в изучении действия ПАВ на нефтяные эмульсии сыграли исследования американского ученого Лангмюра (1917 г.). Механизм действия деэмульгаторов. Существует несколько теорий, объясняющих механизм действия деэмульгаторов, которые условно можно разделить на две группы: - физическая, предполагающая физическую адсорбцию молекул деэмульгатора на коллоидных частицах, разрыхляющее и модифицирующее их действие на межфазный слой, что способствует вытеснению и миграции молекул (частиц) стабилизатора в ту или иную фазу; - химическая, основанная на предположении о преобладающей роли хемосорбции молекул деэмульгатора на компонентах защитного слоя с образованием прочных химических связей, в результате чего природные стабилизаторы нефти теряют способность эмульгировать воду. В настоящее время общепринята теория, разработанная академиком П.А. Ребиндером и его школой, согласно которой, при введении ПАВ в нефтяную эмульсию на границе раздела нефть-вода протекают следующие процессы: ПАВ, обладая большей поверхностной активностью, вытесняет природные стабилизаторы с поверхности раздела фаз, адсорбируясь на коллоидных или грубодисперсных частицах природных стабилизаторов нефтяных эмульсий. Молекулы деэмульгаторов изменяют смачиваемость, что способствует переходу этих частиц с границы раздела в объем водной или нефтяной фазы, что приводит к коалесценции. Таким образом, процесс разрушения нефтяных эмульсий является больше физическим, чем химическим процессом, зависящим от: - компонентного состава и свойства защитных оболочек природных стабилизаторов; - типа коллоидно-химических свойств и удельного расхода применяемого деэмульгатора; - температуры, интенсивности и времени перемещения нефтяной эмульсии с деэмульгатором. Технологический эффект действия деэмульгатора заключается в обеспечении быстрого и полного отделения пластовой воды при обработке им эмульсии при минимальном расходе. В химическом отношении деэмульгаторы представлены различными неионогенными и ионогенными ПАВ. В основу такого деления положена ионная классификация Шварца и Перри, принятая в 1960 г. III Международным конгрессом по ПАВ в Кельне. Ионогенные ПАВ, в свою очередь, подразделяются на анионактивные, катионактивные и амфотерные. 1.Анионактивные вещества, в водных растворах диссоциирующие на отрицательно заряженные ионы, в состав которых входит углеводородная часть молекулы, и на положительно заряженные ионы металла или водорода. К анионактивным веществам относятся карбоновые кислоты и их соли, сульфоэфиры (алкилсульфаты), алкилсульфонаты и алкиларилсульфонаты. Карбоновые кислоты и их соли использовались в начальный период применения ПАВ в качестве деэмульгаторов, а затем - в качестве сырья для синтеза более эффективных неионогенных деэмульгаторов. 2.Катионактивные вещества, которые в водных растворах распадаются на положительно заряженный радикал и отрицательно заряженный ион кислоты. К ним относятся в основном азотистые основания. В качестве деэмульгаторов применяются весьма ограниченно. 3.К амфотерным ПАВ относятся вещества, в молекуле которых одновременно присутствуют основные и кислотные группы. В зависимости от РН среды амфотерных ПАВ, могут при диссоциации образовывать анионактивные или катионактивные ионы. Примерами веществ этого класса являются высшие алкиламинокислоты. К неионогенным веществам относятся ПАВ, не распадающиеся на ионы в водных растворах. Являются наиболее эффективными из используемых в настоящее время деэмульгаторов. В основном это продукты конденсации окиси этилена с различными органическими веществами, содержащими активный атом водорода. Исходным сырьем для синтеза неионогенных ПАВ могут быть органические кислоты, спирты, фенолы, меркаптаны, амины и амиды кислот. Развитие производства и ассортимент деэмульгаторов. В промышленных масштабах для разрушения нефтяных эмульсий впервые были применены в США в 20-х годах растворы мыл. Одним из первых деэмульгаторов был американский третолайт, состоявший из олеата натрия, фенола, силиката натрия, натриевого канифольного мыла и парафина. В СССР одним из первых серийно применяемых деэмульгаторов стал НЧК (нейтрализованный черный контакт), используемый в нефтяной промышленности с 30-х годов. Переломными в развитии производства деэмульгаторов стали 40-е годы. В этот период от ненасыщенных жирных кислот и реагентов Твитчелла (комплексная замещенная сульфокислота) и Уокера (алкилированные ароматические сульфокислоты) промышленность переходит на использование более эффективных неионогенных ПАВ. Одним из лидеров в производстве деэмульгаторов в 40-х годах являлась американская фирма “Wyandotte Chemicals Corp.”, производящая реагенты под марками "плюроник" и "тетраник". К 60-м годам значительно выросли как объемы потребления деэмульгаторов, так и их ассортимент. Производством деэмульгаторов занялось большое количество зарубежных фирм. Наиболее известны такие реагенты, как производимые в Германии диссольван (фирма “Hoechst”), бескол (“Karl O. Helm”), сепарол (“BASF”), реагенты фирмы “Chemische Werke Huls”; деэмульгаторы фирм “Petrolite”, “Tretolite”, “Industrial chemical and Dye”, “DOW”, “Glovers”, “Tar Residual” из США и Англии; французские норамокс, динорамокс, норукс фирмы “Auby”, японский куритоник (“TAJHO Industries Co.”). Менее распространены были деэмульгаторы голландской фирмы “Servo”, итальянские “SPA JK” и швейцарские “Sinpro”. Нефтяной промышленностью СССР в этот период разрабатывались и использовались такие деэмульгаторы, как анионактивные НЧК, СНС, САС, сульфонол и др.; неионогенные ОЖК (оксиэтилированные жирные кислоты), ОЭС (оксиэтилированные жирные спирты), КС-59 (оксиэтилированные моноэфиры ксилита), реагенты на основе оксиэтилированных алкилфенолов (ОП-10, КАУФЭ, УФЭ, ОлПАСФЭ), и типа блоксополимеров окисей этилена и пропилена. Основными разработчиками реагентов были ВНИИНефтехим, ВНИИ НП, Гипровостокнефть и некоторые другие профильные НИИ. До 60-х годов в СССР наиболее активно используемым реагентом для нефтегазовой отрасли был НЧК, впоследствии практически полностью вытесненный более эффективными неионогенными ПАВ, такими, как дипроксамин, диссолван, ДС-РАС, проксанол, прогалит, проксамин. Диссолван 4411 немецкой фирмы “Hoechst” стал практически базовым реагентом для нефтяной промышленности СССР и реагенты других марок оценивали по сравнению с ним. Диссолваны представляли собой 65% растворы ПАВ в воде (образцы 1958 г.) или метиловом спирте (образцы 1961-1962 г.). Являлись высокомолекулярными полиалкиленгликолями. В настоящее время значительно (по сравнению с периодом до 1998 г.) выросло потребление отечественных деэмульгаторов, представленных на рынке реагентов в достаточно широком ассортименте. Основными производителями реагентов являются, как правило, предприятия, имеющие многолетний опыт разработки и производства такого рода реагентов. В ОАО "НИИнефтепромхим" разработана была серия деэмульгаторов с торговой маркой СНПХ с различными характеристиками и областью применения. За последние годы организовано промышленное производство ряда новых деэмульгаторов, обладающих комплексом различных свойств: СНПХ-4410, СНПХ-4201, СНПХ-4204, СНПХ-4701, СНПХ-4705. Деэмульгаторы перечисленного ассортимента являются базовыми продуктами. На их основе специалисты института подбирают методом компаундирования или химической модификации продукт, обладающий необходимым набором свойств для конкретных условий применения. Деэмульгатор СНПХ-4410, предназначенный для процессов обезвоживания и обессоливания нефтей в системах сбора и на установках подготовки нефти, обладает также способностью ингибировать АСПО. Деэмульгатор СНПХ-4504Б эффективен для нефтей, стабилизированных асфальто-смолистыми соединениями при естественных и пониженных температурах добываемых эмульсий. Деэмульгатор СНПХ-4480 предназначен для подготовки высоковязких нефтей девонского и угленосного горизонтов и отличается быстротой действия при холодной деэмульсации и высокой степенью обезвоживания. Деэмульгатор СНПХ-4705А предназначен для разрушения стойких водонефтяных эмульсий, стабилизированных механическими примесями. При научно-техническом сотрудничестве ЗАО "Опытный завод Нефтехим" и Нефтехимической компании "Champion Technologies, Inc" (США, Хьюстон) созданы деэмульгаторы СОНДЕМ-4301, -4401, -4701, -4702. СОНДЕМ-4301, -4401 - деэмульгаторы водонефтяных эмульсий при промысловой подготовке нефти. Представляют собой композиции катионоактивных, анионоактивных и неионогенных поверхностно-активных веществ в спиртовых и органических растворителях. Специально подобранные компоненты позволили придать деэмульгаторам определенные гидрофильно-гидрофобные, вязкостные и низкотемпературные свойства. Они обладают высокой деэмульгирующей способностью, эффективностью разрушения тяжелых, высоковязких нефтяных промысловых эмульсий (тип вода в масле и масло в воде) с достижением высокого обезвоживания и обессоливания нефти, вплоть до степени получения товарной нефти при малых расходах (15-30 г/м3 деэмульгатора). СОНДЕМ-4701, -4702 -деэмульгаторы эмульсий обессоливания нефти в нефтеперерабатывающем производстве. Представляют собой композиции катионоактивных, анионоактивных и неионогенных ПАВ в спиртовых и органических растворителях. Специально подобранные компоненты позволили получить уникальные физико-химические, гидрофильно-гидрофобные, химические характеристики и технологические свойства. Обладают высокой деэмульгирующей и солеотмывающей способностью в условиях малой обводненности и интенсивного перемешивания систем вода/нефть при отмывке солей и осадочных веществ из нефти при малых расходах (1-5 г/м3 деэмульгатора). Когалымским заводом химреагентов разработана серия деэмульгаторов марки ХПД, активно применяемых на месторождениях Западной Сибири. Представляют собой композицию труднорастворимой активной основы – неиогногенных ПАВ – в смеси растворителей (нефраса, метанола и др.). Деэмульгаторы ХПД разрабатывались при участии специалистов фирмы "Travis Chemicals LTD" и являются аналогами высокоэффективных и дорогостоящих импортных реагентов. При достаточно невысоких дозировках показывают стабильно высокую деэмульгирующую способность. ЗАО "ХИМЕКО-ГАНГ" (г. Москва) разработаны деэмульгаторы марки Нефтенол: Нефтенол БС – блоксополимер оксидов этилена и пропилена; Нефтенол КС – продукт поликонденсации оксиэтилированного алкилфенола с параформальдегидом; Нефтенол МС – сложный полигликолевый эфир. Применение деэмульгаторов в нефтедобыче. Технологический эффект действия деэмульгатора заключается в обеспечении быстрого и полного отделения пластовой воды при обработке им эмульсии при минимальном расходе. Для того чтобы предприятие по подготовке нефти имело максимальный результат, используют метод "бутылочной пробы" подбора деэмульгатора, который заключается в нахождении оптимального сочетания физико-химических свойств выбираемого реагента со специфическими особенностями обрабатываемой нефтяной эмульсии и достигнутым, на период исследования, развития технологии и техники подготовки нефти. Как правило, на предприятиях сначала производятся лабораторные испытания нескольких реагентов, определяются несколько из них, обладающих наиболее высокой деэмульгирующей активностью, которые рекомендуются для проведения опытно-промышленных испытаний на эмульсиях конкретного месторождения. Деэмульгаторы, как некоторые другие реагенты, с одинаковым функциональным назначением можно вводить на нескольких объектах технологической цепи (табл.8.1). Характер ввода реагента может быть непрерывным или периодическим. Как правило, деэмульгатор вводится непрерывно. Несмотря на широкий ассортимент деэмульгаторов, проблема предотвращения образования стойких эмульсий остается актуальной для большинства активно разрабатываемых месторождений. Химический метод борьбы с эмульсиеобразованием наиболее прост и доступен, но нуждается в дополнительных мерах по повышению его эффективности. Пример подбора деэмульгаторов для обезвоживания нефти при различных температурах и степени обводненности приведен на рис. 8.2, 8.3., 8.4. Исследования проведены на Тепловском месторождения НГДУ "Мамонтовнефть". Оценка эффективности каждого деэмульгатора проводилась на основе лабораторных исследований.

Таблица 8.1 Места ввода и действия деэмульгаторов на промысле

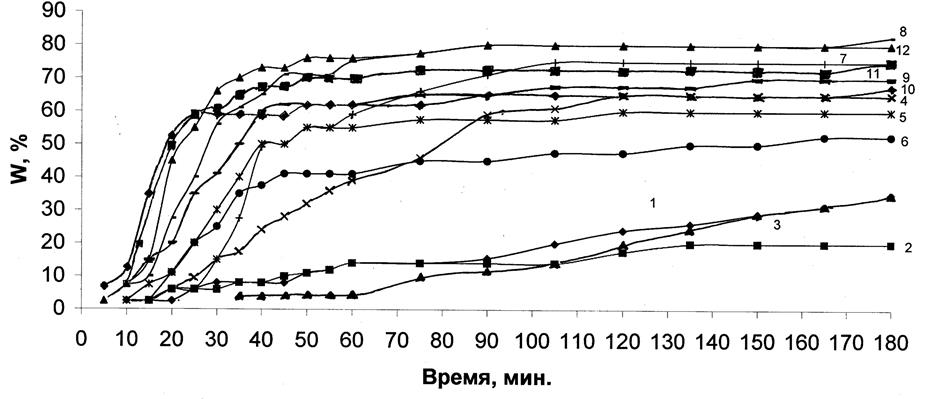

Рис.8.2. Изменение объема выделившейся водной фазы из эмульсии (t=20 оС). При расходе: 1 – реапон – 15 г/т; 2 – сепарол WF-41 – 15 г/т; 3 – ЕS 3344 – 15 г/т; 4 – дипроксамин – 15 г/т; 5 – реапон – 30 г/т; 6 – сепарол WF-41 – 30 г/т; 7 – ES 3344 – 15 г/т; 8 – дипроксамин – 30 г/т; 9 – реапон – 40 г/т; 10 – сепарол WF-41 – 30 г/т; 11 – ES 3344 – 15 г/т; 12 – дипроксамин – 40 г/т

Рис.8.3. Изменение объема выделившейся водной фазы из эмульсии (t=40 оС). При расходе: 1 – реапон – 15 г/т; 2 – сепарол WF-41 – 15 г/т; 3 – ЕS 3344 – 15 г/т; 4 – дипроксамин – 15 г/т; 5 – реапон – 30 г/т; 6 – сепарол WF-41 – 30 г/т; 7 – ES 3344 – 15 г/т; 8 – дипроксамин – 30 г/т; 9 – реапон – 40 г/т; 10 – сепарол WF-41 – 30 г/т; 11 – ES 3344 – 15 г/т; 12 – дипроксамин – 40 г/т

Ингибиторы коррозии. Увеличение коррозионной агрессивности добываемой совместно с нефтью воды на данном этапе также является серьезной проблемой. Теоретические основы борьбы с коррозией были заложены в 30-е годы в работах А. Фрумкина и К. Вагнера. Коррозия и защита металлов как самостоятельная наука сформировалась в 50-60 годы, выделившись из физической химии. Ингибиторная защита как метод борьбы с коррозией получила с тех пор значительное развитие. Опыт проведения противокоррозионных мероприятий на промышленных объектах и результаты многочисленных научных исследований показали, что одним из наиболее эффективных и технологически несложных способов снижения коррозионной активности жидкостей является ингибиторная защита, позволяющая повысить надежность и долговечность оборудования без существенного вмешательства в производственный процесс. Основное назначение ингибиторов коррозии – снижение агрессивности газовых и электролитических сред, а также предотвращение активного контакта металлической поверхности с окружающей средой. Ингибитор должен обладать хорошей растворимостью в коррозионной среде и высокой адсорбционной способностью на поверхности металла. Также ингибитор не должен оказывать отрицательного воздействия на продукт, его токсичность не должна превышать установленных санитарных норм и, главное, он должен быть совместим с другими реагентами, применяемыми в технологическом процессе. Механизм защитного действия ингибиторов коррозии. Среди применяемых в настоящее время ингибиторов коррозии превалируют органические соединения. Разработка ингибиторов связана, как правило, с исследованием строения и свойств большого количества соединений и композиций, поэтому вполне понятны попытки многих авторов изучить механизм защитного действия ингибитора с целью выявления взаимосвязи между его химической структурой и защитными свойствами. такой подход позволяет с определенным приближением прогнозировать способы получения новых ингибиторов и их защитную эффективность. Механизм защитного действия ингибиторов обусловлен влиянием ряда факторов, среди которых до настоящего времени основное внимание уделялось: строению и свойствам молекул ингибитора, характеру их взаимодействия с металлической поверхностью, составу и специфике контакта коррозионной среды с защищаемым объектом. Механизм действия ингибитора и его защитный эффект зависит от химического строения реагента. Данная зависимость по-разному проявляется для различных соединений, как, например: - от молекулярной массы – для метильных производных гетероциклических азотсодержащих соединений защитное действие экспоненциально зависит от молекулярной массы; - от длины углеводородного заместителя органической молекулы и степени его разветвленности – при переходе от изосоединений к соединениям нормального строения степень защиты возрастает; - от природы заместителя – для гетероорганического ингибитора гетероатомы его молекулы усиливают защитные свойства реагента в ряду: кислород, азот, сера, селен; - от количества заместителей – для аминоспиртов защитный эффект возрастает в ряду три< ди < моноэтаноламин; - от расположения в пространстве радикала – амины цис-формы являются более эффективными ингибиторами, чем соответствующие транссоединения. Ингибирование коррозии различных металлов и сплавов органическими соединениями не приводит к однозначным результатам. Адсорбция ингибитора на твердом металлическом электроде зависит от его потенциала коррозии в коррозионной среде, структуры металла, типа обработки поверхности, механических нагрузок и других факторов. Наибольшее влияние на способность металла адсорбировать на своей поверхности ингибитор оказывают его природа и структура, а именно: порядковый номер в периодической системе элементов; размер зерен; тип кристаллической решетки; вид и плотность дислокаций; наличие легирующих добавок и примесей. Ассортимент ингибиторов коррозии. В России и странах СНГ для снижения коррозионной активности высокоминерализованных вод широкое распространение получили такие ингибиторы. СНПХ-6002 – азотсодержащее соединение (50% мас. раствор активного вещества в смеси спиртов), применяется для защиты нефтепромыслового оборудования в морской воде, водо- и нефтерастворим, эффективная концентрация 200 мг/л, степень защиты более 70%. СНПХ-6301 – смесь аминолеиновой кислоты и изопропилового спирта, применяется для защиты систем ППД и нефтесбора, эффективная концентрация 50 мг/л, защитный эффект 65-90%. ДОН-52 – соль высших алифатических аминов (50% мас. раствор активного вещества), применяется для защиты водоводов сточных вод, зараженных СВБ и содержащих среды кислорода и до 100 мг/л сероводорода, вододиспергируем, эффективная концентрация 30 мг/л, степень защиты 84-89 %. АНП-2М (ГИПХ-3) – соль хлоргидратаминопарафина, применяется для защиты нефтепроводов обводненных эмульсий, содержащих сероводород и СВБ, вододиспергируем, эффективная концентрация 40 мг/л, защитный эффект 85-89%. Нефтехим-1 – смесь полиэтиленполиамина и карбоновых кислот легкоготаллового масла (раствор 40% мас. активного вещества в керосине), применяется для защиты коммуникаций и наземного оборудования системы ППД при содержании сероводорода до 300 мг/л, нефтерастворим, эффективная концентрация 30 мг/л, защитный эффект 85-90%. Викор-1 – соль имидазолина, ОП-10 и рстворитель, применяется для защиты водо- и нефтепроводов для транспортировки сред с 15 мг/л сероводорода, вододиспергируем, эффективная концентрация 30 мг/л, защитный эффект 85-90%. Амфикор – аммонийная соль алкилфосфористой кислоты в растворителе, применяется для защиты нефтепромыслового оборудования от коррозии в высокоминерализованных средах, содержащих сероводород, углекислоту и, одновременно, кислород, водорастворим, эффективная концентрация 15-50 мг/л. ХПК-002 – смесь имидазалинов и амидоаминов высших жирных кислот растворителе, применяется для защиты нефтепромыслового оборудования и трубопроводов, эффективная концентрация 25-60 мг/л, защитный эффект 85-95%. Азимут – выпускается на основе алкил имидазолинов НПП "Азимут". А также ИКБ-2-2, Север-1, И-25-Д, АНПО, КИ-1, Апшерон, ГИПХ, Тюмень-1, ИФХАНГАЗ, Каспий-2, Каспий-4, Газохим-1 и др. Среди зарубежных ингибиторов, применяемых для снижения коррозионной активности высокоминерализованных вод, наиболее известными являются: Корексит 7802, Корексит 7798 и др. (фирма Essochem Impex, Бельгия); Норуст РА23D (фирма Seka, Франция); Сепакор ES 3109, Сепакор HS и др. (фирма BASF, Германия); Додикор V 3242-2, Додиген 481 и др. (фирма Hoechst, Германия); Кемеликс 1115Х, Кемеликс 1116Х и др. (фирма ICI Kemelix, Великобритания); Налко 4421, Налко 4224 и др. (фирма Nalko, США), КР-184К (фирма Petrolite, США), Травис-1102, Травис-1103 и др. (фирма Travis, Канада). Отечественные и зарубежные нефтехимические предприятия предлагают для защиты от коррозии нефтегазопромыслового оборудования большую номенклатуру ингибиторов коррозии. Для выбора и использования в конкретных условиях того или иного ингибитора у лица, принимающего решение, имеется информация по стоимости химреагента и результаты лабораторных, стендовых промысловых испытаний. Это определенные по ГОСТ 9.506-87 показатели защитной способности ингибитора – скорость коррозии и степень защиты. Рассмотрим на примере ОАО "Белкамнефть" применение вероятно- статистических методов теории принятия решений для выбора ингибиторов коррозии. На Вятской площади Арланского месторождения прошли испытания, используются следующие ингибиторы коррозии: a1- Рекорд – 608; a2- ХПК-002В; a3- Сонкор-9801; a4- Азимут 14 Б. Были рекомендованы различные технологии использования ингибиторов (табл.8.2): b1- постоянная дозировка в системе нефтесбора и ППД; b2- периодическая дозировка через каждые две недели в течении двух суток; b3- периодическая дозировка, совмещенная с магнитной обработкой перекачиваемой жидкости с помощью аппаратов УМЖ; b4- постоянная дозировка только в системе нефтесбора; b5- постоянная дозировка, совмещенная с магнитной обработкой перекачиваемой жидкости. Таблица 8.2 Сравнительная эффективность предлагаемых технологий использования ингибиторов коррозии

За базу сравнения принят широко используемый ингибитор коррозии - Рекорд – 608 Н.На основании лабораторных исследований лучшие результаты достигнуты используя ингибитор ХПК-002В совместно с магнитной обработкой жидкости (защитный эффект составил – 85,4%). Стабильно высокие результаты показывает ингибитор Азимут 14 Б. На основании табл. 8.2 построим матрицу вероятности благоприятных решений (табл.8.3). Примем, что защитная эффективность ингибиторов коррозии равна вероятности благоприятного решения. По строкам представлена вероятность благоприятного решения (защитный эффект) ингибиторов коррозии aij,а в столбцах технологические варианты использования ингибиторов bij. Таблица 8.3 Матрица вероятности благоприятного решения

На первом этапе выберем предпочтительную стратегию использования ингибиторов. Вероятность закупки того или иного ингибитора примем обратно пропорционально их стоимости, то есть наиболее вероятно приобретение более дешевого химреагента:

Рa 1 =0,40; Рa 2 =0,18; Рa 3 =0,21; Рa 4 =0,21

Рассчитаем математическое ожидание благоприятного решения для каждого ингибитора:

mb 1 = 0,4х0,1+0,18х0,62+0,21х0,66+0,21х0,71=0,46;

mb 2= 0,4х0,1+0,18х0,68+0,21х0,66+0,21х0,71=0,46;

mb 3= 0,4х0,67+0,18х0,85+0,21х0,72+0,21х0,79=0,77;

mb 4= 0,4х0,1+0,18х0,62+0,21х0,66+0,21х0,71=0,46;

mb 5 =0,4х0,67+0,18х0,85+0,21х0,72+0,21х0,79=0,61.

Как видно из расчетов, при принятой вероятности закупки, можно рекомендовать вариант периодической закачки ингибиторов с магнитной обработкой жидкости (mb 3 =0,77), и вариант постоянной дозировки с магнитной обработкой (mb 5 =0,61). Далее рассмотрим выбор ингибиторов коррозии, учитывая возможные технологические варианты их использования. При этом возможен пессимистический и оптимистический прогноз. По максимальному критерию Вальда (пессимистический прогноз) из всех вариантов ингибиторов оптимальным считается тот, у которого вероятность решения из всех минимальных значений максимальна. То есть из всех строк нужно выбрать минимальные вероятности благоприятного решения: 0,1; 0,62; 0,66; 0,71. Из них выбрать максимальный элемент. В нашем случае это величина 0,71, что соответствует строке a4,то есть предпочтение следует отдать ингибитору Азимут-14Б. По оптимистическому прогнозу более приемлем ингибитор ХПК-002 В. В практической деятельности как правило стремятся отойти от крайнего оптимизма и пессимизма и в этом случае используется критерий Гурвица. Для его использования необходимо сначала выбрать величину 1 £ с£ 0, а затем найти строку, для которой достигается

max(c minaij+(1-c)maxaij). Из выражения видно, что при c = 1 – это критерий пессимизма Вальда, а при с = 0, он превращается в критерий "крайнего оптимизма". При промежуточном значении величины с это критерий оптимистичней крайнего пессимизма и пессимистичней крайнего оптимизма. Для нашей задачи выбора ингибиторов примем с = 0,6. Определим значения hi для каждой строки:

ha1=0,6х0,1+(1-0,6)х0,67=0,33;

ha2=0,6х0,62+(1-0,6)х0,65=0,71;

ha3=0,6х0,66+(1-0,6)х0,72=0,68;

ha4=0,6х0,71+(1-0,6)х0,79=0,742.

Наибольшее значение hi по критерию Гурвица имеет ингибитор коррозии Азимут-14Б и ему следует отдать предпочтение. Однако отметим, при принятии решения мы использовали весь объем информации, хотя в матрице вероятности благоприятных решений (табл. 8.4) стратегия a1 заведомо хуже всех остальных и первую строку следует исключить из рассмотрения. Оценку производить по матрице меньшего размера без учета ингибитора Рекорд – 608 Н. Таблица 8.4 Матрица без учета ингибитора Рекорд – 608 Н

Выберем в каждом столбце максимальное значение и обозначим его sj = max aij. Составим разность sI - aij = rij. Эта разность является риском при использовании стратегии aI в условиях bj. Определим значения с: c1=0,71; c2=0,71; c3=0,85; c4=0,71; c5=0,85. Вычислим разность sij и составим матрицу рисков (табл. 8.5). Таблица 8.5 Матрица рисков

Предпочтение следует отдать тому ингибитору коррозии, при использовании которого величина риска окажется наименьшей в самой неблагоприятной ситуации, рассчитав min max rij (минимаксный критерий Севиджа). Выберем из каждой строки максимальное значение max r2j=0,09; r3j=0,13; r4j=0,06. Минимальное значение риска, при различных технологиях использования химреагентов, присуще ингибитору коррозии Азимут-14Б. Как видно из расчетов, при принятой вероятности закупки, можно рекомендовать вариант периодической закачки ингибиторов с магнитной обработкой жидкости (mb3 =0,77), и вариант постоянной дозировки с магнитной обработкой (mb5=0,61). Далее рассмотрим выбор ингибиторов коррозии, учитывая возможные технологические варианты их использования. При этом возможен пессимистический и оптимистический прогноз. По максимальному критерию Вальда (пессимистический прогноз) из всех вариантов ингибиторов оптимальным считается тот, у которого вероятность решения из всех минимальных значений максимальна. То есть из всех строк нужно выбрать минимальные вероятности благоприятного решения: 0,1; 0,62; 0,66; 0,71. Из них выбрать максимальный элемент. В нашем случае это величина 0,71, что соответствует строке a4, то есть предпочтение следует отдать ингибитору Азимут-14Б. По оптимистическому прогнозу более приемлем ингибитор ХПК-002 В. В практической деятельности как правило стремятся отойти от крайнего оптимизма и пессимизма и в этом случае используется критерий Гурвица. Для его использования необходимо сначала выбрать величину 1 £ с£ 0, а затем найти строку, для которой достигается

max(c minaij+(1-c)maxaij).

Из выражения видно, что при c = 1 – это критерий пессимизма Вальда, а при с = 0, он превращается в критерий "крайнего оптимизма". При промежуточном значении величины с это критерий оптимистичней крайнего пессимизма и пессимистичней крайнего оптимизма. Для нашей задачи выбора ингибиторов примем с = 0,6. Определим значения hi для каждой строки:

ha1=0,6х0,1+(1-0,6)х0,67=0,33;

ha2=0,6х0,62+(1-0,6)х0,65=0,71;

ha3=0,6х0,66+(1-0,6)х0,72=0,68;

ha4=0,6х0,71+(1-0,6)х0,79=0,742..

Наибольшее значение hi по критерию Гурвица имеет ингибитор коррозии Азимут-14Б и ему следует отдать предпочтение. Однако отметим, при принятии решения мы использовали весь объем информации, хотя в матрице вероятности благоприятных решений (табл. 8.6) стратегия a1 заведомо хуже всех остальных и первую строку следует исключить из рассмотрения. Оценку производить по матрице меньшего размера без учета ингибитора Рекорд – 608 Н. Таблица 8.6 Матрица без учета ингибитора Рекорд – 608 Н | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |