Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные преимущества и недостатки системСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Т е с т

1.Производственные запасы представляют собой: а) запасы готовой продукции у предприятий-изготовителей; б) запасы, предназначенные для производственного потребителя; в) свой вариант ответа.

2.Страховые запасы необходимо предусматривать в случае: а) непредвиденного возрастания спроса; б) отклонения в периодичности и величине партий поставок; в) оба ответа неверны. 3.Совокупные издержки управления запасами складываются из: а) издержек выполнения заказа и себестоимости продукции; б) издержек хранения запасов и транспортных расходов; в) ваш вариант ответа. 4.Издержки выполнения заказа определяются как: а) COS/Q; б) ICзiQ/2; в) правильных ответов нет. 5.Издержки хранения запасов определяются по формуле: а) C o Q/S; б) CзIQ/2 в) С о S/Q. 6.Какой показатель определяют по формуле Уилсона: а) оптимальную величину партии поставки; б) оптимальный размер серийно выпускаемой партии; в) оба ответа верны. 7.Регулирующий параметр системы с фиксированным размером заказа: а) точка заказа; б) интервал заказа; в) максимальный желательный запас. 8.Регулирующий параметр системы с фиксированной периодичностью заказа: а) максимальный желательный запас; б) точка заказа; в) размер заказа. 9. Оптимальный размер партии поставки определяется по формуле: а) Q опт= б) Q опт=; в) правильных ответов нет. 10. Оптимальный размер серийно выпускаемой партии определяется: а) Q опт=; б) Q опт= в) Q опт=. 11. Необходимость контроля за состоянием запасов обусловлена: а) повышением издержек, связанных с хранением излишних запасов; б) убытками, связанными с наличием дефицита запасов; в) оба ответа верны. 12. Какая из систем управления фиксирует пороговый уровень запаса: а) система управления запасами с фиксированным размером заказа; б) система управления запасами с фиксированной периодичностью заказа; в) правильных ответов нет.

13.Какая из систем фиксирует интервал между поставками: а) система с фиксированным размером заказа; б) система с фиксированной периодичностью заказа; в) ваш вариант ответа. 14. В каком случае наиболее применима система с фиксированным размером заказа: а) высокая удельная стоимость снабжения; б) малоценные предметы; в) относительно низкие затраты на хранение товаров. 15. Основное преимущество системы фиксированной периодичностью заказа: а) отсутствие постоянного контроля запасов; б) меньший уровень МЖЗ; в) экономия затрат на содержание запасов и складов.

1енденд2енденд,енд 3.;;;;. 4.1. 4. 4.3 4.3 ен ден дд.. Вопросы: Производственной логистики Варианты управления материальными потоками 3. Методы определения потребностей предприятия в материальных ресурсах Материальный поток от сырья до потребителя проходит через ряд производственных звеньев. Управление материальным потоком на этом этапе называется производственной логистикой, и применима в сфере материального производства. Отличительная черта объектов производственной логистики - территориальная компактность. Логистические системы, рассматриваемые производственной логистикой, - внутрипроизводственные логистические системы. К ним относятся: промышленные предприятия, оптовые предприятия, узловые грузовые станции и порты. В рамках предприятия интегрируются процессы планирования, производства и сбыта, осуществляется оптимизация: а) транспортно-складских операций; б) погрузочно-разгрузочных работ; в)контроль поступающего, обрабатываемого, покидающего материального потока. Логистическая концепция организации производства включает следующие основные положения: - отказ от избыточности запасов; - отказ от завышенного времени на выполнение основных и транспортно-складских операций; - отказ от изготовления серий деталей, на которые нет заказа покупателей; - устранение простоев оборудования; - обязательное устранение браков; - устранение нерациональных внутрипроизводственных перевозок; - превращение поставщика в добросовестного партнёра. Для сравнения - традиционная концепция:

- никогда не останавливать основное оборудование и поддерживать (во чтобы то ни стало) высокий коэффициент использования - изготавливать продукцию как можно более крупными партиями. - иметь большой запас материальных ресурсов «на всякий случай». То есть, традиционная концепция подходит для «рынка продавца», логистическая - для «рынка покупателя»; т.е. когда спрос превышает предложение: товар будет реализован; чем больше партия, тем ниже себестоимость единицы изделия. Когда предложение превышает спрос, задача реализации выдвигается на первое место, и в этом случае: нецелесообразно создание и содержание больших запасов (из-за непредсказуемости рыночного спроса); необходимо наличие гибких производственных мощностей; снижение себестоимости должно достигаться не за счет увеличения размеров партий, а логистической организацией производства. Варианты управления материальными потоками Варианты управления материальными потоками во внутрипроизводственных логистических системах. Существует два основных способа управления внутрипроизводственными логистическими системами: 1-й способ - «толкающая система» (рис. 5.1).непосредственно этим участком у предыдущего. Материальный поток «выталкивается» получателю по команде, поступающей из центральной системы управления производством. Предмет труда, поступающий на участок, не заказывается «Толкающие» модели характерны при централизованной организации управления. Эти системы разработаны в 60-х гг. ХIХ в. Они позволяют согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений во времени. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии оценить все факторы. Чем больше факторов по отдельным участкам, тем сложнее процесс оптимизации. 2-й способ управления материальным потоком - «тянущая система» (рис.5.2.). Эффективность применения логистики на предприятии. Совокупный эффект складывается из следующего: 1. Производство ориентируется на рынок, значит, становится возможным эффективный переход на малосерийное и индивидуальное производство. 2. Сокращаются простои оборудования (на рабочих местах постоянно имеются необходимые для работы материалы). 3. Оптимизируются запасы - одна из центральных проблем логистики (применение логистики позволяет уменьшить производственные запасы на 50%). 4. Снижаются потери материалов. 5. Улучшается использование производственных и складских площадей (при неопределенном материальном потоке до 30% увеличиваются резервные складские площади). На практике реализованы различные варианты толкающих и тянущих систем.Толкающие системы – «системы МРП» (планирование потребностей в материалах). Существует несколько модификаций этой системы (МРП-1, МРП-2 и другие, при этом развитие каждой последующей модификации строится по модульному типу; МРП-1 - служит стандартным модулем). Система МРП-1 широко распространена в США, где в середине 80-х гг. ХIХ в. ее использовали и рекомендовали большим фирмам с объемом продаж свыше 15 млн. долл/год (рис. 5.3).

Эта система располагает широким набором программных продуктов. Они обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций предприятий. В системе МРП используются данные плана производств, файл материалов (формируется на основе плана производства и включает наименование необходимых материалов, их количество в расчете на единицу товарной продукции), файл запасов (данные по материальным ресурсам, по наличным и заказным; по страховым запасам). уется. В 80-е гг. прошлого столетия в США и других странах появляется система МРП-2, она включает в себя не только задачи управления материально-техническим обеспечением. следующих: Результативная информация может выдаваться в разрезе поставщика, заказчика, вида сырья и материалов с указанием дополнительных данных (дата поставки по договору, фактическая дата поставки, заказанное количество, фактически поставленное). Организационный подход «джаст ин тайм» и логистический Метод - система «Канбан». С 70-х гг. ХIХ в. в Японии (фирма «Тойота»), затем в других странах находит широкое распространение логистическая система«Канбан», позволяющая реализовать подход «Just in time»- «точно во время». Система производства необходимых узлов и агрегатов в требуемом количестве в нужное время названа «точно во время». В этом случае, если система «точно во время» действует на всей фирме, становятся ненужными запасы материалов на заводе, это приводит к ликвидации складских запасов и самих помещений. Метод « Канбан » служит средством осуществления системы « точно во время ». « Канбан» - прямоугольная карточка в пластиковом конверте)В карточке заказа указано количество деталей, которое должно быть изготовлено на предшествующем участке. В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки. Эти карточки циркулируют как внутри заводов, так и между многочисленными фирмами - поставщиками. Система «Канбан» характеризуется как «тянущая система». В США и других странах в последние годы приняты попытки создания комбинированных систем управления«Канбан - МРП-2» (рис.5.4), «Точно во время – МРП» и других (частично преодолеваются недостатки отдельно взятых систем). В комбинированных системах МРП-2 используется для планирования производства; «Канбан»- для оперативного контроля и регулирования производственного процесса.

Комбинированную систему управления (МРП-2 – «Точно во время»)используют такие известные фирмы, как «Ролс-ройс Моторс.

Рис. 5.4. Функциональная схема системы МРП-2

Микрологистическая система - метод ДРП В последние годы в логистике и маркетинге в ряде западных стран применяется система управления и планирования распределения продукции «Distribution Requirements Planning». (рис. 5.5). Структурно-логистическая схема ДРП Эта система обеспечивает устойчивые связи снабжения, производства и сбыта, используя элементы МРП.

При управлении производством: - на первом уровне - агрегированное планирование (с использованием прогнозов и данных о фактически поступивших заказах); - на втором уровне - формирование графика производства, дезагрегирование плана производства, составление плана с указанием конкретных дат, количества комплектующих и готовой продукции; - на третьем уровне - с помощью системы МРП производится расчет потребностей в материальных ресурсах и производственных мощностей под график производства. ДРП является базой для интегрального планирования логистических и маркетинговых функций и их увязки ипозволяет: - прогнозировать рыночную конъюнктуру; -оптимизировать логистические издержки за счет сокращения транспортных расходов и затрат на товародвижение; - планировать поставки и запасы на различных уровнях цепи распределения; - осуществлять информационное обеспечение различных уровней цепи распределения по вопросам рыночной конъюнктуры. Важная функция ДРП - планирование транспортных перевозок; здесь осуществляется: - обработка заявок на транспортное обслуживание; - составление и корректировка графиков перевозок. Основной базой данных системы ДРП является информация о перевозимой и складируемой продукции, получаемая от завода-изготовителя, и информация, вводимая на складах.

Примеры Отечественные логистические Производственные системы. Внутрипроизводственная логистическая система КСОТО (машиностроительные предприятия )- комплексная система организации транспортного обслуживания. В процессе математического обеспечения КСОТО решаются следующие задачи:

- создание оптимальной системы постоянно действующих маршрутов и построение математической модели внутризаводских перевозок; -оптимизация количества транспортных средств, построение математической модели задачи оптимизации количества транспортных средств, необходимых для обслуживания технологических перевозок; - моделирование технологического процесса межцеховых перевозок; -изучение динамики грузопотоков на предприятии, создание математической модели межцеховых перевозок и разработка алгоритма моделирования таких перевозок готовой продукции для заданного количества с учетом минимизации себестоимости перевозок; - оптимизация структуры парка транспортных средств предприятия. На основании известных схем маршрутов, объемов и технологических процессов перевозок грузов создается математическая модель и решается задача оптимизации парка (транспортного цеха). Данная модель позволяет также осуществлять выбор рационального вида транспорта для обслуживания локальной системы или отдельного маршрута; -создание оптимальной системы перевозок на базе постоянно действующих маршрутов. Задача решается с применением методов линейного программирования для перевозок по принципу «от склада к складу». Строится математическая модель оптимизации величины транспортной партии для грузов, перевозимых в унифицированной таре; - разработка методики определения удельных затрат на погрузочно-разгрузочные, транспортные и складские работы при межцеховых перевозках. При этом разрабатываются: -алгоритмы решения задачи определения объема перевозок по заготовительным и механическим цехам; - рассчитываются общие и удельные затраты на данные работы для отдельных цехов и для предприятия в целом. При разработке АСУВТ КСОТО определяется фактор, по которому необходимо оптимизировать транспортное обслуживание. Таковым является целевая функция затрат или удельный вес транспортных затрат в себестоимости продукции. На величину этого показателя влияет ряд следующих параметров: - конструктивная и технологическая сложность выпускаемых изделий; - широкая номенклатура изготовляемых заготовок, деталей и изделий; - развитая межцеховая и межзаводская кооперация; - наличие значительных заделов на отдельных этапах технологических процессов; - разветвленная структура производственных цехов; - сложная схема грузопотоков; - разнообразие типов транспортных средств; - наличие специальных требований к организации и технологии перевозок. Метод минимизации целевой функции позволяет учесть влияние всех перечисленных параметров на удельный вес себестоимости транспортного обслуживания в себестоимости изделия. На основании полученных результатов и условий минимизации функции затрат АСУВТ формирует управленческую функцию. Микрологистическая САПР (система автоматизированного выполнения проектных работ). На некоторых предприятиях внедряется САПР транспортных перевозок, предназначенная для автоматизации труда технолога при разработке технологических процессов перемещения товарно-штучных грузов. САПР работает таким образом, что пользователь имеет возможность выбирать один режим работы из меню. Система предусматривает следующие виды работы: 1) расчет деталей в таре; 2) расчет потребного количества транспорта в сутки; 3) расчет потребного количества тары; 4) потребное количество транспортных талонов; 5) сводная ведомость потребного количества транспорта; 6) расчет грузопотоков; 7) технологический процесс. В случае 1,2,3,6 - производятся расчеты по заданным параметрам и габаритам. Решается задача оптимизации выбора. В случае 4 - производится распределение транспортных талонов по цехам, т.е. распределяется работа транспорта на месяц. В случае 5 - составляется сводная ведомость по потребности транспорта. В случае 7 - пользователь определяет технологический процесс по транспортным перевозкам. Результат - выдача на печать технологических карт. Используются следующие виды транспорта: - автотранспорт; - электротележки; - электропогрузчики; - автопогрузчики. Для решения этих задач используется прикладная система «Карат». САПР позволяет: - сократить потребность в количестве транспорта до 40 %; - повысить степень использования по времени в 1,2 - 2 раза. 5.3. Методы определения потребностей предприятия в материальных ресурсах

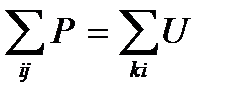

План материально-технического снабжения предприятий и объединений разрабатывается в виде баланса, в котором приводятся в соответствие потребность и источники ее покрытия. В общем виде баланс материально-технического снабжения можно записать следующим образом:

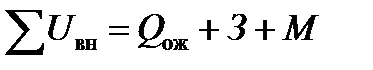

где Р - потребность в i -том материале для j -тых целей; U - сумма k < - х источников i -того материала. В развернутом виде указанное уравнение примет следующий вид: Рт + Рн.з + Рр.з + Рн.т + Рз = Оож + Э + М + В, 5.2 где Рт - потребность в материале на товарный выпуск или выполнение установленного объема работ (в строительстве); Рн.з - потребность в материале на изменение незавершенного производства (задела). Положительное значение этого показателя говорит о необходимости дополнительного расхода материала на пополнение задела, а отрицательное, наоборот, указывает на возможность использования задела предшествующего периода; Рр.з - потребность в материале на ремонтно-эксплуатационные нужды предприятия (ремонт оборудования и зданий, изготовление оснастки и инструмента, осуществление мероприятий по технике безопасности, охране труда и т. д.); Рн.т - потребность в материале на производство опытно-конструкторских образцов изделий по новой технике, внедрение мероприятий по техническому прогрессу и других аналогичных работ; Рз - потребность в материале на переходящие запасы, создаваемые на конец планового периода (квартала, года); Оож - ожидаемый остаток данного материала на начало планового периода; он представляет собой количество материалов, не использованных в предплановом периоде и находящихся в запасе; Э - величина экономии материалов за счет внедрения организационно-технических мероприятий, передовых технологических процессов и т. д.; М - количество материалов, которое можно получить за счет мобилизации внутренних ресурсов (вторичного использования материалов, восстановления изношенных изделий, внедрения полноценных заменителей и др.); В - количество материалов, которое должно быть завезено на предприятие со стороны, от внешних поставщиков. Этот показатель является основным и конечным. При разработке планов снабжения необходимо стремиться, чтобы он был минимальным. Поскольку он находится как разность между общей потребностью (

то для достижения минимального завоза материалов со стороны необходимо правильно устанавливать потребность и в максимальной степени учитывать возможности покрытия потребности за счет внутренних источников. Различные виды материальных ресурсов, а также специфические особенности их потребления на предприятиях разных отраслей народного хозяйства требуют разных способов определения потребности. Основной метод определения потребности в материалах - метод прямого счета. Потребность в материале (Р) этим методом определяется по следующей формуле:

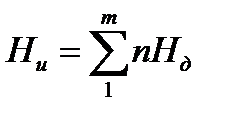

где H ij - норма расхода i -того материала на производство j -того изделия; Пj - программа производства j -го изделия в плановом периоде. Его применяют при внутрицеховом планировании, при расчетах незавершенного производства, определении величины лимитов и в других случаях текущего оперативного планирования. Его преимущество состоит в том, что он позволяет наиболее точно рассчитать потребность в данном материале с учетом наличия конкретных деталей на всех стадиях технологического процесса изготовления изделий. Недостатком этого метода следует считать громоздкость расчетов. Наиболее распространен в практике планирования материально-технического снабжения поиздельный метод. Он отличается от предыдущего только тем, что нормы расхода здесь берутся в целом на изделие, а производственная программа устанавливается в соответствующих изделиях. При этом норма расхода материала на изделие (Ни) равна сумме подетальных норм (Нд):

где n - количество одноименных деталей входящих в изделие; m - количество наименований деталей, производимых из данного наименования материала. Поиздельный метод удобно использовать при расчетах потребности в годовых планах материально-технического снабжения, а также при разработке спецификаций. Однако на предприятиях с многономенклатурным характером производства, а также в ряде объединений с большим количеством наименований производимой продукции и этот метод может быть очень трудоемким. Поэтому в таких случаях планы производства продукции устанавливаются для групп однородной продукции (например, для группы разных по размерам, но одинаковых по виду подшипникам, радиотехническим изделиям и т.д.). При этом планирование потребности осуществляется по так называемым типовым представителям, а потребность в материале (Р) определяется по формуле

где Нтип - норма расхода типового представителя данной группы изделий; П - программа производства изделий в плановом периоде. Типовым представителем является такое изделие, норма расхода которого приближается к средневзвешенной норме по группе изделий. Разновидностью метода прямого счета является также расчет потребности по аналогии. Он применяется в том случае, когда планируется производство новых разновидностей изделий, на которые еще не разработаны нормы расхода. В этом случае общая потребность в данном материале (Р) находится по следующей формуле:

где К - коэффициент, учитывающий изменение нормы расхода данного изделия по сравнению с аналогичным; Нан - норма расхода аналогичных, изделий, приравненных к данному изделию; П - программа производства изделий в плановом периоде. Его можно применять для предварительных расчетов. Более обоснованным следует считать метод экстраполяции статистических данных о фактическом расходе материалов в соответствующих по величине прошлых периодах времени. С этой целью анализу подвергаются данные за несколько периодов и устанавливаются основные тенденций динамики потребности на предстоящие или последующие периоды времени. При использовании метода экстраполяции широко применяются математическая статистика и теория вероятностей. При этом весьма важной проблемой в этих расчетах является правильное определение формы кривой, выражающей тенденцию изменения потребности во времени. Опыт показывает, что форма кривой может быть самой различной. Так, например, исследуя характер изменения потребности по 45 продуктам за 8-10 лет, было установлено, что у 10 продуктов наиболее выраженная линейная зависимость (типа y = а + bt), у 17- гиперболическая (у = При выборе типа кривой, в наибольшей степени отражающей динамику потребности, необходимо определять критерии согласия на основании анализа отклонений эмпирических данных от теоретических. Больше всего будет отвечать такая кривая, критерий согласия которой наиболее оптимальный. Для прогнозирования потребности в материальных ресурсах можно использовать модели многофакторного анализа. В этом случае анализу подвергаются факторы, оказывающие влияние на величину потребности:

у = f (х 1, x 2,..., xn), 5.8

где у - потребность в материале на перспективный период; x 1, x 2,..., xn – факторы, оказывающие влияние на эту потребность. При определении потребности в материалах предприятий и объединений такому анализу могут быть подвергнуты структура и величина производства продукции на плановый период, динамика норм расхода и задания по экономии материалов, срокам износа продукции, внедрению новых, прогрессивных материалов и заменителей и т. д. Достоверность определяемой потребности на основе рассмотренных выше методов, в основе которых лежат статистические данные о расходе материалов в прошлых периодах, значительно повышается, если они сочетаются с методом экспертных оценок. Сущность его заключается в том, что динамика потребности устанавливается или уточняется на основе опроса специалистов в области материально-технического снабжения. С этой целью разрабатываются специальные анкеты, в которых формулируются вопросы, касающиеся факторов и общей потребности в материалах. Обобщение и учет мнений специалистов могут оказать существенное влияние на точность прогнозов.

Определение потребности в

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.76.250 (0.011 с.) |

, 5.1

, 5.1 Р) и внутренними источниками покрытия потребности,

Р) и внутренними источниками покрытия потребности, , 5.3

, 5.3

, 5.4

, 5.4 , 5.5

, 5.5 , 5.6

, 5.6 5.7

5.7 ), у 7 - показательная (у = а 2) и т.д.

), у 7 - показательная (у = а 2) и т.д.