Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Модули зубчатых и червячных колесСодержание книги

Поиск на нашем сайте

ГОСТ распространяется не только на цилиндрические прямозубые, но и на все другие виды зацеплений. Для косозубых цилиндрических передач стандартизован нормальный модуль та, определяемый через нормальный шаг, измеряемый в сечении, перпендикулярном к направлению зуба. Для конических передач стандартизован модуль тte в сечении максимального диаметра делительной окружности de (рис. 80). По величине модуля и числу зубьев, используя приведенные ниже зависимости, можно определить основные геометрические размеры зубчатых колес и всей передачи:

Плавность зацепления, зависящая от количества одновременно работающих пар зубьев, определяется величиной коэффициента перекрытия

где φγ — угол перекрытия, т. е. угол поворота колеса от положения входа зуба в зацепление до выхода из зацепления; τ = Слишком большая величина е может привести к увеличению габаритных размеров всего механизма. При εγ < 1,1 плавность передачи нарушается, возникают толчки в процессе зацепления, поэтому при проектировании зубчатых механизмов стремятся к тому, чтобы εγ ≥1,2. В расчетах зубчатых механизмов на прочность вместо передаточного отношения иногда используют передаточное число и — отношение угловых скоростей или чисел оборотов шестерни к колесу без учета, какое из звеньев механизма является ведущим:

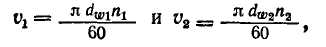

В точке контакта окружные скорости шестерни и колеса υ1 = υ2 Поскольку

9.3. КАЧЕСТВО И Н АДЕЖНОСТЬ СЛОЖНЫХ ПРИБОРОВ (2 часа) С овременные требования к качеству приборов. Основные показатели, параметры и характеристики общей и метрологической надежности приборов. Методология и методика их расчета. Примеры и задачи. [ О. - Л. 3 (с. 249-358)]. Методические указания В данной теме особое внимание следует обратить на использование микропроцессоров и других направлений миниатюризации элементной базы приборов, влияющих на их качество и надежность. О сновные качественные показатели приборов О сновные понятия и определения метрологической надежности (безотказность, долговечность, ремонтопригодность, сохраняемость), точности, прочности, жесткости, износостойкости, технологичности. Пути повышения надежности. Р азвитие техники и технологий характеризуется постоянным усложнением механических систем автоматики и сопровождается повышением требований к качеству их отдельных узлов. Качество приборов определяется тем, что наряду с обеспечением указанных в задании на конструирование технических параметров, прибор должен обладать простотой конструкции, технологичностью и экономичностью, минимальными потерями на трение, малыми габаритными размерами и массой, надежностью и долговечностью.

Под метрологической надежностью понимается свойство изделия выполнять заданные функции, сохраняя в времени значения метролого-эксплуатационных показателей в заданных пределах, соответствующих установленным режимам и условиям использования, технического обслуживания, поверки, ремонта, хранения и транспортировки (ГОСТ 13377-75). В зависимости от назначения изделия и условий его эксплуатации надежность, как следует из определения, включает четыре составляющие: безотказность, долговечность, ремонтопригодность и сохраняемость. М етрологическая безотказность – свойство ИП непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки с начальными метрологическими показателями. М етрологическая д олговечность – свойство ИП сохранять работоспособность до наступления предельного состояния при установленной системе: эксплуатации, технико-метрологического обслуживания и ремонта. М етрологическая р емонтопригодность – свойство ИП, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем ремонта и технического обслуживания. С охраняемость – с войство ИП непрерывно сохранять исправленное и работоспособное состояние в течение срока хранения и после его и при транспортировке. М етрологическая надежность ИП обеспечивается величинами называемыми показателями, или характеристиками, надежности. К основным характеристикам надежности деталей механизмов относятся следующие показатели. П рочность – с пособность противостоять нагрузкам без разрушения. И зносостойкость – с пособность трущихся поверхностей противостоять износу поверхностных слоев.

Ж есткость – с пособность деформироваться в пределах допускаемых значений. Н агревостойкость – с пособность нормально функционировать в определенном диапазоне температур. В иброустойчивость – с пособность механизмов нормально работать при вибрации. Несущие конструкции приборов типа - плат, панелей, каркасов, стоек и рам, а также корпуса приборов, пружин, оси, валы должны удовлетворять требованиям прочности и жесткости. Износостойкостью должны обладать детали, работающие в условиях трения: опорные части осей и валов в подшипниках, шарики и ролики в подшипниках качения, поверхности фрикционных колес, профили кулачков и т.п. Для повышения метрологической надежности механических узлов и деталей приборов можно рекомендовать следующие пути: - с оздание конструкций с наименьшим числом деталей; - о беспечение для деталей ИП требований прочности, жесткости и износостойкости, теплоотвода, электропроводности и др .; - и спользование в конструкциях ИП унифицированных деталей, узлов, элементов и блоков (модулей) массового производства – повышение уровня стандартизации; - резервирование (метод повышения надежности путем применения резервных устройств) и восстановление (метод повышения надежности с помощью устранения отказов или заменой вышедшей из строя детали). Повышение надежности на этапе изготовления обеспечивают за счет улучшения технологии изготовления отдельных частей ИП и их сборки. На этапе эксплуатации надежность обеспечивается строгим соблюдением нормального режима работы. Важное значение имеют квалификация и ответственность обслуживающего персонала. В опросы для самопроверки 1. М етрологическая н адежность – главный показатель качества современных приборов. 2. З аконы изменчивости показателей надежности. 3. Коэффициент готовности ИП – эксплуатационный и метрологический. В результате изучения данного курса студенты должны получить достаточные знания, чтобы ответить на вопросы для самопроверки по каждой теме. Перед зачетом по курсу необходимо проверить себя по программе, так как не все разделы программы отражены в вопросах. ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ О сновные положения. Новые тенденции развития. Сравнительный анализ, целесообразность и области применения современных многофункциональных, интеллектуальных приборов отечественного и зарубежного производства.

Для оценки технического состояния технических систем (ТС) в эксплуатации производят измерения ее выходных параметров и на основе измерительной информации принимают решение о пригодности ТС к дальнейшей эксплуатации или необходимости профилактических (ремонтных) воздействий. В простейшем случае модель измерения (рис.4) может быть описана функциональной зависимостью изменения выходного сигнала y от изменения входного сигнала х, как у = f(х). Модель измерения

Рис. 10.1

Но в процессе измерений возникают различные внешние и внутренние помехи zi, zl...., которые вносят погрешность в результат измерения. Причем каждая из составляющих имеет свою плотность вероятности f(х),f(у), f( z). Это определяет тот факт, что при многократном измерении одной и той же величины х одним и тем же средством измерения в одинаковых условиях результаты измерения, как правило, различаются между собой и не совпадают с истинным хи, значением физической величины

под истинным значением физической величины понимается значение, которое идеальным образом отражало бы в качественном и количественном отношениях соответствующие свойства ТС через ее выходной параметр. Поскольку истинное значение есть идеальное значение, то в качестве наиболее близкого к нему используют действительное значение хд, найденное экспериментальным методом, например с помощью более точных СИ.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 259; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.252.71 (0.012 с.) |

— угловой шаг.

— угловой шаг.