Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прочностной расчет элементов механизма.Содержание книги

Поиск на нашем сайте

Как известно, прочностные расчеты бывают проектировочные, которые выполняются до построения чертежа и заключаются в выборе материала и размеров элементов механизма, и проверочные, которые проводятся после проектировочного расчета (т.е. когда уже определены предварительная конструкция элементов и их материал) и заключаются в проверке того, выдержат ли элементы с выбранными материалом и размерами нагрузки, действующие на эти элементы во время работы.

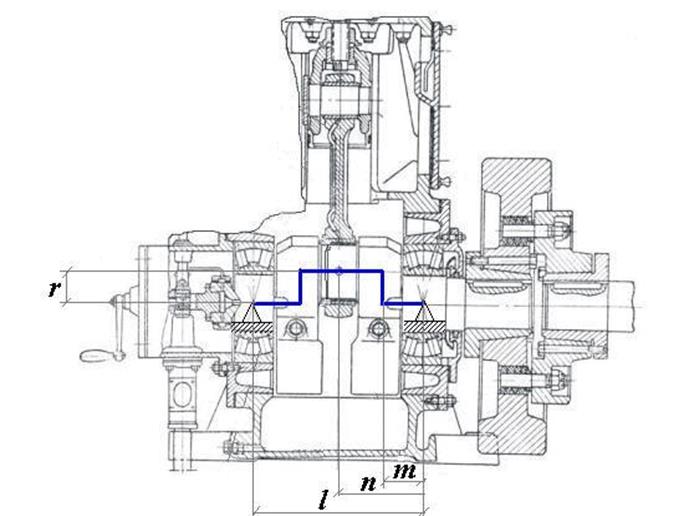

Прочностной расчет кривошипного вала. Расчет валов на прочность производится двумя способами: - - по статическим нагрузкам (проектировочный расчет); - - с учетом знакопеременной нагрузки (проверочный расчет) [4]. - - А. Прочностной расчет по статическим нагрузкам выполняется на совместное действие изгиба и кручения. Исходные данные: - - выходные данные динамического расчета (силы - - геометрические параметры r, l, m, n; - - материал; - - характеристики двигателя ( - - места приложения нагрузок. - - Выходные данные: проверка условия прочности.

Допущения: коленчатый вал заменяется ломаным стержнем (плоской рамой) (см. рис. 12); нагрузки, действующие на коленвал, принимаются сосредоточенными [10]; собственную массу вала, массу расположенных на нем деталей (за исключением тяжелых маховиков и т.п.), а также силы трения, возникающие в опорах, не учитывают; при расчете на изгиб вал рассматривают как балку на шарнирных опорах; детали, насаженные на вал, передают силы и моменты посередине своей ширины [3].

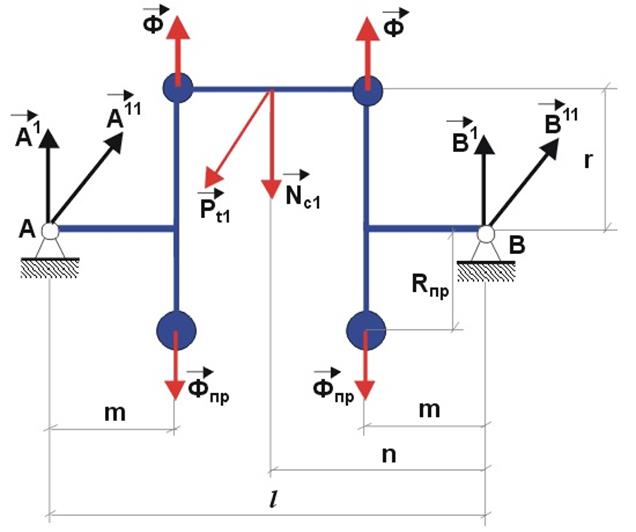

Рис. 12. К прочностному расчету кривошипного вала Вал рассчитывается на наиболее опасные напряжения: а) при наибольшем нормальном усилии б) при наибольшем тангенциальном усилии Анализ действующих на вал внешних сил. При работе механизма на кривошипный вал действуют следующие силы (рис. 13): Момент инерции и тангенциальные составляющие сил инерции будут равны нулю.

Рис. 13. Схема для расчета вала на статическую прочность

Составление уравнений кинетостатики. Определение реакций. После того, как будут приложены (определены) все нагрузки, включая силы и моменты инерции, можно записать уравнения кинетостатики. Их запишем в следующем виде:

Реакции опор определяются уравнениями:

Определение напряжений в различных сечениях вала. Для определения наиболее нагруженного (опасного) сечения строятся эпюры внутренних силовых факторов [10], для построения которых необходимы геометрические показатели вала и действующие на него нагрузки. В опасном сечении (сечениях) находят наиболее нагруженные точки, для чего строят эпюры нормальных Для рассматриваемого случая, при действии изгиба и кручения, наибольшее сложное напряжение можно определить по третьей гипотезе прочности [4]:

где W - момент сопротивления сечения вала при изгибе (зависит от геометрических параметров рассматриваемого сечения).

Проверка условия прочности осуществляется согласно формуле:

где

Б. Расчет с учетом знакопеременной нагрузки является проверочным, выполняется вслед за расчетом по статическим нагрузкам. Исходные данные: - геометрические параметры вала; - - материал; - - вид нагружения. Выходные данные: проверка условия прочности, которая заключается в определении запасов прочности наиболее напряженных точек вала и сравнении с допустимым запасом прочности [4]. Определяется общий запас прочности для сечений, где имеется наибольшая концентрация напряжений.

Запас прочности по нормальным и тангенциальным напряжениям:

где Общий запас прочности определяется по формуле:

Условие прочности выполняется, если рассчитанный общий запас прочности n лежит в пределах

Описанная схема реализована в электронном учебнике по механике для технических ВУЗов. В этом учебнике приведены также примеры прочностных расчетов шатуна, шатунных болтов, ползуна.

В опросы для самопроверки 1. Ч то такое прочность деталей и узлов приборов? 2. Ч то такое жесткость деталей и узлов приборов? 3. В иды нагружения деталей?

7. МЕХАНИЗМЫ: ТИПОВЫЕ КОНСТРУКЦИИ И МЕТОДЫ МЕХАНИЧЕСКОЙ РЕГУЛИРОВКИ (на примере электромеханических приборов) Электромеханические приборы. Особенности их конструкции. Узлы регулировки.

В общем случае звено механизма представляет собой сборочную единицу, состоящую из нескольких неподвижно соединенных деталей, которые могут быть изготовлены из различных материалов, различными технологическими способами и на различных предприятиях. Рационально сконструированные соединения упрощают изготовление механизмов, обеспечивают надежность их работы и взаимозаменяемость деталей или других составных частей при обслуживании и ремонте. Неразъемные соединения выполняют: 1) путем механического деформирования элементов крепежных или основных деталей клепкой, вальцовкой, гибкой, запрессовкой и др.; 2) физико-химическими способами, например, пайкой, сваркой, склеиванием, соединением замазками; 3) погружением деталей в расплавы материалов, т.е. заформовкой; а также комбинированными способами. Такие соединения могут быть разобраны лишь путем разрушения или большого остаточного деформирования основных или крепежных деталей. Заклепочное соединение надежно работает при вибрационных и динамических нагрузках. Его применяют, как и соединения вальцовкой или гибкой для деталей, изготовленных из различных, трудносвариваемых или термически обработанных материалов, выпускаемых в виде лент, полос, труб или листового проката. Сваривать можно как металлы, так пластмассы. Основные достоинства этого соединения – экономия материала, малая трудоемкость и технологичность процесса; недостатки – малая вибропрочность, а также необходимость термообработки швов. Пайка – соединение металлических и металлизированных деталей с помощью припоя (расплавленного металла или сплава), температура плавления которого ниже температуры плавления материала соединяемых деталей. В отличие от сварки пайка сохраняет неизмененными структуру, механические свойства и химический состав основного материала и вызывает значительно меньшие остаточные напряжения. К разъемным относят резьбовые, штифтовые, шпоночные, шлицевые, штыковые (байонетные) и др. Все они могут быть собраны и разобраны многократно и без ущерба для их функциональных свойств. Вид соединения выбирают в зависимости от предъявляемых технико-экономических и эстетических требований, а также технологических возможностей предприятия-изготовителя. Резьбовые соединения получили наибольшее применение вследствие их простоты, универсальности, удобства сборки и разборки и надежности в работе. Соединения выполняют ввинчиванием деталей, имеющих наружную и внутреннюю резьбу чаще всего посредством резьбовых крепежных деталей – винтов, болтов, шпилек и шурупов. Штифтовые соединения применяют для точного взаимного фиксирования деталей и для небольшого вращающего момента; штифты также служат и в качестве звена, предохраняющего от перегрузок (предохранительные). Шпоночные соединения применяют для предохранения деталей (рукояток, маховиков, фланцев муфт, зубчатых колес и др.) от проворачивания при передаче крутящего момента. Эти соединения применяют в основном при единичном и мелкосерийном производстве изделий, т.к. они просты, удобны при монтаже, надежны и дешевы. В точных зубчатых механизмах шпоночное соединение лучше заменить штифтовым. Шлицевые соединения представляют собой многошпоночные соединения, в которых шпоночные выступы (шлицы) выполнены за одно целое с валом. Шлицевые соединения передают значительно большую нагрузку, чем шпоночные, обеспечивают лучшее центрирование деталей, повышают точность направления движения деталей. Байонетные (штыковые) соединения легко собираются и разбираются. В полой цилиндрической детали этого соединения имеются две или три прорези, открытые с торца, а во второй – столько же штырей. Детали соединяются при заходе штырей в прорези и последующем их относительном повороте.

В опросы для самопроверки 1. О собенности установки нуля прибора? 2. Ч то такое арретир? 3. М ожно ли регулировать чувствительность?

8. ВЗАИМОЗАМЕНЯЕМОСТЬ ДЕТАЛЕЙ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ (2 часа) [О.-Л.3(с.195-204)]

|

||||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 335; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.108.47 (0.01 с.) |

,

,  (формулы (25 - 26)), масса противовесов m пр (формула (30));

(формулы (25 - 26)), масса противовесов m пр (формула (30)); - крутящий момент от двигателя);

- крутящий момент от двигателя);

;

; .

. , действующей вдоль оси шатуна;

, действующей вдоль оси шатуна; и

и  - составляющие реакций

- составляющие реакций  , возникающих в подшипниковых опорах А и В соответственно; подлежат определению, т.к. их значения необходимы для расчета изгибающих моментов, т.е. дальнейшего проведения прочностного расчета;

, возникающих в подшипниковых опорах А и В соответственно; подлежат определению, т.к. их значения необходимы для расчета изгибающих моментов, т.е. дальнейшего проведения прочностного расчета; ,

,  - нормальные составляющие сил инерции противовесов и колена вала.

- нормальные составляющие сил инерции противовесов и колена вала.

;

;

;

;

;

;

;

;

;

;

.

.

,

,  ,

,

.

.

и касательных

и касательных  напряжений от изгибающих Мх и Му и крутящего Т моментов. Установив опасную точку, определяют в ней вид напряженного состояния и в соответствии с напряженным состоянием записывают условие прочности [10].

напряжений от изгибающих Мх и Му и крутящего Т моментов. Установив опасную точку, определяют в ней вид напряженного состояния и в соответствии с напряженным состоянием записывают условие прочности [10]. ,

,

- нормальное напряжение от изгиба;

- нормальное напряжение от изгиба; - касательное напряжение кручения;

- касательное напряжение кручения; - результирующий изгибающий момент (находится для каждого сечения с использованием данных эпюр внутренних силовых факторов (а именно, изгибающих моментов Мх и Му));

- результирующий изгибающий момент (находится для каждого сечения с использованием данных эпюр внутренних силовых факторов (а именно, изгибающих моментов Мх и Му)); - крутящий момент от двигателя (задан в исходных данных);

- крутящий момент от двигателя (задан в исходных данных); ,

,

- эквивалентное напряжение (наибольшее сложное расчетное напряжения), найденное по формуле (33);

- эквивалентное напряжение (наибольшее сложное расчетное напряжения), найденное по формуле (33); - допускаемое напряжение (выбирается по справочной литературе в зависимости от материала вала).

- допускаемое напряжение (выбирается по справочной литературе в зависимости от материала вала). ,

,  ,

,

,

,  – предел выносливости материала при изгибе, кручении (определяют по эмпирической формуле, вид которой зависит от характера цикла напряжения, материала) [3];

– предел выносливости материала при изгибе, кручении (определяют по эмпирической формуле, вид которой зависит от характера цикла напряжения, материала) [3]; ,

,  - амплитуды и средние напряжения нормальных и касательных напряжений цикла (определяют в зависимости от вида цикла напряжения и вида нагружения (изгиб, кручение)) [3];

- амплитуды и средние напряжения нормальных и касательных напряжений цикла (определяют в зависимости от вида цикла напряжения и вида нагружения (изгиб, кручение)) [3]; ,

,  - эффективные коэффициенты концентрации напряжений при изгибе и при переменном кручении соответственно (выбирают в зависимости от фактора концентрации и предела прочности материала) [3];

- эффективные коэффициенты концентрации напряжений при изгибе и при переменном кручении соответственно (выбирают в зависимости от фактора концентрации и предела прочности материала) [3]; - масштабный фактор – коэффициент, учитывающий влияние абсолютных размеров сечения (определяют в зависимости от размера сечения, вида нагружения, вида материала) [3];

- масштабный фактор – коэффициент, учитывающий влияние абсолютных размеров сечения (определяют в зависимости от размера сечения, вида нагружения, вида материала) [3]; - коэффициенты, характеризующие изменение амплитуды в связи с изменением цикла (определяют в зависимости от предела прочности материала и вида нагружения) [3].

- коэффициенты, характеризующие изменение амплитуды в связи с изменением цикла (определяют в зависимости от предела прочности материала и вида нагружения) [3]. .

. .

.