Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

данных для настройки сборочно-сварочной оснастки»Содержание книги

Похожие статьи вашей тематики

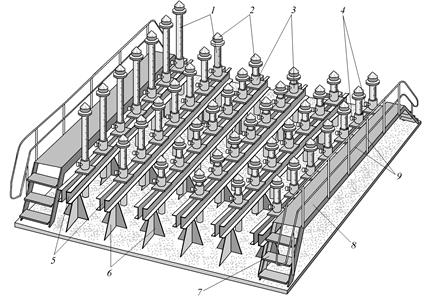

Поиск на нашем сайте 8.1. Цель: Изучить способы определения координат образующих поверхностей усечённых сборочно-сварочных постелей. Выработать сответствующие практические навыки. 8.2. Задание: 8.2.1. Определить плазовые координаты образующей поверхности коксовой сборочно-сварочной постели. 8.2.2. Выполнить настройку постели по полученным плазовым координатам. 8.3.2. В качестве исходных данных принять один из вариантов ранее выполненного чертежа «Практический корпус». Конкретный номер варианта, а так же контур[3] предназначенной к «изготовлению» секции задаётся преподавателем. 8.3. Методические рекомендации и последовательность выполнения работы: 8.3.1. В лабораторной работе используется модель коксовой (с выдвижными стойками) постели, изготовленная в масштабе 1:10 (см. рис. 3.5).

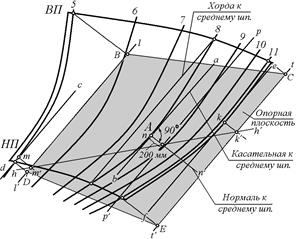

На практике подобные постели – они относятся к группе универсальных – используют для сборки лекальных секций корпусов судов. По сравнению с индивидуальными постелями они имеют более высокий коэффициент загрузки и допускают быструю перенастройку на изготовление секций различной кривизны. Однако для их настройки требуются дополнительные затраты высококвалифицированного труда и изготовление большего количества проверочных шаблонов. 8.3.2. Лабораторная работа выполняется в два этапа: 1) определение ординат практических шпангоутов; 2) настройка постели по вычисленным ординатам. 8.3.3. Работы ведутся «бригадным» методом, для чего учебная подгруппа (средней численностью 15 чел.) разбивается на две бригады, каждому члену которой поручается разработка ординат по 1 – 2 шпангоутам. 8.3.4. Вначале всеми членами бригады совместно определяется положение базовой (опорной) плоскости[4] (см. пример на рис. 3.6). Для этого на заданном фрагменте практического корпуса:

.1 отмечают нижний (НП) и верхний (ВП) пазы, носовую и кормовую кромки секции; .2 на выделенном участке обшивки выбирается средний шпангоут (в примере 8 шп.); .3 строят хорду к среднему шпангоуту, а затем касательную аb к нему же. Определяют точку касания (точка А); .4 строят нормаль nn′ к касательной аb и определяют положение опорной (базовой) плоскости. Для этого из точки касания во вне корпуса откладывают 200 – 300 мм (Внимание! Этот размер необходимо перевести в масштаб чертежа) и проводят прямую pp′, параллельную касательной. Эта прямая является поперечной образующей опорной плоскости (см. рис. 3.6); .5 к носовому и кормовому шпангоутам секции строят касательные (соответственно cd и ef), параллельные касательной ab (и хорде) к среднему шпангоуту. Из точек касания проводят нормали mm′ и kk′ во вне корпуса; .6 через поперечную образующую pp′ опорной плоскости в нос и в корму секции до пересечения с соответствующими носовой mm′ и кормовой kk′ нормалями проводят прямую hh′ из расчёта, чтобы длины нормалей mm′ и kk′ до точек пересечения были бы минимальны, но не менее 200 мм. Прямая hh′ является продольной образующей опорной плоскости; .7 через точки m′ и k′ проводят прямые ll′ и tt′, параллельные поперечной образующей pp′ опорной плоскости; .8 из концевых точек крайних (носового и кормового) шпангоутов секции опускают перпендикуляры на прямые ll′ и tt′. Полученные точки пересечения B и C, D и E соединяют прямыми. Получившийся четырёхугольник B, C, D, E и есть искомая опорная плоскость (на рис. 3.6 выделена цветом). 8.3.5. После определения положения опорной плоскости каждый член бригады определяет аппликаты (точки возвышения коксов) по заданному (ным) шпангоуту (там). Данная часть работы включает следующие операции: .1 шпангоут делят на 6 –8 частей (концевые точки обязательно должны принадлежать ВП и НП – см. пример на рис. 3.7);

.2 из полученных точек деления на опорную плоскость опускают перпендикуляры, параллельные нормали nn′ к среднему шпангоуту; .3 определяют длины построенных перпендикуляров (от точки деления шпангоута до опорной поверхности). Полученные значения являются аппликатами точек возвышения коксов. Их заносят в соответствующие ячейки таблицы (см. табл. 8.1). Таблица8.1. Вид сводной таблицы ординат для настройки коксовой постели

8.3.6. Полученными значениями аппликат члены бригады обмениваются между собой, формируя таким образом сводную информационную таблицу настройки постели для изготовления заданной секции. 8.3.7. В заключительной части работы каждый член бригады по полученным ординатам выполняет настройку модели коксовой постели по «своему (им)» шпангоуту (там). Для этого стойки коксов выдвигаются на соответствующую высоту и фиксируются винтовыми стопорами (фиксаторами). Правильность настройки необходимо проверить с помощью изготовленных из картона или ватмана ребровых шаблонов. Отклонение коксов от обвода шаблона не должно превышать 2 мм. 8.4. Содержание отчёта: 8.4.1. Порядковый номер лабораторной работы и формулировка темы. 8.4.2. Номер варианта практического корпуса и номер шпангоута для индивидуального расчёта аппликат; 8.4.3. Схема определения положения опорной плоскости постели и расчёта аппликат точек возвышения коксов. 8.4.4. Сводная таблица аппликат точек возвышения коксов. 8.4.5. Таблица проверки фактических отклонений точек возвышения коксов от обводов проверочных шаблонов. Библиографический список

1. Зефиров И. В., Никонов С. Н., Панкратов В. П. Судовая разметка. Л.: Изд-во «Судостроение», 1972. 2. Дормидонтов В. К. Арефьев Т. В., Киселева Н. А., Кузьменко В. К., Лукьянов П. Г., Никинин Е. И., Турнов С. М. «Технология судостроения», Л.: Судостроение, 1980. 3. Мацкевич В. Д., Ганов Э. В., Доброленский В. П., Кравченко В. С., Лезейрман В. Ю., Наумов В. Д., Никитин Е. И. «Основы технологии судостроения», Судостроение, 1980.

СОДЕРЖАНИЕ

* В отличие от ТЧ, на плазовой разбивке мидель-шпангоут не всегда является серединным шпангоутом по длине судна. Часто для получения большей скорости судна его самую широкую часть смещают в корму от ПМШ, а в некоторых случаях и в нос, как, например, у катеров с транцевой кормой. Поэтому при разбивке на плазе принято считать мидель-шпангоутом самую широкую часть судна. [1] К моменту выполнения работы №4 «Практический корпус» в объёме лабораторных работ №2 и №3 должен быть полностью завершён). [2] Расшифровку буквенных обозначений см. на рис. 3.4. [3] Ширину секции рекомендуется принимать равной трём ширинам листов наружной обшивки. Длину – равной одной или двум длинам листа наружной обшивки (см. пример на рис. 1.3, где контур секции между 10 и 17 шп. (одна длина листа) обозначен характерными штрихами). [4] Дополнительная справочная информация приведена в п.п. 1.5.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 807; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.007 с.) |