Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматические линии из специализированного оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Автоматические линии, предназначенные для обработки строго определенных по форме и размерам изделий, компонуют из специализированных станков. Специализированные станки изготавливают на базе существующих универсальных или делают в виде агрегатных станков с жестко закрепленными шпинделями. Такие линии проектируют для массового или крупносерийного производства при изготовлении, например, головок двигателей, поршней, шестерен различного назначения, корпусов коробок передач. При изменении вида изделия на таких линиях необходима коренная переделка узлов или их замена. С целью уменьшения объема переделки и для увеличения количества обрабатываемых однотипных деталей специализированные станки проектируют с определенным диапазоном размеров обработки. В этом случае при переходе на новое изделие нужна только инструментальная переналадка и изменение величин конечных перемещений. При изготовлении детали предусмотрен автоматический контроль после каждой операции. В автоматической линии на базе токарных гидрокопировальных полуавтоматов типа 1722 (рис. 132) транспортер 1 подает заготовку 2 в накопитель 3. Подъемник 4 передает заготовку на станок 5 для обработки. После каждой операции деталь контролируется автоматическим контрольным устройством 6. Стружка от станков убирается шнековым транспортером 7.

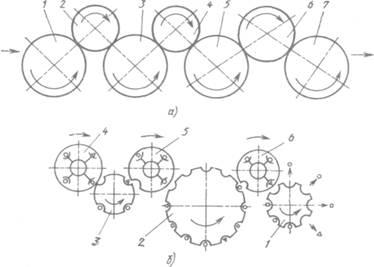

Рис. 132. Структурная схема автоматической линии из специализированных станков К автоматическим линиям из специального оборудования можно отнести большинство роторных линий. Роторные автоматические линии состоят из машин непрерывного действия, на которых весь технологический процесс разбит на элементарные операции. Наибольшую эффективность автоматические линии дают при прессовании, обжигании, глубокой вытяжке. В одних роторных машинах элементы совершают движения по окружности, а в других (цепного типа) — по криволинейным участкам, переходящим в прямолинейные замкнутые (подобно эскалатору в метро). В машиностроении роторные автоматические линии получили применение при листовой и объемной штамповке, при изготовлении втулочно-роликовых цепей, фрезеровании и обточке небольших деталей, окраске, маркировке, термообработке и нанесении гальванопокрытий. Основное достоинство линий состоит в том, что на них можно производить разнохарактерные операции. Типовая роторная автоматическая линия состоит из загрузочного ротора, рабочей машины роторного или цепного типа и транспортного ротора (рис. 133). Рабочая машина может иметь несколько инструментальных блоков, которые заменяются автоматически. Наладка инструмента производится вне машины на специальном стержне, а в работу включается запасной инструментальный блок. В автоматических роторных линиях предусматривается полный контроль изделий с помощью контрольных роторов. В роторных машинах применяют для получения больших усилий механогидравлические или гидравлические приводы, а для небольших усилий — кулачковый, механический привод. Роторная автоматическая линия объединяется единой системой управления, защиты. Для длительных операций создают многопозиционную машину, а для кратковременных малопозиционную. В типовой линии горячей штамповки (рис. 133, а) заготовка подается на роторную машину нагрева 1, далее на ротор штамповки 3, обрезки облоя 5, охлаждения 6. Заканчивается обработка на роторе травления 7. Управление осуществляется роторами 2 и 4. Вслучае малой партии однотипных деталей роторные машины линии создают многономенклатурными (рис. 133, б), оснащенными инструментом для одновременной обработки различных изделий (1, 2, 3 — рабочие роторные машины, 4, 5, 6 — транспортные).

Рис. 133. Схемы линий из роторных машин: а — типовая линия горячей штамповки; б — многономенклатурная линия Примеры компоновки автоматических линий Рассмотрим примеры компоновки автоматических линий из разного типа станков для обработки различного типа деталей.

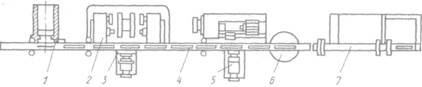

Рис. 134. Схема компоновки автоматической линии для обработки деталей типа корпусных Автоматическая линия для обработки деталей типа корпусных (рис. 134) состоит из подъемного устройства 1, межоперационного кантователя 2, рабочих машин 3, шагового транспортера 4, поворотного устройства 5, привода шагового транспортера 7 и толкателя 8. На шаговом транспортере обрабатываемая деталь 6 может перемещаться непосредственно или с помощью приспособления-спутника. Заготовка с подъемного устройства 1 поступает на станок и обрабатывается в рабочей зоне, после чего межоперационный кантователь 2 подает ее на следующие два станка. После обработки на этих станках деталь поступает на поворотное устройство 5, ориентируется для дальнейшей обработки и поступает в рабочую зону последнего станка. После окончания цикла детальсбрасывает с транспортера толкатель 8 на поперечный транспортер для подачи на склад или на линию дальнейшей обработки. Автоматическая линия для обработки заготовок (рис. 135), имеющих форму тела вращения типа вала в отличие от предыдущих, имеет в своем составе накопители для создания задела заготовок. Заготовка 3 по внешнему транспортеру поступает в накопитель 1, в котором автоматически ориентируется. Из накопителя 1 заготовка поступает на шаговый транспортер 4, обрабатывается на станке 2 и попадает па позицию питателя 5. Питатель устанавливает заготовку в центре токарного автомата, а после обработки снимает и укладывает на транспортер. После первого автомата заготовка проходит обработку на втором автомате и поступает на поворотное устройство 6, где изменяет ориентацию и следует на дальнейшую обработку. Шаговый транспортер получает движение от привода 7.

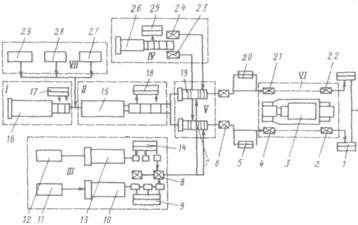

Рис. 135. Компоновка автоматической линии для обработки деталей типа валов Автоматическая линия сборки кузова легкового автомобиля (рис. 136) состоит из участков предварительной сборки: I — поля; II — шасси; левой и правой боковых панелей — III; IV — крыши; участка сборки на пластинчатом конвейере — V; участка комплектующих изделий — VII. Общая сборка кузова и контроль производится на автоматическом участке VI с главным кондуктором. Линия оборудована складами накопителей 1, 5, 9, 14, 17, 18, 20, 25; кантователями 2, 4, 6, 8, 21, 22, 23, 24; автоматическим главным кондуктором 3, пластинчатыми конвейерами 7, 19; сборочными конвейерами 10, 13 левой и правой боковых панелей, в которые входят накопители 11, 12; конвейерами сборки пола 16, шасси 15, крыши 26; накопителями переднего остова 27, надколесных левой и правой дуг 28 и задней обшивки 29. Работа автоматической линии сборки кузова следующая. На участках I, II, III и IV параллельно происходит сборка частей кузова автомобиля. На позиции 16 собирается пол автомобиля, который поступает на позицию 15 сборки шасси. Одновременно на позицию поступают комплектующие изделия с позиций 27, 28, 29. Собранный пол с шасси, передним мостом и задней обшивкой поступают на склад-накопитель 18.

Рис. 136. Структурная схема автоматической линии для сборки кузовов легковых автомобилей На участке IV происходит сборка крыши кузова, которая поступает на склад-накопитель 25. Боковые панели сворачивают и собирают на позициях 10 и 13, куда поступают рамы с позиций 11 и 12. После сборки боковые панели поступают на склады-накопители 14 и 9 по транспортеру. Далее собранные изделия с участков I, II, III и IV поступают на пластинчатые конвейеры 7, 19, где происходит предварительная сборка всего кузова, а на автоматическом главном конвейере VI — окончательная сборка кузова и контроль на главном кондукторе 3. С главного кондуктора кузов поступает в склад-накопитель 1 и далееидет на линию комплектации для установки сидений, арматуры, обивки дверей. Общая транспортировка изделий в линии с участка на участок обеспечена подвесными конвейерами. Линию обслуживают сборочные роботы. Цехи и заводы-автоматы Создание заводов-автоматов — завершающий этап полной автоматизации производства. Этому этапу предшествует создание на предприятиях автоматизированных участков и цехов. Цехом-автоматом принято называть несколько автоматических линий, объединенных транспортной системой и снабженных единой системой управления. Заводом-автоматом называют предприятие, на котором весь производственный процесс вместе с подготовкой производства, управлением технологическими процессами, учетом автоматизирован. В цехах и на заводах-автоматах технологическое оборудование, транспорт и устройства управления должны работать безотказно длительное время. В случае аварий на заводах-автоматах должно быть автоматически введено в действие резервное оборудование. Роль человека сведена к контролю и управлению ходом процесса. В цехах и на заводах-автоматах процесс производства автоматический, начиная от заготовительных операций и до упаковки. При этом обеспечена межучастковая и межцеховая транспортировка изделий, автоматическая уборка стружки и других отходов, автоматизированное складирование. Автоматизированные цехи классифицируют по основному типу используемого оборудования: цехи из унифицированного оборудования, из станков с программным управлением, из типового и специального оборудования. Для массового производства подшипников нашли широкое применение цехи и заводы-автоматы из специального и типового оборудования; для массового производства изделий типа корпусных — из агрегатных станков, а изделий из пластмасс типа колпачков, патронов — из роторных автоматических линий. Для серийного производства изделий применяют станки с ЧПУ, у которых высокая производительность сочетается с универсальностью и мобильностью. Рассмотрим компоновку цеха-автомата для обработки цилиндрических зубчатых колес нескольких типоразмеров. Схема цеха (рис. 137) состоит из трех участков: I и II — участки черновой, III — участок чистовой обработки изделий. Все участки связаны транспортной системой 1 подачи заготовок и системой транспортировки и раздачи инструментов 6. Транспортная система оборудована накопителями 2 заделов и складом-накопителем 7 перед агрегатом термообработки 8. Управление последовательностью обработки заготовки, выбор инструмента, переналадка и другие операции выполняются ЭВМ 5. ЭВМ определяет свободные места в накопителях 2 и нарабочих позициях станков 3 и выдает команды на транспортирующие устройства. Управление участками осуществляется с пультов 4. После черновой обработки деталь поступает на термообработку в термоагрегат 8, с которого идет на чистовую обработку. Рассмотрим компоновку автоматизированного цеха для обработки блоков цилиндров автомобильного двигателя (рис. 138). Производительность цеха — 86 блоков в час. По пяти последовательно расположенным независимо работающим секциям (1Л95, 1Л96, 1Л97, 1Л98, 1Л99) распределены 147 станков. Для работы силовых узлов, поворотных механизмов, транспортных устройств, механизмов зажима и фиксации деталей используется гидропривод. В комплект линий входят инструментальные склады с запасом инструмента и приспособлений для настройки инструмента.

Рис. 137. Структурная схема цеха-автомата для обработки зубчатых колес

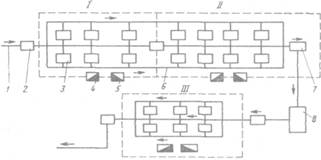

Рис. 138. Структурная схема цеха-автомата для обработки головок и блоков цилиндров двигателя автомобиля Все линии 3 связаны транспортерами 1. В секциях есть накопители деталей 2, которые включаются автоматически. Управление работой линии осуществляется участковыми командоаппаратами 4 и центральными пультами 6 управления каждой секции. Управляет работой всего цеха центральный пульт управления (ЦПУ). Первая секция 1Л95 состоит из двух участков, в каждом из которых расположены два ряда станков (двухпоточные участки). В этой секции фрезеруют основные плоскости блока, сверлят базовые отверстия и циклюют платики. Секция укомплектована двух- и четырехшпиндельными фрезерными станками. Крепление детали производится в четырехместном приспособлении на столе. После обработки детали подаются в вибробункер, в котором происходит вытряхивание стружки. Мойка блоков производится на моечной станции. Далее детали поступают на линию 1Л96, которая состоит из четырех двухпоточных участков, между которыми расположены поперечные транспортеры и накопители заделов. На этой линии производится чистовое и черновое фрезерование торцов коренных подшипников, плоскостей под привод распределительного вала и масляный насос, растачивание отверстий под гильзы цилиндров, сверление отверстий и нарезание резьбы. Расточные операции, завертывание болтов и запрессовка втулок выполняются на третьей линии 1Л97, которая состоит из двух участков: однопоточного и четырехпоточного. Для автоматического контроля на линии установлены контрольные автоматы. Линия 1Л99 включает в себя два независимых однопоточных участка. На этой линии выполняют чистовое фрезерование плоскостей под головки блоков, фрезерование и расточку плоскостей под привод распределительного вала и насоса. Для контроля отверстий после развертки стоят контрольные, автоматы. Завершается обработка блока цилиндров на линии 1Л98, состоящей из трех двухпоточных участков с одним потоком на каждом контрольном автомате 5. Соединение оборудования в линии параллельно-последовательное с помощью продольных и поперечных транспортеров. На этой линии производится расточка отверстий под гильзы, расточка и развертывание отверстий под толкатели. Для удаления стружки комплекс оборудован ленточными и скребковыми транспортерами, расположенными в траншеях, проходящих вдоль линии ниже уровня пола. Оборудование линии скомпоновано в основном из нормализованных узлов, что облегчает ее перестройку при изменении конструкции обрабатываемой детали. Аналогичное устройство имеет цех-автомат для обработки головки блока транспортного двигателя на базе автоматических линий мод. 1Л151а, 1Л1516, 1Л151в. На заводе-автомате (рис. 139) оперативное управление производством выполняется с помощью ЭВМ центральным вычислительным центром (ВЦ) завода, с которого команды поступают на пульт управления ПУ-1 и пульт управления цехами ПУ-2, а с них на участковый пульт управления ПУ-3. По обратной связи информация поступает с датчиков сбора производственной информации с участков ПУ-3 и далее по цепочке на ВЦ. С участков идет информация, например, о запуске и выпуске деталей, работе оборудования.

Рис. 139. Структурная схема завода-автомата

|

||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |