Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование автоматических линийСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

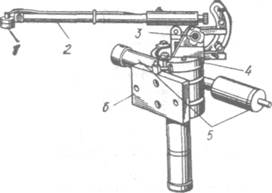

ОБОРУДОВАНИЕ АВТОМАТИЧЕСКИХ ЛИНИЙ Автооператоры Автооператоры — это механизмы или совокупность механизмов, которые обеспечивают подачу заготовки в рабочую зону станка и съем обработанной детали. Автооператор включает следующие устройства: отсекатель, питатель, механизм захвата, заталкиватель, выталкиватель или съемник, отводящее и блокирующее устройства. Ранее рассматривались некоторые типы этих целевых механизмов. Интерес представляет автооператор, который обеспечивает: перемещение детали от магазина на станок по сложной траектории; поворот детали на 180° для обработки последовательно сначала одной, а затем другой поверхности. Автооператор может быть приставным самостоятельно действующим механизмом (рис. 122). Его крепят к станине винтами, проходящими через отверстия в плите 6. Рычаг 2 с вакуумным (пневматическим) захватом 1 может качаться в вертикальной плоскости относительно оси 3, расположенной на кронштейне 4, который поворачивается на 360°. Пневмопривод 5 передает движение рычагу 2 и кронштейну 4 от распределительного вала, командоаппарата, датчика и реле времени. На рис. 123, а показаны схемы работы автооператора для перемещения плоских, а на рис. 123, б — цилиндрических деталей. В некоторых автооператорах используют также механический (пинцет, несколько пружинящих проволочек) или электромагнитный захват. В пневмозахватах (воздушных) выталкивание происходит под действием собственного веса детали или подачей воздуха под давлением после отключения вакуума, а также механическим путем. Изделия сложной формы, требующие сложной траектории перемещения при удалении, выносят с помощью механических рук.

Рис. 122. Универсальная механическая рука-автооператор

Рис. 123. Схемы действия автооператоров Пример автооператора с кантователем показан на рис. 124. Цикл работы автооператора происходит следующим образом. В исходном положении механическая рука 3 отведена влево и ее захваты расположены соосно шпинделям позиций загрузки I станка. После поворота шпиндельного блока гидроцилиндр 9 осевого перемещения механической руки 3 перемещает ее в сторону шпинделей. Верхний захват 7 зажимает готовую деталь, а нижний — полуфабрикат. Далее механическая рука 3 перемещается вправо и поворачивается от гидроцилиндра 9, останавливаясь в позиции III. После поворота механическая рука перемещается к отводному лотку 4 и кантователю. Обработанную полностью деталь подают в отводной лоток, а полуфабрикат в кантователь 5. Затем механическая рука отходит назад и поворачивается в позицию II. В это время подаватель 2 вместе с заготовкой перемещается в позицию загрузки, а кантователь переворачивает полуфабрикат на 180°. Механическая рука перемещается в сторону кантователя, и ее верхний захват забирает заготовку, а нижний — полуфабрикат. Затем механическая рука опять перемещается назад, поворачивается в позицию I, подает заготовку и полуфабрикат в патроны шпинделей и отходит назад в исходное положение. Подаватель 2 заготовок перемещается вверх к лотку 1. Срабатывает отсекатель 6, пропуская из лотка в подаватель новую заготовку. Далее цикл работы повторяется.

Рис. 124. Автооператор с кантователем к многошпиндельному автомату В последние годы распространение получили многочисленные конструкции автооператоров с большим числом степеней перемещений — манипуляторы. Автоматы контроля размеров Средства автоматизации процессов контроля и измерения условно можно разделить на три группы: контрольные полуавтоматы и автоматы; приборы активного контроля; многоместные и многомерные контрольные приспособления. Все они разрабатываются для контрольного вида обрабатываемых деталей и при их использовании должны учитываться характер производства, степень механизации и автоматизации, нормирование погрешности и т. д. При проектировании автоматических средств контроля линейных размеров используют общие принципы построения автоматических устройств. Автоматы для контроля размеров разделяют на два основных вида: автоматы с периодическим перемещением деталей и автоматы с непрерывным перемещением контролируемых деталей в рабочем цикле. В зависимости от числа измерительных позиций различают одно-, двух-, трех- и т. д. многопозиционные автоматы. При проектировании контрольно-сортировочных автоматов необходимо учитывать точность и стабильность рассортировки деталей, которые определяются временем контроля, конструкцией преобразователя и схемой преобразования измерительного импульса, методом измерения, состоянием поверхности контролируемой детали и самого средства, конструкцией измерительной позиции и т. д. На рис. 128 представлены схемы автомата для контроля и сортировки конических роликов по диаметру и углу конуса. Сортировка по диаметру основана на геометрической зависимости между диаметром D в сечении, перпендикулярном к оси ролика, и расстоянием b от этого сечения до торца В (рис. 128, а). Сортировка ролика по углу основана на геометрической зависимости между расстоянием А и разностью диаметров D и d в двух сечениях.

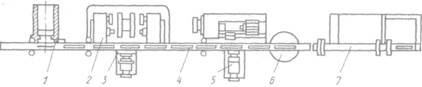

Рис. 128. Схемы автомата для контроля конических роликов: а — схема измерения; б — кинематическая схема Ролики засыпают в бункер 1 (рис. 128, б). Из бункера ролики с помощью ворошителя попадают во вращающуюся втулку 2, а через отверстие во втулке в поворотное устройство 3, которое ориентирует ролик большим диаметром вперед в трубу 4. Далее ролик поступает в гнездо транспортирующего диска 7 измерительной системы. Поворот диска 7 осуществляет система храповых колес 8 и кулачка 9, приводимых в движение рычагом 5 от кулачка 6. Ролик, переданный диском 7 на измерительную позицию, устанавливается штоком 12 в кольца 13 и 14. Размер диаметра ролика фиксирует многоконтактный преобразователь 10 с помощью штока 12 и рычага 11. Подвижное измерительное кольцо 14, при помощи которого измеряется угол конуса, установлено на штоке 16 и связано многоконтактным преобразователем 18, определяющим размер конуса через рычаг 17. С помощью выталкивателя 15, диска 7 и электронного реле осуществляют управление электромагнитами сортировочного устройства. Ролики сортируют по диаметру на брак «+», брак «−» и десять годных групп — через 3 мкм. Ролики десяти годных групп сортируют раздельно на три группы по углу. Следовательно, общее количество групп сортировки равно 32. При работе измерительных систем в автоматических линиях необходимо предусмотреть автоматизацию всех приемов, требуемых для контрольного процесса. Длительность операций контроля равна или кратна циклу работы линии. Выбор измерительных баз определяется их единством с технологическими. Линия должна длительно работать с сохранением требуемой точности и иметь возможно меньшее число измерительных позиций. Переход от автоматических машин к автоматическим линиям — это переход от циклических автоматов к рефлексным, реагирующим на изменение условий работы, в том числе на изменение состояния орудия (износ, поломка и т. п.), так как остановка одной машины вызывает простой всей линии. Типы автоматических линий Автоматическая линия — это система машин-автоматов, расположенных в технологической последовательности, объединенных автоматическими механизмами и устройствами для транспортирования изделий, распределения и соединения их потоков, накопления заделов, изменения ориентации, удаления отходов, а также системой управления. Автоматические линии предназначены, в основном, для обработки большого количества однотипных деталей. Автоматы в линии обычно устанавливают последовательно друг за другом в соответствии с технологическим процессом обработки заготовки и связывают единой транспортной системой. На некоторых этапах технологического процесса станки одного назначения могут дублироваться, т. е. устанавливаться параллельно. В случае разного времени обработки заготовки при той или иной операции предусматривают зоны ожидания и резервные зоны для накопления заделов. В функции человека входит наблюдение за работой, управление и наладка оборудования. Наибольшее распространение автоматические линии получили в машиностроении. Количество единиц оборудования К опри комплектовании автоматической линии определяют в соответствии с ГОСТ: К о = Т оп К и / (60 Т гф), где Т оп — оперативное время (сумма основного и вспомогательного); К и — количество изделий, подлежащих обработке на автоматической линии в год; Т гф — действительный годовой фонд времени автоматической линии. При расчете действительного годового фонда времени учитывают время на ремонт, подналадку, смену инструмента и остановку линии из-за неисправности инструмента. Интервал времени, через который периодически производится выпуск изделий определенного типа, называется тактом работы автоматической линии: Т р = 60 Т гф/ К и. Работоспособность автоматической линии К рабопределяют соотношением К раб = Т ор/ Тоф, где Т ор — общее время работы линии; Т оф — общий фонд рабочего времени. Чем производительнее линия, тем ближе К раб к единице. При непрерывных процессах К рабавтоматических линий составляет 0,85—0,95, а при дискретных — 0,65—0,80. Для связанных в линию станков производительность П = 1/(Тр+Тх + Тп), где Т р— время рабочего хода; Т х— время холостого хода; Т п— внецикловые (смена, заточка, правка инструмента, подрегулировка, ремонт механизмов) потери времени на одном станке. Структурные схемы автоматических линий имеют различный вид в зависимости от масштабов производства и от характера технологического процесса (рис. 129). В схемах принято обозначение: 1 — станки-автоматы, 2 — распределительные механизмы. Автоматические линии со станками последовательного действия (рис. 129, а) применяют, если продолжительность операции совпадает с темпом выпуска, а линии со станками параллельного действия (рис. 129, б), если продолжительность одной операции значительно превышает необходимый темп выпуска и при выполнении одной технологической операции.

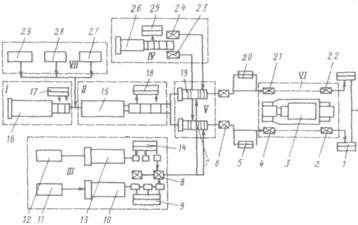

Рис. 129. Структурные схемы автоматических линий различного действия: а — последовательного; б — параллельного; в — комбинированного; г — смешанного В этой схеме заготовки автоматически распределяет механизм питания по рабочим машинам линии и после обработки они собираются в приемное выходное устройство и направляются на склад или на дальнейшую обработку. Для выполнения нескольких технологических операций, имеющих время на обработку больше заданного темпа выпуска, создают многоточные автоматические линии из нескольких линий параллельного действия. Такие схемы получили название автоматических участков (рис. 129, а). При обработке заготовки, если выполняется несколько операций, возможно в одном случае совпадение времени операции с темпом выпуска, а в другом случае, при второй операции, несовпадение. Тогда сочетают схему линии последовательного действия со схемой линии параллельного действия. В этом случае заготовка обрабатывается вначале последовательно на линии, затем попадает в распределительное устройство линии и проходит дальнейшую обработку. Такие схемы (рис. 129, г) получили название линий с ветвящимся потоком (смешанная структура). Классификацию автоматических линий проводят по типу применяемых рабочих машин в линии; по виду подачи заготовок и выдаче готовых изделий; по типу и расположению накопительных устройств для межоперационных заделов; по виду транспортных устройств; по контролю готовой продукции; по типу системы управления. Автоматические линии в основном состоят из станков-автоматов, транспортирующих механизмов, загрузочных и накопительных устройств, подналадочных приспособлений, контрольно-управляющих устройств, электронно-вычислительных и управляющих машин и устройств уборки стружки и отходов. По подаче заготовок и выдаче готовых изделий автоматические линии классифицируют на линии с непрерывной, порционной и штучной подачей. В машиностроении в основном применяют линии с штучной подачей заготовок. Примером непрерывной выдачи готовой продукции могут служить линии для производства проволоки, кабеля, синтетических и натуральных текстильных материалов. Порционная загрузка полимерных материалов, например, в автоматическую роторную линию — в виде порошка или гранул, а на выходе штучные изделия — в виде корпусов электропатронов, выключателей, бачков для проявления пленки. Транспортирование обрабатываемых деталей на автоматических линиях может осуществляться жесткой или гибкой системами транспорта. Жесткая система проходит сквозь рабочее пространство станков с перпендикулярным или параллельным расположением питающего механизма. Заготовки передвигаются последовательно друг за другом из рабочей зоны одного станка в другой, а рабочие позиции станков располагаются на равном расстоянии. В качестве транспортных элементов применяют шаговые транспортеры различных типов. Жесткая система транспорта применяется в основном на однопоточных линиях. При обработке мелких изделий на автоматических линиях параллельного действия, многопоточных и смешанного действия применяют гибкую систему транспорта. Установ заготовок и съем готовых изделий в этом случае может осуществляться независимо на каждом из агрегатов. В качестве транспорта используются лотки, склизы, цепные, ленточные, желобчатые, вибрационные конвейеры. Гибкая система транспорта включает в себя магазины, бункера-накопители заделов у каждой рабочей позиции и между рабочими позициями (аварийные заделы). Остановка отдельных станков благодаря имеющимся заделам не вызывает остановку всей линии. Магазины-накопители и бункера встраивают в жесткий транспорт на автоматических линиях из специализированных и универсальных станков. Для подачи деталей в рабочую зону станка и вывода из нее применяют автооператоры, а для наладки инструмента или изменения положения детали линии оснащают автоматическими наладчиками. Системы управления автоматическими линиями подразделяют на внутренние и внешние. Внутренние системы управления обеспечивают последовательность работы механизмов станков линии, а внешние — согласованность работы группы станков или участка линии. В систему управления автоматическими линиями входят сигнальные устройства, служащие для обнаружения неполадок, и блокировочные устройства для блокировки неисправных частей линии или остановки всей линии в случае аварийной ситуации. Блокировка применяется в случае нарушения заданной программы, при проверке состояния исходной заготовки, контроля предыдущей операции, правильности ориентации заготовки, исправности инструмента, системы охлаждения, сбрасывания и отвода стружки. Для автоматического регулирования технологического процесса и наладки оборудования в автоматических линиях находят применение системы электронного программного управления. По типу рабочих машин автоматические линии делят на линии из универсальных станков, специальных, агрегатных и роторных машин. За последнее десятилетия не только увеличилось количество автоматических линий, но они изменились качественно. Сейчас на автоматических линиях может производиться комплексная обработка, включая операции сборки и контроля. Задача комплексной механизации и автоматизации потребовала создания автоматических линий не только специализированного производства изделий, но и переналаживаемых линий, предназначенных для обработки широкого диапазона деталей. Наиболее перспективный путь — создание автоматических переналаживаемых линий с программным управлением. Линии такого типа уже созданы и работают на заводах. Вся переналадка состоит в переключении работы линий на другую программу. Примеры компоновки автоматических линий Рассмотрим примеры компоновки автоматических линий из разного типа станков для обработки различного типа деталей.

Рис. 134. Схема компоновки автоматической линии для обработки деталей типа корпусных Автоматическая линия для обработки деталей типа корпусных (рис. 134) состоит из подъемного устройства 1, межоперационного кантователя 2, рабочих машин 3, шагового транспортера 4, поворотного устройства 5, привода шагового транспортера 7 и толкателя 8. На шаговом транспортере обрабатываемая деталь 6 может перемещаться непосредственно или с помощью приспособления-спутника. Заготовка с подъемного устройства 1 поступает на станок и обрабатывается в рабочей зоне, после чего межоперационный кантователь 2 подает ее на следующие два станка. После обработки на этих станках деталь поступает на поворотное устройство 5, ориентируется для дальнейшей обработки и поступает в рабочую зону последнего станка. После окончания цикла детальсбрасывает с транспортера толкатель 8 на поперечный транспортер для подачи на склад или на линию дальнейшей обработки. Автоматическая линия для обработки заготовок (рис. 135), имеющих форму тела вращения типа вала в отличие от предыдущих, имеет в своем составе накопители для создания задела заготовок. Заготовка 3 по внешнему транспортеру поступает в накопитель 1, в котором автоматически ориентируется. Из накопителя 1 заготовка поступает на шаговый транспортер 4, обрабатывается на станке 2 и попадает па позицию питателя 5. Питатель устанавливает заготовку в центре токарного автомата, а после обработки снимает и укладывает на транспортер. После первого автомата заготовка проходит обработку на втором автомате и поступает на поворотное устройство 6, где изменяет ориентацию и следует на дальнейшую обработку. Шаговый транспортер получает движение от привода 7.

Рис. 135. Компоновка автоматической линии для обработки деталей типа валов Автоматическая линия сборки кузова легкового автомобиля (рис. 136) состоит из участков предварительной сборки: I — поля; II — шасси; левой и правой боковых панелей — III; IV — крыши; участка сборки на пластинчатом конвейере — V; участка комплектующих изделий — VII. Общая сборка кузова и контроль производится на автоматическом участке VI с главным кондуктором. Линия оборудована складами накопителей 1, 5, 9, 14, 17, 18, 20, 25; кантователями 2, 4, 6, 8, 21, 22, 23, 24; автоматическим главным кондуктором 3, пластинчатыми конвейерами 7, 19; сборочными конвейерами 10, 13 левой и правой боковых панелей, в которые входят накопители 11, 12; конвейерами сборки пола 16, шасси 15, крыши 26; накопителями переднего остова 27, надколесных левой и правой дуг 28 и задней обшивки 29. Работа автоматической линии сборки кузова следующая. На участках I, II, III и IV параллельно происходит сборка частей кузова автомобиля. На позиции 16 собирается пол автомобиля, который поступает на позицию 15 сборки шасси. Одновременно на позицию поступают комплектующие изделия с позиций 27, 28, 29. Собранный пол с шасси, передним мостом и задней обшивкой поступают на склад-накопитель 18.

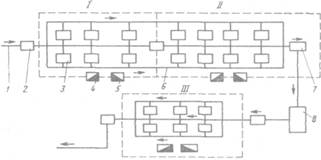

Рис. 136. Структурная схема автоматической линии для сборки кузовов легковых автомобилей На участке IV происходит сборка крыши кузова, которая поступает на склад-накопитель 25. Боковые панели сворачивают и собирают на позициях 10 и 13, куда поступают рамы с позиций 11 и 12. После сборки боковые панели поступают на склады-накопители 14 и 9 по транспортеру. Далее собранные изделия с участков I, II, III и IV поступают на пластинчатые конвейеры 7, 19, где происходит предварительная сборка всего кузова, а на автоматическом главном конвейере VI — окончательная сборка кузова и контроль на главном кондукторе 3. С главного кондуктора кузов поступает в склад-накопитель 1 и далееидет на линию комплектации для установки сидений, арматуры, обивки дверей. Общая транспортировка изделий в линии с участка на участок обеспечена подвесными конвейерами. Линию обслуживают сборочные роботы. Цехи и заводы-автоматы Создание заводов-автоматов — завершающий этап полной автоматизации производства. Этому этапу предшествует создание на предприятиях автоматизированных участков и цехов. Цехом-автоматом принято называть несколько автоматических линий, объединенных транспортной системой и снабженных единой системой управления. Заводом-автоматом называют предприятие, на котором весь производственный процесс вместе с подготовкой производства, управлением технологическими процессами, учетом автоматизирован. В цехах и на заводах-автоматах технологическое оборудование, транспорт и устройства управления должны работать безотказно длительное время. В случае аварий на заводах-автоматах должно быть автоматически введено в действие резервное оборудование. Роль человека сведена к контролю и управлению ходом процесса. В цехах и на заводах-автоматах процесс производства автоматический, начиная от заготовительных операций и до упаковки. При этом обеспечена межучастковая и межцеховая транспортировка изделий, автоматическая уборка стружки и других отходов, автоматизированное складирование. Автоматизированные цехи классифицируют по основному типу используемого оборудования: цехи из унифицированного оборудования, из станков с программным управлением, из типового и специального оборудования. Для массового производства подшипников нашли широкое применение цехи и заводы-автоматы из специального и типового оборудования; для массового производства изделий типа корпусных — из агрегатных станков, а изделий из пластмасс типа колпачков, патронов — из роторных автоматических линий. Для серийного производства изделий применяют станки с ЧПУ, у которых высокая производительность сочетается с универсальностью и мобильностью. Рассмотрим компоновку цеха-автомата для обработки цилиндрических зубчатых колес нескольких типоразмеров. Схема цеха (рис. 137) состоит из трех участков: I и II — участки черновой, III — участок чистовой обработки изделий. Все участки связаны транспортной системой 1 подачи заготовок и системой транспортировки и раздачи инструментов 6. Транспортная система оборудована накопителями 2 заделов и складом-накопителем 7 перед агрегатом термообработки 8. Управление последовательностью обработки заготовки, выбор инструмента, переналадка и другие операции выполняются ЭВМ 5. ЭВМ определяет свободные места в накопителях 2 и нарабочих позициях станков 3 и выдает команды на транспортирующие устройства. Управление участками осуществляется с пультов 4. После черновой обработки деталь поступает на термообработку в термоагрегат 8, с которого идет на чистовую обработку. Рассмотрим компоновку автоматизированного цеха для обработки блоков цилиндров автомобильного двигателя (рис. 138). Производительность цеха — 86 блоков в час. По пяти последовательно расположенным независимо работающим секциям (1Л95, 1Л96, 1Л97, 1Л98, 1Л99) распределены 147 станков. Для работы силовых узлов, поворотных механизмов, транспортных устройств, механизмов зажима и фиксации деталей используется гидропривод. В комплект линий входят инструментальные склады с запасом инструмента и приспособлений для настройки инструмента.

Рис. 137. Структурная схема цеха-автомата для обработки зубчатых колес

Рис. 138. Структурная схема цеха-автомата для обработки головок и блоков цилиндров двигателя автомобиля Все линии 3 связаны транспортерами 1. В секциях есть накопители деталей 2, которые включаются автоматически. Управление работой линии осуществляется участковыми командоаппаратами 4 и центральными пультами 6 управления каждой секции. Управляет работой всего цеха центральный пульт управления (ЦПУ). Первая секция 1Л95 состоит из двух участков, в каждом из которых расположены два ряда станков (двухпоточные участки). В этой секции фрезеруют основные плоскости блока, сверлят базовые отверстия и циклюют платики. Секция укомплектована двух- и четырехшпиндельными фрезерными станками. Крепление детали производится в четырехместном приспособлении на столе. После обработки детали подаются в вибробункер, в котором происходит вытряхивание стружки. Мойка блоков производится на моечной станции. Далее детали поступают на линию 1Л96, которая состоит из четырех двухпоточных участков, между которыми расположены поперечные транспортеры и накопители заделов. На этой линии производится чистовое и черновое фрезерование торцов коренных подшипников, плоскостей под привод распределительного вала и масляный насос, растачивание отверстий под гильзы цилиндров, сверление отверстий и нарезание резьбы. Расточные операции, завертывание болтов и запрессовка втулок выполняются на третьей линии 1Л97, которая состоит из двух участков: однопоточного и четырехпоточного. Для автоматического контроля на линии установлены контрольные автоматы. Линия 1Л99 включает в себя два независимых однопоточных участка. На этой линии выполняют чистовое фрезерование плоскостей под головки блоков, фрезерование и расточку плоскостей под привод распределительного вала и насоса. Для контроля отверстий после развертки стоят контрольные, автоматы. Завершается обработка блока цилиндров на линии 1Л98, состоящей из трех двухпоточных участков с одним потоком на каждом контрольном автомате 5. Соединение оборудования в линии параллельно-последовательное с помощью продольных и поперечных транспортеров. На этой линии производится расточка отверстий под гильзы, расточка и развертывание отверстий под толкатели. Для удаления стружки комплекс оборудован ленточными и скребковыми транспортерами, расположенными в траншеях, проходящих вдоль линии ниже уровня пола. Оборудование линии скомпоновано в основном из нормализованных узлов, что облегчает ее перестройку при изменении конструкции обрабатываемой детали. Аналогичное устройство имеет цех-автомат для обработки головки блока транспортного двигателя на базе автоматических линий мод. 1Л151а, 1Л1516, 1Л151в. На заводе-автомате (рис. 139) оперативное управление производством выполняется с помощью ЭВМ центральным вычислительным центром (ВЦ) завода, с которого команды поступают на пульт управления ПУ-1 и пульт управления цехами ПУ-2, а с них на участковый пульт управления ПУ-3. По обратной связи информация поступает с датчиков сбора производственной информации с участков ПУ-3 и далее по цепочке на ВЦ. С участков идет информация, например, о запуске и выпуске деталей, работе оборудования.

Рис. 139. Структурная схема завода-автомата ОБОРУДОВАНИЕ АВТОМАТИЧЕСКИХ ЛИНИЙ

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 2601; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.105.222 (0.023 с.) |