Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гибкие производственные системыСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Ранее уже отмечалось, что высшая форма механизации и автоматизации производства — комплексная автоматизация, сочетание универсальности оборудования с высокой производительностью. Эту проблему на первых этапах решали созданием перенастраиваемых средств, т. е. гибкого оборудования. Первым шагом создания гибкого оборудования можно считать станки с числовым программным управлением. Они позволили не только автоматизировать процесс взаимодействия на предмет труда, но и автоматизировать перестройку управления для изготовления новых деталей. Вторым шагом можно считать автоматизацию поиска и замену инструмента и приспособлений, далее автоматизацию загрузки, выгрузки, транспортировки, автоматизацию вспомогательных операций и т. д. с привлечением соответствующих средств автоматизации: обрабатывающих центров, промышленных роботов, манипуляторов, транспортных средств, вычислительной техники. Появляется новое понятие — гибкая производственная система. Гибкая производственная система (ГПС) — совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки на производство изделий произвольной номенклатуры в установленных пределах значений их характеристик. Создание этих систем — в стадии становления. Прежде всего на них возложена задача решать проблемы обновления продукции, будь это новая модель автомобиля или модный костюм, модернизированный станок или любая из многообразия детских игрушек. Посредством ГПС можно выпустить в сжатые сроки большую партию предметов потребления широкого спроса у населения, причем в каждую новую партию изделий внести элементы совершенства и новизны. Широкое применение ЭВМ позволяет решить более сложные задачи, создать единую систему и автоматизировать сложнейшие, многоэтапные, распределенные во времени и пространстве производственные процессы, выполняемые большим количеством технологического оборудования. Преимущества ГПС огромны. Главные из них — это резкое увеличение производительности труда в процессе изготовления единичной и мелкосерийной продукции и повышение эффективности управления за счет исключения человека из производственного процесса. Как всякую современную сложную систему ГПС строят из отдельных модулей. Разработка конструкций, технологии и управления технологическими процессами производства от начала до конца осуществляет ЭВМ, обеспечивающая все функции, выполняемые предприятием на основе общего банка данных. По организационной структуре гибкие производственные системы представляют следующими пятью уровнями: производственным модулем, автоматизированной линией, автоматизированным участком, автоматизированным цехом и автоматизированным заводом. Гибкий производственный модуль (ГПМ) — гибкая производственная система, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные циклы и имеющая возможность встраивания в систему более высокого уровня. Частный случай ГПМ — роботизированный технологический комплекс при условии возможности его встраивания в систему более высокого уровня. Гибкая автоматизированная линия (ГАЛ) — производственная система, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления. Технологическое оборудование в ней расположено в принятой последовательности технологических операций. Гибкий автоматизированный участок (ГАУ) — производственная система, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления, функционирует по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования. Гибкий автоматизированный цех (ГАЦ) — совокупность гибких автоматизированных линий и (или) гибких автоматизированных участков, предназначенных для изготовления изделий заданной номенклатуры. Гибкий автоматизированный завод (ГАЗ) — совокупность гибких автоматизированных цехов, предназначенных для выпуска готовых изделий в соответствии с планом основного производства; ГАЗ может содержать также отдельно функционирующие неавтоматизированные участки и цехи. По ступеням автоматизации различают два вида гибких производственных систем. Гибкий производственный комплекс (ГПК) — это несколько гибких производственных модулей, объединенных автоматизированной системой управления и автоматизированной транспортно-складской системой; функционирует автономно в течение заданного интервала времени и может быть встроен в систему более высокого уровня автоматизации. Гибкое автоматизированное производство (ГАП) — это один или несколько гибких производственных комплексов, объединенных автоматизированной системой управления производством и транспортно-складской автоматизированной системой. ГАП осуществляет автоматизированный переход на изготовление новых изделий при помощи функциональных систем. Функциональные системы ГПС объединены общим термином «системы обеспечения функционирования технологического оборудования ГПС». Они выполняют отдельные законченные функции в ГПС. Система обеспечения функционирования определена как «совокупность взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление гибкой производственной системой и автоматическое перемещение предметов производства и технологической оснастки». В состав гибкой производственной системы входят: технологические и контролирующие элементы, оснащенные автоматическими манипуляторами, и управляемые микро-ЭВМ (рис. 140); вычислительные средства; программное обеспечение; автоматизированная подсистема анализа функционирования ГПС.

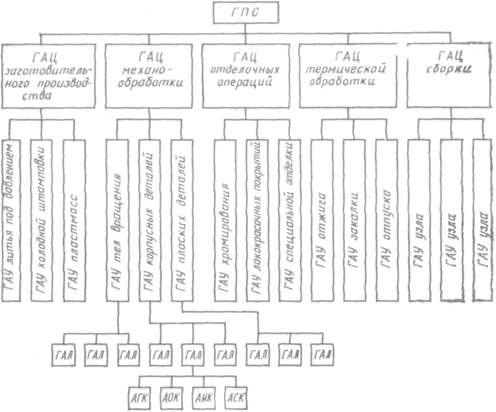

Рис. 140. Основные технологические элементы ГПС: АОЯ — автоматическая обрабатывающая ячейка; АЯС — автоматическая ячейка склада; АТЯ — автоматическая транспортная ячейка; АКИЯ — автоматическая контрольно-измерительная ячейка На рис. 141 дана общая структурная схема ГПС.

Рис. 141. Общая структурная система ГПС Гибкая автоматизированная линия (ГАЛ) — основная структурная часть ГАУ (участка) или ГАЦ (цеха), самостоятельных производственно-структурных единиц, специализированных на выполнении основных формообразующих операций механообработки деталей широкой номенклатуры и определенных конструктивно-технологических групп. Эти ГАУ и ГАЦ состоят из станков с ЧПУ с полной автоматизацией вспомогательных операций, автоматизацией транспортно-накопительной системой, системой оргтехуправления и т. д. В системах ГПС широко применяют промышленные роботы (ПР), от самых сложных до простых. Основные требования к ним: проведение работ в автоматическом режиме как при основных, так и вспомогательных операциях; автоматическая перенастройка при смене предметов производства по управляющим командам; соответствие уровня ПР сложности выполняемых работ; рациональное сочетание сложности ПР со сложностью специального оборудования и оснащения, обеспечивающего его работу в автоматическом режиме; стыкуемость ПР по всем параметрам с оборудованием, в составе которого они будут работать; возможность осуществлять управляющие воздействия на основное технологическое оборудование и оснащение для выполнения операций в последовательности, предусмотренной программой; надежность ПР, работающих в автоматических технологических системах. Промышленные роботы — одно из основных средств достижения гибкости ГПС. Они успешно работают в складских системах, транспортных системах, в составе основного технологического оборудования, при выполнении входного, промежуточного и выходного контроля, в средствах инструментального обеспечения, удаления отходов производства и т. д. Появилось новое поколение роботов. Они имеют большую технологическую гибкость за счет более совершенной системы управления, которая включает средства очувствления и адаптации, построенных на элементах микроэлектроники — микропроцессорах. Использование промышленных роботов в гибких производственных системах определяют следующие классификационные элементы: подвижность корпуса, грузоподъемность, количество манипуляторов, система координат пространства, тип приводов, конструктивное исполнение, точность позиционирования, степень универсальности, степень подвижности, ход манипуляторов, быстродействие, тип управления. В ГПС по-новому решают вопросы контроля. Разработка системы автоматического контроля основана на глубоком всестороннем изучении технологического процесса производства изделий, применяемого оборудования и условий производства. Система автоматического контроля должна обеспечивать: с одной стороны, требуемый уровень качества продукции путем контроля параметров материала, заготовок, инструмента, приспособлений, режима изготовления, измерения и испытания изделий, параметров технических средств и параметров изделия на всех стадиях его изготовления; с другой стороны, максимальную эффективность ГПС за счет поддержания ее в работоспособном состоянии путем контроля и диагностирования робототехнических комплексов и автоматического обрабатывающего оборудования (включая средства изготовления изделия, транспортирования, хранения, испытания, контроля и т. д.), вычислительной техники и программного обеспечения. Система автоматического контроля ГПС пронизывает все ее элементы и их связи, обеспечивает достоверность необходимой информации, используемой в системе управления. Технической базой создания автоматических систем контроля в промышленности служит Государственная система приборов (ГСП). ГСП охватывает пока лишь часть необходимых для измерения величин, но она постоянно совершенствуется. Можно считать для ГСП целесообразной классификации преобразователей по назначению и применению. Например, по назначению: преобразователь положения, состояния, распознавания к применению; преобразователь для станков, промышленных и транспортных роботов, складов и т. д. Практическую реализацию уже получили преобразователи положения, преобразователи давления и изображения. Преобразователи положения включают в свою группу преобразователи контроля размеров и формы заготовки и изделия, положения рабочих органов оборудования и роботов и др. В частности, для контроля размеров и формы деталей наибольшее распространение получили преобразователи касания — измерительные щупы одно-, двух- и трехкоординатных измерительных головок. Трехмерная измерительная головка фирмы «Оптон» показана на рис. 142.

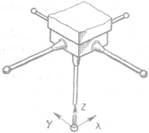

Рис. 142. Трехмерная щуповая головка фирмы «Оптон» Для измерения перемещений подвижных станков с ЧПУ широко используют линейные и угловые индуксины. Местоположение подвижных частей промышленного робота определяют электромеханические и фотоэлектрические преобразователи. В качестве электромеханических преобразователей служат индуктивные и индукционные преобразователи, многооборотные потенциометры, синусокосинусные вращающиеся трансформаторы, сельсины и др. Преобразователи давления (усилия и деформации) конструируют, используя тензорезистивный эффект. Перспективны, в частности, для робототехники преобразователи на структурах кремний на кремнии и кремний на сапфире, имеющие высокую точность (погрешность до 0,1%) в широком диапазоне температур. Для тактильных преобразователей захвата промышленного робота, например, проводится поиск новых материалов рабочего тела преобразователя. Испытывали преобразователь из длинноволокнистого графита диаметром около 10 мкм и длиной несколько метров. Образец состоял из нескольких тысяч волокон. Опыт показал, что электрическое сопротивление между волокнами изменяется пропорционально нагрузке. Преобразователь, построенный на этом принципе, с жесткой подложкой для графитовых волокон позволит измерять давление от сотен паскалей до десятков мегапаскалей по двум координатам. Преобразователи изображения (распознавания) применяют давно, в частности, в опасных для человека зонах. Для ГПС необходима автоматическая переработка зрительной информации вычислительной машиной с целью распознавания образа и принятия решения без участия человека. Уже созданы предпосылки для разработки системы технического зрения. Роботу нужно «зрение», а не простое видение с помощью фотоэлементов и телекамер, когда объект обнаруживается, но не распознается его образ. По мнению специалистов, в перспективных системах машинного зрения будут созданы специальные зрительные многооперационные компьютеры с параллельной архитектурой, что обеспечит быструю обработку визуальной информации. С преобразователями скорости, вибрации, шума, контроля технологических параметров не возникает трудностей применения в ГПС. Автоматические транспортно-накопительные системы ГПС могут быть разных уровней, в том числе межцеховыми, цеховыми и локальными (рис. 143). Транспортные связи охватывают грузопотоки межцеховые, межучастковые и все элементы перемещений, включая ориентацию, установку заготовки, съем изделия, кассетирование и т. д. Автоматизированные и автоматические транспортные средства обслуживают горизонтальные, вертикальны и смешанные потоки. Необходимо согласовывать компоновку технологического оборудования и характер транспортных связей.

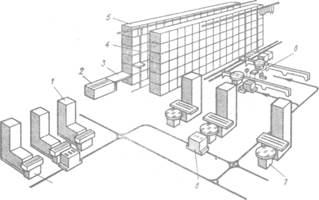

Рис. 143. Разновидности транспортно-накопительных систем Грузопотоки, их связи и мощность определяют с целью выбора общеизвестных и специализированных транспортных средств. В основном в ГПС используют три типа конвейеров: ленточный, пластинчатый и подвесной толкающий с автоматическим адресованием. Для уборки отходов используют скребковый, пластинчатый, пластинчато-игольчатый и винтовой конвейеры. В транспортную систему также входят: подвижной состав; грузоносители; путевые устройства; эстакады; средства автоматизации и управления; система электроснабжения. Все большую роль в автоматизации транспортных систем ГПС играют транспортные роботы. В частности, портальные роботы типа «Пирин» нашли широкое применение именно при осуществлении съема деталей с межоперационных конвейеров со свободным тактом, загрузки оборудования и возврата изделия на конвейер. Фрагмент компоновки ГПС из шести станков с ЧПУ, обслуживаемого тремя транспортными роботами с индукционной системой маршрутослежения, показан на рис. 144. С автоматического склада 5 штабелер 4 передает заготовку на приемный стол 3, где она крепится на универсальных палетах. По мере необходимости с помощью транспортера 2 палеты загружаются на один из трех автоматических транспортных напольных роботов 8, которые обслуживают загрузочные транспортеры 9 обрабатывающих центров 1 и загрузочные поворотные столы 7 других многоцелевых станков с ЧПУ. Готовые изделия транспортный робот передает на участок контроля 6 или другой участок обработки.

Рис. 144. Фрагмент компоновки ГПС Автоматизированная складская система ГПС предназначена для приема и хранения нормативного запаса, выдачи в производство и учета заготовок, полуфабрикатов, готовых изделий, приспособлений и инструмента с целью обеспечения ритмичного производственного процесса в ГПС. В зависимости от конструктивных особенностей и технической оснащенности можно выделить следующие основные типы автоматических складов в ГПС: с клеточными стеллажами и автоматическим стеллажным краном-штабелером; с клеточными стеллажами и автоматическим краном-штабелером; с гравитационными стеллажами и автоматическими стеллажными кранами-штабелерами (каретками-операторами); с электрическими элеваторными стеллажами; автоматический подвесной, автоматический кассетного типа, автоматический подвесной (в сочетании с подвесным толкающим конвейером), имеющий автоматическое адресование грузов.

Рис. 145. Классификация автоматических производственных складов ГПС За основной признак классификации, изображенной на рис. 145, приняты наличие стеллажных конструкций, типы и конструкция стеллажей и штабелирующих машин. Компоновка складов в ГПС зависит от типа и характера производства, производственной программы, типа внутрицехового и внутрисистемного транспорта, строительной части производственного корпуса и других факторов. Пример компоновки склада ГПС для небольших грузопотоков показан на рис. 146. Автоматический стеллажный кран-штабелер используют не только в складе, но и в качестве транспортного средства для подачи поддонов с исходным материалом к перегрузочным устройствам робототехнических комплексов производственного участка и подачи поддонов с готовыми изделиями на склад.

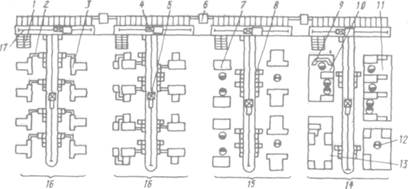

Рис. 146. Пример компоновки склада ГПС; 1 — производственный участок с робототехническими комплексами; 2 — перегрузочные устройства и накопителя; 3 — участок входного контроля; 4 — автоматический стеллажный кран-штабелер; 5 — объединенный склад; 6 — участок ОТК На рис. 147 показан пример планировки ГАЦ, состоящего из четырех участков, объединенных системой автоматизированного производства. Это участки — автоматические ГАУ, на них производят обработку баз, слесарную и окончательную механическую обработку деталей. В отделении технического обеспечения организованы подготовка приспособлений и инструмента для всех участков, технический контроль продукции на координатно-измерительных машинах и контролерами ОТК, мойка и испытания деталей на герметичность. Транспортные операции осуществляют передающие устройства над проездами между производственными участками.

Рис. 147. Пример планировки ГАЦ: 1 — приемно-выдающее устройство; 2 — автоматический приемно-выдающий стол; 3 — обрабатывающая ячейка Ир-500; 4 — кран-штабелер; 5 — автоматическая тележка; 6 — межстеллажное передающее устройство; 7 — слесарный верстак; 8 — приемно-выдающее устройство; 9 — пульт диспетчера; 10 — рабочее место начальника смены; 11 — отделение подготовки инструмента; 12 — моечное отделение; 13 — отделение технического контроля; 14 — отделение технического обеспечения; 15 — автоматизированный участок; 16 — ГАУ; 17 — стеллаж В последнее время ГПС разрабатывают и внедряют преимущественно для механообработки. Это понятно, так как именно для механообработки уже была создана материально-техническая база. Приборостроение — молодая отрасль промышленности. Она переживает бурное развитие, и автоматизация не всегда успевает за обновлением продукции. Именно гибкие производственные системы должны исправить это положение. Примером может служить развитие радиоэлектронной аппаратуры, архитектура которой основана на сопряжении модулей нескольких уровней. Каждый уровень характеризуется реализацией сложных, иногда уникальных технологических процессов. Поэтому первым этапом по пути внедрения ГПС в приборостроении можно считать разработку базовых модулей. Все эти модули обеспечивают повышение производительности труда в 3—4 раза, а на контрольных и контрольно-диагностических операциях — более чем в 10 раз. Но это только начало. Главное — решать вопросы системного характера, объединять модули и комплексы в производственную систему с безлюдным характером производства. Перспективы развития ГПС очевидны. В обозримом будущем системы должны стать доминирующими. Они образуют структуры, существенно отличные от традиционных. Вот классический пример изменения средств производства с последующим совершенствованием производственных отношений.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 8696; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.73.6 (0.01 с.) |