Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация смены инструментовСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Основная цель автоматизации смены инструментов — это сокращение времени простоя станков. Устройства, обеспечивающие смену инструмента в многопозиционных станках с ЧПУ, включают накопители инструментов (револьверные головки, магазины шпиндельных гильз, инструментальные магазины); загрузочно-разгрузочные устройства для смены и установки инструмента в шпиндель станка (инструментальные загрузочные автооператоры); промежуточные конвейерные устройства и промежуточные накопители позиций при большом расстоянии шпиндель-накопитель.

Рис. 125. Накопители инструментов револьверного типа Револьверная инструментальная головка — совмещение нескольких инструментальных шпинделей в общем поворотном корпусе. Смену инструмента с помощью револьверной головки производят просто и с минимальным временем (2—3 с). Используют револьверные головки с перпендикулярным расположением к ней оси инструмента 1 (рис. 125, а), с параллельным расположением оси инструмента 1 и оси головки 2 (рис. 125, б). Недостатки револьверных инструментальных головок, которые применяются в основном при автоматизации станков токарной группы, — ограничение числа сменных инструментов, небольшая рабочая зона, небольшая жесткость их шпинделей и невысокая точность срабатывания. В револьверных инструментальных магазинах может быть установлено 12—16 инструментов (рис. 125, в). Здесь оправка инструментов соосна со шпинделем станка. При выдвижении шпинделя оправка захватывается им, выносится из магазина, и инструмент вступает в работу. При возврате шпинделя оправка с инструментом отсоединяется от шпинделя и закрепляется в магазине. Для смены инструмента магазин поворачивается и помещает нужный инструмент соосно со шпинделем станка. Время съема инструмента не более 5 с. Магазин шпиндельных гильз, которые размещены обычно на шпиндельной бабке, несут шпиндельные гильзы с инструментом, настроенным на размер. Требуемая по программе шпиндельная гильза (рис. 126) после поворота магазина 1 подается на рабочую позицию, где фиксируется. При этом шпиндель 2 соединяется с приводом главного двигателя 4 посредством муфты 3, а гильза — с приводом подач. Позиционирование магазина осуществляет зубчатая муфта 5.

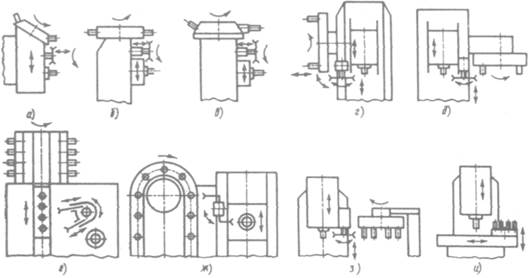

Рис. 126. Магазин шпиндельных гильз Инструментальные магазины несут инструмент в специальных оправках (их 100 и более). В соответствии с программой инструмент выбирается из магазина и загружается в шпиндель станка, откуда он автоматически после выполнения операции обработки возвращается. Существует три типа инструментальных магазинов: поворотные, цепные и стеллажные. Они могут располагаться на шпиндельной бабке (рис. 127, а), на колонке или станине (рис. 127, б — д),на столе станка (рис. 127, и)или вне его (рис. 127, з).

Рис. 127. Компоновка инструментальных магазинов Наибольшее распространение получили магазины дискового и барабанного типов (рис. 127, а — д).Магазины цепного типа (рис. 127, ж)позволяют свободно изменять его емкость при высокой компактности. Многосекционные магазины (рис. 127, е) обладают большой емкостью. Стеллажные магазины устанавливают на столе станка (рис. 127, и). Здесь для поиска инструмента используется система позиционирования с автооператором. Автоматы контроля размеров Средства автоматизации процессов контроля и измерения условно можно разделить на три группы: контрольные полуавтоматы и автоматы; приборы активного контроля; многоместные и многомерные контрольные приспособления. Все они разрабатываются для контрольного вида обрабатываемых деталей и при их использовании должны учитываться характер производства, степень механизации и автоматизации, нормирование погрешности и т. д. При проектировании автоматических средств контроля линейных размеров используют общие принципы построения автоматических устройств. Автоматы для контроля размеров разделяют на два основных вида: автоматы с периодическим перемещением деталей и автоматы с непрерывным перемещением контролируемых деталей в рабочем цикле. В зависимости от числа измерительных позиций различают одно-, двух-, трех- и т. д. многопозиционные автоматы. При проектировании контрольно-сортировочных автоматов необходимо учитывать точность и стабильность рассортировки деталей, которые определяются временем контроля, конструкцией преобразователя и схемой преобразования измерительного импульса, методом измерения, состоянием поверхности контролируемой детали и самого средства, конструкцией измерительной позиции и т. д. На рис. 128 представлены схемы автомата для контроля и сортировки конических роликов по диаметру и углу конуса. Сортировка по диаметру основана на геометрической зависимости между диаметром D в сечении, перпендикулярном к оси ролика, и расстоянием b от этого сечения до торца В (рис. 128, а). Сортировка ролика по углу основана на геометрической зависимости между расстоянием А и разностью диаметров D и d в двух сечениях.

Рис. 128. Схемы автомата для контроля конических роликов: а — схема измерения; б — кинематическая схема Ролики засыпают в бункер 1 (рис. 128, б). Из бункера ролики с помощью ворошителя попадают во вращающуюся втулку 2, а через отверстие во втулке в поворотное устройство 3, которое ориентирует ролик большим диаметром вперед в трубу 4. Далее ролик поступает в гнездо транспортирующего диска 7 измерительной системы. Поворот диска 7 осуществляет система храповых колес 8 и кулачка 9, приводимых в движение рычагом 5 от кулачка 6. Ролик, переданный диском 7 на измерительную позицию, устанавливается штоком 12 в кольца 13 и 14. Размер диаметра ролика фиксирует многоконтактный преобразователь 10 с помощью штока 12 и рычага 11. Подвижное измерительное кольцо 14, при помощи которого измеряется угол конуса, установлено на штоке 16 и связано многоконтактным преобразователем 18, определяющим размер конуса через рычаг 17. С помощью выталкивателя 15, диска 7 и электронного реле осуществляют управление электромагнитами сортировочного устройства. Ролики сортируют по диаметру на брак «+», брак «−» и десять годных групп — через 3 мкм. Ролики десяти годных групп сортируют раздельно на три группы по углу. Следовательно, общее количество групп сортировки равно 32. При работе измерительных систем в автоматических линиях необходимо предусмотреть автоматизацию всех приемов, требуемых для контрольного процесса. Длительность операций контроля равна или кратна циклу работы линии. Выбор измерительных баз определяется их единством с технологическими. Линия должна длительно работать с сохранением требуемой точности и иметь возможно меньшее число измерительных позиций. Переход от автоматических машин к автоматическим линиям — это переход от циклических автоматов к рефлексным, реагирующим на изменение условий работы, в том числе на изменение состояния орудия (износ, поломка и т. п.), так как остановка одной машины вызывает простой всей линии.

|

||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1512; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |