Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация механизированных инструментовСодержание книги Поиск на нашем сайте

Механизированные инструменты можно подразделять по видам работ, для которых они предназначены, на инструмент для основных (слесарно-сборочных) и для вспомогательных (пригоночных) работ. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха. Каждый из этих видов инструмента в свою очередь можно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент может быть использован (на сборке резьбовых соединений, при опиловке и зачистке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Можно классифицировать механизированный инструмент также по характеру движения рабочего органа – шпинделя: на инструмент с вращательным и с возвратно-поступательным движением рабочего органа. Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолетный и др. (рис.3.2).

Можно назвать следующие основные типы механизированного инструмента электрического действия: электрогайковерты, электрошпильковерты, электросверлильные машины, шлифовальные и полировальные машины, электронапильники, резьбонарезатели, электроножницы и др.; пневматического действия: гайковерты, механические отвертки, рубильные и клепальные молотки, сверлильные и шлифовальные машины и др.

Основные требования, предъявляемые к механизированным ручным инструментам. Для полного использования преимуществ, которые можно получить, пользуясь механизированным инструментом, он должен удовлетворять следующим требованиям: 1. Иметь возможно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться работающий. Средний вес применяемого в настоящее время инструмента составляет 2-15 кг. 2. Быть удобным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, чтобы его можно было свободно удерживать руками, не затрачивая излишней мускульной силы, или подвешивать над рабочим местом, быстро включать и выключать; кроме того, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.). 3. Обладать надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью кратковременных перегрузок, прочностью износостойкостью его деталей и узлов, особенно зубчатых передач, обмоток, включающих устройств. При работе надежным инструментом снижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что очень важно при выполнении слесарно-сборочных работ на конвейере. Наконец, надежный инструмент является более экономичным, так как он требует меньшей затраты средств на ремонт. 4. Обеспечивать безопасность работы. В условиях производства это требование особенно важно. Если пользование механизированным инструментом не является безопасным для работающих, то какими бы высоки качествами инструмент не обладал, он не будет допущен к применению. Основные требования, предъявляемые к инструменту, это гарантия от поражения работающего электрическим током или сжатым воздухом, невозможность самопроизвольного включения и выключения. 5. Стоимость инструмента и его эксплуатация должны быть сравнительно небольшими, т.е. инструмент должен быть экономичным. Экономичность инструмента характеризуется небольшой первоначальной стоимостью, малым расходом электроэнергии или сжатого воздуха, отсутствием потерь тока и воздуха, малыми затратами на ремонт. Производя сравнение между электрифицированными и пневматическими инструментами с вращательным рабочим движением, можно отметить, что первым трем требованиям они удовлетворяют примерно в равной степени. В отношении безопасности работы электрифицированный инструмент, предназначенный для включения в сеть низкого напряжения (36 В), также может быть приравнен к пневматическому инструменту, за исключением тех случаев, когда работы производятся во взрывоопасных местах. Электрифицированный инструмент обычного исполнения для работы во взрывоопасных местах непригоден. Преимущества и недостатки электрифицированных пневматических инструментов. Пневматический инструмент питается сжатым воздухом, поэтому применение этого инструмента на заводе требует сооружения специальной компрессорной станции для сжатия воздуха. Таким образом, на строительство компрессорной станции и прокладку воздухопроводов в цехе потребуются значительные первоначальные затраты. Для применения электрифицированных инструментов никаких специальных сооружений не нужно, так как электроэнергия имеется на любом современном заводе. Таким образом, с точки зрения первоначальных затрат выгоднее внедрять не пневматический, а электрифицированный инструмент. Однако следует иметь в виду, что эти первоначальные затраты не всегда оказываются большими. Если, например, сжатый воздух уже применяется на заводе для других технологических целей, то использование его для пневматических инструментов в механосборочном цехе не вызовет больших затрат. При применении большого количества механизированных инструментов нужно учесть еще и расход энергии. Дело в том, что коэффициент полезного действия большинства пневматических инструментов равен 7-11%, тогда как у электрифицированных инструментов 40-60%. Следовательно, при применении пневматических инструментов расход энергии будет значительно выше. Также больше будут и эксплуатационные расходы, так как часть стоимости обслуживания компрессорной установки должна быть отнесена к расходам на инструмент. Что касается удобства использования, то здесь каких-либо существенных преимуществ у электрифицированного и пневматического инструмента нет. Вес их на единицу мощности почти одинаков, то же самое можно сказать и о габаритных размерах, а это главное для такой оценки. Следует отметить, что для производства, где существует большая опасность воспламенения горючих жидкостей, а тем более взрывоопасных, пневматический инструмент не заменим. Использование энергии сжатого воздуха очень удобно в многошпиндельных инструментах в связи с возможностью создания специальных малогабаритных ротационных двигателей, хорошо устанавливающихся по нескольку штук в одном корпусе инструмента. Подобная же компоновка из нескольких электродвигателей обычно получается более громоздкой и тяжелой. Электрифицированные инструменты. Электрифицированным инструментом называется такой механизированный инструмент, у которого приводным двигателем является электродвигатель. В литературе за электрифицированным инструментом закрепилось название электроинструмент. Помимо приведенной выше классификации механизированных инструментов электроинструмент может быть разбит на три группы по роду тока, используемого для его питания: 1) инструмент постоянного тока; 2) однофазный инструмент; 3)трехфазный инструмент. Трехфазный инструмент в свою очередь разделяется на нормальный и высокочастотный. В качестве привода для инструментов постоянного тока применяют двигатели постоянного тока с параллельной и последовательной обмоткой возбуждения. Для инструментов однофазного переменного тока применяют коллекторные двигатели с последовательной обмоткой возбуждения, которые часто рассчитываются и изготовляются таким образом, чтобы они могли работать также от сети постоянного тока. В последнем случае эти двигатели называют универсальными коллекторными двигателями. Для трехфазного инструмента в качестве приводного двигателя применяют асинхронный трехфазный короткозамкнутый электродвигатель нормальной (50 Гц) или повышенной (200 Гц) частоты. Наряду с упомянутыми двигателями в некоторых конструкциях электромолотков и вибраторов в качестве приводного двигателя используют электромагниты. Механизированный инструмент для пригоночных работ. Основными пригоночными работами, выполняемыми при сборке промышленной продукции (автомашин, тракторов, станков и других машин), являются: опиловка и зачистка сопрягаемых поверхностей, сверление, развертывание и зенкование отверстий, нарезание внутренней резьбы, шабрение и др. Объем пригоночных работ в значительной мере зависит от масштабов производства. В индивидуальном и мелкосерийном производстве, например при сборке машин, может найти применение большинство из перечисленных работ; в крупносерийном же и массовом производстве не должно быть пригоночных работ, и если практически некоторые такие работы производятся, то это свидетельствует о несовершенстве технологического процесса. Таким образом, механизированный инструмент для пригоночных работ следует широко применять прежде всего в индивидуальном и мелкосерийном производстве, а также при изготовлении опытных экземпляров новых машин и механизмов, где за счет этого можно значительно снизить трудоемкость сборки. Ручные пригоночные работы в крупносерийном и массовом производстве следует устранять не внедрением механизированного инструмента, а улучшением технологического процесса и выполнением несвойственных сборке работ по пригонке деталей в механическом и других обрабатывающих цехах.

Трубопроводные работы Студент должен: знать: - классификацию труб (по отраслям); - запорную арматуру; - прокладочный материал; - крепление труб; - применяемый инструмент. уметь: - производить резку и гибку труб; - нарезать резьбу; - соединять трубы на муфтах, фитингах.

Трубы – основная часть трубопроводов. Их изготовляют из стали, чугуна, цветных металлов, стекла, керамики, фарфора, пластмасс, т.е. практически из всех конструкционных материалов химического машиностроения. Стальные трубы. Их делают сварными и бесшовными. Сварные трубы – водогазопроводные (газовые) и электросварные – имеют продольный или спиральный шов, поэтому они менее надежны в работе. Электросварные трубы имеют более широкие пределы применения. Бесшовные трубы не имеют сварного шва, поэтому более надежны. Наряду с трубами массового применения из стали марок 10 и 20 в случае необходимости применяют трубы из легированных сталей 12МХ, 15ХМ, Х5М или из высоколегированных кислотостойких и жаропрочных сталей 12Х18Н10Т, 10Х17Н13М2Т и др. Чугунные трубы. Чугунные канализационные трубы не рассчитаны для работы под давлением, они предназначены для передачи жидкости самотеком. Их выпускают диаметрами от 50 до 1000 мм. Медные и латунные трубы. Их выпускают диаметром до 360 мм. Медные трубы применяют в технике глубокого холода, в промышленности органического синтеза и в пищевой промышленности. Латунные трубы в химической промышленности находят ограниченное применение. Алюминиевые трубы. Их широко применяют для транспортировки азотной, уксусной кислоты и некоторых других агрессивных продуктов. Свинцовые трубы. Несколько лет назад они были почти единственным средством для транспортирования слабых растворов серной кислоты и других кислых сред. В настоящее время они почти полностью заменены пластмассовыми трубами. Титановые трубы. Применяются в основном для изготовления химической аппаратуры, но ограниченное применение находят и для трубопроводов. Керамические трубы. Во многих случаях при транспортировке агрессивных веществ их с успехом применяют вместо труб из цветных металлов и кислотостойких сталей. Керамиковые канализационные (безнапорные) трубы изготовляют внутренним диаметром от 125 до 600 мм. Их применяют для уличных сетей канализации, а также для внутрицеховой канализации, предназначенной для удаления агрессивных жидкостей. Стеклянные трубы. Их широко применяют в пищевой и фармацевтической промышленности, а также и в отдельных отраслях химической промышленности, устанавливая там, где требуется особая чистота продуктов и оптический контроль за перемещаемыми веществами. Фарфоровые трубы. В химической промышленности их применяют мало и используют лишь в тех случаях, когда требуется особая чистота продуктов. Из пластмассовых труб наиболее распространены трубы из винипласта, фаолита и полиэтилена. Винипластовые трубы. Их изготовляют с внутренним диаметром до 150 мм. Температурные пределы их применения до 500С. Эти трубы при незначительном нагреве хорошо гнутся и отбортовываются. Применяют для транспортирования различных кислот и щелочей, за исключением концентрированной серной кислоты и сильных окислителей. Трубы из полиэтилена. По своим свойствам и применению они близки к винипластовым. Полиэтилен по сравнению с винипластом обладает более высокой ударной прочностью. Трубы из фаолита. Их выпускают диаметром до 200 мм. Они рассчитаны на максимальное давление до 1 МПа и рабочую температуру до 100-1100С. Эти трубы применяют для транспортирования продуктов как внутри цеха, так и для межцеховых коммуникаций. Трубы из фторопласта. Они находят ограниченное применение из-за трудности его обработки. Весьма перспективны стальные трубы с защитным покрытием, так как при этом механическая прочность стальной трубы сочетается с антикоррозионными свойствами покрытия. Наиболее широко применяют гуммированные трубы и трубы, защищенные полиэтиленом. Их применяют при температурах до 65-700С. Они допускают вакуум не более 0,03 МПа. Допускаемое значение внутреннего давления определяется прочностью стальной трубы. В настоящее время осваиваются трубы, защищенные изнутри эмалью, фторопластом, пентапластом и другими полимерными материалами.

3.3.1 Соединения трубопроводов и фасонные части к ним

Соединения трубопроводов подразделяют на разъемные и неразъемные. К неразъемным относятся соединения на сварке, пайке, склейке (для некоторых видов пластмассовых трубопроводов), к разъемным – фланцевые, резьбовые, раструбные и специальные виды соединений. Для некоторых трубопроводов (например, для стальных) возможны оба вида соединений. Самое распространенное разъемное соединение – фланцевое. Соединяют трубы с помощью фланцев для трубопроводов (а не для аппаратуры), размеры соединения выбирают в соответствии с условным давлением. В зависимости от материала труб и параметров среды применяют фланцевые соединения самых различных типов. Раструбные соединения. Их применяют для чугунных, керамиковых, стеклянных и фаолитовых труб. Достоинство раструбного соединения – сохранение герметичности при значительном перекосе. Недостатки – трудность разъема и недостаточная герметичность при повышенном давлении. Раструб законопачивают каким-либо волокнистым материалом, например пеньковой или льняной прядью, и замазывают мастикой. Раструбы фаолитовых труб заполняют замазкой из неотвержденного фаолита с последующей полимеризацией. Резьбовые соединения. Их применяют для газовых труб при невысоких давлениях в безопасных средах (вода, воздух, пар низкого давления). Газовые трубы соединяют на резьбе с помощью резьбовых муфт. Трубная резьба отличается от нормальной крепежной меньшим шагом и меньшей глубиной нарезки, поэтому она незначительно ослабляет стенку трубы. Резьбовые соединения для гидравлических систем высокого давления выполняют с конической резьбой, которая обеспечивает высокую герметичность соединения. Легкоразборные соединения применяют для присоединения шлангов и временных линий. Одно из них – соединительная гайка, состоящая из двух патрубков и накидной гайки, которую надевают на выступ нижнего патрубка. Между патрубками закладывают мягкую прокладку. Стальные трубы сваривают газовой и электродуговой сваркой. Сварка с предварительным утолщением концов дает возможность получить усиленный сварной шов, не уступающий по прочности основному металлу трубы. В том случае, когда хотят избежать попадания металла внутрь трубы и сохранить гладкое сечение трубопровода, применяют сварку с центрирующими подкладными кольцами. С помощью сварки соединяют также трубы из цветных металлов – меди, алюминия, титана. Значительно реже для соединения медных, алюминиевых или свинцовых труб применяют пайку. Фасонные части трубопроводов. Фасонные части служат для перехода с одного диаметра на другой, поворота трубопровода или разветвления потока. Из материалов, допускающих сварку и пластическую деформацию (сталь, цветные металлы, винипласт, полиэтилен и др.), фасонные части могут быть изготовлены непосредственно на монтажной площадке. Для трубопроводов из чугуна, керамики и стекла такие детали на монтажной площадке изготовить нельзя, поэтому при прокладке трубопроводов необходимо учитывать сортамент и размеры фасонных частей, поставляемых промышленностью. В настоящее время стремятся по возможности исключить изготовление фасонных деталей на монтажной площадке и производить их на специализированных предприятиях. На рисунке 3.3 показаны основные фасонные детали. Отводы изготовляют путем гнутья труб, штамповки, ковки, сварки из отдельных элементов или отливки.

Минимальный радиус гиба стальных труб 3d, а крутозагнутые отводы получают путем штамповки или протяжки на специальной оснастке. Тройники и отводы для трубопроводов высокого давления иногда делают коваными. Компенсаторы температурных удлинений. Для компенсации температурных удлинений трубопроводов применяют компенсаторы, гнутые из труб, а также линзовые и сальниковые. Гнутые компенсаторы устанавливают на стальных линиях и других трубопроводах из пластичных материалов. Эти компенсаторы могут быть П-образными и лирообразными, из гладких и складчатых труб.

3.3.2 Трубопроводная арматура

Арматурой называют устройства, предназначенные для управления потоками жидкостей и газов, движущихся по трубопроводам. В зависимости от назначения различают: арматуру запорную, предназначенную для полного перекрытия потока, и регулирующую, предназначенную для регулирования расхода или давления передаваемой среды; клапаны предохранительные и перепускные, служащие для выпуска избытка среды при повышении давления, и обратные, назначение которых – не допускать движения среды в обратном направлении; специальную арматуру – указатели уровня, конденсатоотводчики, пробно-спускные краны и др. Арматуру устанавливают на трубопроводах, непосредственно на аппаратах, в некоторых случаях оно является неотъемлемой составной частью аппарата. Запорная арматура. Она наиболее широко применяется. В зависимости от принципа действия и формы запорного устройства различают вентили, краны и задвижки. В вентилях рабочим элементом является клапан, совершающий возвратно-поступательное движение. В кранах перекрытие потока осуществляется при повороте пробки с отверстием. В задвижке запирание происходит при выдвижении диска поперек потока. (рис.3.4).

Вентили. Это наиболее распространенная арматура. Ее применяют для самых различных сред в широком диапазоне давлений и температур. В зависимости от направления движения среды различают вентили прямые (проходные), угловые и косые (прямоточные). На рисунке 3.5 показан наиболее распространенный прямой вентиль. Он состоит из литого корпуса 7 и крышки 4, через которую проходит шпиндель 3, уплотненный в крышке с помощью сальника 1. Осевое перемещение шпинделя осуществляется за счет его вращения в ходовой гайке 2. Уплотнение вентиля осуществляется с помощью клапана 5 и седла 6. Многочисленные типы вентилей весьма разнообразны по конструкции, однако все они имеют те же основные детали, что и вентиль; изображенный на рис.3.5. Угловые вентили (рис.3.6) имеют меньшее гидравлическое сопротивление, но они могут быть установлены только на поворотных участках трубопровода.

Наиболее ответственная часть вентиля – узел уплотнения. Уплотнительные поверхности (рис.3.7) изготовляют в зависимости от условий работы из стали, цветных металлов, пластмасс, кожи или резины. В уплотнении участвуют две детали – клапан и седло клапана. По форме уплотнительных поверхностей различают плоское, конусное кольцевое (с касанием по площади), конусное линейное (с касанием по кольцевой линии) и ножевое уплотнения. Уплотнение с плоскими прокладками из кожи, резины и мягкого пластика применяют для воды, воздуха и других нейтральных сред при давлении 1,0 МПа и сравнительно невысоких температурах. Уплотнения из пластмассовых или гуммированных деталей применяют при работе с коррозийными средствами. Для пара используют уплотнения с кольцами из стали и медных сплавов.

Конусные уплотнения применяют обычно для арматуры высоких давлений, ножевые – для вязких жидкостей и сред со взвешенными частицами. Уплотнительные поверхности тщательно обрабатывают и притирают. Краны. Рабочим элементом крана является притертая пробка со сквозным отверстием. Наиболее широко применяют пробки конической формы. По способу прижима пробки к гнезду различают сальниковые и натяжные краны. В сальниковых (рис.3.8) имеется крышка, затягивающая сальниковую набивку и одновременно прижимающая пробку к гнезду. Сальник обеспечивает уплотнение в месте выхода оси пробки. В натяжных кранах уплотнение обеспечивается затяжкой гайки на конце пробки. Натяжные краны не обеспечивают хорошей герметичности, поэтому их применяют только при низких давлениях на линиях малого диаметра.

Задвижки. Их используют для трубопроводов диаметром от 50 до 2000 мм. Перекрытие в задвижках осуществляется за счет диска, перегораживающего поток. Задвижки имеют малое гидравлическое сопротивление, поэтому их применяют в основном на магистральных линиях воды, газа, сжатого воздуха и нефтепродуктов. На продуктовых трубопроводах химической промышленности их применяют сравнительно редко. Задвижки разделяют на параллельные и клиновые (рис.3.9). В параллельных задвижках уплотнительные кольца расположены параллельно, а диск состоит из двух тарелок, между которыми помещается клин. При опускании диска клин распирает тарелки и прижимает их к уплотняющим кольцам. Задвижки изготовляют из чугуна, стали и цветных металлов. Если они имеют большой диаметр и работают при невысоких давлениях, то их делают сварными. Поперечное сечение корпуса задвижки может иметь вид прямоугольника, овала и круга. Регулирующая арматура. С ее помощью поддерживаются в заданных пределах параметры технологического процесса. Обычно такая арматура является частью систем автоматического регулирования, но иногда она работает как самостоятельное устройство.

Регулирование может быть ручным и автоматическим. Для ручного регулирования применяют дроссельные вентили, для автоматического – клапаны, связанные с различными элементами автоматического управления. На рисунке 3.10 показан духседельный регулирующий клапан с мембранным исполнительным механизмом. Регулирующие клапаны могут быть нормально открытыми (НО) и нормально закрытыми (НЗ). Регуляторы уровня предназначены для поддержания постоянного уровня в резервуаре. Они обычно состоят из поплавкового механизма, связанного с клапаном. К регулирующей арматуре относятся также редукционные клапаны, служащие для снижения давления среды и поддержания его на постоянном уровне. Предохранительная арматура. К ней относятся предохранительные клапаны, предохранительные мембраны, обратные клапаны. На рисунке 3.11 показан пружинный предохранительный клапан. Усилие пружины действует на шток, связанный с тарелкой клапана. Натяжение пружины регулируется с помощью гайки. Клапан имеет рукоятку для принудительного открывания, которое проводят периодически для проверки его работы. Нагруженный рабочим давлением, он должен открываться под действием незначительного усилия. В грузовом клапане (рис.3.12) усилие на тарелку передается с помощью груза, закрепленного на конце рычага. Всю рычажно-грузовую систему помещают в закрытый кожух, исключающий возможность изменения регулировки. Разрывные предохранительные мембраны применяют в том случае, когда установка предохранительных клапанов по каким-либо причинам невозможна – из-за образования отложений на клапане или из-за выделения больших объемов газа при взрыве. Предохранительное мембранное устройство представляет собой комплект фланцев, между которыми зажата сама мембрана – тонкий лист из какого-либо металла или пластмассы.

Обратные клапаны служат для пропуска среды в одном направлении. В зависимости от принципа действия различают клапаны, закрывающиеся за счет веса тарелки, и с пружинным прижимом. Клапан, закрывающийся за счет веса тарелки, может быть установлен только на горизонтальных участках трубопровода. Наряду с перечисленными основными типами трубопроводной арматуры необходимо отметить некоторые виды специальной: указатели уровня, пробно-спускные краны, конденсатоотводчики, редукционные клапаны, смотровые фонари и др.

Подготовительные операции слесарной обработки Тема 4 Разметка заготовок Студент должен:

знать: - инструменты, приспособления и материалы, применяемые при разметке; - правила организации рабочего места, безопасности труда при разметочных работах; - назначения и способы выполнения плоскостной и пространственной разметки; - виды брака при разметке; - правила подготовки заготовки к разметке и выбор разметочных баз.

уметь: - подготавливать детали под разметку; - производить разметку контуров по размерам и шаблону; - производить заточку и заправку кернеров, чертилок и ножек циркуля; - соблюдать правила безопасности труда; - проверять годность заготовок; - размечать заготовки, не требующие перекантовки и с перекантовкой.

Оснащение рабочего места и участка: тиски слесарные, плита разметочная; заточной (точильный) станок; линейки измерительные металлические, чертилки; циркули разметочные; рейсмасы; центроискатели; кернеры; молотки слесарные массой 200 г; шаблоны для проверки углов заточки кернера; бруски абразивные; щетки металлические, деревянные бруски (обрезки); пластины стальные учебно-тренировочные; заготовки деталей для выпуска товарной продукции (гаечных ключей, угольников, циркулей, плоскогубцев); несколько флаконов медного купороса, быстро сохнущих лаков и красок; кисточки, щетка-сметка, ветошь; ящики и призмы разметочные, набор учебно-тренировочных стальных и чугунных объемных фигур; заготовки, требующие пространственной разметки.

Разметкой называется операция нанесения на обрабатываемую заготовку или на поверхность материала, предназначенного для получения заготовки (лист, пруток, полоса и т.п.) разметочных линий (рисок). Основное назначение разметки заключается в указании границ, до которых надо обрабатывать заготовку. Разметку применяют в единичном, опытном, мелкосерийном производстве, она также необходима в инструментальном производстве при изготовлении различных шаблонов, штампов, приспособлений. При изготовлении деталей большими сериями и в массовом производстве, когда применяют специальные приспособления, кондуктора, специальные и комбинированные инструменты, например набор фасонных фрез. При использовании станков с ЧПУ надобность в разметке отпадает.

4.1 Разметка плоскостная

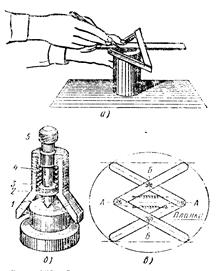

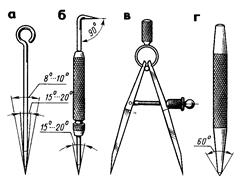

Плоскостная разметка применяется для геометрических построений и очертания границ контура детали, нанесение межосевых расстояний отверстий на плоских поверхностях листового материала или заготовок. В этих случаях ограничиваются нанесением рисок только на одной плоскости. Погрешность размеров при плоскостной разметке, как бы аккуратно не наносились разметочные риски и как бы тонки они не были, колеблется от 0,2 до 0,5 мм. Инструмент и приспособления, применяемые при разметке, делятся на основные следующие группы: 1. Инструмент для нанесения и накернивания рисок – чертилки круглые (рис.4.1,а); с отогнутым концом (рис.4.1,б); рейсмасы, пружинные циркули (рис.4.1,в); разметочные штангенциркули, штангенрейсмасы, кернеры (рис. 4.1,г);

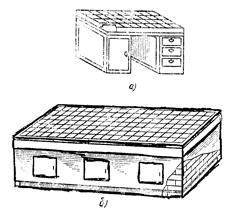

2. Инструмент для нахождения центров деталей – кернерцентроискатель, угольник-центроискатель транспортир–центроискатель, специальные приспособления для разметки деталей с большими отверстиями (рис. 4.2). 3. Приспособления для установки, выверки и закрепления разметочных заготовок – подкладки, домкраты, специальные поворотные приспособления, вертикальные стойки для измерительных линий, дополнительные плоскости к разметочной плите, делительные приспособления и центровые бабки. Разметочные плиты (рис.4.3), на которых выполняют разметочные работы, отливают из серого чугуна. Они имеют коробчатую форму и снабжены внутри ребрами жесткости. Верхнюю поверхность и боковые стороны точно обрабатывают и затем шабрят. Поверхность плиты всегда должна быть сухой и чистой. Упражнения по плоскостной разметке должны содержать следующие приемы: подготовку поверхности к разметке, нанесение рисок чертилкой с помощью металлической измерительной линейки, угольника транспортира, кернение, пользование разметочным циркулем, штангенциркулем, пользование центроискателями, пользование рейсмасом, заточку и заправку разметочного инструмента (кернера, чертилки).

4.2 Подготовка заготовки к разметке

Перед разметкой очистить заготовку от грязи, окалины, следов коррозии стальной щеткой, наждачной бумагой и т.п. Измерить размеры заготовки и сравнить их с размерами детали по чертежу. Изучая чертеж размечаемой детали, наметить последовательность разметки (установку заготовки на плите, ее выверку в горизонтальной и вертикальной плоскости). Определить поверхности (базы) заготовки, от которых следует откладывать размеры при разметке (основание детали, отверстие, ось симметрии и т.п.). Подготовить поверхности заготовки к окрашиванию. Заготовки из листового, полосового и круглого материала обязательно должны быть отрихтованы на специальной плите ударами молотка или под прессом. Окрашивание поверхностей производят различными составами. Поверхности чисто обработанных заготовок (напильником, наждачной бумагой или иным способом) окрашивают раствором медного купороса, полученным путем растворения 2-3 чайных ложек купороса в стакане воды. После высыхания раствора на поверхности заготовки остается тонкий слой меди, на которой хорошо наносятся разметочные линии. Для окрашивания можно применять быстросохнущие лаки и краски. Окрашивание мелких заготовок производят, держа их в левой руке в наклонном положении, а кистью наносят тонкий и равномерный слой краски или раствора (рис.4.4 а). При разметке черных необработанных заготовок, полученных путем отливки, ковки или штамповки, после очистки от окалины или формовочной земли их покрывают мелом, разведенным в воде до густоты молока. Для большей прочности и быстрого высыхания в раствор добавляют жидкий столярный клей и сиккатив. Окраску следует вести на специальных стеллажах или на полу у разметочной плиты. Для экономии краски и времени у больших заготовок достаточно окрашивать лишь те места, на которые наносят разметочные риски. Если заготовки имеют отверстия, проемы, зевы и т.п., то в них забивают деревянные пробки с пластинками из белой жести, на которых ведут разметку. Приемы плоскостной разметки (рис. 4.4 б,в,г,д,е,ж). Разметочные линии наносят в следующем порядке: сначала проводят все горизонтальные риски; затем все вертикальные; после этого наклонные; последними наносят дуги, окружности, закругления и сопряжения. Если базой являются центровые риски, то разметку начинают с них, а затем, пользуясь ими, наносят все остальные риски. Вычерчивание дуг в последнюю очередь дает возможность проверить точность расположения прямых линий: если линии нанесены точно, дуга замыкает их и сопряжение получится плавным. Разметку можно считать законченной, если изображение на плоскости заготовки полностью соответствует чертежу. Прямые линии наносят чертилкой, которая должна быть наклонена в сторону от линейки и по направлению перемещения чертилкой. Линейку или угольник плотно прижимают к заготовке левой рукой, а чертилкой, как карандашом, не прерывая движения, проводят риски необходимой длины. Риски проводят только один раз, иначе может получится раздвоенная риска. Если риска нанесена плохо, её закрашивают и проводят вновь. Разметку параллельных, перпендикулярных и наклонных рисок, деление углов и окружности на равные части, построение овалов и сопряжений выполняют по методам, применяемым в курсе инженерной графики. При изготовлении партии одинаковых деталей применяют разметку по шаблонам. В этом случае из листовой стали изготовляют шаблон, конфигурация и размеры которого точно соответствуют детали. Затем шаблон накладывают на подготовленную для разметки поверхность заготовки и чертилкой обводят его контур. Отыскание центров окружностей осуществляют с помощью центроискателей и центронаметчиков.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 9778; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.42.140 (0.016 с.) |