Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема механизации и автоматизации станкаСодержание книги Поиск на нашем сайте

Для оценки ступеней усовершенствования станка рассмотрим основные этапы обработки любой детали: составление задания (программы), включающего технические требования на деталь; управление процессом (включение скоростей и их изменение, согласование различных движений); осуществление процесса обработки (сообщение необходимых усилий и скоростей заготовке и режущему инструменту с требуемой точностью взаимного перемещения); контроль процесса (оценка соответствия технологического процесса и задания с целью определения годности детали или внесения необходимых поправок в техпроцесс). Приведенные этапы обработки и взаимодействие между ними можно представить блок-схемой (рис. 104). Любой техпроцесс, даже если он выполняется вручную, соответствует приведенной блок-схеме. В этом случае управляет процессом мозг человека, осуществляют процесс его руки и контролируют глаза. Использование инструмента, приспособления облегчает труд человека, но не меняет его функций.

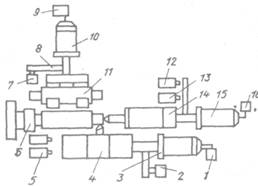

Рис. 104. Блок-схема технологического процесса Ранее рассматривались ступени последовательной механизации и автоматизации производства: 1 — создание механизмов, которые облегчают труд рабочего; 2 — превращение механизмов в машину, которая сама выполняет техпроцесс над деталью (токарные, фрезерные, расточные и другие станки). Передача управления самой машине привела к созданию станков-автоматов, где только контроль принадлежит человеку. Последняя ступень автоматизации — комплексная автоматизация. Но представляет определенный интерес механизация и автоматизация самого станка, тем более что парк универсального составляет около 30% от всего металлорежущего оборудования. Около 20% всего времени на этих станках затрачивают на резание, остальное время — на вспомогательные приемы. Явная возможность увеличения производительности труда — сокращение вспомогательного времени за счет разработки и внедрения быстродействующих устройств. Рассмотрим схему модернизации типового токарного станка для автоматизации всего технологического цикла операций и превращения его в автомат (рис. 105). На токарном станке такие операции, как установка и съем детали, подвод и отвод суппорта и задней бабки станка, зажим заготовки в патрон и др., человек выполняет вручную. Модернизация заключалась в механизации этих операций, установке загрузочного магазинного устройства. Модернизация проходила в четыре этапа. На первом этапе модернизировали суппорт 5 станка. На станке установили бак 2, который снабжает маслом гидропривод пневмогидравлического цилиндра 1 отвода суппорта 5. Рабочую подачу суппорта с резцедержателем 13 осуществляет пневмоцилиндр включения рабочей подачи 3, а поперечную подачу регулирует дроссель регулировки 4. Выключает рабочую подачу суппорта механизм выключения 6 через упор. Ходовой вал суппорта выключает муфта 7. Второй этап включал механизацию загрузки станка. Загрузочное устройство 12 было установлено на станке и включено в систему управления. Третий этап заключался в механизации крепления заготовки в патроне станка. С этой целью на станке был установлен пневмоцилиндр 8 патрона и пневматический патрон 11. На четвертом этапе механизировали заднюю бабку 14. Перемещение пиноли задней бабки после модернизации осуществляет пневмоцилиндр перемещения 15. Общее управление работой станка происходит через пульт управления 9, установленный на корпусе 10.

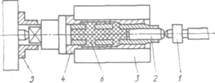

Рис. 105. Модернизация токарного станка Автоматизированный токарный станок (рис. 106) действует следующим образом. Для подачи заготовки включают электромагнитный клапан 9. Толкатель 8 работает от пневмодвигателя 10 при включенном электромагнитном клапане и подает заготовки 11 из магазинного загрузочного устройства на линию центров станка, где их зажимает шпиндель 6. В конце хода толкатель нажимает на конечный выключатель 7, через который подает команду на клапан 16 и пневмодвигатель 15. Пневмодвигатель 15 перемещает центр бабки 14 и устанавливает заготовку 11 в поводковый патрон 6 стакана. В конце хода срабатывают два конечных переключателя 12 и 13. Выключатель 12 дает команду на выключение клапана 9, что приводит к обратному ходу толкателя 8 магазина. Переключатель 12 включает клапан 1, подающий сжатый воздух в камеру пневмодвигателя 3. Пневмодвигатель 3 перемещает суппорт с резцом 4. В конце хода суппорт нажимает на два конечных выключателя 5, которые дают команду на выключение клапанов 1 и 16, чем вызывается обратный ход центра задней бабки и суппорта. При отводе центра обработанная деталь падает в приемный лоток. В конце обратного хода суппорт нажимает на конечный выключатель 2 и включает клапан 9.

Рис. 106. Схема автоматизированного токарного станка В настоящее время выпускают станки-автоматы в комплексе с числовым программным управлением, которое играет основную роль в автоматизированном технологическом процессе. Рабочий цикл автомата определен программой. В серийном производстве для сокращения времени на закрепление заготовки на станке применяют автоматизированные зажимные устройства. Рассмотрим гидропластный зажимной механизм (рис. 107). Заготовку 3 устанавливают на оправку 4. Оправка одной стороной крепится в патрон 5, а с другой стороны имеет плунжер с центровочным отверстием. В задней бабке есть вращающийся центр 1. Зажим заготовки 3 на оправке 4 происходит при нажатии центра 1 на плунжер 2. При этом деформируется вкладыш 6 и происходит крепление заготовки.

Рис. 107. Автоматизированное гидропластное устройство Автоматизация фрезерных станков в основном сведена к механизации загрузки и съема, уборки стружки и к автоматическому управлению движением стола в продольном направлении. Автоматический цикл движения стола обеспечивает быстрый подвод заготовки к фрезе, рабочую подачу и обратный ход. При этом используют пневмогидравлические, механические и электромеханические устройства. В качестве примера рассмотрим применение электромеханического устройства для продольного перемещения станка, состоящего (рис. 108, а) из стола 6, ходового винта 10 с гайкой 8, с пружинами 7 и 9, упоров 1 и 5, контактного винта 3 и переключателей 2 и 4. Электромеханическое устройство работает в следующей последовательности. Стол 6 связан с гайкой 8 ходового винта 10 посредством пружин 7 и 9. Натяжение пружин отрегулировано по наибольшему усилию подачи. Стол при перемещении доходит до жестких упоров 1 или 5 и останавливается, а винт 10 продолжает вращаться. Гайка 8, навертываясь на него, сжимает пружину 7 или 5, а контактный винт 3, коснувшись одного из переключателей 4 или 2, выключает станок или изменяет вращение двигателя.

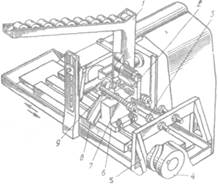

Рис. 108. Зажимное устройство перемещения продольного стола: а — механическое; б — электромеханическое Когда необходимо автоматизировать обработку при небольшой величине продольного хода стола, используют другое устройство механического действия (рис. 108, б). Продольное перемещение осуществляет копирный барабан 5 с замкнутым винтовым пазом. В паз барабана входит ролик 4, ось которого вращается на роликовых подушках, запрессованных в корпусе кронштейна 3. Сам кронштейн прикреплен к столу 2 станка. Вращается барабан 5 от червячной пары 1 коробки передач. Профиль барабана изготовляют таким образом, чтобы обеспечить необходимый цикл: быстрый подвод, рабочую подачу и быстрый отвод в исходное положение. Автоматизированный станок для прорезки шлиц на кольцах (рис. 109) работает следующим образом. Заготовки из магазина 1 под действием собственного веса опускаются вниз на позицию 2. Отсекатель выдает одну деталь для закрепления в приспособлении. Приспособление состоит из стойки 6, стержня 9 и пружины 7, которая и обеспечивает зажим детали. Ход стола управляется с помощью кулачкового привода 4. Обработанная деталь освобождается с помощью упора 3, закрепленного на кронштейне 5. Магазин с отсекателем укреплен на хоботе станка. Обработанные детали после освобождения падают в лоток 8.

Рис. 109. Автоматизация цикла обработки при прорезке шлиц на кольцах В сверлильных станках автоматизируют вспомогательные операции, подачу инструмента и весь цикл обработки заготовки. Рассмотрим пример автоматизации всего цикла обработки на примере сверления отверстий в валике (рис. 110).

Рис. 110. Автоматизация вспомогательных операций на сверлильном станке Толкатель 4 с элементами привода 1, 2 имагазин 11 закреплены на столе. Заготовки-валики 5 из магазина поступают в верхнюю полость толкателя 4. Толкатель продвигает по столу сжатый воздух, подаваемый в полость 3, а валик прижимает упор 6. Сверло 10 подается с помощью кулачка 9, которым управляет золотник 8. После сверления отверстия в валике сверло поднимается, подача сжатого воздуха в полость 3 толкателя 4 прекращается и толкатель возвращается в исходное положение для принятия следующего валика из магазина. Готовый валик удаляется через полость в тару. Стружка удаляется сжатым воздухом через шланг 7. Схема автоматического зенкования с применением поворотного устройства (рис. 111) работает следующим образом. Электродвигатель 1. устройства сообщает через червячный редуктор, храповой механизм и механизм фиксации периодический поворот диску 4. В гнездо диска из магазина или бункера подают заготовки. На одном валу с червячным колесом установлен торцовый кулачок 2, сообщающий возвратно-поступательное движение шпинделю 3 станка. Диск с деталями в момент подъема инструмента поворачивается, во время его опускания происходит фиксация положения. Загрузочные диски делают сменными.

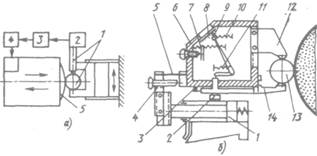

Рис. 111. Устройство для зенкования фасок Для шлифовальных станков автоматизация в основном сведена к разработке и применению устройств контроля изделий в процессе обработки. Рассмотрим принципиальную схему активного контроля деталей при наружном шлифовании (рис. 112, а). При контроле детали 1 сигнал от преобразователя 2 идет на усилитель 3, который управляет исполнительным механизмом 4. Исполнительный механизм отводит и подводит шлифовальный круг 5.

Рис. 112. Активный контроль при шлифовании: а — принципиальная схема контроля детали; б — схема управляющей скобы Принцип работы управляющей скобы (рис. 112, б) следующий. Корпус 6 головки с помощью плоской пружины 5 подвешен к разрезной планке 4, что обеспечивает надежный контакт верхнего измерительного наконечника 12 с деталью 13. Нижний измерительный наконечник 14 при уменьшении размера перемещается под действием пружины 3 вверх. Это перемещение вызывает движение стрелки 9 по шкале 8 вниз, так как стрелка прижата пружиной 11 квинту 2. На стрелке закреплен электрический контакт 10, при соприкосновении которого с неподвижным контактом 7 подача отключается. Установ скобы в рабочее положение и отвод выполняет гидравлическая головка 1. Схема автоматизированного круглошлифовального станка с активным контролем и автоподналадчиком А (рис. 113) включает в себя: пневмопатрон 1, люнет с пневмоцилиндром 2, пневматическую заднюю бабку 8, устройство для установки и снятия с детали измерительного прибора с электроконтактным преобразователем, командоаппарат 9 с приводом 10, блок гидрокранов Б и систему автоподналадки 7. Механизм быстрого подвода шлифовального круга состоит из гидроцилиндра 3 и штока 6. Переключение на рабочую подачу происходит в конце быстрого хода, когда головка штока 6 давит на клин 5 и поршень 4 гидроцилиндра перемещается вверх. В конце шлифования срабатывает электроконтактный преобразователь прибора активного контроля, отводится шлифовальный круг и прибор активного контроля, освобождается обработанная деталь и цикл повторяется снова.

Рис. 113. Схема автоматизированного круглошлифовального станка

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 944; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.205.110 (0.008 с.) |