Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Специализированные станки-полуавтоматы и автоматыСодержание книги Поиск на нашем сайте

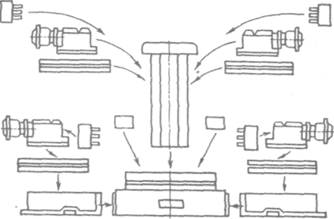

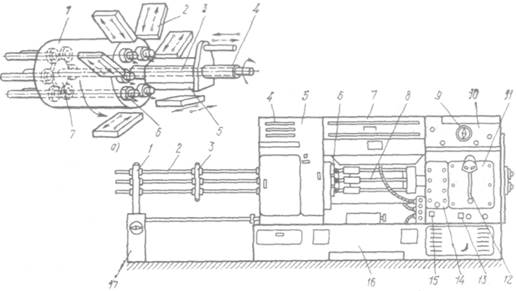

Для массового и серийного производства однотипных деталей сложной формы целесообразно применять специализированные полуавтоматы и автоматы, обладающие высокой производительностью. Например, токарные автоматы и полуавтоматы используют при массовом производстве деталей сложной формы из прутка и штучных заготовок. Обработку деталей на этих станках производят несколькими инструментами, которые устанавливают в сверлильных, резьбонарезных и других приспособлениях. Основной недостаток этих автоматов — длительная наладка оборудования при переходе на новый тип детали, при этом требуется переделка основных узлов. Классический пример специального станочного оборудования — агрегатный станок-полуавтомат и автомат, в которых применение многоинструментальной и многопозиционной обработки позволяет повысить производительность в десятки раз по сравнению с универсальным оборудованием, в том числе и с ЧПУ. Чтобы сократить затраты, специальные автоматы не проектируют каждый раз заново, а компонуют из готовых функциональных элементов широкого назначения. В многопозиционных агрегатных станках-полуавтоматах нормализованы силовые головки и силовые столы, направляющие, поворотные столы со станинами и приводом периодического поворота, боковые станины и вертикальные стойки, блоки аппаратуры управления и приводы. Проектируют лишь шпиндельные коробки, приспособления для закрепления деталей. Остальные части подбирают по каталогам, подобно тому как подбирают подшипники, двигатели, крепеж и т. д. Схема компоновки многошпиндельных станков-полуавтоматов приведена на рис. 114. Рассмотрим подробнее схему работы шестишпиндельного автомата последовательного действия (рис. 115, а). В автомате шесть шпинделей 6, расположенных через равные расстояния по дуге окружности в одном шпиндельном блоке 1. Вокруг блока расположено шесть поперечных суппортов 2, а на центральной гильзе 4 перемещается общий для всех шпинделей продольный суппорт 5. Он выполнен в виде шестигранника, на каждой грани которого устанавливают державки с инструментом. Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт — от одного общего кулачка. В случае необходимости на продольном суппорте могут быть установлены скользящие державки с режущим инструментом, получающие подачу от индивидуальных кулачков, а рядом — инструментальные шпиндели с независимым приводом вращения. Шпиндели автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7 и поэтому имеют одинаковое число оборотов.

Рис. 114. Схема компоновки многопозиционных станков-полуавтоматов из нормализованных элементов

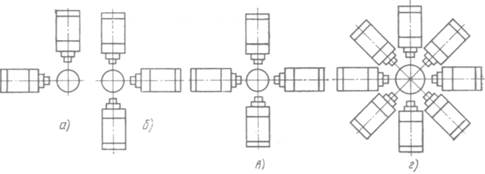

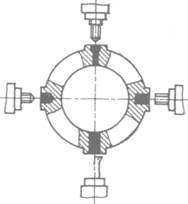

Рис. 115. Схема шестишпиндельного автомата мод. 1А225-6: а — схема обработки заготовки; б — компоновка автомата Многошпиндельные прутковые автоматы мод. 1А225-6 и МР-32 предназначены для сверления, зенкерования, нарезания резьбы, накатывания и отрезки деталей из пруткового материала круглого и многогранного сечения. Высокая жесткость конструкции автомата позволяет обрабатывать на них заготовки на повышенных режимах резания инструментом с твердосплавными пластинками. Автомат (рис. 115, б) состоит из станины 16, на которой закреплены все агрегаты. Внутри станины установлены электродвигатели главного привода, насос системы охлаждения и шнековый транспортер для удаления стружки, коробка передач 11, корпус 5 шпиндельного блока, поперечный 6 и продольный 8 суппорты, привод продольного суппорта и приспособления, рукоятка включения автоматического цикла 12. В орган управления входят пульт управления 14, квадрат 15 для выключения и включения транспортера, квадрат 13 для переключения скоростей, циклоуказатель 9 на корпусе 10. Заготовки вставляют в направляющие трубы 2, которые крепят в установленном на стойке 17 заднем диске 1 и среднем диске 3. Обработку заготовки в автомате ведут автоматически в шести шпинделях, помещенных в одном, периодически поворачивающемся шпиндельном блоке, расположенном в корпусе 5 с ребрами 4. Режущие инструменты устанавливают в нескольких поперечных суппортах 6, расположенных по окружности шпиндельного блока и на общем для всех рабочих шпинделей продольном суппорте 8. Автоматом управляет распределительный вал, расположенный в траверсе 7. Кнопочное управление расположено на пульте управления 14. Автоматический цикл работы станка включается рукояткой 12, а скорость вращения шпинделей изменяется квадратом 13. Уборку стружки производит шнековый транспортер, который включается квадратом 15. В автомате есть механизм автоматической остановки движения прутка, счетчик обработанных деталей, шнековый транспортер для удаления стружки, что обеспечивает безаварийную работу и облегчает обслуживание автомата. Он снабжен также наладочным приводом распределительного вала быстрой наладки. Большое применение нашли агрегатные станки из нормализованных узлов. В агрегатных станках применяют различные схемы обработки деталей. На рис. 116 показаны схемы расположения агрегатных головок для случая, когда деталь неподвижна, а ее обработка происходит за одну-две установки комбинированным режущим инструментом. Применяют двустороннее угловое (а)расположение силовых головок, трехстороннее (б),четырехстороннее (в) и круговое (г). При трех первых вариантах заготовка может подаваться в той же плоскости силовых головок, а при круговом расположении заготовка может подаваться сверху кран-балкой или из наклонного магазина.

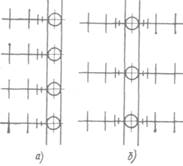

Рис. 116. Схема расположения агрегатных силовых головок: а — угловое; б — трехстороннее; в — четырехстороннее; г — круговое Если при обработке заготовка занимает ряд последовательных положений, то применяют рядное (рис. 117) расположение силовых головок. Бывают агрегатные станки с односторонним (а) и двусторонним (б) расположением силовых головок, укомплектованными транспортной системой с поворотными столами. Схема обработки детали типа корпусной показана на рис. 118. Деталь неподвижна и обрабатывается за один установ.

Рис. 117. Расположение агрегатных головок: а — одностороннее; б — двустороннее

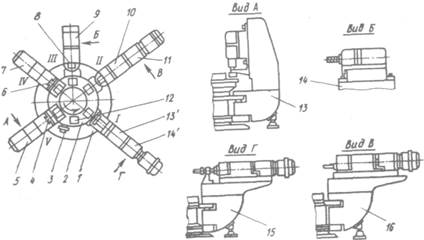

Рис. 118. Обработка деталей типа корпусных Рассмотрим применение этой схемы на примере типовой компоновки специализированного агрегатного станка для обработки кронштейнов (рис. 119). Все узлы и элементы агрегата можно разделить на: группу опорных элементов — станина 1; кронштейны горизонтальные 13, 14, 15, 16 и вертикальные 5, 7; стол делительный поворотный 2, группу элементов передач — силовые головки 4, 6, 8 типа ГС-5; силовые головки 10, 13' типа ГС-7; редукторы 11, 14', 9 и редуктор привода стола; группу элементов управления — упоры и пульт 3. Обычно в компоновку агрегата входит загрузочное и разгрузочное устройства, транспортер для стружки и система охлаждения.

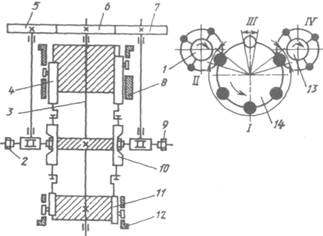

Рис. 119. Типовая схема компоновки агрегатного станка для обработки кронштейна Обрабатываемую деталь-кронштейн устанавливают на загрузочную позицию 12 делительного поворотного стола 2 и крепят в приспособлении. Цикл работы станка автоматический. Делительный стол поворачивается и заготовка устанавливается на рабочую позицию I. На этой позиции происходит сверление отверстий на одной плоскости, далее деталь переходит в рабочую позицию II, где происходит зенкование просверленных отверстий. При поступлении детали на позицию III сверлится вторая группа отверстий, а на позиции IV происходит сверление отверстий на плоскости, перпендикулярной первой. На V позиции происходит зенкование просверленных на позиции IV отверстий. Как правило, производительность агрегатных станков высокая, а их исполнение позволяет обрабатывать детали сложной формы типа корпусных. На агрегатных станках устанавливают силовые многошпиндельные головки. Станок по компоновке, схожий со станком на рис. 119, — агрегатный пятисторонний 20-шпиндельный горизонтально сверлильный станок. Этот агрегат выполняет операции сверления, зенкования, подреза торцов и развертывания отверстий в тягах трапеций и наконечниках рулевой трапеции. В компоновку стола входит семипозиционный поворотный делительный стол, на котором установлены семь приспособлений для зажима четырех деталей. Пять силовых горизонтальных головок, установленных на станине, обеспечивают обработку деталей. Разгружают детали механизмом, зажим деталей гидравлический, удаление стружки — транспортером с подъемом на высоту 1000 мм. При обработке детали подается охлаждающая эмульсия, цикл работы станка автоматический. В особую группу устройств выделены роторные автоматы. Эта группа машин совершает непрерывное круговое движение совместно с изделием и выполняет все технологические операции в процессе движения. Основное свойство машин состоит в том, что их производительность не зависит от продолжительности технологических операций. Изделия транспортируют от одной рабочей машины к другой вращающиеся роторы. На рис. 120 приведена схема роторной машины.

Рис. 120. Схема роторного автомата Технологический ротор состоит из транспортного питающего ротора 1, транспортера съемного ротора 13, обрабатывающего (рабочего) ротора 14 с валом 3, ползунов 4, 11, зубчатых передаточных колес 5, 6, 7, блоков 10. Загрузочный транспортный ротор состоит из бункеров, лотков, механизмов ориентации. Загрузочный ротор обеспечивает выдачу предметов обработки на позицию обрабатывающего ротора. Заготовка в зоне 11 из загрузочного транспортера ротора 1 подается в рабочий ротор 14, сидящий на валу 3. В зоне I при вращении рабочего ротора заготовка обрабатывается, а в зоне IV снимается транспортным съемным ротором 13 при помощи несущих органов 2 и 9. Несущие органы 2 и 9 приводятся во вращение зубчатыми колесами 5, 6, 7. В зоне III происходит смена инструментов, которые крепятся на блоках 10. При вращении ротора блоки перемещаются ползунами 4, 11 под действием неподвижных копиров 8 и 12. Схема ротора холодноштамповочной линии (рис. 121) состоит из прессового ротора 1, транспортного ротора 2, электрощупа 3 и ротора контроля 4.

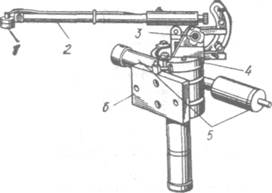

Рис. 121. Схема роторного автомата для холодной штамповки Автооператоры Автооператоры — это механизмы или совокупность механизмов, которые обеспечивают подачу заготовки в рабочую зону станка и съем обработанной детали. Автооператор включает следующие устройства: отсекатель, питатель, механизм захвата, заталкиватель, выталкиватель или съемник, отводящее и блокирующее устройства. Ранее рассматривались некоторые типы этих целевых механизмов. Интерес представляет автооператор, который обеспечивает: перемещение детали от магазина на станок по сложной траектории; поворот детали на 180° для обработки последовательно сначала одной, а затем другой поверхности. Автооператор может быть приставным самостоятельно действующим механизмом (рис. 122). Его крепят к станине винтами, проходящими через отверстия в плите 6. Рычаг 2 с вакуумным (пневматическим) захватом 1 может качаться в вертикальной плоскости относительно оси 3, расположенной на кронштейне 4, который поворачивается на 360°. Пневмопривод 5 передает движение рычагу 2 и кронштейну 4 от распределительного вала, командоаппарата, датчика и реле времени. На рис. 123, а показаны схемы работы автооператора для перемещения плоских, а на рис. 123, б — цилиндрических деталей. В некоторых автооператорах используют также механический (пинцет, несколько пружинящих проволочек) или электромагнитный захват. В пневмозахватах (воздушных) выталкивание происходит под действием собственного веса детали или подачей воздуха под давлением после отключения вакуума, а также механическим путем. Изделия сложной формы, требующие сложной траектории перемещения при удалении, выносят с помощью механических рук.

Рис. 122. Универсальная механическая рука-автооператор

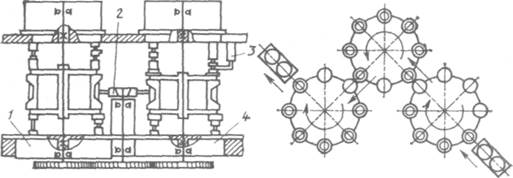

Рис. 123. Схемы действия автооператоров Пример автооператора с кантователем показан на рис. 124. Цикл работы автооператора происходит следующим образом. В исходном положении механическая рука 3 отведена влево и ее захваты расположены соосно шпинделям позиций загрузки I станка. После поворота шпиндельного блока гидроцилиндр 9 осевого перемещения механической руки 3 перемещает ее в сторону шпинделей. Верхний захват 7 зажимает готовую деталь, а нижний — полуфабрикат. Далее механическая рука 3 перемещается вправо и поворачивается от гидроцилиндра 9, останавливаясь в позиции III. После поворота механическая рука перемещается к отводному лотку 4 и кантователю. Обработанную полностью деталь подают в отводной лоток, а полуфабрикат в кантователь 5. Затем механическая рука отходит назад и поворачивается в позицию II. В это время подаватель 2 вместе с заготовкой перемещается в позицию загрузки, а кантователь переворачивает полуфабрикат на 180°. Механическая рука перемещается в сторону кантователя, и ее верхний захват забирает заготовку, а нижний — полуфабрикат. Затем механическая рука опять перемещается назад, поворачивается в позицию I, подает заготовку и полуфабрикат в патроны шпинделей и отходит назад в исходное положение. Подаватель 2 заготовок перемещается вверх к лотку 1. Срабатывает отсекатель 6, пропуская из лотка в подаватель новую заготовку. Далее цикл работы повторяется.

Рис. 124. Автооператор с кантователем к многошпиндельному автомату В последние годы распространение получили многочисленные конструкции автооператоров с большим числом степеней перемещений — манипуляторы.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1592; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.206.229 (0.012 с.) |