Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особливості, послідовність і правила виконання ескізів деталейСодержание книги

Поиск на нашем сайте

В умовах одиничного або тимчасового виробництва, зокрема під час виконання ремонтних робіт, широко застосовують ескізи деталей. Вони відрізняються від робочих креслень лише тим, що їх виконують від руки, без застосування креслярських інструментів, з дотриманням лише пропорційності розмірів деталі, а не їх величини. Решта вимог щодо ескізів повністю збігається з аналогічними вимогами щодо робочих креслень. З навчальною метою ескізи деталей виконують з натури. Послідовність такого виконання становить дві стадії: підготовчу та основну. Підготовча стадія - це ознайомлення з деталлю, її найменуванням, призначенням, будовою, конструктивними та технологічними особливостями матеріалом, з якого вона виготовлена. Після цього визначають головне зображення деталі (вигляд, розріз або їх поєднання), види інших зображень та їхню кількість. Головне зображення, як і в робочому кресленні, має давати якомога повну інформацію про зображувану деталь. Вибираючи його, слід також враховувати робоче положення деталі, технологію її виготовлення, наявність та розміщення технологічних, конструкторських і вимірювальних баз. Від цього залежить кількість зображень (виглядів, розрізів, перерізів, виносних елементів тощо). Найменування деталі має бути коротким, якщо можна, то однослівним. Записують його в називному відмінку однини. Якщо найменування містить два слова і більше, то першим записують іменник.

Технологічні особливості конструкцій деталей машин Конструкція будь якої деталі в машинобудуванні має відповідати трьом вимогам: бути конструктивно обґрунтованою, технічно здійсненою та економічно доцільною. Технологічність деталі це цілий комплекс конструктивних особливостей, що залежать від форми, засобів виробництва, рівня автоматизації тощо, її характеризують такі чинники: 1. Найпростіша форма деталі, що має поверхні обертання та площини, які не вимагають великих витрат на обробку. Слід уникати кривих поверхонь та складних форм, для оброблення яких потрібне спеціальне устаткування. 2. 3. Конструкція деталі має протистояти деформаціям при силових та швидкісних режимах обробки, а також при її експлуатації. 4. Мінімально можливий рівень вимог до точності спряжених розмірів, шорсткості поверхонь тощо.

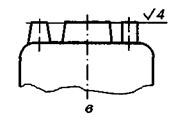

Рис. 5.2 Ці чинники враховують при виконанні таких вимог: 1. Деталі, що виготовляються литвом, повинні мати ливарні ухили (рис.5.2). Один з варіантів регламентації величини цих ухилів показано на рис. 5.3, якщо

Рис. 5.3 2. Щоб уникнути зайвих внутрішніх напружень і ливарних дефектів, треба здійснити плавний перехід від одної поверхні до іншої, так звані галтелі (рис. 5.3): S < 1,255S1, a = 75…105 0, R = r + S1» 0,85, (для сталі), r = 0,5S1, (для чавуну). 3. Фланці мають бути більшої товщини, ніж основні стінки деталі. Між ними треба здійснювати перехід згідно з п.2 (рис. 5.4а).

Рис. 5.4 4. Поверхні, що слід обробити, підіймають над необроблюваними і, якщо можна, то розміщують їх на одному рівні (рис. 5.4 б,в). 5. Для поверхонь, у яких передбачається свердління отворів, виконують спеціальні бобишки, приливки, торцеві площини, перпендикулярні до осі свердла (рис. 5.5). Це підвищує точність та запобігає руйнуванню свердла.

Рис. 5.5 Для деталей, що виготовляються переважно в процесі механічної обробки, слід виконувати таки вимоги: 1. Перехід між циліндричними поверхнями різних діаметрів має супроводжуватися галтелями (рис. 5.6 а, б).

Рис. 5.6 Таблиця 5.1 Радіуси закруглень і фаски вала (R, c) і втулки (R1, c1), які спрягаються за діаметром d, мм

2. Для забезпечення можливості складання та зручності в роботі на кінцях деталей виконують фаски (рис. 5.7). Якщо d < 100 мм, то c = 0.05d; a = 0.1d; a = 300. Якщо d > 100 мм, то c = 0,03d; a = 0.05 d; a = 100. Розмір катета с вибирають за ГОСТом 10498-64. Фрагмент ряду чисел має такий вигляд: 0,25; (0,30); 0,40; (0,50); 0,60; (0,80); 1,0; (1,2); 1,6; (2,0); 2,5; (3,0); 4,0; (5,0) і т.д. (розміри, зазначені в дужках, застосовувати не рекомендується).

Рис. 5.7 3. Для забезпечення нормального шліфування на поверхні передбачаються канавки для виходу шліфувального круга: шліфування по циліндру (рис. 5.8 а, в); шліфування по торцю (рис. 5.8 б, г); шліфування по торцю і циліндру (рис. 5.8 д, е). Якщо d = 10…50 мм, то b = 3 мм; d1 = d – 0,5 мм; d2 = d +0,5 мм; h = 0,25 мм: R = 1 мм; R1 = 0,5 мм. Якщо d = 50…100 мм, то b = 5 мм; d1 = d – 1 мм; d2 = d + 1 мм; h = 0,5 мм; R = 1,5 мм; R1 = 0,5 мм. Це саме стосується й канавок для виходу різьбонарізного інструменту (проточок), параметри яких для метричної різьби вибирають за ГОСТом 10549-80 (рис. 5.9).

Рис. 5.8 4. Для вдосконалення технологічного процесу виготовлення та контролю в деталях типу вал, вісь тощо роблять центрові отвори (рис. 5.10): D» 0,7D0; d = 0,25 D0; l = 0,3D0; L = 0,7D0; a» 1…2мм. На кресленні їх позначають умовним знаком (рис. 5.11 а). Якщо центрові отвори не допустимі, то це показують знаком, наведеним на рис. 5.11 б. Усі ці особливості слід враховувати, виконуючи робочі креслення та ескізи деталей. Таблиця 5.2

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 273; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.2 (0.006 с.) |

Мінімальний обсяг механічних робіт під час обробки поверхонь деталі.

Мінімальний обсяг механічних робіт під час обробки поверхонь деталі. h < 25 мм, то

h < 25 мм, то  , якщо h = 25…500 мм, то

, якщо h = 25…500 мм, то  .

.