Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горячая объемная штамповка. Сущность процесса и способыСодержание книги

Похожие статьи вашей тематики

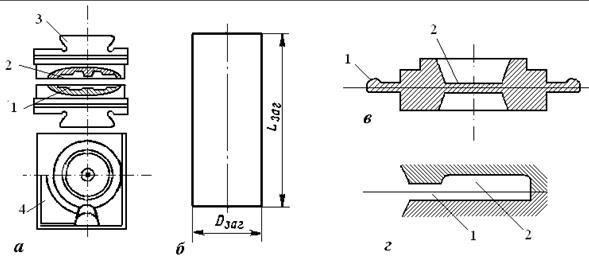

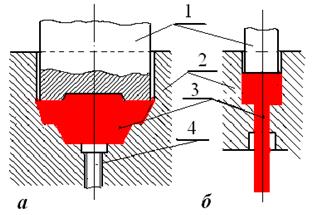

Поиск на нашем сайте Горячей объемной штамповкой называется процесс горячего деформирования, при котором течение металла ограничено полостью ручья штампа. Течение металла происходит в результате силового воздействия машины-орудия через штамп на заготовку. При любом способе горячей объемной штамповки инструментом является штамп. Штамп состоит всегда из двух или более частей. Поверхности, по которым части штампа соприкасаются друг с другом, называются плоскостями разъема. На плоскостях разъема располагаются полости, являющиеся как бы отпечатком будущей поковки, которые называются ручьями. Нагретая до пластического состояния заготовка закладывается в ручей, когда штамп разомкнут. При сближении частей штампа металл заготовки начинает течь, заполняет ручей и принимает форму поковки. Поковки, полученные способом горячей объемной штамповки, имеют форму готовой детали с небольшими припусками на поверхностях, подлежащих механической обработке. Горячая объемная штамповка выгодна в условиях крупносерийного и массового производства и производится в кузнечных цехах. Этот способ широко применяется для получения поковок самой различной формы массой от 0,5 до 350 кг, а на специализированном оборудовании можно получить поковки массой до 1 т. Преимущества горячей объемной штамповки следующие: 1) однородность и точность поковок; 2) высокая производительность; 3) возможность получения поковок сложной конфигурации. Главным недостатком процесса является высокая стоимость штампа. Способом горячей объемной штамповки можно получать поковки из всех металлов и сплавов, обладающих пластичностью в горячем состоянии. Исходным материалом для горячей объемной штамповки сталей служит сортовой прокат круглого и квадратного поперечных сечений. В некоторых случаях применяются трубы. Используют также прессованные прутки из цветных металлов и сплавов. Прокат поступает в кузнечные цехи в виде прутков стандартной длины—3; 5; 7 м. Так как для каждой конкретной поковки необходимы заготовки определенной длины, прутки разрезают на части. Горячая объемная штамповка подразделяется на различные виды в зависимости от типа штампа, типа оборудования, на котором она производится, от расположения заготовки в штампе и других факторов. Основным фактором считается тип штампа, так как конструкция ручьев штампов определяет характер течения металла. В зависимости от типа штампа штамповка подразделяется на штамповку в открытых штампах (рис. 3.30), в закрытых (рис. 3.30, а) и в штампах для выдавливания (рис. 3.20, б). Штамповка в открытых штампах (см. рис. 3.30) идет с образованием на поковке облоя 1 (рис. 3.30, в). 06лоем называется дополнительный объем металла заготовки (рис. 3.30, б), вытесняемый в заключительной фазе процесса штамповки в облойную канавку (рис. 3.30, а, г), состоящую из узкого зазора — мостика и расширения — магазина (рис. 3.30, г). Облойная канавка располагается в плоскости разъема штампа по периметру ручья. Облой составляет в среднем 10… 20 % от массы поковки и является технологическим отходом, который удаляется после штамповки. Образование облоя идет по следующей схеме.

В средней стадии процесса штамповки по закону наименьшего сопротивления металл устремляется в кольцевой зазор, образованный мостиком канавки. Так как высота зазора очень мала (2—5 мм), металл быстро охлаждается и образует замкнутое кольцо, препятствующее вытеканию металла в магазин. При дальнейшем движении верхней части штампа вниз в ручье повышается давление металла и он заполняет все углы, а излишек металла вытесняется в облойную канавку, заполняет мостик и частично магазин. При штамповке в закрытом штампе (см. рис. 3.31, а) облойная канавка отсутствует, и штамповка называется безоблойной. В этом случае необходимо иметь точные и постоянные по размерам заготовки, иначе при недостатке металла не заполнятся углы ручья штампа, а при избытке размер поковки по высоте будет больше нужного.

Так как получение точных заготовок в условиях массового производства сопряжено с определенными трудностями, штамповка в закрытых штампах не нашла широкого применения. Штамповка на штампе для выдавливания (см. рис. 3.31, б) применяется преимущественно для изготовления грибовидных поковок. По схеме процесс похож на прессование, но отличается отсутствием отхода (при прессовании имеется пресс - остаток, при выдавливании он является частью детали) и малым рабочим ходом. От штамповки в закрытом штампе этот процесс отличается тем, что в штампе имеются одно или несколько сквозных отверстий для выдавливания металла, в то время как в закрытом штампе полости для выдавливания глухие (см. рис. 3.31, а). Неточности резки заготовки компенсируются в этом процессе увеличением допуска на длину отростка в нижней ее части. В зависимости от количества ручьев в штампе различают штамповку в одноручьевых (см. рис. 3.31) и многоручьевых штампах (см. ниже рис. 3.37). В одноручьевых штампах штампуют поковки простой формы или заранее подготовленные заготовки на ковочных вальцах и другом оборудовании. В многоручьевых штампах штампуют поковки сложной формы, требующие перераспределения объемов металла заготовки. В зависимости от расположения заготовки в штампе различают штамповку плашмя и штамповку осадкой в торец. При штамповке плашмя ось заготовки располагают параллельно к торцу штампа. Это позволяет штамповщику перемещать заготовку из ручья в ручей придерживая ее клещами за клещевину в момент штамповки. При штамповке осадкой в торец (см. рис. 3.16 на стр. 48) ось заготовки параллельна направлению движения деформирующего инструмента. В зависимости от типа оборудования различают горячую объемную штамповку на молотах; на кривошипных горячештамповочных прессах (КГШП); на горизонтально-ковочных машинах (ГКМ); на фрикционных прессах; на гидравлических прессах и на специальных машинах (ковочных вальцах, горизонтально-гибочных машинах, ротационно-ковочных машинах, электровы садочных машинах и т. п.).

|

||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1541; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.01 с.) |