Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горячая объемная штамповка на горизонтально-ковочных машинахСодержание книги

Похожие статьи вашей тематики

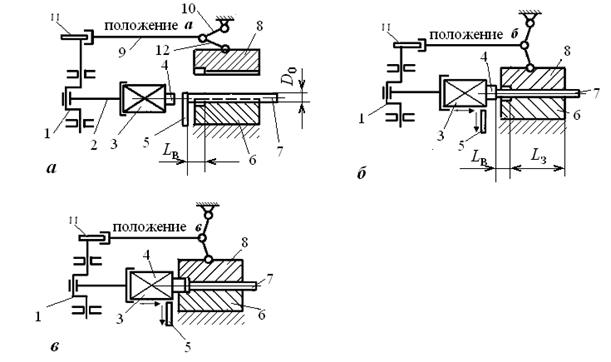

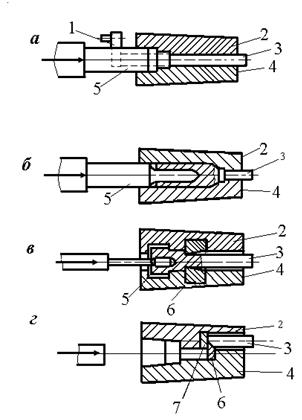

Поиск на нашем сайте Для горячей объемной штамповки широко применяются также горизонтально-ковочные машины. Из схемы (рис. 3.44) видно, что ГКМ представляет собой механический пресс с горизонтальным направлением деформирующего усилия. В кинематической схеме ГКМ кроме основного кривошипно-шатунного механизма 1, 2 имеется рычажной зажимной механизм 9, 10, 12. Последний обеспечивает зажим не деформируемой части заготовки, предотвращая тем самым ее выталкивание из штампа горизонтальным усилием Г КМ. Штамп ГКМ состоит из трех частей: блока пуансонов 4 и двух матриц - неподвижной 6 и подвижной 8. Блок пуансонов крепится в главном ползуне 3, неподвижная матрица 6- в станине, а подвижная матрица 8- в зажимном ползуне. Штамп имеет два разъема: один — между блоком пуансонов и матрицами, второй между матрицами. Причем плоскость разъема между матрицами может быть вертикальной и горизонтальной. Все дальнейшие сведения относятся к ГКМ с вертикальным разъемом матриц, как получившим наибольшее распространение. Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме (см. рис. 3.44). Заготовку- пруток 7 закладывают в зажимную часть ручья неподвижной матрицы 6 и подают вперед до упора 5. Часть прутка длиной L в, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Такое расположение механизмов машины, частей штампа и заготовки предшествует включению машины на рабочий ход и обозначено на схеме, как “положение а ”. Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в “положения б и в ”. В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 13 приводит в движение механизм 9.Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине L з. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (“положение б ”). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (“положение в ”). IIри обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется. ГКМ с вертикальным разъемом матриц изготавливают по ГОСТ 7023—70 двенадцати типоразмеров с усилием от 1 до 31,5 МН. 3.10.1. Операции, выполняемые на ГКМ. По характеру течения металла операции, выполняемые на ГКМ, можно разделить на высадку (рис.3.44, а), прошивку (рис. 3.44, б), пробивку (рис. 3.44, в) и отрезку (рас. 3.44, г). При высадке на конце прутка 3 или на каком-то его участке получают утолщения той или иной формы. При этом необходимо соблюдать правило высадки, согласно которому длина высаживаемой части L в не должна превышать двух с половиной диаметров заготовки D 0 (см. рис. 3.44). В противном случае может произойти продольный изгиб и зажим заготовки. При прошивке на конце прутка получают глухую полость. При пробивке происходит отделение высаженной и прошитой поковки от прутка. В этом случае высаженная часть упирается в ножи б матриц, а пруток остается свободным (рис. 3.45, в). Пуансон 5 с плоским торцом и режущей кромкой внедряется в дно отверстия поковки, пробивает отверстие насквозь и отталкивает пруток от поковки. Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа. Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму: а) стержня неограниченной длины с утолщением или фланцем на конце; б) колец и втулок; в) стаканов. В случае а) для каждой используется отдельная заготовка определенной длины. В случаях б) и в) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б — посредством пробивки, в —посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

Наличие двух разъемов штампа обеспечивает свободное удаление поковок в сводит к минимуму необходимость штамповочных уклонов. Уклоны предусматриваются только в кольцевых углублениях или на кольцевых выступах рабочей части ручьев матриц на поверхностях, перпендикулярных оси главного ползуна; в полостях наборyых пуансонов и на поверхностях прошивных и пробивных пуансонов параллельных оси главного ползуна. В процессе штамповки на ГКМ штамповщик перемещает заготовку в вертикальной плоскости из ручья в ручей. При этом деформирование заготовки за каждый рабочий ход осуществляется только в одном ручье. Если применить соответствующий манипулятор, то можно производить штамповку за каждый рабочий ход во всех или нескольких ручьях одновременно (высадка фланца полуоси на ВАЗе). Нагрев перед штамповкой на ГКМ производится или в специализированных пламенных щелевых печах или в индукторах, причем нагревается только высаживаемая часть заготовки. Объем заготовки зависит от типа поковки. При штамповке поковок типа стержня с утолщением на конце (см. рис. 3..45, а) нагреву и деформированию подвергается только высаживаемая часть заготовки Lв, показанная на рис.3.44, а пунктиром. Объем заготовки составит: V заг = V в + V т, где V в— объем высаживаемой части заготовки с учетом отходов; объем стержня поковки. При штамповке поковок колец, втулок и стаканов объем заготовки на одну поковку составит: V заг= V п+ V уг. (штамповка ведется, как правило, в закрытом штампе). В этом случае объем металла V заг идет на формообразование поковки. Для обеспечения зажима заготовки матрицами штамповку ведут от прутка. Заготовки отрезаются с расчетом на то, что из них будет изготовлено n колец и останется концевой отход объемом V к, необходимый для зажима заготовки при штамповке последней поковки:

Учитывая все сказанное, можно сделать вывод, что штамповка на ГКМ имеет свои преимущества и недостатки. К преимуществам следует отнести: 1) возможность получения поковок с длинным стержнем и утолщением на конце (см. рис. 3.44, а), которые на другом оборудовании изготавливать нерационально; 2) экономия металла при получении поковок типа колец в втулок (см. рис. 3.5, б) за счет отсутствия пленок и штамповочных уклонов; З) более высокая точность поковок, чем на молотах за счет лучшего направления частей инструмента и постоянной величины хода ГКМ. Недостатки: 1) меньшая универсальность по сравнению с молотами и прессами: штамповка поковок только в торец, относительно небольшая масса поковок, преимущественно до 150 кг; 2) необходимость очистки заготовки от окалины или применение безокислительного нагрева; З) высокая стоимость ГКМ. Холодная объемная штамповка Холодная объемная штамповка представляет собой один из способов точной штамповки. Чаще холодная штамповка применяется как завершающая операция при получении деформированных заготовок. 3.11.1. Отделочные операции поковок / из Шестакова, с 35/… После горячей объемной штамповки поковки подвергают завершающим и отделочным операциям: обрезке облоя и пробивке отверстий, термической обработке, очистке от окалины, а иногда правке и калибровке. Обрезку облоя и пробивку выполняют в штампах в холодном или горячем состоянии. Поковки, штампуемые на молотах с массой падающих частей 1,5 т и выше, обрезают только в горячем состоянии. Поэтому при горячей обрезке обрезной пресс находится рядом с основной штамповочной машиной и работает с ней в одном агрегате. Холодную обрезку производят в обрезном отделении, в котором находится несколько обрезных прессов. Штампы для обрезки, правки и калибровки. Холодную обрезку облоя и пробивку перемычек (пленок) с целью образования отверстий производят в обрезных штампах. Штамп для обрезки облоя показана на рис. 3.46. При обрезке облоя режущим инструментом является матрица а при пробивке отверстия — пуансон. Простой обрезной штамп (рис. 3.46) состоит из матрицы 2 и пуансона 3. Матрицу крепят клином 13 к башмаку 1, а пуансон — клином 8 к державке 5 штампа, которую, в свою очередь, клином 6 (или винтом) крепят к ползуну пресса 7. Башмак болтами или болтами с прижимными планками устанавливают на плиту 11, закрепленную на столе 12 пресса. Штамп имеет жесткий съемник 4, обеспечивающий снятие облоя 9 с пуансона после обрезки поковки 10.

Аналогично устроен и штамп для пробивки. Горячую обрезку облоя и пробивку пленок выполняют также в штампе последовательного действия, в котором обрезной и пробивной инструменты устанавливаются рядом, или комбинированном, в котором обрезка облоя совмещается с пробивкой (рис. 3.47).

Для поковок простой формы матрицы делают цельными, а для сложной — составными из двух и более секций. Для правильной работы обрезных штампов между матрицей и пуансоном должен быть зазор δ=0,3… 1,5 мм в зависимости от размера поковки Для многократного восстановления режущей кромки на матрице делают поясок высотой 5 …8 мм На рис. 3.48 показана схема обрезного и пробивного штампов, несколько отличающиеся от приведенных на рис. 3.44и 3.45.

Рис. 3. 48 Схемы обрезного (а) и пробивного (б) штампов /Шест-в, с36/: 1— нижняя плита, 2 — съемник, 3 — заусенец (облой) при обрезке или перемычка (внутренний облой) при пробивке, 4 — пуансон, 5 — поковка, 6 — матрица Обрезной штамп (рис. 3,48, а) состоит из обрезной матрицы 6, пуансона 4, нижней плиты 1, съемника 2. Кроме того, штамп может иметь пуансанодержатель, крепежные и регулировочные болты и другие части. Поковку 5 укладывают на матрицу и движением пуансона проталкивают через нее. При этом срезают заусенец (облой) 3. Здесь режущим инструментом является матрица 6, а проталкивающим—пуансон 4. При обрезке облой может остаться на пуансоне. Для его снятия в этом штампе предназначен жесткий съемник 2. Схема пробивки перемычки для образования отверстия в штампованной поковке показана на рис. 3.48, б. Поскольку толщина перемычки значительно больше толщины облоя, пробивку чаще всего осуществляют в горячем состоянии. Для повышения производительности используют штампы для обрезки облоя, совмещенной с пробивкой перемычки (см. рис. 3.47). После обрезки облоя и пробивки перемычки поковки подвергают термической обработке, в результате которой устраняется неоднородность структуры металла, снижаются остаточные напряжения, улучшается обрабатываемость резанием и обеспечиваются требуемые эксплуатационные свойства деталей. Очистка от окалины сводится к удалению последней с поверхности поковок. Для этой цели существуют несколько способов, нашедших широкое распространение в промышленности. Травлением в подогретых до определенной температуры растворах кислот (серной, реже соляной) очищают от окалины крупногабаритные поковки сложных форм. При этом кислота проходит через трещины в слое окалины и вступает в реакцию с металлом, образуя рыхлую пленку железного купороса между металлом и окалиной. Эта пленка распирает окалину, которая растрескивается и удаляется с поковки. Затем поковки промывают горячей водой, нейтрализуют щелочным раствором и вновь промывают водой при температуре 70…80 °С. Травление—дорогой, но высококачественный способ очистки поковок от окалины. Галтовкой очищают от окалины простые по форме поковки без отверстий небольшой и средней массы. В барабан, вращающийся вокруг своей горизонтальной или наклонной оси, загружают поковки вместе с шариками, чугунными литыми звездочками и сухими опилками. При вращении поковки шарики и звездочки ударяются о поковку и окалина отскакивает. Недостаток галтовки — большой шум, который ее сопровождает. Производительность одного барабана—до 4…6 т/ч. Дробеметной очисткой удаляют окалину с мелких и среднегабаритных поковок сложных форм. Очистка заключается в пневматической или механической подаче потока чугунной дроби (иногда проволочной сечки) на очищаемые поверхности поковок. Часто при пробивки отверстия в поковках и обрезки облоя, а также при термической обработке происходит изменение геометрической формы и искажение размеров поковки (коробление). Для устранения этих искажений производят правку и калибровку поковок. Правка—устранение искаженной формы поковки пластическим деформированием. С помощью правки исправляют искривление (коробление) поковок. Правят поковки в горячем и холодном состояниях. Калибровка используется для улучшения качества поверхности и повышения точности форм и размеров поковок. Калибровка проводится в калибровочныех штампах. При этом за счет пластической деформации поверхности поковки повышается точность размеров поковки, а также снижение шероховатости поверхности. В отдельных случаях калибровка может заменить обработку резанием. Широкое распространение калибровка получила в массовом и крупносерийном производстве стальных поковок. Различают калибровку плоскостную (рис. 3.49 а) и объёмную (рис. 3.49 б).

Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя Такие штампы имеют точные направляющие колонки и втулки во избежание смещения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты / и переходники 2, на которых монтируют калибровочные плитки 3.

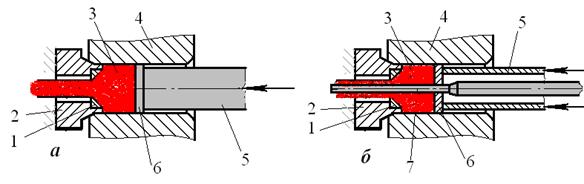

Правочные штампы предназначены для исправления искривлений и коробления поковок, возникших при штамповке, обрезке облоя, термической обработке и т п Правочный ручей без облоиной канавки для холодной правки изготовляют по номинальным размерам поковки для горячей " по чертежу горячей поковки с несколько меньшей усадкой. Со стороны поверхностей поковки, не подвергающихся обжатию, ручей делают открытым, что облегчает его изготовление и удаление поковки Для улучшения качества поверхности и повышения точности размеров поковок используют калибровочные штампы Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя. Такие штампы имеют точные направляющие колонки и втулки во избежание смешения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты 1 и переходники 2, на которых монтируют калибровочные плитки 3. Прессование Прессование— процесс придания деформируемому металлу заданной формы путём его выдавливания из замкнутого объёма через отверстие, контейнера, сечение которого меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения. Для получения прутковых изделий (рис. 3.51, а) исходную заготовку 3 укладывают в полость контейнера 4. Давление пресса передается на заготовку пуансоном 5 через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрице-держателе 2. При прессовании трубы (рис. 3.51, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1, укрепленной в матрицедержателе 2, и иглой 7, т. е. толщина стенки трубы соответствует величине зазора. Существенной особенностью прессования является то, что деформируемый прессованием металл оказывается в условиях всестороннего сжатия. Такое напряжённое состояние прессуемого металла обеспечивает более благоприятные условия прессования, чем при других видах обработки. Поэтому подвергнуть прессованию можно и низко пластичные металлы и сплавы, которые практически не обрабатываются при других видах обработки давлением. Процесс прессования чаще всего осуществляют при высоких или повышенных температурах. Однако при использовании высокопрочных инструментальных сталей и специального оборудования прессование можно осуществлять и без нагрева заготовок. В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещённым истечением.

Холодное прессование (выдавливание). В настоящее время холодное прессование все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.52). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.52 Примеры деталей, полученных холодным выдавливанием Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей. Деформирование при прессовании идет в закрытом штампе (контейнере) и осуществляется по нескольким схемам (рис. 3.53). При прямом прессовании (рис. 3.513, а) металл течет через отверстие в матрице 2 в направлении движения пуансона 1. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.53, б). Обратное прессование также применяется для получения сплошных и полых тел. Процесс когда металл течет в направлении, обратном движению пуансона, называется обратным выдавливанием (рис. 3.53, в и г). При боковом выдавливании (рис. 3.53, д) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то такое выдавливание называется комбинированным (рис. 3.53, е). Поскольку пластическая деформация при выдавливании идет в условиях всестороннего сжатия, то возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки F о и площади поперечного сечения выдавленной части детали к площади F поперечного сечения выдавленной части детали:

Рис. 3.53 Схемы процессов холодного выдавливания

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε — 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние—к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %. Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения. Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками. Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом. Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца. К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10—15 % от усилия пресса и с большим ходом. Для холодного выдавливания используют чеканочные кривошипно -коленные прессы Барнаульского завода и кривошипные прессы общего назначения с усилиями 16 и 25 МН (1600…2500 тс). Основным оборудованием для прессования являются гидравлические прессы.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 2367; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.013 с.) |