Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы нагрева и нагревательные устройстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Часто используются пламенный и бесокислительные способы нагрева. Пламенный нагрев. Пламенные печи чаще используют для нагрева слитков и крупных заготовок. При пламенном нагреве используются печи, в рабочем пространстве которой сгорает топливо и отходящие газы нагревают заготовку. Могут также использоваться горны, колодцы. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным углем или коксом, металл нагревается в них при непосредственном контакте. Горны находят ограниченное применение, т. к. они малопроизводительны. В них трудно создать равномерный нагре и они применяются для нагрева мелких деталей. Пламенные печи работают на мазуте и газе. Таким образом, по виду использования топлива печи делятся на мазутные и газовые. При пламенном нагреве на поверхности заготовки образуется окалина как результат окисления металла кислородом воздуха. Потеря металла в результате окисления называется угаром и достигает до 3 % за один нагрев. Безокислительный нагрев. Применяют следующие способы безокислительного нагрева. 1. Нагрев в ваннах с расплавленной смесью солей. Применяют для мелких заготовок до 1050оС. 2. Нагрев с образованием защитных пленок на поверхности заготовок. применяют до 980ОС при покрытии пленкой окисла лития. 3. Нагрев в расплавленной стекломассе. Применяется до 1300 оС. 4. Нагрев в муфельных печах, заполненных защитным газом.

В качестве нагревательных устройств применяются печи и нагревательные установки. Нагревательные устройства. По характеру распределения температур и способу загрузки металла печи делятся на камерные и методические. В камерных печах (рис. 3.8) металл загружается периодически и все его количество нагревается одновременно. Эти печи применяются в мелкосерийном производстве вв иду их универсальности и для нагрева очень крупных заготовок массой до 300 т.Камерные печи – неэкономичны, т. к. очень большое количество тепла теряется с отходящими газами, температура которых не ниже температуры нагрева металл и доходит до 1150…1200 оС.

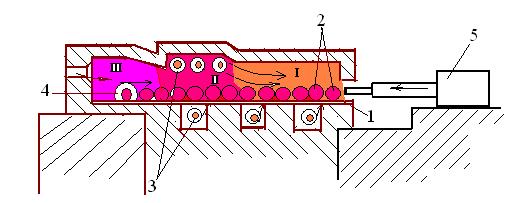

Значительно экономичнее методические печи (рис. 3.9).Они применяются в крупносерийном штамповочном и прокатном производстве. Рабочее пространство печи имеет несколько зон: например, зону нагрева I, зону с максимальной температурой II, зону выдержки III. Заготовка 2 проталкивается толкателем 5 через загрузочное окно. Далее заготовки сами проталкивают друг друга по поду 1 печи и после полного цикла нагрева выгружаются через окно выгрузки 4.

Рис. 3.9 Схема методической печи: 1-под; 2-заготовка; 3-горелка; 4-окно для выгрузки; 5- толкатель; I. Зона подогрева (600-800 оС); II. Зона максимальной температуры (1200-1350 оС); III. Зона выдержки. В зоне выдержки Ш происходит выравнивание температуры по сечению заготовки. Горячие газы, поступающие в зону нагрева через горелки 3 движутся навстречу перемещающимся заготовкам, что обеспечивает высокую эффективность нагрева. Электрический нагрев. Различают печи косвенного нагрева, прямого (контактного) электронагрева и идукционные нагревательные устройства. Камерные электропечи сопротивления (косвенный нагрев) применяются в промышленности для нагрева мелких заготовок. Металл в электропечах нагревается за счет тепла, выделяющегося при прохождении электротока по спиралям из жаростойких металлов с большим сопротивлением. Электрический нагрев дает незначительную окалину. Их конструкция аналогична пламенным камерным печам, но вместо форсунок или горелок и спользуют металлические или керамические нагреватели. Для нагрева до 1150ОС в качестве материала нагревателей используется сплав нихром марки Х20Н80. Контактный нагрев (рис.3.10) основан на (законе Джоуля – Ленца) свойстве электрического тока выделять тепло при прохождении тока до 10000 А через проводник (заготовку). Достоинства: небольшой расход электрической энергии, быстрота, хорошее качество. Таким способом можно нагревать заготовки до 75 мм.

Индукционный нагрев (рис.3.11). При индукционном нагреве заготовка помещается внутри катушки 1(индуктора, изготовленного из медной трубки, по которой для охлаждения протекает холодная вода). По катушке пропускается ток, который создает электромагнитное поле и появляющееся при этом в заготовке 2 вихревые токи нагревают ее. Достоинства: большая скорость и равномерность, отсутствие окалины, нагрев заготовок любой формы. Недостаток: сложность и дороговизна оборудования, большой расход электроэнергии. Процессы обработки металлов давлением с предварительным подогревом, в которых полностью успевает произойти процесс рекристаллизации и отсутствуют признаки упрочнения, принято называть «горячими». Исходные заготовки, обрабатываемые ковкой и штамповкой Для ковки и объемной штамповки применяют различные металлические материалы: стали (углеродистые, легированные, высоколегированные), жаропрочные сплавы, а также цветные сплавы.Широко применяются для ковки и объемной штамповки стали. Исходными стальными заготовками для ковки и объемной штамповки являются слитки (рис. 3.12), обжатые болванки (блюмы) и сортовой прокат.Слитокявляется заготовкой для крупных поковок, может использоваться для одной или нескольких поковок. Слитки получают разливкой стали в изложницы из конверторов или мартеновских и электрических печей. Слиток имеет массу от 135 кг до 350 т. Конфигурация слитков может быть различной в зависимости от способа переплава и завода изготовителя. Форма слитков может быть различной и зависит от металлургического предприятия, выпускающего слитки. Чаще встречается форма слитка в виде многогранной усеченной пирамиды. Поперечное сечение средней части слитков может быть 4-, 6-, 8- и 12-угольным. Верхняя (прибыльная) часть слитка (l 1) содержит усадочную раковину и не может быть использована в поковке. Нижняя (донная) часть [ L – (l 1 + l 2)] также является отходом слитка. Отход слитка составляет по прибыльной части 18... 30 %, а по донной – 3...8 % от общей массы слитка.

Рис. 3.12. Стальной слиток Новокрамоторского металлургического завода

Меньшие значения отхода соответствуют слиткам из углеродистой стали, а большие — из легированной. Донная и прибыльная части отделяются от слитка кузнечной рубкой в начале ковки (после биллетировки) или от концов поковки на заключительной стадии и отправляются на переплав. Прибыльная и донная часть получаются дефектными и идут на переплав. Средняя часть, пригодная для наковок, представляет собой расширяющуюся к верху пирамиду с углом наклона граней от 30о – 1о. Пирамида имеет грани с числом сторон 4-12. Грани - вогнутые под большим радиусом. Слитки производственного объединения «Ижорский завод» им. А.А. Жданова. Имеют вид усеченного конуса.

Резка на кривошипных пресс-ножницах. Кроме этих слитков в промышленности применяют удлиненные, полые, малоприбыльные слитки, слитки с повышенной конусностью, укороченные с двойной конусностью, трехконусные и др. Слитки обычно используются для получения крупных кованых наковок, масса которых исчисляется в тоннах, а минимальное сечение превышает 1200 см2 (Ø >100 мм, ٱ>350 мм). Слитки редко применяют для объемной штамповки. Обжатая болванка (блюмы) является заготовкой для средних кованых наковок с площадью поперечного сечения 130…1200 см2 или Ø 130…400 мм. Блюмы также используются для крупных наковок. Блюмы в сечении имеют вид показанный на рисунке, стороны квадрата вогнутые, углы закруглены. Размер А= 140…450 мм, длина 1…6 м. ГОСТ 4692-71.

Сортовый прокат является заготовкой для большинства штампованных наковок. Из него изготавливают также мелкие кованые наковки сечением 20…130 см2. Поперечное сечение обычно круглое или квадратное. Круглое сечение имеет размеры 5…250 мм (ГОСТ 2590-71), квадратное также от 5 до 250 мм (ГОСТ 2591-71). Длина сортового проката 2…6 м. Кроме обжатой болванки и сортового проката для объемной штамповки используют профильный прокат:

прокат периодического профиля:

и полосовую заготовку:

Сортовой прокат используют для большинства штампованных и мелких кованых поковок. Длина прутков составляет 2…6 м. Поперечное сечение горячекатаного проката может быть квадратное (ГОСТ 2591—88) или круглое (ГОСТ 2590—88). Размеры поперечного сечения (диаметр, сторона квадрата) устанавливаются этими стандартами и по сортаменту составляют: 5; 6; 8; 10; 12; 15; 18; 20; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 56; 60; 65 70; 75; 80; 85 90; 95; 100; 105 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250 мм. Пример обозначения проката квадратного сечения из Стали 45 при стороне квадрата 60 мм и круга диаметром 60 мм из Ст 3:

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 3864; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.107.243 (0.01 с.) |