Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сущность и общая технология процессаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Процесс волочения заключается в протягивании заготовки через постепенно сужающееся отверстие в инструменте- (волоке или волочильной матрице).Волочение производится через волоки, которые могут быть сплошными, составными, роликовыми. Волоко представляет собой кольцо, которое изготавливается из инструментальной стали (для прутков и труб больших размеров), из твердых сплавов (для профилей мелких и средних размеров_ и из алмазов (для волочения тончайшей стальной проволоки). Для увеличения прочности волока запрессовывается в стальную обойму. При волочении ряда профилей применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью. Волочение, как правило, осуществляют в холодном состоянии. Исходными заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Волочение труб можно выполнять с оправкой для уменьшения внешнего диаметра и толщины стенки рис. 3. 66, в и без оправки для уменьшения внешнего диаметра рис. 3. 66, а. При волочении трубы на оправке профиль полученной трубы определяется зазором менаду волокой 1 и оправкой 2.

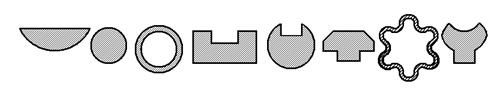

За последние годы достигнуто значительное повышение стойкости волок при больших обжатиях и скоростях волочения порядка 50—60 м/с, что обеспечивает высокую производительность волочильного оборудования. Волочением обрабатывают различные сорта стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Ассортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002—10 мм и точных фасонные профили различного назначения, примеры которых показаны на рис.3.67 (призматические и фасонные направляющие: сегментные, призматические и фасонные шпонки; шлицевые валики; опорные призмы и ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 500 мм, стальные прутки диаметром 3—150 мм. При волочении сплошного и полого профилей площадь поперечного сечения заготовки уменьшается, а следовательно, длина (из условия постоянства объема при пластической деформации) увеличивается. Количественно степень деформации металла при волочении, так же как и при прокатке, можно характеризовать отношением полученной длины к исходной т. е. коэффициентом вытяжки μ= l 1/ l 2= F 0/ F 1 или коэффициент обжатия ε = (F 0- F 1)/ F 0. Величина деформации за один проход ограничена из-за опасности разрушения деформируемого материала и вытяжка составляет μ = 1,25…1,45. Рис. 3.67 Примеры получаемых профилей волочением

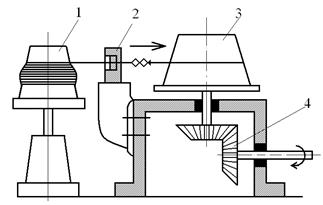

При волочении также значительно повышаются механические свойства протягиваемого металла, так как происходит наклеп (упрочнение). Волочение включает две стадии: 1) подготовительная стадия; 2) непосредственно волочение На первой стадии проводят ряд операций по подготовке поверхности проволоки к волочению: травление, горячую и холодную промывку, желтение, известкование или покрытие жидким стеклом, сушку. Для этого в цехах создают непрерывные линии, в которых ряд операций совмещен. При желтении поверхность заготовки покрывается тонким слоем окиси железа (желтого цвета). Меднение производится путем погружения заготовки в растовр медного купороса, при этом на ней осаждается тонкий слой меди. Фосфатирование – это процесс получения пленки фосфата на поверхность заготовки. Поверхность получается пористой,, хорошо удерживает смазку. Известкование - процесс покрытия поверхности заготовки при погружении ее в кипящий известковый раствор тонким слоем извести. Заготовки затем смазывают минеральным маслом, эмульсией, графитом или жиром. К стадии подготовки также относятся: 1. Предварительная термическая обработка заготовки для получения необходимой структуры металла и свойств. В качестве такой обработки применяется отжиг или патентирование (нагрев металла до температуры выше критической и последующее охлаждение в расплавленных солях или свинце, имеющих температуру 450-500 ОС). 2. Заострение концов заготовки для того, чтобы можно было протянуть ее сквозь волокна и захватить клещами волочного стана. 3. Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах серной или соляной кислоты, а также в смесях кислот. Протравленные заготовки тщательно пропитываются водой, сначала горячей, а затем холодной. 4. Нанесение подсмазочного слоя путем желтения, меднения, фосфатирования, известкования. Подсмазочный слой нужен для удержания смазки и должен препятствовать налипанию металла на инструмент. После подготовки проволоки к волочению ее передают в волочильное отделение цеха, где проводят процесс волочения. В зависимости от назначения проволоки ее после волочения подвергают термической обработке или промасливанию, увязке и упаковке. Технологический процесс волочения состоит из следующих операций: 1. Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия. 2. Межоперационная и, если необходимо, послеоперационная обработка для снятия наклёпа. Если производится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции – травление, промывку, сушку, нанесение подсмазочного слоя. 3. Отделка готовой продукции: отрезка заостренных концов, разрезка в размер и пр. 3.15.2.Оборудование для волочения. Машины, на которых выполняются операции волочения, называются волочильными станами. Волочильные станы в зависимости от принципа работы тянущего устройства могут быть двух видов: с прямолинейным движением металла и с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемой заготовки применяют для волочения или калибровки прутков, труб и других изделий, не подвергаемых сматыванию в бунты. К таким типам станов относятся цепные и реечные волочильные станы. Станы с наматыванием металла в бунты применяют для волочения проволоки, специальных профилей и труб небольшого диаметра. В зависимости от числа барабанов и характера их работы эти станы бывают: 1) однократные; 2) многократные, работающие со скольжением; 3) многократные, работающие без скольжения; 4) многократные, работающие с противонатяжением. Однократными называются волочильные станы (рис. 3.68), в которых волочение осуществляется в один проход, а многократными — станы, в которых металл подвергается непрерывному волочению в несколько проходов.

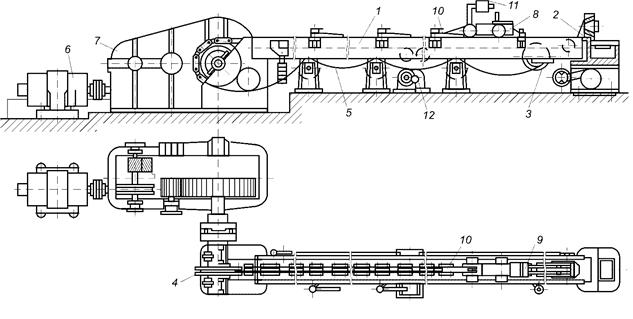

Рис. 3.68 Схема однократного волочильного стана: 1-ведомый барабан (фигурка); 2 –волоко; 3 – ведомый брабан (фигурка); 4 - привод Современные волочильные и калибровочные цехи имеют по 15— 20 станов разной мощности и представляют собой целый комплекс оборудования, состоящий из различных агрегатов, обеспечивающих возможность всех технологических операций, связанных с подготовкой металла к волочению, термической обработкой, отделкой и, наконец, упаковкой. Рассмотрим конструкции основных типов волочильных станов. Волочильные цепные станы предназначены для волочения прутков, труб и различных фасонных профилей. По конструктивной схеме большинство цепных волочильных станов одинаково и отличается только степенью механизации отдельных операций. Волочильный цепной стан, представленный на рис. 3.69 состоит из станины 1 на одном конце которой установлена стойка 2, в которой укрепляют волоку и неприводную звездочку 3, а на другом конце устанавливают приводную звездочку 4. Между этими звездочками натянута бесконечная цепь 5, верхняя часть которой движется по направлению от волоки к приводной звездочке. Движение цепи осуществляется вращением звездочки 4, которая приводится от двигателя 6 через редуктор 7.

Рис. 3.69 Волочильный цепной стан

По направляющим верхней части станины движется на катках тележка 8 для захвата переднего конца металла, протягиваемого через волоку. На тележке смонтированы клещи 9 и крюк 10, который с помощью рычага 11 зацепляется за палец одного из звеньев цепи. Рычажную передачу между крюком и клещами обеспечивает зажим клещами переднего конца протягиваемого металла с силой, пропорциональной усилию волочения. Таким образом достигается захват обрабатываемого металла. Когда протягиваемый пруток целиком пройдет через волоку, тогда тележка за счет упругих сил цепи получает импульс, благодаря которому ее скорость становится несколько больше скорости движения цепи. В момент ускорения тележки крюк 10 освобождает палец цепи и под действием груза 11 поднимается, освобождая тем самым тележку от цепи. При помощи специального механизма 12 тележка возвращается в исходное положение к стойке волоки и процесс повторяется. Усилие волочения у таких станов составляет от 5 кН (500 кгс) до 1,5 МН (150 тс), длина волочения — от 25 до 50 м, скорость, волочения 0,5—1 м/с. Реечный волочильный стан отличается от цепного типом привода и его расположением. В одном случае рейка прикреплена к тележке, а привод установлен стационарно, в другом рейки закреплены неподвижно на станине стана, а привод установлен на тянущей тележке. Станы со стационарным приводом строят для волочения профилей больших сечений и для одновременного волочения нескольких прутков. Станы с подвижным приводом строят только для волочения небольших сечений. Волочильные станы с наматыванием обрабатываемого материала на барабан бывают, как уже отмечалось, однократного и многократного волочения. Станы однократного волочения барабанного типа используют главным образом для волочения проволоки и круглого материала диаметром от 4 до 25 мм и некоторых специальных профилей и труб небольшого диаметра. Такие станы бывают с горизонтальными барабанами и со скользящими вдоль барабана клещами и с перемещающейся вдоль оси барабана волокой. Как в первой, так и во второй конструкциях изделия укладывают на барабане только в один ряд, что ограничивает емкость барабана, т. е. массу бунта.

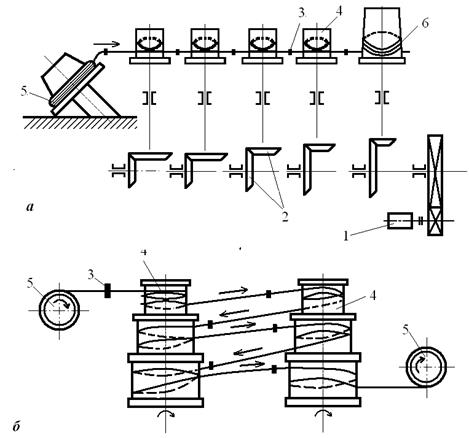

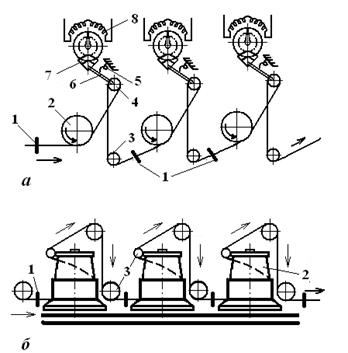

Рис. 3.70 Схемы волочильных станов, работающих со скольжением с передаточными шестернями разного диаметра (а) и с различными диаметрами роликов (б): 1 — двигатель; 2 — передаточные шестерни; 3 — волока; 4 — тяговые ролики; 5 — фигурка с проволокой; 6 — тяговый барабан Наибольшее применение в проволочном производстве имеют машины многократного волочения, работающие со скольжением и без скольжения. На рис. 3.70, а показана схема стана со скольжением, у которого для увеличения скорости проволоки установлены передаточные шестерни различного диаметра при одинаковых тяговых роликах. На рис. 3.70, б приведена схема стана, у которого увеличение скорости проволоки происходит за счет разности диаметров ступеней у роликов и за счет того, что правый ролик делает больше оборотов, чем левый. Станы многократного волочения со скольжением, как видно из приведенных схем, устроены весьма просто, однако их устойчивость в работе может нарушаться при износе волок. В результате происходят обрывы проволоки. Кроме того, при скольжении проволока может перерезать ролики. Поэтому для указанных станов необходим тщательный расчет маршрутов волочения. Станы многократного волочения без скольжения бывают непрерывно-петлевого, непрерывно-прямоточного и магазинного типов. У станов непрерывно-петлевого типа (рис.3.71, а) проволока последовательно проходит через волоку 1, тяговый ролик 2, натяжной ролик 4, направляющий ролик 3, снова через волоку и т. д. На тяговом ролике 2 всегда находится неизменное число (7—10) витков проволоки, что исключает ее скольжение по ролику.

Рис. 3.71 Схемы волочильных станов, работающих без скольжения непрерывно-петлевого типа (а) и магазинного типа (б): 1 — волоки; 2 — тяговые ролики — барабаны; 3 — направляющие ролики; 4 — натяжные ролики; 5 — пружины; 6 — уравнительные рычаги; 7 — зубчатые секторы; 8 — реостаты

Положение подвижного натяжного ролика 4 зависит от действия пружины 5 и усилия волочения, создаваемого тяговым роликом. Скорости тяговых роликов и, следовательно, натяжение проволоки регулируются автоматически при помощи натяжного ролика 4, уравнительного рычага 6, зубчатого сектора 7 и реостата 8. В зависимости от положения рычага реостата число оборотов предыдущего электродвигателя уменьшается или увеличивается, а следовательно, увеличивается или уменьшается натяжение проволоки. Благодаря натяжным роликам машины петлевого типа работают с противонатяжением. У непрерывно-прямоточных станов проволока переходит с одного ролика на другой без натяжных или направляющих роликов, а скорости регулируются под действием усилия волочения на тяговые ролики. Такие станы применяют преимущественно для волочения толстой проволоки. У станов без скольжения магазинного типа (рис. 3.71, б) на барабанах 2 обычно имеется значительный запас проволоки, за счет которого можно временно останавливать и вновь пускать отдельные барабаны, не прекращая работу всего стана. В случае остановки какого-либо промежуточного барабана запас проволоки на предыдущем барабане увеличивается, а работа последующего барабана продолжается до тех пор, пока имеется проволока на остановленном барабане. Обычно окружные скорости барабанов таких станов рассчитывают так, чтобы запас проволоки на каком-либо барабане несколько превышал количество проволоки, которое может протянуть последующий барабан. На многократных волочильных станах кратность волочения принимают от 2 до 25 в зависимости от протягиваемого металла, требуемых конечных размеров и механических свойств протягиваемой проволоки.

Список литературы

1.Ансеров Ю. М., Салтыков В. А., Семин В. Г. Машины и оборудование машиностроительных предприятий – Л.: политехника, 1991.- 365с. 2. Технология конструкционных материалов./Дальский А.. М., Арутюнова И., А.., Барсукова Т. М. и др.- М.: Машиностроение, 1997.- 664 с. 3.Технология металлов/ Б.В. Кнорозов, Л.Ф.Усова, Третьяков А.В. и др.; Под ред. Б.Н. Кнорозова. –М.: Металлургия, 1974. – 648 с. Контрольные вопросы 1. Перечислите основные виды прокатки. 2. Какие изделия получают волочением? 3. Как осуществляется прессование? 4. В чем различие между ковкой и объемной штамповкой? 5. Какие штампы называют открытыми и какие закрытыми?

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 1608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |

Волочение обеспечивает точные размеры по сечению с высоким качеством поверхности, увеличивает прочность материала.

Волочение обеспечивает точные размеры по сечению с высоким качеством поверхности, увеличивает прочность материала.