Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горячая объемная штамповка на прессахСодержание книги

Поиск на нашем сайте

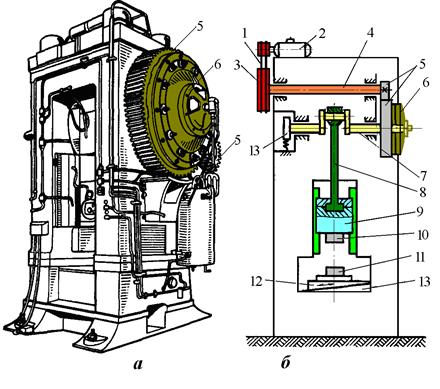

В настоящее время наибольшее распространение получила горячая объемная штамповка на кривошипных горячештамповочных прессах (КГШП). Кинематическая схема КГШП приведена на рис. 3.39. Пресс имеет индивидуальный привод от электродвигателя 2.С помощью клиновых ремней 1 вращение передается на приводной вал 4. Когда включен электродвигатель, вращаются шкивы ременной передачи, приводной вал 4, малая и большая шестерни 5. Причем, большая шестернясвободно сидит на коленчатом валу 7.

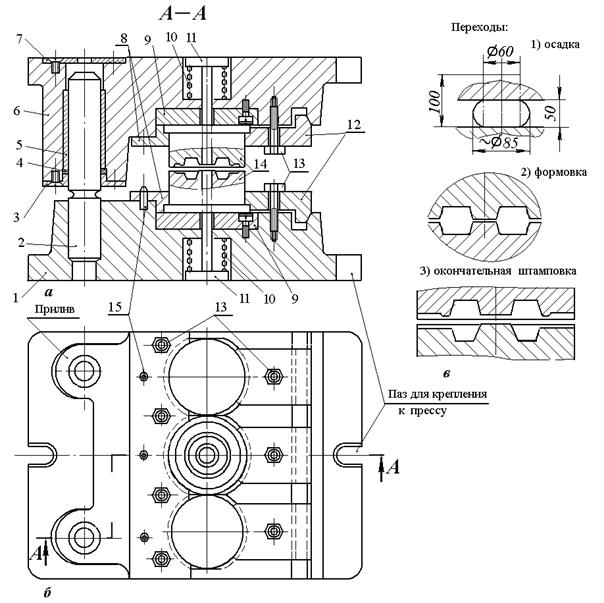

Для включения пресса на рабочий ход штамповщик нажимает педаль управления прессом. При нажатии педали сжатый воздух подается в пневматическую дисковую муфту 6,которая приводит в сцепление большую шестерню 5с коленчатым валом 7. После этого коленчатый вал начинает вращаться и через шатун 8передает движение ползуну 9. Шатун преобразует вращательное движение коленчатого вала в поступательное движение ползуна пресса, который перемещается по направляющим станины вертикально и за каждый оборот коленчатого вала совершает ход, равный двум радиусам кривошипа 2 R.. Если педаль будет нажата продолжительное время, то ползун пресса будет совершать возвратно-поступательное движение в течение всего времени нажатия педали. Ленточный тормоз 3 служит для остановки пресса после рабочего хода. Инструментом при штамповке на кривошипном горячештамповочном прессе является штамп, состоящий из двух частей. Bepхняя часть штампа 10 крепится к ползуну и перемещается вместе с ним вверх и вниз, нижняя часть штампа 11 крепится на столе пресса 12 и в процессе работы остается неподвижной. Кривошипные горячештамповочные прессы изготавливаются по ГОСТ 6809—70 шести типоразмеров с усилием от 6,3 (630 т) до 63 МН (6300 т). В отличие от молота прессы оказывают неударное воздействие на заготовку. Штамповка на кривошипных горячештамповочных прессах имеет ряд преимуществ по сравнению со штамповкой на молоте. Прежде всего, это улучшение условий труда: меньшая вибрация пола на рабочем месте, меньший шум. Штамповка на прессе более производительна за счет того, что в каждом ручье по заготовке наносится только один удар. Пресс имеет фиксированную величину хода, что дает точность поковок по высоте; верхний и нижний выталкиватели, что дает возможность уменьшить величину штамповочных уклонов и производить штамповку в штампах для выдавливания. Конструкция и характер работы пресса позволяют механизировать и автоматизировать процесс штамповки. К недостаткам следует отнести их высокую стоимость и частые заклинивания. Это происходит чаще всего из-за охлаждения заготовки в штампе и увеличения ее сопротивления деформированию. При заклинивании полная величина хода пресса еще не выбрана, а остывший металл больше не деформируется и останавливает ползун пресса. Для вывода пресса из положения заклинивания применяется клиновой стол 12,который опускают, перемещая по наклонной плоскости нижней части стола 13 и дают возможность прессу закончить ход вниз. С помощью клинового механизма стола регулируется также высота штампового пространства пресса. В силу постоянного характера изменения усилия и скорости ползуна во время каждого двойного хода на прессе нельзя производить значительное перераспределение объемов металла заготовки перед штамповкой в подкатных и протяжных ручьях. Поэтому при штамповке поковок сложной формы необходимо иметь заранее подготовленные заготовки, для чего используют ковочные вальцы или применяют периодический прокат. Кроме того, в результате небольшой скорости соударения инструмента на заготовку не происходит интенсивного отделения окалины от ее поверхности. Это создает опасность заштамповки окалины в поковку. В связи с этим перед штамповкой на КГШП применяют более дорогой безокислительный индукционный нагрев. Штампы КГШП. Верхняя и нижняя части штампа КГШП представляют собой сборные конструкции, называемые универсальным пакетом (рис. 3.40), предназначенным для установки на прессе определенного усилия. Штамп состоит из нижней 1 и верхней 6 опорных плит, направление которых относительно друг друга обеспечивается направляющими колонками 2. Колонки закреплены в нижней плите, а втулки 5 — в верхней плите. Ручьи штампов КГШП для осадки, формовки и окончательной штамповки I (рис. 3.40, в) располагаются в специальных ручьевых вставках 14, которые закрепляются в пазах плит 9.

Вставки сборные, разных конструкций (круглые, призматические), имеют отверстия и толкатели 11 для выталкивания поковки после штамповки. Выбор плоскости разъема и конструирование штамповочных ручьев производятся по тем же принципам, что и при штамповке на молоте, только за счет наличия выталкивателей штамповочные уклоны уменьшаются— наружные до 5°, а внутренние — до 7°. Канавка для заусенца выполняется с открытым магазином, так как во избежание поломки пресса соударение верхней и нижней частей штампов не допускается. В качестве заготовительных применяются чаще всего формовочные и осадочные ручьи. Штамповку можно производить как в открытых, так и в закрытых штампах, а также в штампах для выдавливания.При штамповке на КГШП имеются те же технологические отходы, что и при штамповке на молоте. Разница заключается в том, что отсутствует клещевина, а отход на угар значительно уменьшается за счет применения индукционного нагрева. Штамповкой на КГШП получают поковки разнообразной формы, включая заготовки для конических шестерен с зубом, для деталей с хвостовиками (клапаны двигателей, цапфы поворотных кулаков и т. п.) из различных сплавов. Кроме КГШП для горячей объемной штамповки применяют винтовые фрикционные, гидровинтовые и гидравлические прессы. Винтовые фрикционные прессы (рис. 3.41) имеют относительно большую скорость движения ползуна (3…4 м/с), но воздействуют на заготовку, как прессы других типов.

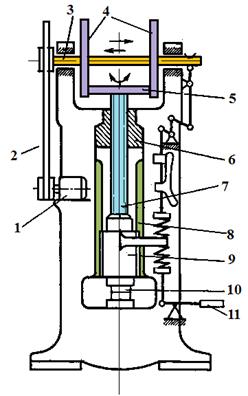

Ползун 9 закреплен на нижнем конце быстро вращающегося винта 7, который ввинчиваясь в гайку 6, то вывинчиваясь из нее перемещается вверх или вниз по направляющим станины 9 вместе с верхним штампом 10.Пресс приводится в действие электродвигателем 1. Электродвигатель через ременную передачу 2 сообщает вращение валу З с закрепленными на нем фрикционными дисками 4, С помощью рукоятки управления 10 вращающийся вал 3 перемещается вдоль своей оси, прижимая то правый, то левый диск к маховику 5, жестко соединенному с винтом 7. За счет трения между дисками 4 и ободом маховика 5 вращаются и маховик 5 и винт 7. На фрикционных винтовых прессах можно производить горячую объемную штамповку поковок несложной формы массой до 20 кг, как в открытых, так и в закрытых штампах. Штампуют как черные, так и цветные металлы и сплавы, преимущественно медные. Технологические возможности пресса определяются его конструкцией. Так, большая величина хода и наличие нижнего выталкивателя позволяют штамповать высадкой поковки типа стержня с фланцем (болты, заклепки и т. п.). Нефиксированная величина хода исключает заклинивание пресса при штамповке в закрытом штампе, при этом возможно применение заготовок обычной точности. Поэтому штамповка в закрытом штампе на этих прессах более доступна, чем на КГШП. Недостаточно жесткое направление ползуна не допускает эксцентриситета приложения усилия. Поэтому используются, как правило, одноручьевые штампы. Штамп пресса сборный, имеет направляющие устройства. В процессе работы нижняя часть штампа охлаждается водой.В течение последних лет производится модернизация винтовых фрикционных прессов в направлении увеличения их быстроходности и улучшения направления ползуна. Винтовые фрикционные прессы изготавливаются по ГОСТ 713—70 с усилием от 0,4 до 6,3 МН (6300 тс). В настоящее время в промышленности все шире начинают применяться гидровинтовые прессы с гидравлическим приводом винта. Гидравлические штамповочные прессы (рис. 3.42) имеют принцип действия, аналогичный ковочным (см. стр. 65). В основном это специализированные прессы, конструкция которых зависит от их назначения.

Рис. 3. 42 Схема гидравлического пресса: 1 – Штамп нижний; 2 - Штамп верхний; 3 – Колонны направляющие; 4 – Траверса подвижная; 5 – поршень; 6 – цилиндр; 7 – поперечина; 8 – плунжер; 9 – Цилиндр плунжера; 10 – траверса неподвижная; 12 – плита фундаментная Гидравлические прессы являются самым мощным штамповочным оборудованием. Штамповочные гидравлические прессы имеют ряд конструктивных особенностей, отличающих их от ковочных гидравлических прессов. Штамповочные прессы имеют меньшие величину хода подвижной поперечины и высоту штамповочного пространства, большую рабочую скорость перемещения подвижной поперечины, что уменьшает время контакта инструмента с заготовкой. Конструкция штамповочного пресса более жесткая, что обеспечивает получение поковок высокой точности. Самый крупный гидравлический пресс в мире был построен в СССР с усилием 700 МН (70 000 т). Эти прессы имеют большой нефиксированный рабочий ход, большие габариты рабочего стола, малую скорость рабочего хода. Эти особенности гидравлических прессов определяют область их применения. На гидравлических прессах в горячем состоянии штампуют крупногабаритные в плане поковки, которые нельзя получить на другом оборудовании из-за недостатка мощности и габаритов штампового пространства. Это диски, панели, рамы, лонжероны и т. п., заготовками для которых чаще всего служат листы толщиной более 10 мм.

Вследствие тихоходности пресса и длительного соприкосновения поковки со штампом последний нагревается и теряет стойкость. Разогрев штамповой стали свыше 500 °С нежелателен, поэтому крупногабаритные в плане поковки штампуют преимущественно из алюминиевых и магниевых сплавов, имеющих температуру начала штамповки 470…480 °С. Большая величина рабочего хода позволяет получать поковки из любых металлов и сплавов в штампах для выдавливания и прошивки. Штампы применяются как открытые, так и закрытые, в основном одноручьевые. Из-за тихоходности гидравлических прессов трудно выдержать узкий температурный интервал штамповки цветных металлов и сплавов и в связи с этим на поковках часто получаются дефекты. Во избежание этого в настоящее время все более широкое применение находит изотермическая штамповка, при которой штамп устанавливается на пресс в муфеле, в стенках которого встроены электронагревательные устройства. Пространство внутри муфеля и штамп нагреваются до температуры деформации обрабатываемого сплава. В ходе штамповки температура внутри муфеля постоянно поддерживается на заданном уровне. Пресс работает следующим образом. На нижний штамп (рис. 3.42) 1 укладывается исходная заготовка. Для ее деформирования в полость цилиндра 6 подается под давлением через трубопровод гидравлическая жидкость. Жидкость, надавливая на поршень 5 перемещает совместно с поршнем подвижную траверсу 4 и верхний штамп 2, деформируя заготовку. После деформации заготовки верхний штамп с траверсой 4 отходит вверх при помощи двух плунжеров 8 через поперечину 7 и тяги 11. Кроме обычных прессов с вертикальным направлением усилия применяются специальные многоплунжерные гидравлические прессы, имеющие несколько подвижных поперечин, движущихся в различных направлениях (вертикально, горизонтально, наклонно). Такие прессы служат для получения пустотелых поковок типа тройников, крестовин и т. п., отверстия в которых прошиваются одновременно пуансонами, установленными под разными углами друг к другу, а штамп имеет разъемные матрицы. Штампы ГП Штамповка на гидравлических прессах имеет следующие особенности. Деформация заготовки происходит медленно, с небольшой скоростью. При штамповке стали, в особенности когда заготовки массивные, инструмент охлаждают во избежание чрезмерного разогрева. При штамповке заготовок из легких сплавов инструмент обычно подогревают. На штамповочных гидравлических прессах изготовляют крупногабаритные поковки массой до 5 т, которые невозможно изготовить на другом штамповочном оборудовании. Штамповку осуществляют в открытых и закрытых штампах, все штампы на гидропрессах выполняются одноручьевыми.

На гидравлических прессах выполняют штамповку выдавливанием, в том

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 2610; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.012 с.) |