Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция нерегулируемых дозвуковых выходных устройствСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

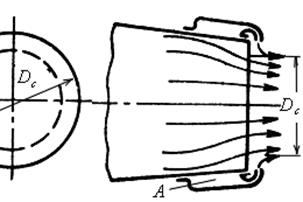

Нерегулируемые выхлопные устройства устанавливают на двигателях без форсажных камер. Конструктивное исполнение основных элементов выходных устройств рассмотрим на примере двигателя ВК – 1А. Выхлопная труба (рис.9.4)выполняется из листовой нержавеющей стали толщиной 1,2—1,5 мм., с соединением стыка сваркой. Выхлопная труба имеет два точеных фланца, приваренных к ней роликовой сваркой. Передний фланец служит для крепления трубы к корпусу турбины или к корпусу соплового аппарата II ступени.

Рис.9.4. Выхлопное устройство двигателя ВК - 1А: а - кольцевая полость; 1 - выхлопная труба; 2 - внутренний конус; 3 – стержень; 4 – сопло; 5 – фланец; 6 – кожух; 7 – верхний конец стержня; 8 – втулка; 9 – болт; 10 – заглушка; 11 – нижний конец стержня; 12 – втулка;13 – теплоизоляция выхлопной трубы

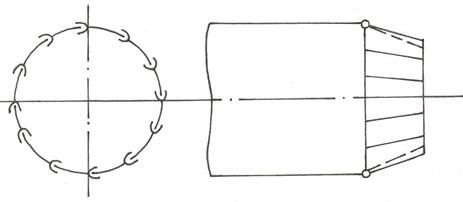

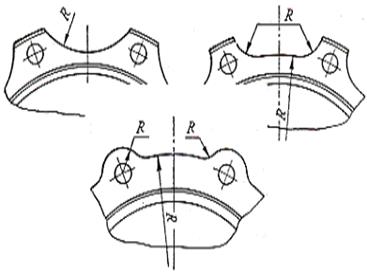

Задний фланец служит для крепления реактивного сопла или удлинительной трубы. Фланцы эти на некоторых двигателях выполнены с вырезами между отверстиями под болты. Вырезы облегчают фланцы и уменьшают их склонность к короблению и усадке (рис.9. 5).При изготовлении деталей из тонкостенных оболочек необходимо решать вопросы по устойчивости, предупреждения опасных колебаний и местных вибраций.

и

Рис.9.5. Примеры уменьшения массы фланцев Одним из основных способов повышения устойчивости является крепление рёбер жёсткости, отбортовок и зиговок. На Рис.9.6 показаны различные формы элементов жёсткости для деталей цилиндрической и конической формы.

Рис.9.6. Элементы жёсткости: а, в, г, д – штампованные элементы жесткости; б, е – ребра жесткости полученные мех. обработкой

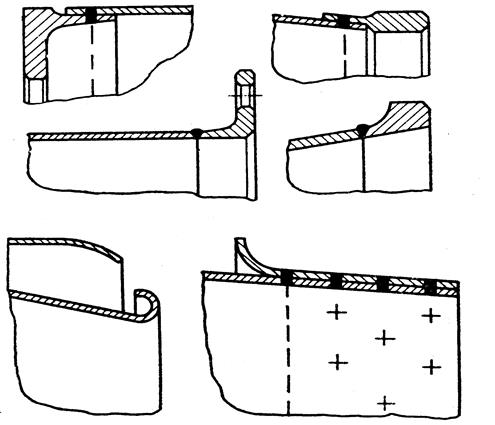

Элементы жёсткости изготавливают из листового материала штамповкой и вальцовкой (рис. 9.6. а, в, д, г,) либо механической обработкой (рис.9.6. б, е) и соединяют с помощью точечной или роликовой сварки или заклёпок. Применение роликовой и сварки плавлением применяется там, где необходимо обеспечить герметичность соединения. Детали, работающие на сжатие, подкрепляют высокими поясами жёсткости (рис.9.7), а на деталях с криволинейным контуром, нагруженным осевыми усилиями в местах перехода к цилиндрическим поверхностям применяются пояса жёсткости коробчатого профиля (рис.9.8).

Рис.9.7. Подкрепление оболочек

Рис.9.8. Пояса жёсткости коробчатого профиля, работающие на сжатие

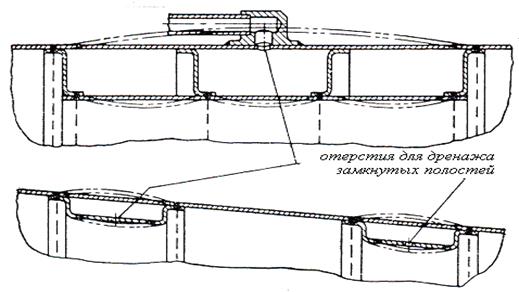

В случаях, когда пояса жёсткости образуют замкнутую полость, то её желательно дренировать с помощью небольших отверстий, для исключения выпучивания из-за повышения давления с ростом температуры (рис.9.9).

Рис.9.9. Дренаж замкнутых полостей Увеличение жёсткости стенок получают выполнением на них радиальных (рис.9.10, а), продольных (рис.9.10, б), кольцевых или фасонных (рис.9.10, в) выштамповок или зигов.

Рис.9.10. Увеличение жёсткости путём применения выштамповок или зигов: а – радиальные; б – продольные; в - фасонные

Края тонкостенных цилиндрических и конических деталей усиливают точеными фланцами или отбортовочными кольцами (рис. 9. 11). Выхлопные трубы ряда двигателей снабжены теплоизоляцией 13, которая уменьшает потери тепла и предохраняет самолетные детали от нагрева (рис.9. 4). Теплоизолирующими материалами являются асбестовая ткань и алюминиевая фольга. Например, на двигателях ВК-1А и АМ-3 теплоизоляция состоит из слоя асбестовой ткани и 4—5 слоев гофрированной алюминиевой фольги. Между асбестовой тканью и фольгой или между листами фольги укладывают сетку из спиральной проволоки. Весь теплоизолирующий пакет закрыт кожухом из алюминиевого сплава. Гофрированная многослойная фольга создает большое количество замкнутых воздушных полостей, что делает такую теплоизоляцию легкой и эффективной. В передней части выхлопной трубы на некоторых двигателях (ВК-1А) имеется кольцевая полость (а), служащая для подогрева воздуха, идущего на обогрев кабины летчика. Внутренний конус 2 изготавливается излистов жаростойкой стали с соединением стыков сваркой (рис.7.4.). Для предотвращения обгорания задней кромки конуса к ней приваривают точеный наконечник. Внутренний конус является обтекателем ротора турбины. Вместе с наружным конусом он обеспечивает нужный профиль проточной части выхлопного устройства.

Рис.9.11. Усиление краёв цилиндрических и конических оболочек. Иногда как, например, на двигателе ВК-1А, к основанию внутреннего конуса приваривают фланец, к которому крепится днище, выполненное из двух листов жаростойкой стали, между листами проложен теплоизолирующий слой асбестовой ткани 13. Днище служит для уменьшения подогрева задней части диска турбины от нагретых частей внутреннего конуса. К фланцу основания конуса крепится экран диска турбины. Экран направляет охлаждающий воздух на заднюю сторону диска второй ступени турбины и в значительной степени изолирует диск турбины от теплового потока, идущего со стороны сопла. Внутри конуса с днищем, если он изолирован, при нагреве будет повышаться давление, что приведет к короблению стенок конуса. Во избежание этого в конусе выполняют отверстия, сообщающие его внутреннюю полость с проточной частью двигателя. Соединение наружного и внутреннего конусов производится с помощью стоек, стержней или штанг. Стойки одновременно выполняют задачу выпрямления потока газов, выходящего из турбины. Профиль стойки может быть симметричным, плоско-выпуклым или изогнутым. Последний вид профиля применяется при очень большой закрутке газа. Существует несколько видов соединения выхлопных труб с наружным конусом: При помощи силовых стержней или штанг. Такой способ крепления применен на двигателе ВК-1А, где внутренний конус крепится в наружном с помощью взаимно-перпендикулярных силовых стержней 3, которые закрыты обтекателями 16, обеспечивающими нужное спрямление потока (рис.7.4). Стойки обтекатели (рис. 9.12) выполнены из листовой жаропрочной стали.

а б

Рис.9.12. Конструкция стойки обтекателя: а - обтекатель стержней; б – крепление стержня к выхлопной трубе Внутри каждой из них выполнены три полки жёсткости и направляющие втулки для стержней. Свобода температурных удлинений стержня в этой конструкции (Рис.9.4) обеспечивается тем, что один конец 7 его закреплен во втулке 8 болтом 9 (узел А), другой конец 11 имеет возможность свободно перемещаться во втулке 12 (узел Б ). Заглушки 10 предотвращают прорыв газов. Между стойками и стенками наружного и внутреннего конуса устанавливается зазор (при холодном состоянии двигателя), так как стойки (обтекатели) при нагреве во время работы двигателя удлиняются; Жесткое крепление с одним из конусов. Применено в выхлопном устройстве двигателя АМ-3 (рис.9.13), в котором стойки 2приварены к стенке внутреннего конуса 1.

Рис.9.13. Схема выхлопного устройства двигателя АМ-3; 1—конус; 2—стойка; 3 — бобышка; 4 — передний винт; 5-бобышка наружного конуса; 6 — задний винт.

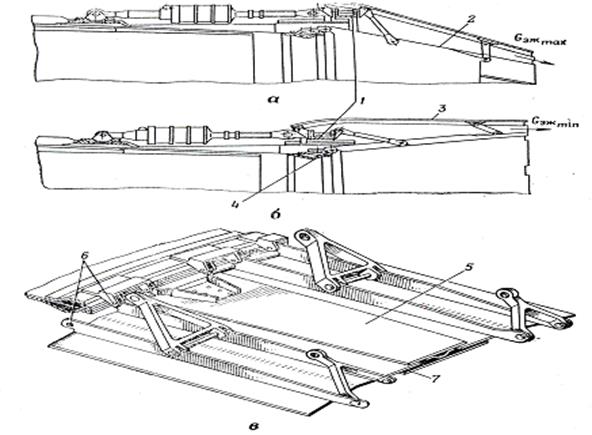

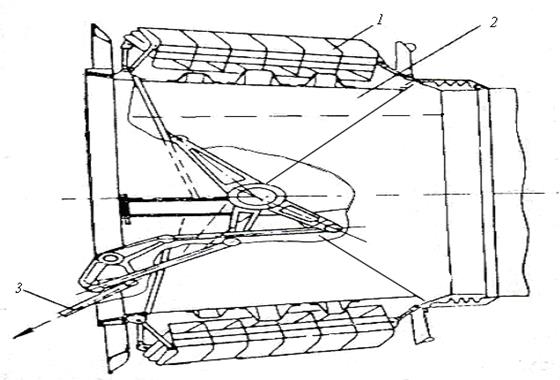

С наружной стенкой каждый обтекатель соединен двумя радиальными винтами 4и 6, расположенными по образующей стенки. Винт 4(передний) резьбовой частью ввернут в бобышку 5наружного конуса, а цилиндрической частью он входит в бобышку 3, приваренную к обтекателю. Развороту стоек препятствует задний болт 6. Он также может перемещаться в осевом направлении в бобышке 3.Такая конструкция обеспечивает возможность радиального расширения внутреннего конуса и стоек, а также расширение наружной трубы в осевом направлении относительно стоек. Жёсткое или свободное крепление стоек к внутреннему обтекателю и телескопическое свободное или жёсткое в манжеты наружного кожуха (рис.9. 14). Выходные устройства ТВД являются наиболее простыми по конструкции, так как почти весь теплоперепад сработан в турбине и выходное устройство служит в основном для отвода газов от двигателя. Выходное устройство ТВД (рис.9.14) состоит из наружного 10 и внутреннего 3 кожухов соединенных между собой жёстко пустотелыми стойками 4,5. Обтекаемые стойки 5 приварены к манжете 6 и свободно телескопически входят в манжеты 7 и 8 приваренные к внутреннему кожуху 3, чем обеспечивается свобода температурных перемещений. К наружному кожуху 10 приварен передний фланец 1 для крепления к корпусу турбины, и фланец 2 для крепления газоотводящей трубы самолёта. К пустотелым стойка 5 привариваются коробки 12 для подвода и отвода масла на опоры, охлаждающего воздуха и др.

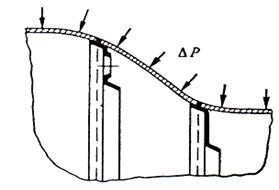

Рис.9. 14. Выходное устройство ТВД: 1,2 – фланцы; 3- кожух; 4– стойка; 5 - стойка; 6, 7,8 – усилительные манжеты; 7 – внутренний кожух; 9 – штуцер; 10 – кожух наружный; 11 – кольцо; 12 - коробка К обечайке сопла двигателя ВК-1А приварен точеный фланец 5, с помощью которого производится крепление сопла к выхлопной или удлинительной трубе (Рис.9. 4.). На некоторых самолетах двигатель устанавливается таким образом, что длина выхлопной трубы оказывается недостаточной. В этих случаях для вывода горячих газов используют удлинительные трубы. Удлинительная труба имеет формуцилиндра, устанавливается она между выхлопной трубой и реактивным соплом (Рис.9.2). По конструкции труба ничем не отличается от наружного конуса выхлопной трубы. При очень большой длине труба выполняется из нескольких секций. Длина трубы зависит от места установки двигателя на самолете — в фюзеляже или гондоле двигателя. Установка удлинительной трубы в значительной степени увеличивает длину газового тракта, вследствие чего возрастают гидравлические потери, уменьшающие тягу. Наличие удлинительной трубы ухудшает также запуск и приемистость двигателя. Для облегчения запуска удлинительные трубы иногда снабжают перепускными клапанами. В начале запуска этот клапан открывается и перепускает газы в атмосферу, чем снижается давление за турбиной, возрастает ее мощность и облегчается запуск. Крепление удлинительной трубы к фюзеляжу осуществляется независимо от двигателя — труба подвешивается шарнирно или опирается через ролики на специальные направляющие элементы. Таким образом, труба имеет возможность расширяться в радиальном и осевом направлениях. Соединение удлинительной трубы с выхлопной трубой выполняется телескопическим с применением сферических фланцев или колец (рис.9.15).

Рис.9.15. Крепёжные фланцы: а – со сферическим кольцом; б – со сферическим фланцем; 1 – кожух двигателя; 2 – сферический фланец; 3 – соединительная планка; 4 – сферическое кольцо

Охлаждение сопла производится воздухом, который благодаря эжектирующей способности струи газов, выходящей из двигателя, проходит по кольцевой щели между соплом 4и кожухом 6. На ряде двигателей движение воздуха «происходит за счет скоростного напора. На (Рис.9.16) представлено сопло ВК-1 в разобранном виде. Некоторые двигатели имеют легкосъемные крепления сопла с помощью разъемного кольца.

Рис.9.16. Выходное сопло двигателя ВК – 1 в разобранном виде: 1- внешний корпус; 2 – внутренний корпус; 3 – фланцы; 4 – кольца; 5 – дефлектор; 6 – конус обтекатель; 7 – стойка; 8 – сопло; 9 стержни силовые

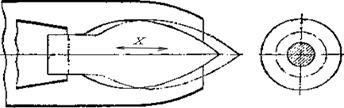

Нерегулируемые выхлопные устройства могут быть также и сверхзвуковыми. Они применяются на однорежимных сверхзвуковых двигателях без форсажа. Отличаются они от рассмотренных выше выхлопных устройств конструкцией реактивного сопла (насадки), имеющего расширяющийся участок (рис.9.17).

а б Рис.9.17. Формы сверхзвуковых сопел: а – круговое; б - кольцевое 9.2.РЕГУЛИРУЕМЫЕ ДОЗВУКОВЫЕ ВЫХЛОПНЫЕ УСТРОЙСТВА

Регулируемые сопла дают возможность регулировать работу двигателя. Так при увеличении площади проходного сечения выходного сопла давление газов за турбиной уменьшается, вследствие чего перепад давления у турбины возрастает. При уменьшении же площади проходного сечения давление газов за турбиной увеличивается, вследствие чего перепад давления у турбины уменьшается. При неизменном расходе топлива в первом случае происходит увеличение мощности турбины, а следовательно, и оборотов двигателя, а во - втором случае — их уменьшение. Одновременным регулированием площади проходного сечения выходного сопла и подачи топлива могут быть улучшена характеристики ТРД, облегчен запуск и улучшена приемистость двигателя. Однако у ТРД, предназначенных для сравнительно узкого диапазона скоростей полета, регулирование за счет выходного сопла оказывается малоэффективным. Поэтому в целях упрощения конструкции выходные сопла у ТРД часто применяют нерегулируемые. Регулируемые сопла широко применяют на ТРД с форсажными камерами, у которых на нефорсированных и форсированных режимах работы за счет изменения проходного сечения сопла параметры газов перед турбиной сохраняются неизменными. Рассмотрим основание схемы регулируемых дозвуковых выходных устройств.

Рис.9.18. Регулируемое сопло с подвижной центральной иглой Сопло с подвижной центральной иглой (рис.9.18). При выдвижении центральной иглы в двигателе меняется площадь выходного сечения сопла (при выдвижении уменьшается, при вдвижении — увеличивается). Управление иглой производится механическим путем или с помощью гидравлического сервомотора. Применение данного достаточно простого способа изменения выходного сечения сопла ограничено, так как связано с решением трудной проблемы охлаждения самой иглы и механизма управления. Кроме того, для получения значительного изменения площади сечения сопла в такой конструкции требуется большое перемещение иглы, что влечет за собой увеличение размеров и утяжеление сопла. Конструктивное решение выполнения регулируемого сопла с подвижной иглой на двигателе РД-10 приведено на (рис.9.19).

Двухстворчатое сопло может иметь различные формы створок в прикрытом положении (рис.9.20): плоские, овальные или круглые. Преимуществом таких устройств является простота самого сопла и управляющего механизма, а недостатком — несколько повышенные гидравлические потери, определяемые формой поперечного сечения сопла, и неравномерный нагрев, вызывающий коробление створок и затрудняющий их уплотнение, что ведет к бесполезной утечке газа.

Рис.9. 20. Регулируемое двухстворчатое сопло.

Многостворчатое сопло (Рис.9.21) создает форму поперечного сечения струи, близкую к кругу во всех положениях. Малые размеры створок позволяют сделать их достаточно жесткими, что предохраняет от коробления. Силы, действующие на каждую створку, меньше, чем при двухстворчатом сопле. Упрощается конструкция шарниров крепления. Нагрузки от створок более равномерно распределяются по периметру заднего фланца. Недостатком такого сопла является необходимость большого числа створок, что увеличивает число стыков и ведет к усложнению механизма управления.

Рис.9. 21. Многостворчатое сопло

I II

Рис.9. 22. Регулируемое реактивное сопло: /- створкиоткрыты; //-створки закрыты; 1-кожух выпускной трубы; 2-гидроцилиндр; 3-кольцо управления створками; 4 –створки

Створки 4 (Рис.7.22) шарнирно закреплены на фланце выпускной трубы и под действием перепада давлений прижаты к кольцу 3 управления створками. При перемещении кольца назад выходное сечение сопла увеличивается, при обратном его движении уменьшается. Основная трудность при создании многостворчатого сопла заключается в обеспечении надежного газового уплотнения стыков между створками. Уплотнение можно осуществить заполнением мест стыков стеклянной ватой, заключенной в эластичный кожух, который приварен к соседним створкам сопла. Более простым способом уплотнения стыков является такой, при котором полка одной створки входит в продольный паз другой. Надежность уплотнения зависит от величины максимального Ах и минимального А2 перекрытий сечения сопла. Увеличение Ах и А2 при заданной толщине материала уменьшает жесткость полок, что способствует лучшему уплотнению стыка, но с увеличением перекрытия ухудшается теплоотвод от створок и вследствие их деформации могут возникнуть щели в местах стыка створок. Обычно створкам придают коробчатое сечение, что обеспечивает надежное охлаждение створок эжектируемым воздухом и достаточную их жесткость.

Рис.9.23. Створчатое кольцо с эжектором: а – в положении максимального прикрытия; б – в положении максимального открытия; в – вид сверху без эжекторных створок; 1 – силовое кольцо; 2, 5 – створки сопла; 3 – створки эжектора; 4 – кольцо; 6 – проушины; 7 – полки На рис.9.23 приведена схема и конструктивное выполнение створок такого сопла. Перемещение кольца управления створками осуществляется при помощи двух или трех силовых гидроцилиндров, поршни которых передвигаются под воздействием гидравлической жидкости. Гидравлическая жидкость подается кранами управления через штуцер 5 (Рис.9.24) в одну из полостей стакана 8, образованных поршнем 7, при этом один из штуцеров служит для слива смеси из уменьшающейся полости цилиндра.

Рис.9. 24. Силовой гидроцилиндр управления створками: 1 - передняя вилка; 2, 10 — контровочные гайки; 3 — гайка; 4— заглушка; 5— штуцера; 6—резиновые сальники поршня и заглушки; 7—поршень со штоком; 8 — стакан; 9 — резиновый сальник штока; 11 — задняя вилка; 12 —резиновые сальники передней вилки

К задней вилке 11крепится кольцо управления створками. Работа гидроцилиндров должна быть тщательно синхронизирована во избежание перекосов кольца управления. Рассмотренный гидроцилиндр обеспечивает только максимальное или минимальное открытие сопла, такие сопла называются двухпозиционными. В настоящее время вместо двухпозиционных сопел применяют сопла с несколькими фиксированными положениями и с непрерывным регулированием выходного сечения. В гидроцилиндре для трехпозиционного сопла, кроме основного поршня 1(рис.9. 25), установлен поршень-упор 2. Для максимального открытия сопла нужно подать гидравлическую жидкость по каналам 3и 4в полость В, а по каналам 5 и 6слить ее из полостей А и Б. Минимальное прикрытие сопла достигается подачей гидравлической жидкости по каналу 6в полость Би сливом ее из полостей А и В. Промежуточное положение створок обеспечивается подачей жидкости в полости А и Б по каналам 5 и 6.Полость Вв этом случае сообщается со сливом. У поршня 2диаметр штока меньше, чем у поршня 1. Вследствие разности эффективных площадей поршень 2удерживается в крайнем правом положении при постановке на упор поршня 1. Диаметр раскрытия сопла для этих трех положений регулируют узлами 7, 8 и 9(соответственно для максимального, промежуточного и минимального сечений).

Рис.9.25. Силовой гидроцилиндр для трехпозиционного сопла: 1- основной поршень; 2 – поршень упор; 3, 4 – подводящие каналы; 5,6 – сливные каналы; 7,8,9 – гайки

Cопло с аэродинамическим регулированием. В кольцевую полость А на срезе соплаиз одной ступени компрессора подводится сжатый воздух, который на срезе сопла направляется перпендикулярно потоку газов, обжимая последний и уменьшая его живое сечение (рис. 9.26).

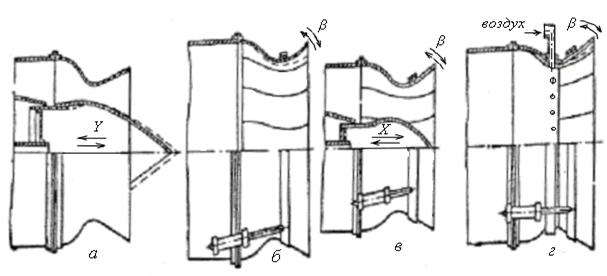

Рис.9.26. Схема сопла с аэродинамическим регулированием 9.3. СВЕРЗВУКОВЫЕ РЕГУЛИРУЕМЫЕ ВЫХОДНЫЕ УСТРОЙСТВА В сверхзвуковых выходных устройствах необходимо регулировать критическое и выходное сечения сопла. Регулирование, как выходного, так и критического сечений может обеспечиваться изменением положения внутренней иглы (Рис.9.27, а) или створок (Рис.9,27, б), одновременным изменением положения иглы и створок (рис.9.27, в), изменением критического сечения, аэродинамическим поджатием (струей воздуха), а выходного сечения поворотом створок (рис.9.27, г). Наилучший эффект, получаемый от регулирования сопла, достигается при независимом изменении критического и выходного сечений, т. е. при использовании сопел со схемами регулирования, приведенными на (Рис.9.27, в, г).

Рис.9.27. Схемы сверхзвуковых сопел: а – регулирование критического сечения иглой; б – створчатое регулирование; в – регулирование критического сечения иглой и выходного сечения створками; г – аэродинамическое регулирование критического сечения и створчатое регулирование выходного сечения

При этом случае усложняется система управления и конструкция сопла. Поэтому могут использоваться сопла, у которых критическое сечение изменяется пропорционально выходному, т. е. сопла створчатого типа (Рис.9.28). Возможно использования сочетания любых схем.

Рис.9.28. Створчатое двухрядное сверхзвуковое сопло: 1 – силовой цилиндр; 2 – дозвуковые створки; 3 – кольцо; 4 – ролик; 5 – тяга; 6 – сверхзвуковые створки

Створчатое двухрядное сопло имеет два последовательно расположенных венца взаимно перекрывающихся створок (Рис. 9.28). Первый венец (створки 2) подобен сужающемуся створчатому венцу, а второй венец (створки 6) соответствует расширяющемуся участку сопла Лаваля. Створки второго венца подвешиваются шарнирно к створкам первого венца. В сопле этого типа площади критического и выходного сечений могут изменяться независимо одна от другой или в кинематической взаимосвязи.

9.4. УСТРОЙСТВА ДЛЯ РЕВЕРСА И ДЕВИАЦИИ ТЯГИ

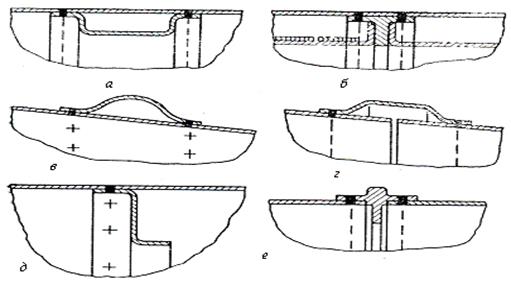

Одним из наиболее эффективных средств уменьшения длины пробега самолетов с ГТД при посадке являются специальные реверсивные устройства, называемые реверсорами тяги. При помощи реверсора тяги поток раза за турбиной поворачивается и под некоторым углом (90—180°) выходит по направлению движения самолета. При этом создается отрицательная тяга, которая тормозит движение самолета при посадке. Кроме того, уменьшается время захода на посадку в связи с возможностью увеличения угла планирования, повышается ресурс взлетно-посадочных устройств самолета (тормозов и покрышек колес) К реверсорам предъявляются следующие требования: 1. Величина отрицательной тяги не менее 35—40% максимальной положительной тяги. 2. Быстрое изменение тяги от отрицательной до положительной. 3. Неизменность режима работы двигателя при реверсировании. 4. Сохранение устойчивости и управляемости самолета при включении реверсоров. 5. Простая, надежная и легкая конструкция реверсора. 6. Небольшой нагрев силовых поверхностей самолета выходящей струей газа. Реверсивные устройства различают как по месту поворота потока газа (с поворотом в выходном устройстве или за ним), так и по способу отклонения потока газа (с механическим или аэромеханическим способом Рис.9.29). На (Рис.9.29, а) реверсоры тяги установлены в выходном устройстве, что уменьшает гидравлические потери потока газа вследствие малой скорости его в момент поворота. На (Рис.9.29, а) отклонение потока осуществляется механически — закрытием створки 3 при одновременном открытии отклоняющей решетки 2. На Рис.9.29, б представлена схема реверсора тяги с аэродинамическим отклонением. Внутри выпускной трубы размещены поворотные лопатки 4, которые в нерабочем положении устанавливаются по потоку. При включении реверса лопатки поворачиваются и направляют поток к отклоняющим решеткам 2, которые отклоняют его на угол 140— 150°. Отклоняющие решетки в нерабочем положении могут убираться в фюзеляж или гондолу двигателя. На Рис.9.29, в поток отклоняется аэродинамическим способом. Поток газа отклоняется с помощью струй воздуха, вводимых в ядро потока через стойку 5. Воздух для реверса тяги отбирается из компрессора двигателя (около 2—3% от общего расхода).

а б в

г д е Рис.9. 29. Схемы реверсоров и девиации тяги: а - механический створчатый реверсор внутри выходного устройства; б - изменение вектора скорости поворотными лопатками; в- аэродинамический реверсор; г – изменение вектораскорости за счет закрутки потока; д – механические створчатые реверсоры установленные за соплом; е – девиаторы тяги; 1 –сопло; 2- отклоняющие решетки; 3 – поворотные створки; 4 – поворотные лопатки; 5 – стойка подвода воздуха; 6,7 – корпуса канала прямой и измененной тяги; 8 - заслонки

На (Рис.9.29, г) приведена схема реверсивного устройства с отклонением струи газа путём закрутки с помощью лопаток 4. При прямой тяге лопатки устанавливаются по потоку. При обратной тяге лопатки разворачиваются под углом к потоку, обеспечивая его закрутку и направление к отклоняющим решеткам 2. Основным недостатком такого устройства является необходимость регулируемого сопла для сохранения постоянной температуры газа перед турбиной. Кроме того, затруднено крепление поворотных лопаток, усложнен механизм их поворота. На Рис.9.29, д показаны реверсоры тяги, установленные за выходным устройством. Поток газа отклоняется механическим способом при помощи отклоняющих створок 3. При обратной тяге створки перекрывают газовый поток за выходным сечением сопла. На Рис.9.30 приведено реверсивное устройство с отклоняющими решётками 1 и двух заслонок 2 с цилиндрической поверхностью. При прямой тяге заслонки закрывают решетки, при обратной тяге створки перекрывают газовый тракт и открывают отклоняющие решётки.

Рис.9.30. Реверсор тяги, расположенный перед выходным соплом двигателя: 1 –отклоняющие решетки; 2– створка; 3- тяга от силового цилиндра

Конструктивное выполнение реверсивного устройства за соплом с помощью поворотных створок приведено на Рис.9.31. Отклоняющими элементами служат выдвигаемые назад створки 3. Створки представляют собой откидывающиеся части мотогондолы. В процессе включения реверсора створки вместе со щитками перемещаются по рельсам назад на необходимое расстояние и одновременно поворачиваются в рабочее положение. Перестановка створок и щитков осуществляется системой рычагов и гидравлических силовых цилиндров. Реверсоры с откидывающимися створками компактны, не требуют дросселирующих элементов, однако имеют повышенные потери отрицательной тяги вследствие большой скорости истечения газов, повышенную массу из-за большой потребной рабочей поверхности створок (не менее 200 % площади выходного сечения сопла) и больших нагрузок, действующих на створки и элементы силового привода.

Рис.9. 31. Реверсор тяги, расположенный за выходным соплом двигателя: 1 – силовой цилиндр; 2 – рычаг; 3 – створка Девиация — изменение направления тяги путем отклонения потока газа на угол меньше 90° в сторону земли. При этом возникает вертикальная составляющая тяги, позволяющая снизить посадочную скорость и, следовательно, уменьшить длину пробега самолета. Устройство для девиации тяги Рис.9.29, е представляет собой дополнительную реактивную трубу 7, установленную под углом к основной трубе 6. В трубу 7газ направляется при помощи заслонок 3. Устройства для девиации тяги могут также выполняться в виде гибкой металлической трубы, способной отклоняться на угол 90°. 9.5. МЕТОДЫ СНИЖЕНИЯ ШУМА Снижение шума, создаваемого самолетами, является одной из наиболее сложных технических задач. Известны многие способы снижения самолетного шума, однако выбор тех или иных мероприятий необходимо проводить не только с учетом их акустической эффективности и конкретных условий расположения аэропорта, интенсивности движения и т. п., но и затрат, связанных с их внедрением. Методы снижения шума самолетов могут быть разделены на следующие группы: — создание малошумного самолета; — применение специальных приемов пилотирования; — специальные приемы организации воздушного движения и эксплуатации самолетов на земле; — строительно-планировочные мероприятия. Рассмотрим основные способы снижения шума по каждой из указанных групп. I. Создание малошумного самолета, за счёт уменьшения шума от двигателей и совершенствования конструкции самолета. 1. Уменьшение шума двигателей: —выбор типа, размерности и оптимальных геометрических и газодинамических параметров двигателя; — применение шумоглушащих сопел, эжектора или эжектора с шумоглушащим соплом; — снижение окружной скорости лопаток компрессора, рациональный выбор соотношения числа лопаток ротора и статора и зазора между ними; — разгрузка первых ступеней компрессора, применение компрессора без направляющего аппарата; — акустическая отработка входных и выходных каналов компрессора; —ламповидное центральное тело или звуковая горловина 2. Совершенствование конструкций самолета: — выбор оптимальной тяговооруженности, количества двигателей и их рациональная компоновка на самолете; — улучшение взлетно-посадочных характеристик самолета. II. Специальные приемы пилотирования. 1. Взлет по методике с уменьшением шума: — набор высоты с большим градиентом; — снижение режима работы двигателей; — осуществление разворотов. 2. При снижении на посадку: — увеличение угла однолучевой глиссады снижения; — снижение по двухлучевой глиссаде; — оптимальный профиль снижения и выбор точек выпуска шасси и полного отклонения закрылков; — ограничение режима работы двигателей при применении реверса или отказ от его использования. III. Специальные приемы организации воздушного движения и эксплуатации самолетов на земле: — использование системы предпочтительных ВПП по шуму; — использование трасс минимального шума; — смещение старта или точки приземления вдоль ВПП; — уменьшение взлетной массы самолета; — ограничение ночных и тренировочных полетов; — использование самолетов менее шумных типов; — применение аэродромных шумоглушителей; — использование ангаров для наземных гонок двигателей; — сокращение времени гонок за счет совершенствования методов контроля исправности двигателей; — ограничение режима работы двигателей при гонках; — ограничение количества одновременно работающих двигателей при гонках; — сокращение времени гонок или запрещение их в ночное время; — правильная ориентировка самолета на площадках для наземных гонок и учет преобладающих метеоусловий; — применение индивидуальных средств защиты. IV. Строительно-планировочные мероприятия: — ограничение жилищного строительства в окрестностях аэропортов, застройка окрестностей аэропорта с учетом трасс полета, рельефа местности и преобладающих метеоусловий; — удлинение или постройка дополнительных ВПП; — усиление звукоизоляции помещений; — рациональное расположение площадок для наземных гонок двигателей; — создание экранирующих ограждений; — перенос близкорасположенных населенных пунктов или создание нового аэропорта. Большую роль в борьбе за снижение шума самолетов играют разработка норм по шуму и контроль за их соблюдением. Эти вопросы включают: — разработку и введение международных (стандарт ИКАО) и национальных стандартов, ограничивающих шум самолетов; — разработку и введение ограничений по шуму в окрестностях аэропортов; — разработку критерия суммарного воздействия шума и определение его допустимых значений для целей зонирования; — ограничение эксплуатации самолетов, не удовлетворяющих требованиям стандартов; — эффективный контроль за соблюдением существующих ограничений; — экспертизу проектов на соответствие требованиям акустического комфорта при создании новых аэропортов и реконструкции существующих. При создании малошумного самолета, используются силовые установки с минимальным шумом и, применяется такая их компоновка на самолете, когда за счет эффектов экранирования, взаимодействия зон смешения и применения соответствующих устройств достигается дополнительное снижение раздражающего воздействия шума. Отдельные способы уменьшения шума самолета более подробно будут рассмотрены ниже. Рассмотрим пример снижения шума за счет эффекта экранирования. На (Рис.9.32) показано влияние экранирующего эффекта крыла транспортного самолета типа СУ-990 с четырьмя ТРДД, расположенными под крылом, по результатам измерений шума при пролете самолета сверху (сплошные линии) и снизу (пунктир) на равном удалении от точки измерения шума. При эксперименте микрофон был поднят с помощью аэростата на высоту примерно 750 м. Как видно из рисунка, снижение шума достигает 5 дБ. При расположении двигателей в хвостовой части фюзеляжа экранирующий эффект крыла проявляется при снижении самолета на посадку. Такая компоновка двигателей позволяет уменьшить при посадке не только интенсивность шума компрессора, но и время его воздействия

Рис.9.32. Изменение уровня шума при пролёте самолёта с подкрыльевым расположением ТРДД: - над точкой измерения шума; --- под точкой измерения шума

Шумоглушащие сопла

Шумоглушащее сопло применяется для снижения шума выхлопной струи двигателя. Трудность создания таких сопел состоит в том, что их применение не должно сопровождаться значительным ухудшением тяговых и весовых характеристик» двигателей. Особенно возрастают трудности использования глушителей шума на сверхзвуковых самолетах. Таким образом, шумоглущащие сопла должны обеспечивать необходимое снижение шума при минимальных потерях тяги, должны быть просты в конструктивном исполнении и иметь незначительную массу, обеспечивать надежную работу с большим ресурсом в условиях высоких температур и в ряде случаев удовлетворять требованиям совместимости с реверсивным устройством. Для уменьшения акустической мощности реактивной струи наиболее эффективным является уменьшение скорости истечения. Этот путь широко используется при замене одноконтурных двигателей двухконтурными. Однако уменьшение скорости в выходном сечени

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 735; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.54.199 (0.013 с.) |

Рис.9.19. Выходное сопло двигателя РД – 10: 1 –подвижная игла; 2, 4 – направляющая; 3 – конус обтекатель; 5 – валик приводной; 6 – патрубок; 7 – пружина; 8 - рейка

Рис.9.19. Выходное сопло двигателя РД – 10: 1 –подвижная игла; 2, 4 – направляющая; 3 – конус обтекатель; 5 – валик приводной; 6 – патрубок; 7 – пружина; 8 - рейка