Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Реконструкция водопропускных трубСодержание книги

Поиск на нашем сайте

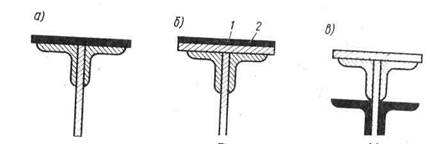

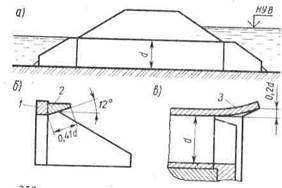

Необходимость в реконструкции эксплуатируемых труб обычно возникает при значительных повреждениях кладки трубы и нецелесообразности ее ремонта, при недостаточной грузоподъемности трубы и невозможности ее усиления, а также при малой водопропускной способности. Работы, которые выполняют в процессе устранения отмеченных недостатков, достаточно сложны и дорогостоящи. При неудовлетворительном состоянии конструктивных элементов трубы (тела трубы, входных и выходных оголовков) и малой их прочности, как правило, практикуют замену старой трубы новой. При этом в зависимости от высоты насыпи, наличия специализированного оборудования, возможности получения "окон", условий производства работ и т. п. применяют один из следующих способов сооружения трубы: от- крытый, комбинированный, штольневый, щитовой и продавливания насыпи. Открытый способ используют при небольшой высоте насыпи (до 5—6 м). При этом способе сооружение трубы в пределах существующей насыпи производится в открытом котловане с естественными откосами, который перекрывается временным разгрузочным пакетом (рис. 8.26, а), длина которого определяет возможную глубину разработки котлована. С целью уменьшения объема земляных работ и длины разгрузочного пакета над трубой можно устраивать прорезь с распорным креплением ее стен (рис. 8.26, б). В поперечной прорези выполняют работы по сборке трубы. Затем прорезь заполняют грунтом с постепенной разборкой крепления и тщательной утрамбовкой земли. В последнюю очередь снимают разгрузочный пакет. В практике при высоте существующей насыпи 8—10 м применяют комбинированный способ сооружения трубы — сочетание открытого котлована в верхней части насыпи, перекрытого разгрузочным пакетом небольшой длины, и прорези в нижней (рис. 8.26, в). Открытый и комбинированный способы могут быть использованы как при замене Старых труб, так и при сооружении новых труб рядом с дефектными с последующей их разборкой. При высоте насыпи 10 м и более оказывается целесообразным сооружение новых труб с проходкой выработки вдоль оси трубы одним из применяемых в тоннельном строительстве способов: проходкой штольни, продавливанием тела трубы сквозь насыпь или проходкой выработки с помощью щитового комплекса.

Штольневый ^способ строительства трубы очень сложен и применяется редко. Он может использоваться как краткосрочное сооружение для пропуска воды (рис. 8.26, г). Внутренние размеры штольни должны назначаться достаточными, а ее очертание должно быть удобным для сооружения фундамента и тела трубы, нанесения изоляции, а также для удаления деревянных элементов крепления по окончании постройки трубы и заполнения пазух между трубой и выработкой цементным раствором, каменными материалами или утрамбованным грунтом. /Щитовая проходка (рис 8.26, д) с разработкой грунта под защитой подвижной крепи — щита,отталкивающегося домкратами от собранной за ним части трубы (как при постройке тоннелей), является прогрессивным способом сооружения новых труб. Однако несмотря на известные преимущества (возможность ведения работ на большой глубине, высокий темп наращивания трубы, экономичность, безопасные условия производства работ, не требующие перерыва движения поездов и т. п.)^ щитовой способ постройки труб из-за отсутствия серийно изготовляемого горнопроходческого оборудования, пригодного для строительства водопропускных труб, пока широкого распространения не получил.

Рис. 8.26. Варианты сооружения трубы в насыпи: а - открытым способом; б - в прорези; в - комбинированным способом; г -штольневым способом; д - щитовым способом; е - продавливанием; 1 - шпунтовое ограждение; 2 - фундамент трубы; 3 - сооружаемая труба; 4 - разгрузочный пакет; 5 - крепление прорези; б - крепление штольни; 7 - монтажная камера у низового портала трубы; 8 - стенка из брусьев; 9 - опорное кольцо из бетона; 10 - первое кольцо трубы из блоков; 11 - щит; 12 - упорная рама; 13 - домкраты; 14 - звенья трубы; 15 - ножевое кольцо Продавливание трубы через насыпь (рис. 8.26, ё) при наличии хороших грунтов — один из удобных способов реконструкции трубы. Рядом со старой трубой продавливают новую бесфундаментную (железобетонную или металлическую) при помощи домкратов и ' специальных опорных устройств. По мере продвижения тела трубы в насыпь промежуток между трубой и домкратами заполняют прокладками, толщина которых должна быть не больше максимальной длины выдвигаемого штока домкрата. С перемещением трубы на длину очередной секции прокладки убираются и в освободившееся пространство производится укладка новой секции. Передняя часть направляющей секции трубы для облегчения продвижения в насыпи оформляется в виде ножевого кольца с острыми краями.

В настоящее время Красноградским заводом МПС налажен выпуск комплекса для сооружения железобетонных водопропускных труб методом продавливания через насыпь. Проектные разработки комплекса выполнены институтом Ленгипротрансмост. С помощью такого комплекса можно осуществить проходку трубы в грунтах до IV категории крепости с небольшими (до 300 мм) каменистыми включениями. В состав комплекса входят гидрофицированные элементы: щит, основная и пять промежуточных силовых (домкратных) станций. Разработка забоя и уборка грунта осуществляются механизированно с помощью приводной лопаты. Средний темп продвижения трубы в насыпи составляет 2 м в смену. С помощью этого комплекса можно сооружать трубы с очком диаметром 2 м в насыпях высотой до 12 м. Реконструкция труб при постройке вторых путей, повышении вы При незначительном удлинении трубы и сложности устройства нового фундамента можно обойтись только перестройкой, наращиванием оголовков и удлинением откосных крыльев. Для наращивания оголовков по высоте (не более 1 м) используют каменные, бетонные и железобетонные сборные блоки, соединяя их с существующей кладкой металлическими анкерами. Сложные по очертанию в плане оголовки (воротниковые, коридорные, раструбные) наращивают по всему периметру монолитным бетоном или железобетоном. Для поддержания откоса насыпи можно также устроить защитные козырьки в месте примыкания тела трубы к оголовкам, а в отдельных случаях перекрыть их железобетонными плитами. При значительном увеличении высоты насыпи и уположении ее откосов трубу удлиняют путем наращивания. Для этого к старой кладке пристраивают вплотную новые секции трубы, которые отделяют от существующей сквозными деформационными швами, обеспечивающими независимость деформаций этих двух участков трубы (рис. 8.27). Отверстие новых секций и их конструкцию принимают по аналогии с сущест-

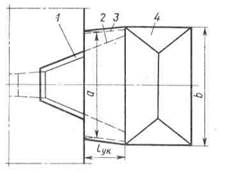

Рис. 8.27. Схема удлинения трубы: 1 - новый оголовок; 2 — новое положение откоса насыпи; 3 — существующее положение откоса насыпи; 4 — существующий фундамент; 5 — новый фундамент вующими частями трубы. Кладку старого фундамента, как правило, не разбирают и используют под новые секции. При необходимости переустраивают оголовки, опирая их на новые фундаменты. На дорогах эксплуатируется большое количество труб старой постройки, необтекаемые оголовки (портальные, коридорные, воротниковые и раструбные) которых имеют пониженную водопропускную способность. Известно, что обтекаемые оголовки, например конические, в сравнении с упомянутыми в трубах равных отверстий обеспечивают увеличение пропуска расхода воды на 40 %. Устройство повышенного звена на входе прямоугольной трубы увеличивает водопропускную способность до 50 %. Поэтому при необходимости увеличение водопропускной способности эксплуатируемой трубы может, быть достигнуто переустройством оголовка или установкой повышенной входной секции.

Водопропускную способность эксплуатируемых круглых труб с необтекаемыми оголовками можно также повысить устройством над входным отверстием обтекаемого открылка (предложение Л. Г. Рабу-хина) или струенаправляющей перемычки шириной 0,41с? (предложение Е. Н. Давиденко), которые дают увеличение пропускной способности труб на 20-30 % и более по сравнению с раструбными и портальными оголовками с нормальной входной секцией (рис. 8.28). Подобные струенаправляющие устройства, дополняющие конструкцию вход- Рис. 8.29. Схема укрепления откоса насыпи земляного полотна: I — временные грунтоудерживающие стенки; 2 — существующая кладка; 3 — новая кладка ных оголовков и улучшающие их пропускную способность, достаточно просты и могут быть реализованы силами дистанции пути в порядке текущего содержания. Перед вводом в эксплуатацию трубы, оголовок которой переустроен для пропуска повышенного расхода воды, при необходимости следует отремонтировать дефектные участки, проверить и осуществить герметизацию зазоров между секциями, особенно если предусмотрена работа трубы в напорном режиме. В том случае, если путем изменения конструкции входного оголовка не удается повысить водопропускную способность трубы, производят полную ее замену на новую с увеличенным отверстием одним из способов, изложенных выше. Оголовки трубы также переустраивают, если в них обнаружены серьезные повреждения иледопустимые деформации. При этом при необходимости кладку существующего фундамента под оголовками (низкая прочность, недостаточные размеры в плане, малая глубина заложения по промерзанию) частично или полностью разбирают. Новые оголовки, устанавливаемые взамен разрушенных, обычно меняют на более совершенные по водопропускной способности.

Рис. 8.30. Схема переустройства выходного оголовка: 1 — крылья выходного оголовка существующей трубы; 2 - первый ряд направляющих стенок; 3 — второй ряд направляющих стенок; 4 — ковш с каменной наброской (наброска не показана); / — длина укрепления ук

■it-Удлинение трубы или перекладка оголовков, как правило, ведется под защитой грунтоудерживающих устройств без перерыва и ограничения скорости движения поездов (рис. 8.29). В ряде случаев при пропуске паводков возникают повреждения, а иногда и разрушения отводящего русла за трубами, вызванные размывами русл. Применяемое типовое укрепление отводящего русла не обеспечивает должной его защиты. По предложению гидравлической лаборатории МИИТа усиление укрепления отводящего русла (рис. 8.30) и улучшение его водоотво-дящей способности может быть достигнуто путем его переустройства — уширения плоской части (а = 5 + l£dn, м; Ъ = 5 + 2dn, м, при / = 1,5с?, где п - число очков трубы) и размещения на ней двухрядных направляющих стенок с каждой стороны. При этом первый ряд стенок устанавливают под углом 23-25° (к оси трубы) от концов крыльев выходного оголовка до конца плоской части, второй ряд размещают у боковых границ укрепления. Отводящие русла могут быть переустроены также устройством гасителей энергии различного типа: стенки переменной высоты в пределах выходного оголовка (предложение ЦНИИСа), сплошного ребра и столбчатого, а также комбинаций этих типов (предложение МИИТа). Глава 9 УСИЛЕНИЕ МЕТАЛ ЛИЧЕСКИХ ПРОЛЕ ТНЫХ СТРОЕНИЙ 9.1. Цель и способы усиления Грузоподъемность пролетного строения оценивается классом наиболее слабого элемента (по сечению, прикреплению и т. п.). Классы элементов пролетных строений, особенно изготовленных по расчетным нормам до 1931 г., имеют различные значения, изменяющиеся в широком диапазоне. Поэтому для повышения грузоподъемности пролетного строения до требуемого уровня может потребоваться усиление незначительного числа элементов. В связи с этим усиление металлических пролетных строений может быть эффективно использовано с целью продления сроков их службы в условиях исчерпания первоначальной грузоподъемности. Решение вопроса об усилении или замене пролетных строений производят на основании технико-экономического анализа. Существенное влияние на выбор того или иного варианта оказывает общее физическое состояние пролетных строений. В зависимости от конструкции пролетного строения, наличия слабых элементов в нем, степени повышения грузоподъемности при усилении и местных условий применяют различные способы усиления: увеличение поперечного сечения элементов с одновременным усилением (в случае необходимости) их прикреплений; устройство (установка) дополнительных ферм или балок; усиление с изменением системы ферм или балок [подведение шпренгеля под балки или фермы, добавление третьего, пояса (арки) к балочным фермам, превращение разрезных балок или ферм в неразрезные и т. п.]; устройство дополнительных опор - временных или постоянных, уменьшающих расчетный пролет существующих пролетных строений; превращение стального пролетного стродаия в сталежелезобетонное путем устройства железобетонной плиты, включенной в совместную работу. При увеличении поперечного сечения элементов металл усиления следует размещать симметрично относительно осей поперечного сечения. Усиление обычно производят на месте без прекращения движения поездов. Усиление отдельных элементов пролетного строения путем добавления металла наиболее распространено и- обычно выполняется при всех способах усиления.

Для эффективного использования вновь добавляемого металла, особенно высокопрочных сталей, и рационального распределения усилий в системе применяют предварительное напряжение с регулированием 12 Зак. 1188 353

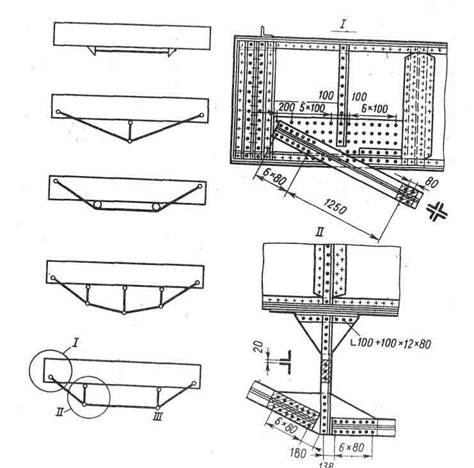

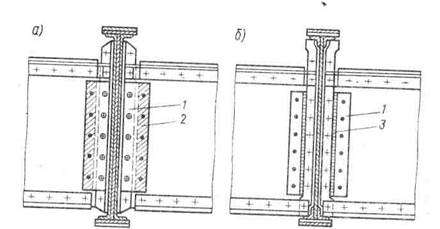

усилий и деформаций в конструкции. Регулирование*усилий в элементах пролетных строений производят путем установки предварительно напряженных затяжек, разгрузки (догрузки) конструкций при усилении, изменения величин опорных реакций в неразрезных системах, закрепления элементов усиления в нагретом состоянии и др. При этом метод усиления пролетных строений с использованием предварительно напряженных затяжек из высокопрочных сталей наиболее рационален. Применение предварительно напряженных затяжек почти полностью исключает расклепку узловых прикреплений, что позволяет производить усиление во многих случаях без перерыва движения поездов. При усилении обычно применяют соединения на высокопрочных болтах. Эти соединения обладают большей по сравнению с заклепочными соединениями жесткостью, что обеспечивает хорошую совместную работу старого и вновь добавляемого металла и повышает эффективность его использования, имеют более низкую концентрацию напряжений около отверстий. Передача усилия в соединениях на высокопрочных болтах осуществляется только силами трения на поверхностях контактов соединяемых элементов, вызванных затяжкой болтов. Поэтому болты в отверстиях можно устанавливать со значительным зазором (до 3 мм). Это дает возможность допускать несовпадение отверстий в этих пределах, что облегчает подготовку и установку элементов усиления. Процесс установки высокопрочных болтов также значительно проще клепки. Заклепочные соединения применяют там, где установка высокопрочных болтов затруднена. Их желательно применять в прикреплениях горизонтальных листов балок и главных ферм, на которые непосредственно опираются мостовые брусья, поскольку головки.болтов затрудняют обеспечение плотного опирания брусьев. Применение сварных соединений при усилении пролетных строений железнодорожных мостов осложняется трудностями обеспечения необходимой надежности этих соединений по следующим основным причинам: качество металла усиливаемых пролетных строений в большинстве случаев не удовлетворяет требованиям, предъявляемым к металлу для сварных мостов; специфика производства сварочных работ при усилении мостов позволяет применять преимущественно ручную сварку, которая из-за трудности ее выполнения не обеспечивает требуемое качество сварных соединений; сложность осуществления наиболее совершенных типов сварных соединений (встык) и устранения в них опасных концентраторов напряжений. Применение сварки при усилении нередко давало неудовлетворительные результаты: в усиленных элементах в процессе эксплуатации возникали опасные трещины. Поэтому в настоящее время сварка при усилении мостов применяется в исключительных случаях и только с разрешения МПС. По мере совершенствования технологии сварки, очевидно, применение ее при усилении мостов будет расширяться..354 При проектировании усиления необходимо обращать особое внимание на уменьшение стеснений движения поездов по мосту в процессе его (усиления (сокращение "окон", ограничений скоростей движения). 9.2. Усиление пролетных строений со сплошными балками При небольшом увеличении грузоподъемности пролетного строения со сплошными главными балками их усиление производят добавлением горизонтальных листов или уголков к поясам аналогично усилению продольных балок (см. п. 9.3). Для более эффективного использования металла усиления желательно применять регулирование внутренних усилий в процессе усиления (разгрузка конструкций от действия собственного веса, создание усилий, противоположных по знаку усилиям от нагрузки). Этого достигают устройством временных шпренгелей, предварительно напряженных затяжек, опор и т. п. При необходимости значительного повышения грузоподъемности пролетного строения целесообразно устройство шпренгелей как простых, так и предварительно напряженных. Этот способ усиления выгодно отличается от других тем, что работы по усилению можно выполнять без перерыва движения поездов. При усилении, особенно предварительно напряженными шпренгелями, эффективно применение высокопрочной стали в виде стержней круглого сечения и других прокатных профилей. В предварительно напряженных шпренгелях (для поясов) возможно использование тросов и пучков из высокопрочной проволоки при обеспечении надежной защиты их от коррозии. Предварительное напряжение создают домкратами, полиспастами, винтовыми приспособлениями и т. п. На рис. 9.1 показаны конструкции узлов шпренгеля по нижней схеме усиления. Прикрепление элементов шпренгеля выполнено на высокопрочных болтах. Предварительное напряжение осуществляют следующим образом. После прикрепления всех элементов шпренгеля, за исключением горизонтальных уголков, с помощью полиспаста и лебедки стягивают узлы // и /// расчетным усилием. В стянутом состоянии ставят и затягивают высокопрочные болты прикрепления горизонтальных уголков. Предварительное напряжение можно создать также домкратами, установленными в узлах II и ///. При этом после прикрепления всех элементов шпренгеля, кроме прикрепления стоек к узлам // и ///, домкратами создают расчетный распор между балкой и узлами II и ///. В этом состоянии стойки прикрепляют к узлам // и /// высокопрочными болтами. Значительное повышение грузоподъемности пролетных строений с ездой поверху достигается устройством на верхних поясах главных балок железобетонной плиты, включенной в совместную работу с балками. В результате такого усиления получается сталежелезобетонное пролетное ' ■ '2* 355

строение. В этом случае одновременно с усилением создается более совершенная конструкция мостового полотна с ездой на балласте Ги ^ZZT™™ "Р111^™™ Рейсов к железобетонной плиТе Железобетонная плита может быть монолитной или сборной »™ „ Я °бес"ечения совместной работы железобетонную плиту с верхним поясом балок соединяют с помощью жестких упоров, прикрепляемых к балкам и омоноличиваемых в плите (рис. 9.2 а) или вь^ко-прочных болтов (рис. 9.2, б). Для повышения сцепления ™ТС бал кои плиту укладывают не на цементный, а на клеепесчаный™Вор со стоящий, например, из эпоксидной смолы ЭД-16 или ЭД-20 (7оо вес^- Рис. 9.1. Схемы усиления балок шпренгелями 356 Рис. 9.2. Соединение железобетонной плиты с балкой при помощи жестких упоров (а), высокопрочных болтов (б), опорных столиков (в): 1 — жесткий упор; 2 — цементный или клеепесчаный раствор; 3 — высокопрочный болт; 4 — столик вых частей), песка (500 весовых частей), полиэтиленполиамина (15 весовых частей), дибутилфталата (до 10 весовых частей). Соединение плиты с поясами балок возможно также с помощью специальных стальных закладных частей — упоров, заделываемых в бетон плиты. Выступающими частями этих упоров плита опирается на столики, прикрепленные к поясам балок, и крепится к ним высокопрочными болтами (рис. 9.2, в). В этом случае исключаются так называемые мокрые процессы, связанные с укладкой раствора и бетона при монтаже, что снижает продолжительность "окон". При усилении пролетных строений железобетонными плитами требуются длительные "окна". Для их сокращения усиление можно выполнять в стороне, сняв усиливаемое пролетное строение с опор и поставив вместо него на время'усиления запасное. Эффективность этого способа повышается при наличии на мосту или железнодорожном участке труппы однотипных пролетных строений, требующих усиления. Если отверстие моста перекрыто несколькими разрезными пролетными строениями, то при усилении может оказаться целесообразным объединение их в неразрезные. При усилении клепаных балок со сплошной стенкой в некоторых случаях требуется повысить прочность стыков. Для этого заклепки в стйгках заменяют высокопрочными болтами большего диаметра (рассверлив предварительно отверстия до нужного размера). Рассверловку отверстий и замену заклепок производят постепенно, одновременно удаляя не более 10 % заклепок. Если при таком способе усиления не удается увеличить грузоподъемность соединения до требуемого уровня и требуется, кроме того, увеличение сечений накладок, то последние заменяют новыми, более мощными или ставят дополнительные накладки. Одновременно с усилением ремонтируют поврежденные коррозией, трещинами и вмятинами элементы балок: заменяют их полностью или частями на новые или же перекрывают поврежденные участки накладками.

9.3. Усиление балок проезжей части Усиление слабых по сечению продольных балок проезжей части наиболее часто осуществляют постановкой горизонтальных листов, прикрепляемых к нижним поясным уголкам высокопрочными болтами или заклепками, а к верхним - заклепками. В продольных балках, не имеющих верхних горизонтальных листов, рекомендуется ставить верхний горизонтальный лист на всей длине балки (рис. 9.3, а). При этом упрощается укладка (прирубка) мостовых брусьев. Если ширина полок верхних поясных уголков продольных Валок, не имеющих горизонтальных листов, более чем в 8 раз превышает толщину полок этих уголков, постановка горизонтального листа при усилении желательна даже в случае достаточной грузоподъемности. Это вызвано тем, что при недостаточной толщине полок поясных уголков в них вследствие больших местных многократно повторяющихся напряжений, возникающих в результате нажима мостовых брусьев, появляются трещины и "выколы" (см. п. 2.4).. При усилении балок, не имеющих верхних поясных листов, соблюдается следующий порядок работ. На верхний пояс продольной балки в промежутке между поездами укладывают лист с заранее просверленными отверстиями. Затем по отверстиям в этом листе сверлят отверстия в горизонтальных полках уголков и ставят заклепки, сдвигая для этого поочередно мостовые брусья. Поверхность полок поясных уголков, на которую укладывается лист усиления, необходимо предварительно тщательно очистить от грязи и ржавчины. В случае прикрепления листов усиления высокопрочными болтами (к поясным уголкам нижнего пояса, а.иногда и верхнего) перед укладкой листа поверхности контакта листа и поясных уголков должны быть тщательно очищены. Окрашенные поверхности обычно очищают огне- U If Рис. 9.3. Схемы усиления балок проезжей части сплошным листом (а), полулистами (б), уголками (<?): J — уплотненный зазор; 2 — полулист 358 вым способом с последующей обработкой стальными щетками или пескоструйным аппаратом, строго соблюдая правила техники безопасности. После очистки поверхности контакта устанавливают и закрепляют лист, сверлят отверстия в полках уголков (по отверстиям в листе), ставят высокопрочные болты и затягивают их до расчетного усилия. Затяжку высокопрочных болтов выполняют в два приема: сначала обычным монтажным ключом закручивают гайку до отказа, а затем дотягивают до расчетного усилия при помощи специальных ключей, имеющих измерительное устройство для определения момента закручивания. Затяжку болтов следует вести,начиная от середины балки, постепенно перемещаясь к ее концам. Эту операцию выполняют без перерыва движения поездов. Если продольная балка имеет горизонтальные листы и ее нужно усилить, то постановка дополнительных горизонтальных листов является более сложной операцией, требующей продолжительного интервала между поездами ("окна"). С целью сокращения "окна" вместо целого листа допускается применение двух полулистов (рис. 9.3, б). При прикреплении листа усиления заклепками соблюдают следующий порядок работы. В полулисте по разметке сверлят отверстия диаметром на 3—6 мм меньше диаметра заклепки. Затем на одной половине (относительно продольной оси балки) верхнего или нижнего пояса обычно с помощью газовой резки удаляют головки вертикальных заклепок с одной стороны, не выбивая стержни заклепок. Эту работу выполняют без перерыва движения поездов. В интервале между поездами выбивают старые заклепки и накладывают полулист, рассверливают часть отверстий (около 50 %) и прикрепляют полулист "черными" (обыкновенными) болтами, которые устанавливают в нерассверленные отверстия, и пробками, забиваемыми в рассверленные отверстия. После этого восстанавливают пропуск поездов. Затем последовательно вместо пробок и болтов ставят заклепки, предварительно рассверливая нерассверленные отверстия. Закончив работы с одним полулистом, в таком же порядке ставят другой.Зазор между полулистами шпаклюют. При прикреплении полулистов высокопрочными болтами в полулисте по разметке сверлят отверстия на полный диаметр. Затем на одйюй половине балки.в промежутке между поездами удаляют головки заклепок, выбивают стержни заклепок, очищают поверхность контакта с полулистом, укладывают предварительно очищенный полулист и ставят высокопрочные болты. После затяжки болтов обычными монтажными ключами можно разрешить пропуск поездов, обеспечив в дальнейшем дотяжку болтов до расчетного усилия. Другой вариант усиления продольных балок, полностью исключающий "окна", заключается в постановке двух дополнительных уголков у каждого пояса (рис. 9.3, в). Выполнению этой операции обычно мешают вертикальные уголки жесткости, которые приходится обрезать или заменять новыми соответствующей высоты. Существенный недостаток

Рис. 9.4. Схема усиления прикрепления продольных балок к поперечным путем увеличения числа заклепок и болтов: а — при помощи обычных накладок; б — при помощи приваренных накладок; 1 — накладка; 2—прокладка; 3 — сварной шов; крестиками обозначены старые заклепки; черными точками — заклепки или высокопрочные болты в новых отверстиях; крестиками в кружках — новые заклепки или высокопрочные болты в старых отверстиях этого варианта — низкая эффективность использования металла усиления вследствие расположения добавляемого металла не в самой напряженной зоне сечения балки. Эффективным способом усиления продольных балок, имеющих низкий класс по нормальным напряжениям, является установка предварительно напряженных затяжек в уровне нижних поясов. В старых пролетных строениях часто возникает необходимость усиления прикреплений продольных балок к поперечным и поперечных балок к главным фермам или балкам. Замена существующих заклепок в соединительных уголках на заклепки большего диаметра или на высокопрочные болты - один из распространенных вариантов такого усиления. Однако указанным способом удается незначительно усилить прикрепления балок. Для значительного повышения грузоподъемности таких прикреплений увеличивают число прикрепляющих заклепок или высокопрочных болтов и их несущую способность. Это достигается установкой на соединительные уголки накладок, позволяющих разместить дополнительные заклепки или высокопрочные болты и увеличить число контактов (срезов) (рис. 9.4, а). Между накладкой и стенкой балки ставят прокладки. В этом типе усиления требуется замена старых заклепок на участках прикрепления накладок новыми или высокопрочными болтами. Возможно усиление прикрепления продольных балок с применением сварки (рис. 9.4, б). При этом способе усиления соблюдают следую-360 щий порядок работы: сначала к полкам уголков приваривают накладки, а затем ставят заклепки или высокопрочные болты. При приварке накладок необходимо следить за тем, чтобы они не были приварены к стенке балки. Опыт эксплуатации показал, что такое усиление работает менее надежно, чем показанное на рис. 9.4, а; в сварных швах отдельных прикреплений возникают трещины. Серьезным недостатком прикрепления продольных балок к поперечным в старых мостах является отсутствие "рыбок", что приводит к размалковыванию соединительных уголков, появлению трещин в них и отрыву головок верхних и нижних заклепок, работающих на растяжение. При усилении таких прикреплений желательно ставить конструктивные элементы, воспринимающие изгибающий момент в плоскости продольных балок на участке их прикрепления к поперечным. С этой целью можно использовать цилиндрические стержни, пропускаемые через отверстия в стенках поперечных балок и закрепляемые к поясам продольных балок сварными швами. При этом стержни следует приваривать к накладкам, прикрепляемым к поясам балок высокопрочными болтами. Можно концы стержней закреплять с помощью гаек, навинчивае-

мых на стержни. Для передачи усилия со стержней на продольные балки к их поясам жестко высокопрочными болтами прикрепляют специальные упоры. Такая конструкция позволяет создавать предварительное напряжение в стержнях путем закручивания гаек, что повышает эффективность их работы. В некоторых случаях, когда продольные балки имеют значительно меньшую высоту, чем поперечные, можно сделать щелевидные вырезы в стенке поперечной балки и установить через эти вырезы плоские "рыбки". Сплошные поперечные балки усиливают по сечению установкой дополнительных горизонтальных листов или уголков. Значительное I повышение грузоподъемности поперечных балок может быть достигнуто устройством нижних шпренгелей, если подмостовой габарит это позволяет. Предварительное напряжение элементов шпренгеля повышает эффект усиления. * ' При усилении балок проезжей части может потребоваться постановка дополнительных уголков жесткости, связей между продольными балками. В случае необходимости усиления балок по шагу поясных заклепок его выполняют путем замены заклепок заклепками или высокопрочными болтами большего диаметра. Если этим способом нельзя достигнуть требуемой грузоподъемности, то на вертикальные полки поясных уголков ставят накладки, которые прикрепляют высокопрочными болтами или заклепками к стенке балки (аналогично усилению прикрепления балок, показанному на рис. 9.4, а). Одновременно с усилением ремонтируют поврежденные элементы балок: заменяют поврежденные элементы или их части, перекрывают поврежденные места накладками и т. п.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 2109; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.199.113 (0.018 с.) |

----------- 1

----------- 1

___ -__ ■——■

___ -__ ■——■