Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт клепаных пролетных строенийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Из общего перечня работ при ремонте клепаных пролетных строений наиболее распространенными являются: замена заклепок в узлах прикрепления элементов, стыках и прикреплениях фасонок главных ферм и проезжей части; перекрытие повреждений металла накладками; замена поясов балок проезжей части, "рыбок" и отдельных элементов связей. Фасонки, накладки, элементы продольных балок и другие детали и элементы изготавливают по эскизам или чертежам проекта в мастерских или на заводе с предварительной привязкой к существующей конструкции. Замена дефектных заклепок и болтов. Значительный объем ремонтных работ включает в себя замена дефектных слабых заклепок на высокопрочные болты в заклепочных соединениях, а также замена и подтяжка болтов — в болтовых. Слабые и дефектные заклепки последовательно заменяют высокопрочными болтами, удаляя одновременно не более одной заклепки в интервалы между поездами, а в прикреплениях с большим числом заклепок — не более 10 % общего числа заклепок прикрепления. Во избежание расстройства соседних заклепок, деформации заклепочных отверстий и повреждений основного металла дефектные заклепки удаляют в два этапа. Сначала высверливают головку заклепки пустотелым сверлом (рис. 11.1, а) или срезают газовым резаком РАЗ-70 (рис. 11.1, б), не допуская сильного нагрева основного металла. Часто головку заклепки срубают зубилом, предварительно просверлив в ней отверстие диаметром на 4-5 мм меньше диаметра стержня заклепки и глубиной на 1-3 мм больше высоты головки (рис. 11.1, в). Затем стержень заклепки выбивают из отверстия бородком или- высверливают (если невозможно выбить). Диаметр болтов, устанавливаемых в конструкцию по существующим (заклепочным) отверстиям, принимают соответствующим диаметру заменяемых заклепок: Диаметр заменяемой заклепки, мм..19-21 23-25, 26-27 В случае заполнения болтами только новых отверстий берут болты диаметром, как правило, не более 22 мм. 402. В необходимых случаях отверстия можно рассверлить до требуемого диаметра. Длину болтов выбирают в зависимости от толщины стягиваемого пакета исходя из условий минимального числа типоразмеров. Высокопрочные болты и шайбы перед постановкой в конструкцию очищают от смазки, грязи и налета ржавчины; гайки проворачивают по всей резьбе. Все контактные поверхности должны быть очищены от старой краски, продуктов коррозии, окалины, масляных пятен и грязи. Болты затягивают в два приема: сначала ручным ключом или гайковертом до упора, затем окончательно динамометрическим ключом до расчетного усилия. Затянутые до расчетного усилия болты отмечают краской. Установив болты, проверяют остукиванием все ближайшие к ним заклепки и при обнаружении ослабленных заменяют их. Работы по замене заклепок высокопрочными болтами выполняет бригада из 3 чел. под руководством мостового мастера. При сплошной замене заклепок (в узле) на высокопрочные болты их затягивают вразбежку от середины прикрепления к свободным краям или в направлении от более жесткой части соединения к менее жесткой его части (рис. 11.2). Болты, затянутые первыми, после натяжения остальных болтов подтягивают, так как возможно их ослабление. Сборочные пробки заменяют болтами в последнюю очередь. Перекрытие повреждений металла накладками. При появлении в элементах металлических пролетных строений местных повреждений, ослабляющих сечение элемента (усталостных трещин, выколов, разрывов отдельных частей составных элементов, пробоин, вмятин с трещинами, а также глубоких коррозионных повреждений), их ремонтируют -ставят накладки. Применяют накладки из стали марки Ст 3 - плоские, уголковые, двусторонние и односторонние толщиной не менее 10 мм. Двусторонние накладки лучше передают усилия. Размеры накладок определяют в зависимости от размера повреждения, типа и сечения элемента, требований по размещению и числу болтов. С каждой стороны Рис. 11.1. Схема удаление головки заклепки: а — пустотелым сверлом; б — резаком РАЗ-70; в — обычным сверлом; 1 — часть головки заклепки, срезаемая сверлом; 2 — часть заклепки, удаляемая бородком; 3 - заклепки; 4 - мундштук; 5 •— опорный центр

Рис. 11.2. Последовательность затяжки (1 - 5) высокопрочных болтов: а — в стыке; б — в узле прикрепления от места повреждения устанавливают не менее двух рядов болтов. Металл при заготовке накладок режут газовыми резаками или пилами, кромки обрабатывают. Отверстия в накладках сверлят по разметке или шаблону, снятому с натуры. Диаметр отверстий должен быть на 1-4 мм больше диаметра болтов. Если накладки устанавливают во время "окна", то новые отверстия в элементах для накладок сверлят до "окна". Старые заклепки, мешающие установке накладок, до "окна" по одной заменяют обычными болтами и пробками (по 50 % тех и других). Трещины в элементах главных ферм перекрывают накладками после сверления у их концов сквозных отверстий диаметром 14—18 мм (рис. 11.3) для снижения концентрации напряжений. Суммарная площадь сечения накладок должна быть больше или равна площади перекрываемого элемента. Число болтов в полунакладке определяется в зависимости от рабочей площади накладки или прикрепляемого элемента.

1 " V Рис, 11.3. Схемы перекрытия трещин накладками в элементах главных ферм: я - уголковой накладкой; б — плоскими накладками; 1 — высокопрочные болты в новых отверстиях; 2 - отверстие у конца трещины; 3 - высокопрочные болты в существующих отверстиях; 4 - уголковая накладка; 5 - трещина; 6 -фасонка; 7 - раскос; 8 - прокладка; 9 - накладки Трещины и выколы в горизонтальных полках верхних поясных уголков (листов) продольных балок перекрывают горизонтальными плоскими накладками на всю ширину верхнего пояса балок или уголковыми накладками (рис. 11.4). Уголковые накладки необходимо выполнять того же сечения, что и поясные уголки, но с острожкой обушка уголка. Если накладки ставят с наружной стороны продольной балки, то сострагивают и горизонтальную полку, чтобы не мешала установке лапчатого болта. Работы по перекрытию трещин и выколов в верхних поясах продольных балок выполняют в "окно", при этом снимают охранные приспособления и сдвигают мостовые брусья. Замена поясов балок проезжей части. В продольных балках без горизонтальных листов верхние пояса заменяют при наличии большого количества повреждений — трещин, выколов, коррозии. Существующие ' поясные уголки заменяют нЪвыми того же сечения и добавляют горизонтальный лист не менее 10 мм толщиной и шириной на 10—20 мм больше суммарной ширины пояса. Чтобы исключить опирание мостовых брусьев на продольные связи, их устраивают в пониженном уровне и фасонки крепят к поясам через прокладки толщиной до 20 мм (рис. 11.5). Эту работу совмещают с заменой поясов продольных балок. Замену поясов осуществляют с разрывом рельсовой колеи и снятием мостового полотна. Работы в пределах одной панели производят в "окно" продолжительностью 3—4 ч. Замена и ремонт отдельных элементов связей. В прикреплениях продольных балок к поперечным замену "рыбок" производят при Наличии трещин в "рыбках" или сильном коррозионном повреждении. Толщину устанавливаемых "рыбок" определяют расчетом и берут не менее 12 мм; длину назначают из условия, что каждый конец "рыбки" дол- Рис. 11.4. Схемы перекрытия выколов и трещин в поясных уголках продольных балок плоскими (а) и уголковыми (б) накладками: 1 — накладка; 2 — поясной уголок; 3 — линия серповидного выкола горизонталь^ ной полки поясного уголка; 4 — вертикальный лист главной балки

Работы по ремонту металлических мостов трудоемки, ответственны, выполняются в ограниченные сроки, регламентированные интенсивностью движения поездов. Поэтому они должны быть тщательно подготовлены, а сам процесс максимально облегчен путем применения различного рода приспособлений и механизмов. 112. Особенности ремонта сварных элементов и соединений В последние годы все более широкое внедрение сварных и болто-сварных конструкций требует учета специфики при проведении работ, связанных с их ремонтом. Трещины в элементах главных ферм сварных конструкций перекрывают по всему сечению элемента, а не отдельно (поэлементно), как у клепаных конструкций. Вначале зачищают поверхность элемента и устанавливают место появления трещины и ее конца. Засверливают конец трещины сверлом диаметром 14-18 мм на всю толщину элемента для снижения концентрации напряжений и предотвращения дальнейшего ее развития. После этого производят консервацию контактных поверхностей путем нанесения краски или грунта на цинко-силикатной основе. Покрытие наносят слоем 50—60 мкм при температуре не ниже 3-4 °С. Между очисткой и консервацией перерыв не должен быть более 3 ч. По натурному обмеру конструкции или элемента заготавливают шаблон и изготавливают накладки для перекрытия полного сечения элемента, так как опыт эксплуатации пролетных строений со сварными конструкциями показал, что установка накладок на отдельные части элемента с трещинами не является эффективной, и прекратить таким образом развитие трещины зачастую не удается. В накладках при их заготовке сверлят полностью все отверстия. При установке накладок на элемент отверстия в нем сверлят по месту. Прожигание отверстий в элементах газовой и электросваркой категорически запрещается. Накладки крепятся высокопрочными болтами с соблюдением требований, изложенных в п. 11.1. Суммарная площадь сечения накладок должна быть больше или равна площади перекрываемого элемента до его ослабления болтовыми отверстиями. Толщина накладок должна быть не менее 10 мм. Число болтов в полунакладке определяется в зависимости от рабочей площади накладки или прикрепляемого элемента. В практике ремонта и эксплуатации мостов известны случаи ремонта сварных элементов с трещиной путем приваривания накладок (после засверливания трещины). Однако, как показал опыт ремонта и экс- плуатации, получить качественный шов не всегда удается из-за отсутствия специального оборудования для сварки (автоматов или полуавтоматов) или невозможности его применения в условиях эксплуатации пролетного строения. Кроме того, не всегда бывает достаточно высока квалификация сварщика для проведения такого рода работ. Поэтому такой вид ремонта на железнодорожных мостах запрещен. Продольные трещины в сварных швах элементов при небольшом их развитии по длине (до 100 мм) после засверливания могут быть заварены. Делается это только в исключительных случаях по проектам, утвержденным Главным управлением пути МПС. Перед заваркой кромки трещины должны быть разделаны под углом 60—80° на всю толщину элемента или высоту сварного шва. Заваривают трещины полуавтоматической сваркой под слоем флюса или ручной, применяя электроды с качественной обмазкой. Следует отметить, что этот вид работ очень трудоемок как по подготовке трещин, так и по проведению сварки и требует очень высокой квалификации исполнителей. i 11.3. Ремонт мостового полотна От состояния мостового полотна в значительной степени зависит бесперебойность и безопасность движения поездов с установленными скоростями. Поэтому работы по ремонту мостового полотна, характер которых определяется его конструкцией,очень ответственны. Элементы мостового полотна с ездой на металлическом подрельсовом основании (металлические поперечины, ортотропные плиты и др.) ремонтируют аналогично металлическим пролетным строением. Работы по ремонту мостового полотна с ездой на деревянных поперечинах включают в себя ремонт брусьев, скреплений, одиночную или сплошную замену мостовых брусьев. Одиночную замену мостовых брусьев выполняют без разрыва рельсовой колеи: поднимают домкратами мостовое полотно над поясами продольных балок в интервалы между поездами, т. е. для этих работ не требуются специальные "окна". При одиночной замене мостовых брусьев работы выполняют в три периода: подготовительный, основной, заключит ельный. Втюдготовительный период работы начинают с регулировки зазоров путевых рельсов для предупреждения выброса пути при его подъеме в процессе работы. На протяжении всего фронта работ осматривают и смазывают все болты, которые нужно снять или ослабить (лапчатые в охранных брусьях и горизонтальные, прикрепляющие брусья к противоугонным уголковым коротышам). Новые брусья предварительно подготавливают и складывают на мосту с соблюдением габарита. Рабочие высоты, положение врубок, отверстия для лапчатых и других болтов для новых мостовых брусьев определяют непосредственным обмером заменяемых брусьев.

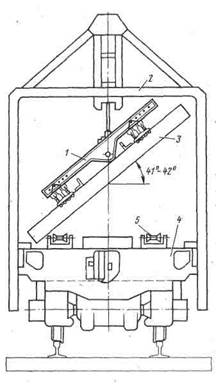

В заключительный период устанавливают настил, забивают (завертывают) недостающие костыли (шурупы), подтягивают лапчатые болты, добивают ранее поставленные костыли и дотягивают шурупы. Одиночную замену мостовых брусьев выполняет бригада из 6 чел. под руководством мостового мастера. Сплошную замену мостовых брусьев выполняют в "окно" двумя способами: без разрыва рельсовой колеи и с разрывом рельсовой колеи, по специально разработанному проекту. В подготовительный период при сплошной замене мостовых брусьев, кроме работ, предшествующих одиночной замене, входит нивелировка обеих рельсовых нитей и поясов балок или ферм, на которые уложены мостовые брусья. По результатам нивелировки путь на мосту приводят в проектное положение при помощи карточек (деревянных или металлических прокладок), укладываемых под рельсовые подкладки. Рабочая высота каждого нового бруса определяется как разность ординат проектного продольного профиля подошвы рельса и верха поясов балок или ферм с учетом толщины подкладки. Новые мостовые брусья подготавливают на специальных площадках по шаблонам с использованием средств механизации. После ограждения места работ сигналами уменьшения скорости снимают лапчатые болты с каждого второго бруса, отвинчивают гайки с болтов, крепящих брусья к противоугонным уголкам, выдергивают по одному костылю в прикреплениях путевых рельсов (или опробывают шурупы) и смазывают гайки рельсовых скреплений и стыков. В основной период работы выполняют с разрывом рельсовой колеи или без разрыва в зависимости от продолжительности "окна". Без разрыва рельсовой колеи работы ведут в такой последовательности. После ограждения места работ сигналами остановки расшивают контррельсы, разболчивают их стыки и сдвигают вдоль пути; с заменяемых мостовых брусьев снимают оставшиеся лапчатые болты, на соседних участках (в зоне подъемки полотна) ослабляют лапчатые болты, затем поднимают путь домкратами на высоту 3-5 см в зависимости от глубины врубки брусьев. Домкраты на деревянных прокладках устанавливают на пояса балок (ферм) между мостовымн брусьями. После подъемки пути выдергивают костыли, снимают прокладки и убирают клещами старые брусья. Иногда один из рельсов поднимают на 10-15 см - это облегчает уборку старых мостовых брусьев. Расшитый брус вначале сдвигают клещами в сторону рельса, поднятого на 10-15 см, пока конец не выйдет из-под подошвы другого рельса, затем поднимают брус над рельсом и клещами перемещают его в обратном направлении, вытаскивая в сторону. Новый брус укладывают в обратной последовательности. Перед укладкой новых мостовых брусьев пояса балок очищают от грязи и окрашивают. Для пропуска поездов после замены брусьев убирают домкраты, рельсовый путь зашивают двумя костылями на каждом конце нового бруса и добивают костыли в соседних брусьях, ставят лапчатые болты на каждом втором новом брусе. После окончания этих работ и проверки пути по шаблону дают распоряжение о снятии сигналов остановки. Поезда пропускают с ограничением скорости. С разрывом колеи заменяют брусья следующим образом.'После ограждения места работ сигналами остановки на заменяемых брусьях снимают оставшиеся лапчатые болты, разболчивают стыки рабочих рельсов и контррельсов, расшивают и сдвигают рельсы и контррельсы вдоль моста, убирают старые брусья, очищают и окрашивают верхние пояса балок (ферм) и раскладывают новые заготовленные брусья в соответствии с произведенной разметкой. Каждый второй брус крепят лапчатыми болтами. Раскладывают скрепления, надвигают путевые рельсы, сболчивают стыки и пришивают рельсы. Поезда пропускают с ограничением скорости после проверки состояния пути. В заключительный период в полном объеме ставят лапчатые болты и костыли, укладывают контррельсы и настил, т. е. подготавливают мостовое полотно к нормальной эксплуатации. По окончании этих работ и повторной проверки пути снимают сигналы ограничения скорости. Сплошную замену мостовых брусьев выполняют, широко используя механизацию, краны или специально оборудованные путеукладчики. Разборку и укладку мостового полотна лучше всего выполнять по технологии, разработанной ПТКБ Главного управления пути МПС. Согласий этой технологий для уборки и укладки звеньев мостового полотна применяют путеукладочные поезда, состоящие из путеукладочного крана и роликовых платформ, переоборудованных для работы со звеньями мостового полотна. Путеукладочные краны оснащены специальной траверсой, которая позволяет снимать и укладывать звенья мостового полотна так же, как и путевую решетку, а транспортировать их через портал крана в наклонном положении под углом 41—42° (рис. 11.7) к горизонту, так как звено мостового полотна имеет ширину 3250 мм, а путевая решетка - 2700 мм. Мостовое полотно укладывают в такой последовательности. Звено на первой от крана платформе стропуют специальной траверсой так, что

при подъеме оно поворачивается на угол 41—42° к горизонту. В таком положении его проводят через портал крана и временно кладут на путь для перестроповки. После перестроповки звено поднимают уже в горизонтальном положении, краном подводят к месту укладки и опускают на пролетное строение. По роликовым платформам к крану подтягивают следующее звено и цикл укладки повторяют (рис. 11.8). Старое мостовое полотно убирают в обратном порядке. Прикрепляют мостовое полотно к пролетному строению при помощи электро- или пневмосвер лильных мостовых машин и гайковертов. Работы по замене мостового полотна ведут два поезда, в составе каждого из которых находится путеукладочный кран. Один поезд (раз-борочный) с порожними роликовыми платформами, двигаясь краном

назап. разбивает старое мостовое полотно, другой (укладочный), с платформами, загруженными новыми звеньями, двигаясь краном вперед, укладывает их. Кранами УК-25/9 можно снимать и укладывать звенья мостового полотна на деревянных брусьях длиной 12,5 м, а кранами УК-25/9-18 - звенья такой же длины на железобетонных плитах.

Темп замены мостового полотна на деревянных брусьях по технологии ПТКБ составляет примерно 50 м/ч, а мостового полотна на железобетонных плитах — 25 м/ч. Разборку и укладку звеньев мостового полотна на деревянных брусьях возможно осуществлять путеукладочными кранами без усиленной стрелы и поворотной траверсы. Разборка в этом случае производится звеньями длиной 12,5 м. Краном снимается звено и транспортируется на стреле до места разгрузки (до ближайшей станции). Затем кран возвращается за следующим звеном. В практике замены мостового полотна известна также челночная технология. Ее суть заключается в следующем: разборка полотна производится с погрузкой его элементов на платформу крана. При этом Рис. 11.8. Этапы укладки мостового полотна специализированным поездом: / — захват звена, подъем его и поворот на угол 41°; // — опускание звена на путь, перестановка, подъем в горизонтальном положении, додача к месту укладки; /// - укладка звена; 1 - новые звенья мостового полотна; 2- путеукладочный кран; 3 — роликовые платформы полотно разрезают на звенья длиной не более 2,7 м, поднимают краном, разворачивают на 90° и грузят на платформу крана. Укладка новых звеньев длиной 12,5 м осуществляется челночным способом, при котором кран после укладки транспортируемого на стреле звена мостового полотна возвращается на базу за следующим звеном. Время челночной укладки путеукладочным краном одного звена (в зависимости от расстояния между объектом и базой) составляет 30—60 мин. Мостовое полотно на железобетонных плитах можно укладывать консольными кранами ГЭК-80 или ГЭПК-130 звеньями длиной 25 м. При этом звено от места сборки транспортируется на стреле крана. В "окно", как правило,, консольным краном укладывают одно звено. Такая технология не нашла широкого применения. 11.4. Защита металлических пролетных строений от коррозии На эксплуатируемых моетах основной способ защиты металлических элементов от коррозии — окраска. Срок службы такого защитного покрытия — от 5 до 8 лет. Защитное покрытие состоит из слоя грунтовки, наносимой на очищенную поверхность элемента, и двух слоев масляной краски или полимерных лакокрасочных материалов. Общая толщина комплексного покрытия должна быть не менее 100-120 мкм. Способы очистки поверхности пролетных строений. После завершения всех ремонтных работ поверхности пролетных строений тщательно очищаю^* от ржавчины, грязи, старой разрушившейся краски, масел и др. Старую краску в хорошем состоянии (нет ржавчины, отслаивания и вспучивания краски) не удаляют, а только очищают ее поверхность. Способы очистки выбирают в зависимости от типа пролетного строения, степени его загрязнения и поражения коррозией, состояния старой окраски. Механическим способом поверхности очищают при помощи механизированного инструмента (обдувкой песко- или дробеструйной, гидроабразивной, а также пароструйной или при помощи струи воды высокого давления, щетками) или вручную (скребками, зубилом, ручными щет-

При пескоструйной очистке сухой просеянный кварцевый песок с зернами диаметром 1—2 мм подают струей сжатого воздуха (давление у входного отверстия сопла не ниже 0,3 МПа) на очищаемую поверхность под углом около 45°. Большое распространение получила очистка (обдувка) смесью стальной и цинковой дроби. Стальная дробь очищает поверхность металла, цинковая, кроме того, образует на ней тонкий защитный слой. Промышленность выпускает дробеструйные аппараты АД-1 и АД-4, имеющие производительность 0,15-0,9 м /ч при расходе дроби 3,5 кг/м2. Дробеструйный рекуперативный способ, невзирая на большую энергоемкость (в 2 раза), недостаточно высокую производительность (так как очистка идет без варьирования воздушно-абразивного потока оператором), на слипание дроби при ее увлажнении,имеет преимущество, заключающееся в улучшении условий труда, повышении качества очистки, а также резкого сокращения расхода песка (1 т дроби заменяет 20 т песка) и сжатого воздуха (на 15-18 %). Широко внедряется новый механизированный способ очистки металлических поверхностей с помощью игло-фрезметаллических щеток, плотно обжатых в металлической оправе. Качество обрабатываемой поверхности и производительность труда при этом способе значительно выше по сравнению с другими способами, что весьма существенно при выполнении противокоррозионных работ в мостовом хозяйстве. Гидроструйная и гидроабразивная очистка водой высокого давления (более 10 МПа) получила распространение на зарубежных железных дорогах и применяется при содержании петербургских и московских городских мостов и набережных, а также в опытном порядке на мостах Октябрьской дороги. Сущность способа в том, что очистка поверхности металла производится струей воды давлением 10-40 МПа или струей воды такого же давления, но с добавлением в нее кварцевого песка. Струя воды давлением до 40 МПа удаляет все виды пылегрязевых отложений, жировые и нефтяные пятна, старую плохо держущуюся краску и рыхлые продукты коррозии. Производительность этого метода в 5—6 раз выше сухопескоструйных. Однако сдерживающим фактором является появление налета ржавчины очистки поверхности металла. Термический (огневой) способ заключается в обработке очищаемой металлической поверхности пламенем ацетилено-кислородной или керосиновой горелки с избытком кислорода до 30 %. В процессе обработки конструкция высушивается и нагревается, что повышает качество окраски, которая выполняется вслед за очисткой при температуре окрашиваемого металла около 40-50 °С, ускоряет процесс высыхания краски и позволяет производить окраску при пониженной температуре воздуха. Термический способ не требует специальной аппаратуры: при нем используют аппаратуру, применяемую при газовой резке (сварке) и имеющуюся на всех дистанциях пути. Недостаток способа: при очистке конструкция нагревается до температуры 200-400 °С, при которой 414 происходит ускоренный процесс старения металла, что может привести к повышению его хрупкости. Газопламенная очистка производится многопламенными кислородно-ацетиленовыми горелками, например, ГАО-60, ГАО-2-72, работающими при давлении кислорода 0,5-0,6 МПа и ацетилена 0,04-0,05 МПа. Горелку перемещают по обрабатываемой поверхности со скоростью 1 м/мин. При работе с металлом толщиной менее 10 мм скорость перемещения горелки увеличивают в 1,5—2,0 раза и очистку проводят в два прохода. Угол наклона горелки к очищаемой поверхности должен быть в пределах 40-45°. Продукты сгорания и окалину с очищаемой поверхности удаляют проволочными, а затем волосяными щетками. Химический способ очистки поверхности металла основан на применении специальных составов: смывки (для удаления старой разрушившейся краски) и грунтовок-преобразователей ржавчины. Наиболее пер спективны грунтовки-преобразователи, которые позволяют одновременно подготавливать поверхность металла (очищать) и грунтовать ее. Грунтовки-преобразователи разрешается наносить только на поверхности, предварительно очищенные от рыхлой и платовой ржавчины, с толщиной продуктов коррозии до 150 мкм. Следует отметить, что применение термического и химического способов очистки поверхности металла эксплуатируемых мостов требует специального согласования в МПС. Очистка - очень важный этап работы, влияющий на качество окраски, поэтому ее нужно выполнять.с соблюдением всех предъявляемых требований. Очищенные поверхности принимаются представителем дистанции пути по акту как скрытые работы. Грунтовка и окраска пролетных строений. Перед грунтовкой очищенную поверхность обезжиривают при помощи кистей, щеток или ветоши, обильно смоченных уайт-спиритом или бензином, с последующей протиркой поверхности насухо. Если между очисткой и грунтовкой перерыв составляет более 3 сут, очистку нужно повторить. Хорошо сохранившуюся масляную окраску не грунтуют, а окрашивают одновременно с окраской загрунтованной поверхности. При окраске пролетных строений мостов для обеспечения более прочного сцепления грунтовки с металлом (адгезии) первый слой наносят кистью, так как грунтовка при STOif лучше втирается в поры и неровности металлической поверхности,"^ пленка влаги (обычно всегда есть на поверхности металла) в процессе растушевки удаляется. Отдельные виды грунтовки можно наносить распылением. Основные типы грунтовок, используемых при окраске мостов и выпускаемых отечественной промышленностью, приведены в табл. 11.1. После высыхания грунтовки раковины, щели и другие углубления заделывают шпаклевкой. При окраске масляными красками шпаклевку в виде пасты изготавливают из мелкого порошка, сухого свинцового или железного сурика и льняной натуральной олифы в пропорции 4:2:1. Просохшие зашпаклеванные участки окрашивают. На основании иссле- Таблица 11.1. Типы грунтовок, используемых при окраске мостов Таблица 11.2. Краски и эмали, применяемые при окраске мостов

слой окраски, каждому из них придают свой оттенок. Последующий слой наносят после того, как высохнет предыдущий.Окраску выполняют при температуре не ниже +5 °С. В последнее время появились новые эмали, не требующие грунтовки, например, такиеЛкак КОРС-М-1100. При больших объемах работ по окраске целесообразны механизированные способы с пневматическим или безвоздушным распылением или распылением в электростатическом поле. Для механизированной окраски с пневматическим распылением используют компрессоры с по- 14 Зак. И,ч- 417

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

цвета). Охлаждают нагретый металл постепенно. Если нелйзя обеспечить хорошее качество выправки элементов, их заменяют (полностью или частично) при помощи приспособлений,воспринимающих усилие, приходящееся на заменяемый элемент. При этом можно регулировать усилия от постоянной нагрузки во вновь поставленном элементе.

цвета). Охлаждают нагретый металл постепенно. Если нелйзя обеспечить хорошее качество выправки элементов, их заменяют (полностью или частично) при помощи приспособлений,воспринимающих усилие, приходящееся на заменяемый элемент. При этом можно регулировать усилия от постоянной нагрузки во вновь поставленном элементе. В основной период после ограждения места работ сигналами остановки снимают болты, расшивают путевые рельсы и контррельсы (уголки) на заменяемом брусе, ослабляют гайки и болты соседних брусьев. Затем, поддомкрачивая одновременно обе нити путевых рельсов на высоту, превышающую врубку, удаляют старый мостовой брус. Вытаскивать старые и затаскивать новые брусья следует только шпальными клещами. Удалив старый мостовой брус за пределы места работ,очищают и окрашивают пояса в местах опирания мостового бруса. Затем укладывают новый брус на свое место, рельсы пришивают на каждом конце бруса не менее чем двумя основными костылями (шурупами), устанавливают все лапчатые болты и болты, прикрепляющие противоугонный (охранный) брус (уголок) к мостовому, а контррельсы (контруголки) скрепляют с мостовым брусом двумя костылями (шурупами). После этого можно пропускать поезда.

В основной период после ограждения места работ сигналами остановки снимают болты, расшивают путевые рельсы и контррельсы (уголки) на заменяемом брусе, ослабляют гайки и болты соседних брусьев. Затем, поддомкрачивая одновременно обе нити путевых рельсов на высоту, превышающую врубку, удаляют старый мостовой брус. Вытаскивать старые и затаскивать новые брусья следует только шпальными клещами. Удалив старый мостовой брус за пределы места работ,очищают и окрашивают пояса в местах опирания мостового бруса. Затем укладывают новый брус на свое место, рельсы пришивают на каждом конце бруса не менее чем двумя основными костылями (шурупами), устанавливают все лапчатые болты и болты, прикрепляющие противоугонный (охранный) брус (уголок) к мостовому, а контррельсы (контруголки) скрепляют с мостовым брусом двумя костылями (шурупами). После этого можно пропускать поезда.

ками) при небольшом объеме работ или когда нужно очистить труднодоступные места.

ками) при небольшом объеме работ или когда нужно очистить труднодоступные места.

дований, проведенных, во ВНИИЖТе, для окраски металлических мостов рекомендованы различные полимерные лакокрасочные материалы и масляные краски (табл. 11,2). На практике для окраски железнодорожных мостов применяются чаще масляные краски, приготовленные на натуральной олифе из льняного масла "огневой варки". Для грунтовки в качестве пигмента используют свинцовый или железный сурик (см. табл. 11.1), а для последующих слоев покрытия — цинковые белила с добавкой 5—7 % алюминиевой пудры. Чтобы не пропустить какой-либо

дований, проведенных, во ВНИИЖТе, для окраски металлических мостов рекомендованы различные полимерные лакокрасочные материалы и масляные краски (табл. 11,2). На практике для окраски железнодорожных мостов применяются чаще масляные краски, приготовленные на натуральной олифе из льняного масла "огневой варки". Для грунтовки в качестве пигмента используют свинцовый или железный сурик (см. табл. 11.1), а для последующих слоев покрытия — цинковые белила с добавкой 5—7 % алюминиевой пудры. Чтобы не пропустить какой-либо