Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обследование искусственных сооружений. Основные повреждения мостов и водопропускных трубСодержание книги

Поиск на нашем сайте

2.1. Задачи обследования и классификация повреждений Задачи обследования. Основная задача обследования мостов и труб заключается в оценке их физического состояния и проверке соответствия его установленным требованиям. Обследование проводят перед испытаниями сооружений, перед вводом их в эксплуатацию или периодически во время эксплуатации. Обследования могут проводиться и как самостоятельный вид работ в процессе эксплуатации с целью проверки состояния сооружений. При обследовании мостов и труб перед сдачей их в эксплуатацию основной задачей обследования является установление соответствия сооружения утвержденному проекту и требованиям к качеству выполненных работ. При регулярных обследованиях эксплуатационных мостов и труб основное внимание обращается на выявление их состояния и его соответствие установленным требованиям. Обследования эксплуатируемых сооружений могут проводиться и для решения специальных вопросов: разработки проектов реконструкции, усиления и ремонта; уточнения расчетной грузоподъемности, надежности и долговечности и др. Обследование эксплуатируемых мостов и труб выполняют дистанции пути, мостоиспытательные станции служб пути управлений дорог, Главного управления пути МПС, научно-исследовательских и учебных институтов. Работам по обследованию предшествует тщательное изучение технической документации. При обследовании детально осматривают все части сооружения. Если необходимо, осмотр сопровождается инструментальными измерениями. Выявленные на основании общего осмотра узлы и элементы с, повреждениями или их признаками исследуют при помощи приборов и инструментов. В необходимых случаях определяют качество материала конструкций, его механические характеристики, геометрические размеры элементов и сооружения в целом. Особое внимание при обследовании мостов уделяется элементам и узлам с низкой грузоподъемностью и надежностью, элементам, в которых ранее отмечались повреждения. Для проверки положения различных частей сооружения в горизонтальной и вертикальной плоскостях производят съемку плана и профиля. Искусственные сооружения обследуют по заранее разработанной программе, результаты обследования регистрируют в специальных журналах, в которых делают зарисовки и эскизы. Характерные повреж- 44 пения фотографируют. По материалам обследований оценивают состояние и качество сооружения, пригодность к дальнейшей эксплуатации, определяют грузоподъемность и надежность, разрабатывают рекомендации по повышению надежности и долговечности, регламентируют условия эксплуатации и т. п. Если необходимо, материалы обследований дополняют данными испытаний сооружения в целом или отдельных его элементов- Результаты обследований оформляют в виде актов, заключении, отчетов после обработки и анализа полученных материалов. В актах и заключениях дают краткое описание сооружения; перечень выполненных работ; основные результаты и их анализ; выводы о возможности пропуска нагрузок по сооружению и его дальнейшей эксплуатации. В отчетах приводят описание конструкций сооружения с данными из проектной и другой технической документации, необходимыми для обоснования выводов. Кратко описывают технологию строительства с указанием допущенных отступлений, а также дефектов, возникших при строительстве. Более подробно дают описание результатов осмотра сооружения с детальным анализом повреждений (дефектов), а также результатов контрольных измерений и инструментальных съемок. Отчет заканчивается выводом о состоянии сооружения с рекомендациями по устранению обнаруженных повреждений (дефектов) и указанием мероприятий по их предупреждению, а также условий дальнейшей эксплуатации. Классификация повреждений. В настоящее время накоплен большой опыт эксплуатации мостов и труб при различных условиях их работы (по уровням нагруженности, по климатическим условиям, по интенсивности движения и грузонапряженности и др.) и длительности сроков службы. Этот опыт широко используется при прогнозировании характера повреждений, возникающих в процессе длительной эксплуатации, выяснении причин их появления и скорости развития; оценке влияния повреждений на грузоподъемность и долговечность, безопасность движения поездов и т. д. Информация, получаемая непосредственно с эксплуатируемых сооружений, наиболее достоверна, так как она комплексно отражает ве# процессы действительной работы конструкций, чего трудно добиться даже при самых совершенных лабораторных испытаниях. Поэтому эксплуатационная проверка сооружений всегда служит главным критерием оценки их долговечности и надежности и является важным источником для уточнения методов расчета, совершенствования методов их проектирования и технологии изготовления. Классификацию повреждений (дефектов) мостов и труб производят по следующим признакам: по виду повреждения, степени опасности, длительности развития до опасной стадии, принадлежности к определенным частям конструкции, частоте появления (массовости).

По виду различают следующие повреждения:.расстройство заклепочных и болтовых соединений; усталостные повреждения в виде трещин в ачементах или полного их разрушения; коррозия; потеря местной или общей устойчивости отдельных элементов или их частей; трещины; механические повреждения; просадки; сдвиги; разрушение гидроизоляции и т. д. По с к о р о сти развития до опасной стадии повреждения разделяют на: мгновенно развивающиеся (трещины при хрупком разрушении, потеря устойчивости и т. п.); быстро развивающиеся (например, усталостные макротрещины); постепенно развивающиеся (расстройство болтовых и заклепочных соединений, коррозия и т. п.). По степени опасности повреждения могут быть: весьма опасные, которые с высокой вероятностью могут быстро привести к прекращению эксплуатации сооружения или его разрушению (трещины, приводящие к хрупкому разрушению; потеря устойчивости формы отдельных элементов или пролетного строения и др.); опасные, которые могут привести к серьезным нарушениям нормальной эксплуатации (например, расстройство заклепочных соединений; усталостные трещины; развитие сильной коррозии и др.); малоопасные, которые ухудшают условия работы конструкции, оказывая некоторое влияние на развитие других повреждений (например, перекос катков опорных частей). По принадлежности к определенным частям сооружения повреждения разделяют на: повреждения балок проезжей части; главных ферм или главных балок; связей; опор; регуляционных сооружений и т. д. По частоте появления (массовости) повреждения могут быть: массовые, имеющие очень широкое распространение; часто встречающиеся; редко встречающиеся. 22. Обследование подмостового русла и регуляционных сооружений Нормальная работа подмостового русла характеризуется отсутствием резких изменений его положения в плане в пределах мостового перехода, а также отсутствием подмыва опор, конусов насыпи и регуляционных сооружений. Причинами нарушения его нормальной работы могут служить недостаточное отверстие моста, не отвечающие требованиям регуляционные сооружения, неудовлетворительные укрепления откосов, конусов насыпи и дна реки. Для выявления причин нарушения нормального состояния подмостового русла и неудовлетворительной работы регуляционных сооружений необходимо иметь статистические данные об условиях протекания воды, паводках, ледоставах и ледоходах. Условия протекания характеризуются горизонтами воды (высоким, меженнйм) и соответствующими им скоростями и направлением течения. Рис. 2.1. Места промеров глубш вокруг опор (стрелка указывает направление течения) ■ " ' \ При обследовании подмостового русла следует обращать внимание на наличие отклонений в положении русла как в плане, так и профиле. Особенно опасны различного рода подмывы опор и берегов вблизи насыпи и регуляционных сооружений. Наблюдения за изменением профиля дна реки ведут путем периодических промеров русла. Промеры глубин русла обычно производят по оси моста и на 25 м выше и ниже по течению в зимнее время перед паводком и в весеннее после спада высокой воды. При устойчивом русле глубины проверяют только по оси моста, а при неустойчивом — на большем количестве створов, а также вокруг опор. В каждом створе точки промеров выбирают таким образом, чтобы можно было получить ясное представление об очертании профиля дна реки. Промеры глубин при отверстиях более 50 м делают примерно через 10 м, а менее 50 м — через 5 м. При этом для лучшей привязки точки промера глубины рекомендуется выбирать в створе узлов ферм. Промеры глубины вокруг опор выполняют с интервалом 0,5 — 1,0 м, детально обследуя наиболее вероятные зоны размыва русла у носовой и кормовой частей опоры (рис. 2.1). Зоны размыва у регуляционных сооружений (струенаправляющих дамб и траверс) наиболее часто наблюдаются около их концов. В этих зонах обычно проводят промер глубин с интервалом 2—5 м (рис. 2,2). Глубины измеряют различными способами. При большой глубине применяют тонкий трос,или веревку с привязанным на конце грузом. В особых случаях при очень больших глубинах и сильных течениях используют специальный прибор —эхолот, принцип работы которого основан на определении времени прохода отраженной от дна реки радио-или звуковой волны. Зная скорость распространения радио- и звуковых волн в воде, можно определить глубину. Для определения глубины погружения троса или веревки на них 4ejwf каждые 20 см закрепляют специальные метки. При небольшой глубине реки для промеров используют рейку с укрепленным на ее нижнем конце поддоном для предотвращения погружения рейки в грунт при установке на дно. Промеры русла производят непосредственно с моста или с лодки. Для фиксации точек измерения глубины в створе при небольшой ширине реки натягивают проволоку или веревку. Точки промера глубин на больших реках фиксируют путем визирования с лодки на вешки, установленные в створе на обоих берегах реки и на соответствующие узлы

ферм пролетных строений. Положение створов фиксируют специальными свайками. На незатопленных участках профиль русла в створе снимают путем нивелирования. Резулвтаты промеров привязывают к реперам и представляют в виде поперечных профилей русла (рис. 2.3). Для наглядности поперечные профили русла реки вычерчивают с различными масштабами по длине и высоте. Размеры по высоте откладывают в более крупном масштабе, чем размеры по длине. Сравнивая профили, снятые в разное время, устанавливают изменения и выявляют места и величину размывов и наносов грунта. 2 3 Съемка плана и профиля мостов и труб Съемку плана и профиля моста производят при приемке и периодически повторяют в процессе его эксплуатации. Характеристики плана и профиля моста, полученные по окончании его строительства или реконструкции, позволяют оценить правильность положения элементов моста в пространстве, качество его исполнения.Сравнение результатов съемки, полученных в различные периоды эксплуатации сооружения, дает возможность проследить за изменениями положения отдельных частей сооружения в пространстве, получить материал для установления причины их возникновения и в случаях опасных отклонений принять меры по их устранению или прекращению дальнейшего развития.; Съемку плана и профиля выполняют геодезическими инструментами. Для исключения ошибок и повышения точности съемку производят не менее двух раз с разных стоянок. В журналах записи отсчетов отмечают условия, при которых производили съемку: погоду, температуру воздуха, типы и точность применяемых геодезических инструментов, реперы и др. Места установки реек отмечают краской или керном на элементах конструкций, о чем делают специальные записи на графиках или в пояснительных записках, чтобы при повторных съемках были приняты те же точки. Высотные отметки следует, как правило, увязывать с постоянными геодезическими реперами. На сооружениях, расположенных на вечномерзлых грунтах или рассчитанных на работу при сохранении вечной мерзлоты, необходимо измерять температуру грунта в имею-UijBt&j термометрических трубках. Нивелировку главных ферм металлических пролетных строений мостов производят по узлам, устанавливая рейку в каждом из них в одних и тех же местах (например, на горизонтальных листах поперечных балок у узлов ферм), а на железобетонных балочных пролетных строениях - не менее чем в трех точках (в середине пролета и у опор) с каждой стороны пролетного строения. Если в местах установки реек на металлическом пролетном строении число листов меняется или встречаются накладки, то при обработке результатов нивелирования учитывают их толщину, приводя съемку к одному уровню. Одновременно со

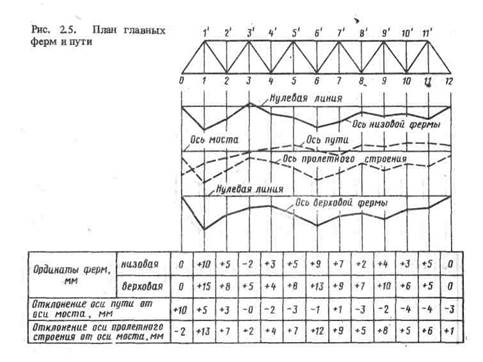

Рис. 2.4. Продольный профиль рельсового пути (а) и нижних поясов главных ферм {б) моста съемкой профиля главных ферм и балок проезжей части нивелируют подферменники и рельсовый путь. Результаты съемки представляют в виде графиков (рис. 2.4). Плавное очертание профиля при наличии достаточного строительного подъема свидетельствует о хорошем качестве изготовления и монтажа пролетных строений. Неудовлетворительное очертание профиля может быть следствием ошибок и низкого качества работ, допущенных при изготовлении и монтаже пролетных строений и опор, а также чрезмерных деформаций, возникших при эксплуатации. Для того, чтобы установить причину неудовлетворительности профиля, необходимо сравнить полученные результаты с данными предыдущей нивелировки. Если выяснится, что значительные отклонения произошли в процессе эксплуатации моста, то необходимо оценить степень ■ их влияния на условия эксплуатации, выявить причины и в случае необ-| ходимости принять меры по обеспечению безопасности движения, установить за мостом специальные наблюдения. При незначительных измене-; ниях в профилях эксплуатируемых мостов рекомендуется тщательно • проанализировать причину и оценить возможность их дальнейшего развития. Съемку плана главных ферм и пути выполняют при помощи теодо- ■, литов, нивелиров или натянутой по оси моста проволоки, от которой отмеряются расстояния в поперечном направлении до проверяемых точек. За ось пролетного строения принимают линию, соединяющую средние точки в опорных поперечниках. Съемку плана пролетных строений обычно производят по узлам поясов главных ферм, в плоскости которых находится проезжая часть. Однако желательно съемку плана делать в плоскости верхних и нижних поясов, так как это дает возможность установить величину и характер поперечных перекосов пролетных строений. Результаты съемки плана главных ферм и пути представляют в виде графиков (рис. 2.5). Правильность положения главных ферм в плане зависит главным образом от точности изготовления и сборки пролетного строения. В случае резких отклонений отдельных узлов ферм от их проектного положения надлежит обследовать состояние поперечных и продольных связей и их прикреплений. При значительных отклонениях jj«&ieHTOB пролетного строения в плане необходимо проверить расчетом их влияние на изменение условий работы (перегрузки) элементов конструкции, а при езде по низу, кроме того, выполнение требований габарита. Водопропускные трубы нивелируют обычно по лотку. Когда непосредственная нивелировка трубы по лотку затруднена (глубокий водосток, наносы и др.), трубы нивелируют по замку (круглые трубы) или посередине ригеля (прямоугольные трубы). При этом данные нивелировки используют для косвенной оценки профиля лотков. Положение звеньев труб в плане фиксируют: у круглых труб -в уровне горизонтального диаметра, у прямоугольных - посередине

высоты звеньев путем измерений по рейке с уровнем относительно проволоки, натянутой по центрам концевых звеньев, или непосредственно с помощью теодолита или нивелира. При обнаружении просадок или кренов опор, смещений пролетных строений, развитии трещин, деформаций водопропускных труб (например, возрастании овальности круглых труб) необходимо устанавливать специальные наблюдения. Виды наблюдений и их периодичность назначают в зависимости от характера и скорости протекаемых явлений. Длительные наблюдения выполняют мостостанции, научные (учебные) организации или непосредственно сотрудники дистанций пути. 2.4. Основные повреждения металлических пролетных строений Характерными повреждениями металлических пролетных строений являются: расстройство заклепочных и болтовых соединений, усталостные трещины, коррозия и механические повреждения. Сравнительно редко встречаются хрупкие разрушения и потеря устойчивости. Повреждения металлических пролетных строений являются следствием многих причин, к которым прежде всего относятся: низкое качество металла и изготовления конструкций; конструктивные недостатки; несоответствие расчетных предпосылок действительным условиям работы; плохое содержание сооружения; особенности климатиче- ских условий; вид перевозимых грузов; несоблюдение габаритности подвижного состава; характер воздействия подвижной нагрузки и др. Расстройство заклепочных соединений. Это одно из наиболее рас пространенных и прогрессирующих повреждений эксплуатируемых клепаных пролетных строений железнодорожных мостов. Главная причина расстройства заклепок - механический износ соединений, который зависит, главным образом, от величины взаимных суммарных перемещений (сдвигов) соединяемых элементов по поверхностям их контактов. Суммарные сдвиги в свою очередь находятся в прямой зависимости от интенсивности движения поездов, напряженного состояния соединений, характера динамического воздействия нагрузки. Большое влияние на скорость износа оказывают конструктивные особенности соединения и среда, в которой они работают, качество изготовления и другие факторы. Расстройство заклепочных соединений - серьезное повреждение, которое наряду с увеличением динамического воздействия усилий на прикрепляемый элемент и соединение, деформативности соединений и пролетного строения в целом, приводит к значительному повышению концентрации напряжений у заклепочных отверстий. Коэффициент концентрации напряжений для заклепочных отверстий в зависимости от степени износа соединения может изменяться в несколько раз. С возрастанием концентрации напряжений около заклепочных отверстий увеличиваются скорость накопления усталостных повреждений и вероятность появления усталостных трещин, особенно в элементах, работающих при многократно повторяемых знакопеременных или переменных растягивающих усилиях. Поэтому, как правило, усталостным разрушениям элементов с заклепочными соединениями предшествует расстройство заклепок. Расстройство заклепочных соединений - длительный процесс. Оно неуклонно растет по мере увеличения срока эксплуатации сооружения. В связи с износом соединения изменяется характер передачи в нем усилий. В результате значительного расстройства заклепок обеспечивается доступ к кромкам отверстий влаги и агрессивных газов, способствующих появлению коррозии и ускорению процесса развития усталостных и коррозионно-усталостных трещин, возникающих на кромках отвер-«8*ий в зонах максимальной концентрации напряжений. В главных фермах расстройство заклепок наиболее часто наблюдается в прикреплениях раскосов (особенно средних) и подвесок к верхним узлам; в прикреплениях элементов продольных и поперечных связей между главными фермами и в пересечениях элементов решетки главных ферм и связей. В прикреплениях раскосов и подвесок к нижним узлам главных ферм слабые заклепки встречаются пока очень редко. В проезжей части расстройство заклепочных соединений в первую очередь наблюдается в прикреплениях продольных балок к попереч-

Расстройство заклепочного соединения происходит неравномерно. Слабые заклепки обнаруживают остукиванием их молотком массой около 0,2 кг. Эту операцию выполняют следующим образом. Ударив сбоку по головке заклепки молотком, приставляют палец к месту

г*-------------------------------------------------------------- •п Рис. 2.6. Раскосы главных ферм, в которых наиболее часто возникают усталостные разрушения (выделены жирными пиниями) удара и вновь ударяют по головке заклепки с противоположной сто Обнаруженные слабые заклепки следует заменять высокопрочными болтами. Замена слабых заклепок высокопрочными болтами приводит к резкому снижению концентрации напряжений около отверстий, в которые вместо заклепок поставлены высокопрочные болты, а также к уменьшению деформативности соединения и, следовательно, его износа в связи с чем замедляется расстройство оставшихся в соединении за- Усталостные повреждения элементов клепаных пролетных строений Усталость материала - это процесс постепенного накопления повреждении при действии многократно повторяемых изменений напряжений приводящий в определенных условиях к усталостному разрушению' которое происходит в результате постепенного развития трещины Свойство материала противостоять усталости называется выносливостью. Усталость - процесс избирательный, происходящий, как правило в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений. Излом усталостного разрушения имеет характерные начальные пятна усталости, образующиеся на участках зарождения трещин усталости. Наиболее серьезные и весьма опасные усталостные повреждения элементов главных ферм клепаных пролетных строений железнодорожных мостов пока зарегистрированы в раскосах и подвесках. Первые усталостные разрушения раскосов на железнодорожных мостах России были обнаружены в 1941 г. К настоящему времени отмечено несколько сотен Усталостных повреждений раскосов (рис. 2.6). В начале усталостные повреждения раскосов возникали на пролетных строениях, изготовленных в конце прошлого и начале текущего столетий из сварочного и литого железа, а в 60-х годах стали появляться аналогичные повреждения раскосов пролетных строений, изготовленных из малоуглеродистой стали марки l.t. з и рассчитанных по нормам 1931 г. под нагрузку Н7 и Н8 Уста лостные повреждения подвесок на железнодорожных мостах нашей страны встречаются пока редко. uem-nf усталостные трещины имеют начало в зонах максимальной концентрации напряжении у кромок заклепочных отверстий первого, второ-

го и, очень редко, третьего поперечного ряда заклепок, считая от середины элемента (рис. 2.7). Развитие трещины происходит в поперечном направлении к продольной ос<и элемента.

Трещина зарождается в зоне пересечения кромки отверстия с плоскостью, перпендикулярной продольной оси раскоса и проходящей через центр отверстия.Иногда ее начало имеет смещение до '/s диаметра отверстия вдоль оси раскоса по направлению к его концу. При этом характерное пятно усталости располагается, как правг о, в вершине угла, образованного поверхностью контакта раскоса с фасонкой и стенкой отверстия. На рис. 2.8 показан характерный вид усталостной трещины в раскосе и излом полки уголка. На этом рисунке отчетливо видна начальная зона усталостного разрушения, в этих зонах имеет место максимальная концентрация напряжений. Появлению усталостных трещин, всегда предшествует расстройство заклепок на участке прикрепления элемента, где возникла трещина. Усталостные повреждения за редким исключением отмечены в раскосах и подвесках, прикрепленных односрезными заклепками. Нередко усталостные трещины возникают в элементах связей между главными фермами. Трещины обычно развиваются от кромок заклепочных отверстий на участках прикрепления элементов связей к фасовкам. Эти повреждения связаны с чрезмерными колебаниями связей при проходе поезда. Усталостные повреждения являются одним из наиболее распространенных и прогрессирующих повреждений балок проезжей части и их прикреачений. Чаще всего они бывают представлены г»,,.цкнами-выко-лами в горизонтальных полках верхних поясных уголков продольных балок. Трещины возникают на участках под мостовым»: брусьями около обушков уголков и вначале развиваются вдоль уголка, а затем изменяют свою траекторию в поперечном направлении с последующим выходом на кромку уголков (рис. 2.9). В результате в полке уголка под мостовым брусом получается своеобразный "выкал". Повреждения такого типа имеют место как во внутренних, так и в наружных поясных уголках. Первые трещины-выколы были зафиксированы в 30-х годах текущего столетия. К настоящему времени на железнодорожных мостах зарегистрировано несколько тысяч трещин-выколов. Как правило, они появляются в балках, не имеющих верхних горизонтальных поясных листов. Однако, уже отмечены случаи их возникновения и при наличии горизонтальных листов. Аналогичные повреждения наблюдаются и в поясах главных балок или ферм при непосредственном опирании на них мостовых брусьев. 56 Основная причина возникновения этих трещин состоит в том, что давление мостовых брусьев вызывает в горизонтальных полках поясных уголков высокие местные напряжения, которые в ряде случаев превосходят напряжения, вызванные изгибающим моментом продольных балок в вертикальной плоскости. Проведенные испытания показали, что нормальные напряжения около обушка уголка в поперечном направлении при воздействии обращающихся нагрузок достигают 150-200 МПа. Изменение этих напряжений от максимума почти до нуля происходит при прокатывании каждого колеса поезда, т. е. с большой повторяемостью. Сочетание высоких переменных напряжений с большим числом циклов их изменения приводит к появлению усталостных трещин. Эти повреждения существенно снижают несущую способность балок и безопасность движения поездов. Их устранение связано со значительными затратами.

В 60-х годах текущего столетия начали появляться усталостные повреждения стенок продольных балок. Эти повреждения представляют

Рис. 2.9. Усталостные трещины в горизонтальной полке верхнего поясного уголка Рис. 2.10. Усталостные трещины в стенках продольной балки: 1 - поперечная балка; 2 — продольная балка; 3 — трещины

Появлению этих трещин предшествует расстройство заклепок в прикреплении стенки балки к соединительным уголкам. При некотором несовпадении заклепочных отверстий и в результате расстройства заклепок возникает большая неравномерность в распределении усилий между заклепками. Это приводит к высокой концентрации напряжений около заклепочных отверстий с перегруженными заклепками. При этом у кромок верхних заклепочных отверстий создается значительная концентрация растягивающих напряжений. Наличие высокой концентрации растягивающих напряжений с большой повторяемостью циклов их изменения является основной причиной возникновения усталостных трещин в стенках балок. Наиболее эффективным способом предупреждения появления этих трещин является замена заклепок в прикреплении стенки продольной балки к соединительным уголкам высокопрочными болтами. Отмечено несколько случаев появления и развития поперечных усталостных трещин в нижних поясных уголках и в стенках продольных

Рис. 2,11. Усталостная трещина в "рыбке": 1 — "рыбка"; 2 — поперечная балка; 3 - продольная балка; 4 — трещина Рис, Z12. Усталостная трещина в нижнем поясном уголке поперечной балки балок в средней их части. Эти трещины появлялись у кромок заклепочных отверстий или в зоне других концентраторов напряжений, созданных коррозией или механическим повреждением металла. Нередко усталостные трещины появляются в "рыбках" (рис. 2.11). Главной причиной появления усталостных трещин в "рыбках" являются высокие нормальные напряжения от изгибающих моментов, возникающих в прикреплениях, продольных балок к поперечным. Эти усталостные трещины всегда возникали у кромок заклепочных отверстий первого или второго ряда, считая от продольной оси поперечной балки, а их появлению предшествовало расстройство заклепок в прикреплении "рыбки". В пролетных строениях длиной более 60 м часто появляются усталостные трещины в нижних поясных уголках поперечных балок (рис. 2.12). Эти трещины характерны для крайних поперечных балок. О^рйй из основных причин появления этих трещин является интенсивное включение в совместную работу балок проезжей части с поясами главных ферм, что особенно сильно проявляется в пролетных строениях, не имеющих "разрывов" продольных балок. Нередко встречаются усталостные трещины у обушков в уголках прикрепления продольных балок к поперечным (рис. 2.13). Повреждения этого типа возникают, главным образом, в прикреплениях без "рыбок" или с очень слабыми "рыбками". Их появление и развитие связано с передачей через соединительные уголки значительных продольных сил, возникающих в продольных балках при совместной работе с поясами главных ферм, а также изгибающих моментов в сопряжениях продольных и поперечных балок.

Низкой долговечностью и надежностью по выносливости обладают соединения продольных и поперечных балок проезжей части при их этажном расположении независимо от расчетных норм, по которым они запроектированы. В них часто возникают усталостные трещины. Они появляются, главным образом, в полках поясных уголков на участках опирания продольных балок на поперечные и поперечных на главные фермы.

В последние годы заметно увеличилось i число усталостных разрушений заклепок и ■высокопрочных болтов, работающих в прикреплениях продольных балок к поперечным на растяжение. Наиболее часто эти по- вреждения встречаются в прикреплениях без рыбок. газрушаются заклепки и высокопрочные болты, расположенные в верхних и нижних рядах прикрепления соединительных уголков к стенке поперечной балки там, где возникают наибольшие усилия отрыва от действия изгибающего момента в прикреплении. Исследованиями установлено, что разрушение заклепок и болтов происходит при циклическом изменении нормальных напряжений в них выше 30—50 МПа. Усталостные повреждения сварных элементов и усиленных с применением сварки. Сварные элементы и соединения обладают характерной особенностью, которая состоит в том, что в сварных швах и околошовных зонах возникают высокие растягивающие остаточные напряжения. Эти напряжения, суммируясь с напряжениями от нагрузки, могут оказывать значительное влияние на усталость металла на этих участках. Их влияние усиливается наличием концентраторов напряжений. Усталостные трещины обычно зарождаются в элементах, работающих при циклических воздействиях нагрузок, в зонах расположения сварных швов около мест, являющихся наиболее сильными концентраторами напряжений (непроваров, горячих трещин, пор и включений в наплавленном металле). К таким зонам относятся также участки с резким изменением сечения, вызванным например, обрывом листов, приваркой планок, накладок, ребер жесткости, диафрагм; концы швов, различного рода заплавки отверстий и т. п. При обследовании металлических пролетных строений на указанные места возможного возникновения трещин необходимо обращать особое внимание. Внешн

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1927; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.202.168 (0.011 с.) |

ным, особенно при отсутствии "рыбок", и в прикреплении верхних

ным, особенно при отсутствии "рыбок", и в прикреплении верхних

собой наклонные трещины в стенках балок, которые зарождаются у кромок заклепочных отверстий второго, третьего и четвертого ряда (считая сверху) прикрепления стенки балки к вертикальным соединительным уголкам (рис. 2.10).

собой наклонные трещины в стенках балок, которые зарождаются у кромок заклепочных отверстий второго, третьего и четвертого ряда (считая сверху) прикрепления стенки балки к вертикальным соединительным уголкам (рис. 2.10).