Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Усиление арочных каменных и бетонных пролетных строенийСодержание книги

Поиск на нашем сайте

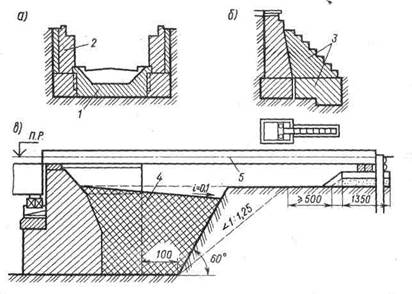

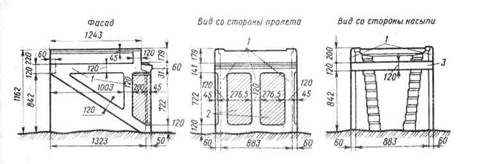

На практике потребность в усилении каменных и бетонных мостов чаще всего возникает из-за необходимости повышения грузоподъемности сводов арочных пролетных строений. Обычно применяют способы усиления, связанные с разгрузкой свода от веса надсводных строений или возведением дополнительных сводов над существующим сводом, под ним или рядом с ним. Усиление свода, связанное с полным или частичным удалением надсводного строения (кладки) и заменой его железобетонной плитой минимальной высоты. Этот способ усиления целесообразно использовать в мостах с малыми пролетами (рис. 108, а). Плита может опираться на устои моста или на опоры, устроенные вблизи пят усиливаемого свода, обеспечивая таким образом либо полную, либо частичную разгрузку свода. Из архитектурных соображений щековые стенки сводов обычно сохраняют. Для сводов сравнительно больших пролетов (10 м и более) использование указанного способа усиления становится неэффективным, так как для его реализации потребуются значительные затраты, связанные с необходимостью увеличения строительной высоты конструкции перекрытий и, следовательно, существенной подъемки пути на мосту Рис. 10.8. Схемы усиления сводов каменных и бетонных мостов: а - частичной или полной разгрузкой сводов; б - расположением дополнительного свода сверху существующего; в - то же снизу существующего; 1 - железобетонная плита; 2 - существующий свод; 3 - облегченное надсводное строение; 4 - свод усиления; 5 - уширение опоры и сравнительно больших объемов работ по надстройке опоры. Следует также иметь в виду, что существенная разгрузка сводов за счет удаления надсводного строения может неблагоприятно сказаться на их напряженном состоянии — снизить сжимающие напряжения и увеличить растягивающие от временной нагрузки. Поэтому для сводов больших пролетов целесообразнее вести усиление путем устройства дополнительных сводов. Устройство дополнительных сводов. Дополнительный свод сооружается в виде бетонной или железобетонной оболочки, устраиваемой сверху или снизу существующего свода. Оболочка сверху существующего свода устраивается с применением разгружающих пакетов (рис. 10.8, б). При этом уровень рельсового пути, уложенного на пакетах, делается несколько выше свода, чтобы иметь достаточную высоту для производства работ. Под прикрытием разгружающих пакетов производят установку арматуры и бетонирование оболочки усиления, а также устройство гидроизоляции. Несмотря на то что при бетонировании нового свода практически не требуется опалубки, а его включение в совместную работу со старым сводом оказывается наиболее полным, этот способ усиления используется в очень редких случаях, так как проводимые строительные работы затрудняют движение поездов. К тому же для такой укладки нового свода требуется достаточная высота надсводной части. Без перерыва движения поездов может производиться усиление нижним сводом, опираемым на устои или новые стенки, сооружаемые на обрезах фундамента (рис. 10.8, в). Работы выполняются без разборки надсводной части старого моста, но усложняются необходимостью бетонирования на кружалах нового свода. Трудность представляет соединение нового бетона со старым сводом, совместность работы которых обеспечивается постановкой анкеров, штраблением и т. п. По окончании бетонирования нового свода на 3 сут ограничивают скорости движения поездов. Контроль качества бетонирования производится инъектированием кладки цементно-песчаным раствором. При невозможности опирания нового свода на обрезы фундаментов опор устраивается замкнутая внутренняя оболочка усиления, в которой, кроме свода и стен, имеется и железобетонный лоток или нижний (обратный) свод. Усиление сводов боковыми арками. Когда устройство новых сводов невозможно (ограничен подмостовой габарит, малая строительная высота и т. д.), а также при необходимости совместить уширение старого свода с его усилением, применяется усиление существующих сводов боковыми арками после разборки старых щековых стенок (рис. 10.9). Включение арок в совместную работу с усиливаемыми сводами обеспечивается посредством постановки анкеров, штраблением и др. Возведение боковых арок усиления нередко вызывает необходимость в уши-рении опор. В этом случае чаще всего на всю высоту опор сооружают железобетонные оболочки ("рубашки"). 13 Зак. 1188

Рис. 10.9. Схема усиления свода железобетонными арками, расположенными рядом с существующим сводом: 1 - существующий свод; 2 — новая арка; 3 — гидроизоляция Усиление сводов нагнетанием в кладку цементного раствора. В некоторых случаях усиление старого свода достигается путем нагнетания цементного раствора в кладку свода и в надсводную его часть, что восстанавливает их целостность и, таким образом, частично обеспечивает разгрузку свода. Цементацию кладки целесообразно производить и совместно с другими способами усиления пролетных строений каменных и бетонных мостов.

Набрызгбетонирование сводов. В последние годы для усиления сводов находит все большее применение безопалубочный метод бетонирования набрызгом бетона. Способ набрызга позволяет существенно упростить производство работ, снизить их трудоемкость и повысить качество бетона нового свода. Укладку бетона в новые своды выполняют набрызгом с применением ускорителей твердения или без них с соблюдением технологических правил, утвержденных Главным управлением Рис. 10.10. Схема усиления свода и проемов набрызгбетонированием (а) и фрагмент усиления свода и наружной поверхности (б) пути МПС. Благодаря высокой адгезии набрызгбетона обеспечивается надежная связь нового свода с поверхностью кладки старого свода (рис. 10.10). Включают новые железобетонные своды в совместную работу напрягаемыми металлическими анкерами, закрепленными в кладке старых сводов и обжимающие их. Для установки напрягаемых анкеров в кладке свода пробуривают скважины, в которые вставляют анкеры с "расщепленными" концами

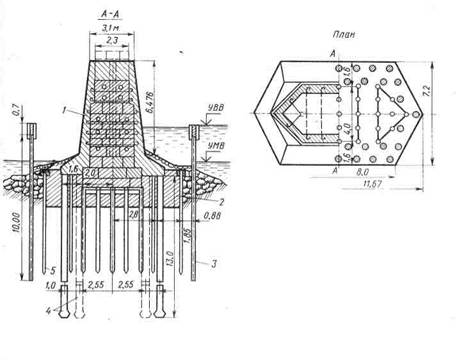

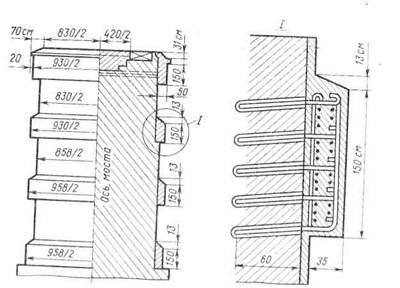

и зажатыми в них клиновидными пластинами. Осторожными ударами по наружному концу анкеров последние осаживают до упора.Клин раздвигает "расщепленные" концы анкеров и обеспечивает их закрепление в скважинах. На наружные концы анкеров надевают опорные плиты, ставят шайбы и гайки. В каждой опорной плите имеются два отверстия: одно для анкера, другое для нагнетания в скважину цементного раствора. Натяжение анкеров производят гаечным ключом вручную. Завершив натяжение анкеров до требуемого значения, производят заполнение скважин цементным раствором. После закрепления анкеров устанавливают металлические сетки свода и оболочки и производят набрызгбетонирование. 10.3. Усиление опор Необходимость в усилении опор в основном возникает в связи с неудовлетворительным физическим состоянием их кладки, когда мерами капитального ремонта невозможно восстановить прочность опоры до требуемых значений, а также при недостаточной грузоподъемности конструктивных элементов (тела и фундамента опоры), ограничивающей пропуск более тяжелых поездных нагрузок. На практике усиление опор обычно сочетают с их ремонтом. Деформации эксплуатируемых опор (осадки, сдвиги, наклоны) обычно вызываются недопустимо большим давлением под подошвой фундамента. В этих случаях необходимо проведение сложных и трудоемких работ, обеспечивающих усиление фундаментов. Усиление фундаментов опор. Фундаменты опор мелкого заложения, расположенные на устойчивых грунтах, могут быть усилены путем их yiUHfraira (рис. 10.11). Предварительно (при необходимости) место работы ограждают водонепроницаемой перемычкой — деревянными или металлическими шпунтовыми стенками, железобетонными или металлическими оболочками. После откачки воды и удаления грунта бетонируют мощные железобетонные консоли, надежно связывая их с телом старого фундамента штрабами и анкерами. Чтобы при разработке котлована и удалении грунта не повредить основание под подошвой усиливаемого фундамента, подошву пристраиваемой части располагают выше на 1-1,5 м. На дно котлована под консолями укладывают опорную железобетонную плиту. Если в процессе разработки котлована в него по- 13*

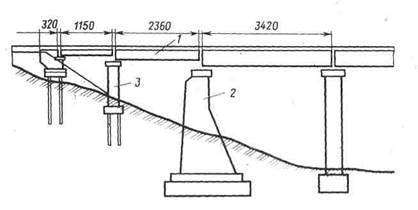

Рис. 10.11. Схема усиления фундамента опоры путем уширения: 1 — мощные железобетонные консоли; 2 — забетонированный просвет; 3 — опорная железобетонная плита; 4 — гидравлические домкраты ступает большое количество воды, то опорную плиту бетонируют до устройства консолей, Между железобетонной опорной плитой и консолями устанавливают гидравлические домкраты. Вводя в действие эти домкраты, можно по подошве вновь сооружаемых частей фундамента создать такие же напряжения, какие существуют и под старым фундаментом. В таком состоянии бетонируется просвет, в котором стоят домкраты. При бетонировании оставляют ниши, через которые извлекают домкраты после того, как бетон затвердеет. Применяя этот способ производства работ, можно добиться того, что вся площадь основания уширенного фундамента будет работать равномерно. В некоторых случаях оказывается целесообразным усиление фундаментов производить не за счет уширения их подошвы, а за счет увеличения глубины закладки фундамента. Усиление фундамента опоры хорошо может быть выполнено в сочетании с железобетонной рубашкой, соединенной с кладкой опоры. В этом случае вокруг существующего фундамента в грунт погружается необходимое для восприятия всех нагрузок число свай, по головам которых сооружается объемлющий новый железобетонный ростверк, на который и опирается оболочка тела опоры (рис. 10.12). В качестве новых свай, как правило, используют буровые и набивные сваи, так как вибропогружение или забивка обычных свай оказывают динамическое воздействие на существующую опору, способное ухудшить ее состояние. Разделка голов свай, установка опалубки и бетонирование ростверка могут выполняться под защитой шпунтового ограждения или внутри плавучего "кессона" — ящика с дном, из которого после герметизации щелей может быть откачена вода (хотя бы частично) для производства работ. Сваями может быть также увеличена несущая способность фундаментов на опускных колодцах и кессонах. У существующего фундамента по бокам погружаются буровые сваи. В дальнейшем усилия от существующей опоры передают на сваи через железобетонные балки, заделанные в тело усиливаемой опоры. С целью разгрузки фундамента и уменьшения напряжений под его подошвой иногда часть тела массивной опоры выше УВВ заменяют более легкой столбчатой, рамной или пустотелой конструкцией. Нередко возникает необходимость в усилении фундаментов устоев, которые подвержены горизонтальному давлению грунта. Вследствие плохого отвода воды из насыпи за устоями и увеличения давления на них от переувлажненного грунта, а также подвижки на косогорах при косом напластовании грунта к руслу реки наблюдаются смещения и наклоны устоев в пролет. Выбор способа усиления фундаментов устоев определяется характером и причиной деформаций оснований. Так, в однопролетных мостах малых пролетов при взаимном сдвиге устоев целесообразно устройство массивной распорной плиты (рис. 10.13, а) или обратного свода. При большой высоте насыпи передние стенки устоев могут быть усилены устройством мощных контрфорсов (рис. 10.13, б). Для уменьшения горизонтального давления грунт за устоем можно заменить сухой каменной кладкой из постелистового бутового камня, кирпича и др. (рис; 10.13, в). В сложных случаях (слабые грунты в основании, оползневые явления и др.) для устранения сдвига и сползания устоев в пролет прибегают к более радикальным способам усиления — превращают устои в промежуточные опоры с устройством за ними одного или двух допол-

нительных пролетов, перекрывающих неустойчивые участки берега (рис. 10.14). Удлинение моста с точки зрения стабилизации деформаций устоев способствует предотвращению как плоского, так И глубокого сдвига, а также одновременно приводит к выравниванию давления под подошвой фундамента устоя.

Рис. 10.13. Схемы усиления фундаментов устоев: а - устройством распорной плиты; б — устройством контрфорса; в - устройством сухой кладки за устоем; 1 — распорная плита; 2 — существующая кладка; 3 - контрфорс; 4 - сухая кладка; 5 - разгрузочный пакет

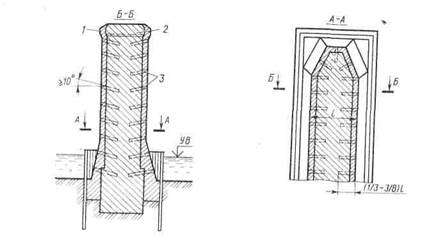

Рис. 10.14. Схема усиления устоя устройством дополнительных пролетов: 1 — дополнительное пролетное строение; 2 — существующий устой; 3 — дополнительная опора Рис. 10.15, Схема усиления опоры железобетонной оболочкой Защиту новых и старых фундаментов опор от действия агрессивных вод производят битумной обмазкой, но там, где нанесение ее невозмож-нГприменяют ограждения деревянным брусчатым ™^™™«^ башкой" из мятой глины, бетона, устраиваемой в бездонном ящике вокруг опоры. Для защиты свай-оболочек применяют двухслойное по-крытие на основе эпоксидных смол. При слабом основании иногда бывает проще и целесообразнее усилить грунт под фундаментом. Для этой цели используют различные способы еГхими^ского или электрохимического упрочнения. Повышение несущей способности грунтов в основаниях может быть также вьшолне-но путем цементации, глинизации или битуминизации. Выбор способов упрочнения зависит от вида и физического состояния грунтов. Усиление кладки тела опоры. Тело массивных опор обычно усиливают железобетонными оболочками ("рубашками"), включенными в работу существующей кладки и разгружающими ее от внешних нагрузок Связь железобетонной оболочки с кладкой опоры обеспечивают постановкой анкеров (штырей) и штраблением ее поверхности. Для активного включения оболочки в совместную работу оголовок опоры перестраивают, заменяя старую опорную площадку на новый мощный железобетонный подферменник, опертый на верх оболочки. Низ оболочки опирают на обрезы фундамента. Таким образом, путем передачи постоянных и временных нагрузок с пролетных строении на оболочку достигается максимальное усиление кладки опоры (рис 1U. 15 J. По условию трещиностойкости толщину усиливающих *™«°б«°«-ных оболочек на массивных опорах принимают равной °>^^ П°Л" ной толщины опоры, но не менее 16 см. Арматуру ™к°и оболоч<и вы полняют в виде двух сеток из стержней диаметром 12-25 мм с ячеи К°Й Устройство железобетонных каркасов является одним из целесооб-разнь^ способов усиления массивных опор, предупреждающих развитие

имеющихся в опоре дефектов и обеспечивающих ее дальнейшую нормальную эксплуатацию. На промежуточных опорах каркасы выполняют обычно в виде одного или нескольких горизонтальных поясов высотой 1—1,5 ми толщиной 25—40 см. Количество поясов зависит от состояния опоры. Горизонтальные трещины перекрывают одним поясом, а вертикальные и наклонные трещины - двумя-тремя и более по высоте опоры (рис. 10.16). При устройстве поясов по всей высоте опоры верхний пояс устраивают на уровне низа карнизного камня, а нижний пояс - выше УМВ (по условиям производства работ). Расстояние между осями поясов по высоте опоры принимают не менее толщины опоры по фасаду. Армируют пояса, как и оболочки, сетками из стержневой арматуры диаметром до 25 мм, которые крепят к кладке опоры с помощью стальных анкеров диаметром 18—25 мм, заделываемых на глубину 50—75 см (25—30 диаметров). В районах с умеренным климатом для изготовления железобетонных оболочек и поясов применяют монолитный бетон класса не ниже В22.5, а при расположении опоры в зоне переменных горизонтов воды и льда и в районах с суровыми климатическими условиями — не ниже В35 и F 300 (по морозостойкости). Устои, в кладке которых образовались глубокие трещины, нарушающие монолитность конструкций и существенно снижающие их грузоподъемность, нередко усиливают путем усттюйгугня жрпипйотм»..

Рис. 10.16. Схема усиления промежуточной опоры железобетонными поясами Рис. 10.17. Схема усиления устоя устройством железобетонного каркаса: U - железобетонный каркас; 2 - железобетонная оболочка толщиной 15 см; >3 — стяжка каркаса каркасов (рис. 10.17). Каркасы образуют из отдельных горизонтальных и наклонных элементов - ригелей, охватывающих устой по контуру. При наличии в устоях местных повреждений (выпучиваний, отслоений облицовки и общего расстройства кладки) целесообразно включение в схему каркасов дополнительных элементов, размещающихся в наиболее разрушенных местах. В качестве дополнительных элементов часто применяют вертикальные ребра, которые могут в случае общего расстройства кладки размещаться равномерно по периметру устоя,образуя вместе с основными элементами общую каркасную систему по поверхности конструкции. При необходимости каркасы дополняют защитными железобетонными оболочками. Применение наклонных ригелей на устоях позволяет в ряде случаев избежать устройства глубоких прорезей в насыпи для установки задних ригелей. Устройство ригелей поверху торцов обратных стенок в прорезях производят под прикрытием подвесных разгрузочных пакетов. Снятие и установку пакетов выполняют в "окно" с соблюдением всех требований безопасного ведения работ. Пояса железобетонного каркаса по конструктивным соображениям делают высотой и толщиной соответственно 0,10 и 0,06 высоты устоя из бетона класса не ниже В20. Армируют пояса арматурой диаметром 18— 20 ji£a класса A-I, хомутами диаметром 6-8 мм класса A-I с шагом 200—250 мм. Совместную работу каркаса с основным массивом обеспечивают обычным способом — прикреплением арматурной сетки к металлическим штырям, заделанным в кладку устоя. Небольшое усиление (на 8—12 %) массивной опоры выполняют способом набрызгбетона (см. п. 10.2). В качестве арматуры используют стальную сетку из проволоки диаметром не менее 6 мм, которую закрепляют в кладке при помощи металлических анкеров. По сетке наносят набрызгбетон в несколько слоев до получения покрытия требуемой толщины и прочности. Для более существенного усиления массивных опор (в связи с большими объемами работ) набрызгбетон не применяют.

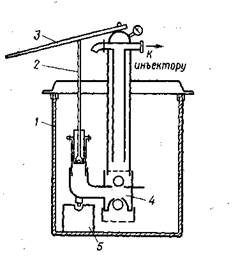

шоры'0'18' РвСП0Л0ЖеНие скважин в кладке промежуточной Предпочтение отдают монолитному бетону, укладываемому в опалубку с последующим вибрированием. Работы по устройству железобетонных несущих каркасов (оболочек и поясов) нередко совмещают с цементацией (инъектированием) кладки опоры. Нагнетая под давлением в тело опоры цементный раствор, заполняют трещины и пустоты в кладке и восстанавливают ее монолитность (увеличивают плотность, водонепроницаемость и отчасти прочность на сжатие). Для подачи цементного раствора внутрь массива в кладке с помощью перфораторов бурят скважины диаметром 36—75 мм, располагая их в шахматном порядке, а при наличии облицовки — в швах между камнями облицовки (рис. 10.18). Чтобы не бурить скважины в железобетонных оболочках и поясах, в них оставляют отверстия. Скважины на боковых поверхностях бурят наклонно к горизонту под углом 10—15°, а с подферменных площадок -вертикально и не ближе 0,5—0,6 м от края кладки во избежание выколов ее при нагнетании цементного раствора под давлением. Расстояния между скважинами назначают в зависимости от состава цементного раствора: 0,8-1,2 м - при нагнетании раствора без добавок и 1,2—2 м — при нагнетании раствора с пластифицирующими добавками. При одностороннем бурении глубина скважин не должна быть больше /4 толщины опоры во избежание вытекания раствора с другой стороны и 3/8 при бурении с двух сторон. После окончания бурения скважин и установки инъекторов (рис. 10.19) все скважины промывают водой, подавая ее сверху вниз под давлением 0,2 МПа, а затем продувают сжатым воздухом под давлением 0,2 МПа и закрывают до начала цементации деревянными пробками, обернутыми паклей. Также до начала работ имеющиеся трещины и •пустые швы, через которые возможна фильтрация инъектируемого раствора, тщательно заделывают паклей или затирают цементным раствором. Инъектирование цементного раствора производят в одну или одновременно в несколько скважин. Скважины, расположенные на боковых поверхностях кладки, инъектируют последовательно снизу вверх, начиная с самых нижних рядов, а вертикальные - от центра опоры к краям. Нагнетание производят до вытекания раствора из законопаченных вышерасположенных скважин. Для нагнетания раствора применяют специальные установки, нагнетатели пневматического действия, работающие от компрессоров, и ручные насосы. В начале инъектирования нагнетается цементное тесто состава 1:10 при давлении 0,1 МПа, а в конце — раствор с водоцементным отношением 1:1 при давлении 1 МПа с добавлением пластификаторов в виде 0,25 % сульфитно-спиртовой барды или до 1 % мылонафта от массы цемента. Через 5 сут производят контрольное нагнетание в дополнительно пробуренные контрольные скважины. Цементация кладки считается законченной, если при максимальном давлении раствор в скважины не проходит.

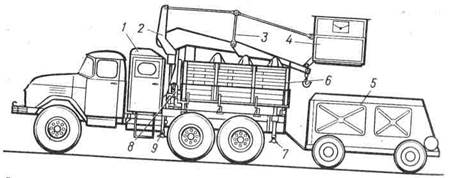

При цементации кладки после устройства несущих Железобетонных оболочек и поясов опор нагнетание раствора рекомендуют начинать при достижении бетоном прочности не ниже 25 % проектной. 10.4. Механизация работ при усилении мостов Для механизации ремонтно-строительных работ на мостах применяют большое количество разных машин и оборудования, начиная от средств малой механизации и кончая комплексом специализированной техники. Применение машин и Механизмов существенно повышает производительность труда, сокращает сроки выполнения работ и значительно облегчает труд рабочих. Важным моментом, определяющим степень механизации ремонтных работ, является подбор соответствующих машин и оборудования, тесно увязанный с характером, объемом и очередностью производства работ, а также местными условиями. Средствами малой механизации оснащают мостовые бригады дистанций пути, выполняющие в основном ремонтные работы в порядке текущего содержания сооружений. Для этого, в частности, используют передвижные мосторемонтные комплексы на базе автомобиля ЗИЛ-131 (разработка НИИ мостов и ПТКБ Главного управления пути МПС), в составе которых имеется оборудование, позволяющее механизировать небольшие по объему работы по усилению и ремонту каменных, бетонных и железобетонных конструкций (рис. 10.20). Сложные и трудоемкие работы (частичная или полная перекладка опор, усиление элементов пролетных строений опор и др.) обычно выполняют специализированные ремонтно-строительные организации же-

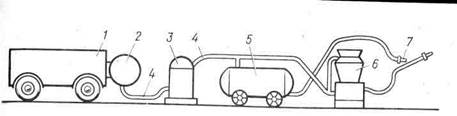

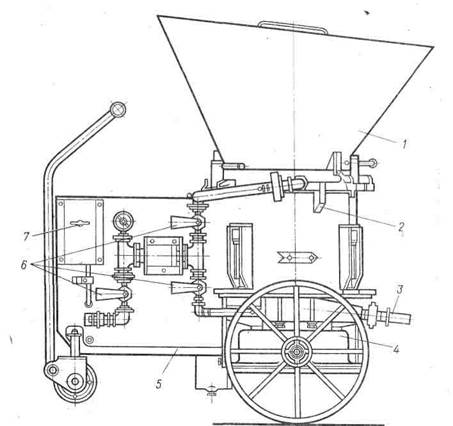

Рис. 10.20. Мосторемонтная летучка: 1 — дополнительная пассажирская кабина; 2 — стреловой гидравлический кран; 3 — параллелограммное устройство; 4 — рабочая люлька; 5 — передвижная компрессорная станция; 6 — кузов; 7,9— гидравлические опоры; 8 — пульт управления краном Рис. 10.21. Схема торкретной установки: 1 - компрессор; 2 - воздухосборник; 3 - воздухоочиститель; 4 - шланги; 5 - бак с водой; 6 - цемент-пушка; 7 - сопло лезных дорог (мостопоезда, путевые машинные станции, ремонтные колонны и др.), а также подразделения мостостроительных организаций. Действующие табели оснащения этих организаций общестроительной и специальной техникой позволяют формировать соответствующие технологические комплексы механизированного производства работ. Механизированные способы усиления и ремонта каменных, бетонных и железобетонных конструкций мостов основаны на применении комплекса оборудования для приготовления, транспортирования и укладки бетонных смесей, строительных растворов при торкретировании поверхности, цементации кладки, устройстве железобетонных оболочек и др. При этом должны быть согласованы параметры как основного оборудования, так и комплектующего добавочного оборудования. Для торкретирования поверхностей пролетных строений и опор применяют специальное оборудование (рис. 10.21), состоящее из цемент-пушки, компрессорной станции, бака для воды, водяного и воздушного шлангов и сопла с набором наконечников. Дополнительно в состав оборудования включают растворосмеситель. В зависимости от условий производства работ оборудование для торкретирования размещают на железнодорожной платформе, автомашине или специальных тележках. На практике чаще всего используют цемент-пушку СБ-117 (рис. 10.22) Московского завода строительных машин с рабочим давлением воздуха 0,35 МПа, а также ранее выпускавшиеся цемент-пушки СБ-13 и С-165. С помощью цемент-пушки подготовленную сухую смесь песками цемента равномерно подают в струю сжатого воздуха и по шлангу чгодводят к выходному патрубку. Здесь сухую смесь смачивают водой и в виде цементного раствора через наконечник сопла наносят на торкретируемую поверхность. Для питания цемент-пушки воздухом применяют компрессоры производительностью по подаче воздуха 5-10 м /мин и рабочим давлением до 0,7 МПа. В условиях производства ремонтных работ на мостах и трубах наиболее целесообразны прицепные станции с ротационными компрессорами и дизельными двигателями типов ПР-6М. и ПР-10М. Для смачивания цементной смеси воду к выходному соплу обычно подают из водяного бака с помощью сжатого воздуха. Возможна также подача воды непосредственно из водопровода или водяными на-

Рис. 10.22. Цемент-пушка СБ-117- ^яГ^Т1* бУНКеР; 2 - Уп°Р-Фиксатор; 3- шланг, 4 - приводной ^Tte п ^^М«СЛуЧае давление В°ДЫ в системе водовода должно быть на u,U5-0,l МПа больше давления воздуха в шланге. При необходимости это можно обеспечить, регулируя длину водяного шланга или приподняв бак с водой на высоту 1 -2 м. Сухую смесь цемента и песка, как правило готовят на месте производства работ, используя растворосмесители лю-' пГ£ТТ^паАПРИМ«Р С°"23Б' ССМ6 И СО"26Б «РИ небольшом объеме раоот и С-220А при большом объеме работ. При большом объеме работ по торкретированию применяют пневматический аппарат КР, который в отличие от цемент-пушки, работающей на сухой смеси, загружают готовым цементным раствором. Установка КР состоит из пневматического аппарата КР-75 (в строительных организациях имеется в большом количестве), компрессора, растворо-398 ■ мешалки, шлангов и сопла. Сжатый воздух от компрессора по одному воздуховоду поступает в аппарат КР и выдавливает в сопло готовый цементный раствор, а по другому воздуховоду — прямо в сопло, где происходит распыление раствора и выброс его через наконечник сопла на торкретируемую поверхность. Производительность установки КР достигает 3 м3 /ч при расходе сжатого воздуха 2 м3 /мин и максимальном давлении его 0,7 МПа. Для того чтобы цементный раствор не оплывал при несении его на ремонтируемую поверхность, количество воды в растворе принимают равным 10-15 % массы цемента. Работы по набрызгу бетонной смеси выполняют при помощи комплекса оборудования, в состав которого входят: машина для нанесения набрызгбетона, компрессорная станция, бак для воды, трубопроводы и шланги с соплом, а также сортировочные, дозирующие и смесительные установки, обеспечивающие подготовку сухой смеси из цемента, песка, гравия и добавки — ускорителя схватывания и твердения. Для нанесения набрызгбетона в основном используют установку СБ-67 Московского завода строительных машин с максимальным давлением воздуха 0,5 МПа и ранее выпущенные установки типа С-630А с давлением воздуха 0,6 МПа, но с меньшей дальностью набрызга бетона на ремонтируемую поверхность. Максимальный расход воздуха для установок СБ-67 и СБ-630А составляет 8—10 м3/ч. Поэтому для снабжения их сжатым воздухом применяют компрессорные станции типов ДК-9М и ПР-1 ОМ, производительность которых не меньше 10 м3 /ч. Для приготовления сухой смеси используют растворо- или бетономешалки любых типов, например С-220А, СБ-101, СБ-30. Воду для увлажнения сухой смеси подают к выходному соплу так же, как и в торкретустановке. Машины СБ-117 и СБ-67, как насосы для подачи сухих строительных смесей, могут быть использованы не только по своему прямому назначению, но и в качестве пескоструйных аппаратов для подготовки поврежденных поверхностей к ремонту. Для цементации кладки при значительных объемах работ применяют комплект оборудования, позволяющий механизировать весь технологический процесс — от бурения скважины до инъектирования в них цементного раствора. В состав этого оборудования обычно включают перфораторы ударно-вращательного действия ИЭ-4707, ПР-18ЛУБ, ПР-24ЛУБ, растворосмесители СО-23Б, СО-26Б, СО-46, растворона-сосы СО-29, СО-30, а также растворонасосные установки СО-48, СО-49 и СО-152 (рис. 10.23). В качестве энергетических установок используют компрессорные станции ЗИФ-51В, ДК-9М и передвижные электростанции АБ-2-Т/230Ж, АБ-4-Т/230Ж, АД-Ю-Т/230 и АД-Ю-Т/400. При небольших объемах работ применяют ручные насосы "Помон" (рис. 10.24). Технологический комплект оборудования для цементации кладки выбирают для каждого моста отдельно, учитывая объем работ, особен-

ности ремонтируемой конструкции, праизводительноспЛкомплектую-щих механизмов, удаленность от производственной базы и др. Растворонасосные установки типов СО-48, СО-49 и СО-152, предназначенные для транспортирования строительных растворов, могут быть использованы не только для инъектирования раствора в кладку, но и в качестве аппаратов для механизированного производства и нанесения бетона, расшивки швов и других аналогичных работ. Растворонасос-ную установку комплектуют, как правило, растворонасосом СО-29 или СО-30, приемным бункером, виброситом и инвентарным раствороводом, состоящим из трубчатого стояка с трехходовыми кранами и резинотканевого шланга с форсункой. При расшивке кладки форсунку заменяют на укладочный расшивник, позволяющий получить вогнутую форму шва. Производительность установки 2-4 м3/ч, дальность подачи раствора по горизонтали 50-100 м, по вертикали 15-30 м. При необходимости подачи на расстояние жестких строительных растворов с небольшой осадкой конуса {4—5 см) применяют растворо-насосы типов СО-126 и ПБ-1 с производительностью соответственно 2,5 и 6 м3/ч с дальностью подачи раствора по горизонтали 115 и 150 м, по вертикали 40 и 30 м. Бетонные смеси, используемые для у

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1103; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.157.203 (0.021 с.) |