Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Скользкость и шероховатость дорожного покрытияСодержание книги

Поиск на нашем сайте

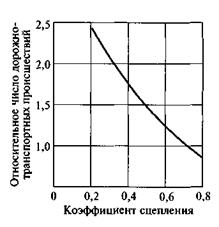

Скользкость дорожного покрытия - важнейшая характеристика транспортно-эксплуатационного состояния дороги. Критерием скользкости дорожного покрытия является коэффициент сцепления. Недостаточное сцепление шины колеса с дорожным покрытием является, как правило, первопричиной дорожно-транспортных происшествий с тяжелыми последствиями (рис. 4.13). Статистика показывает, что вследствие низкого значения коэффициента сцепления в весенний и осенний периоды происходит до 70 % всех дорожно-транспортных происшествий, в летний период - 30 %. Вместе с тем коэффициент сцепления мало влияет на скорость движения.

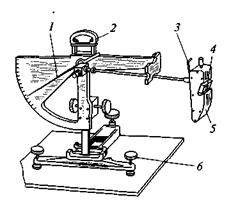

а также для выявления участков дорог с низкими сцепными качествами необходимы данные о значении коэффициента сцепления. Коэффициент сцепления измеряют с помощью портативных (малогабаритных) приборов, динамометрических установок и методом торможения. При измерении коэффициента сцепления портативными приборами не требуется специальных установок и автомобилей. С помощью этих приборов возможно измерение коэффициента продольного сцепления на площадях ограниченного размера. Недостатком портативных приборов являются малые размеры резинового элемента, имитирующего протектор автомобильной шины. По этой причине такие приборы не используют для измерения коэффициента сцепления грубошероховатой поверхности. Другим недостатком портативных приборов является моделирование качения колеса автомобиля с низкими скоростями. Существуют разные конструкции портативных приборов. Маятниковый прибор МП-3 (рис. 4.15) состоит из станины 2, штанги 4 с укрепленной на ней мерной шкалой 3 и маятника 1. Прибор устанавливают на поверхности дорожного покрытия, штангу приводят в вертикальное положение по уровню. Маятник укрепляют в горизонтальном положении, поверхность дорожного покрытия смачивают водой, маятник отпускают.

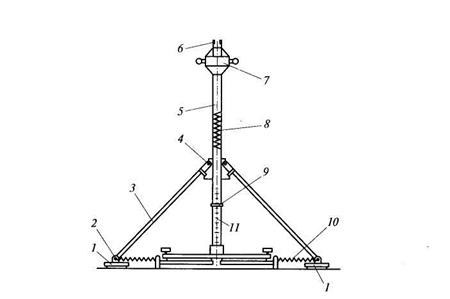

Отпущенный маятник падает, проскальзывая обрезиненным башмаком по поверхности дорожного покрытия, затем поднимается на определенный угол, который фиксируется на шкале прибора. Больший угол подъема маятника соответствует большей скользкости поверхности дорожного покрытия. За рубежом наиболее распространен прибор Транспортной дорожной исследовательской лаборатории Великобритании (рис. 4.16). Портативный прибор ППК-2 разработки МАДИ - ВНИИБД (рис. 4.17) состоит из штанги 5 со скользящим по ней грузом 7 массой 9 кг, подвижной муфты 4 и пружины 10, соединяющей два резиновых имитатора 1. При испытании прибор устанавливают таким образом, чтобы имитаторы находились на расстоянии (10 ± 1) мм над дорожным покрытием. Подвижный груз закрепляется в верхнем положении стойки. После увлажнения поверхности дорожного покрытия груз освобождается, ударяя по подвижной муфте. Под действием удара груза имитаторы прижимаются и перемещаются по поверхности дорожного покрытия. По положению измерительной шайбы на шкале определяют коэффициент сцепления.

Рис. 4.17. Портативный прибор ударного действия:

1 - имитаторы; 2 - шарнир; 3 - тяга; 4 - подвижная муфта; 5 - опорная штанга; 6 - устройство сброса груза; 7 - груз; 8 - центральная пружина; 9 - регистрирующая шайба; 10 - стягивающая пружина; 11 - шкала коэффициентов сцепления

Коэффициент продольного сцепления дорожного покрытия измеряют не менее чем на трех участках на каждом километре каждой полосы движения. В каждом месте делают по три измерения. При наличии между измерениями расхождений, превышающих 0,05, число измерений увеличивают до пяти. За показатель скользкости принимают среднее арифметическое значение коэффициента сцепления. Результаты измерений на всем протяжении сдаваемого участка наносят на линейный график. Определение коэффициента сцепления с помощью динамометрических установок производят при движении автомобиля с определенной скоростью. Существует много конструкций динамометрических установок. Как правило, установки состоят из одноколесного прицепа. Наиболее совершенной является динамометрическая установка типа ПКРС-2 (см. рис. 4.6). Динамометрическими тележками определяют коэффициент сцепления по силе тяги, необходимой для протаскивания по дорожному покрытию заторможенного колеса с заданной постоянной скоростью. Сила сцепления шины тележки и дорожного покрытия при торможении Рх, Н, определяется динамометром. Коэффициент продольного φ1 сцепления определяют по формуле

φ1 = Рх/G, (4.17)

где G - вертикальная нагрузка, которая передается колесом на дорогу, Н. В тележках подобной конструкции направление усилий совпадает с плоскостью качения колеса. Измерение коэффициента продольного сцепления следует производить не ранее чем через 2 недели после окончания устройства дорожного покрытия. На дорогах и улицах, находящихся в эксплуатации, испытания следует проводить при движении испытательного колеса по полосе наката левых колес транспортных средств, использующих данную полосу движения, а на дорогах и улицах с вновь устроенным дорожным покрытием - в пределах всей ширины полосы движения. На каждом из испытуемых участков длиной не менее 1 км последовательно выполняют не менее пяти испытаний. Во Франции для определения коэффициента продольного сцепления применяют установку Grip Tester. С ее помощью проводят измерение сил трения колеса с гладким протектором на влажном дорожном покрытии при движении с коэффициентом проскальзывания 15 %. Установка представляет собой прицеп, буксируемый автомобилем, оснащена персональным компьютером типа Notebook для записи, обработки и хранения результатов измерений. Скорость движения при выполнении измерений 15...30 км/ч, производительность 60 км/смена. При отсутствии специальных динамометрических прицепов и портативных приборов разрешается определение коэффициента сцепления методом тормозного пути или по отрицательному ускорению. Для контроля сцепления дорожного покрытия по отрицательному ускорению необходимо оборудование автомобиля регистрирующей аппаратурой и акселерометром - прибором, измеряющим отрицательное ускорение в процессе торможения. Автомобиль с установленным акселерометром разгоняют до определенной скорости (40...50 км/ч), а затем резко тормозят. Через 3...4 с торможение прекращают и берут отсчет по акселерометру. Коэффициент продольного сцепления определяют по формуле

φ1 = j/g, (4.18)

где j - отрицательное ускорение, м/с2; g - ускорение свободного падения, g =9,81 м/с2. Однако приведенная зависимость справедлива только для горизонтальных участков дороги и прямолинейного движения автомобиля. Для измерения коэффициента сцепления методом тормозного пути автомобиль разгоняют по увлажненному дорожному покрытию до скорости не выше 40...50 км/ч и в момент пересечения намеченного створа тормозят до полной остановки. Коэффициент продольного сцепления в этом случае определяют по длине измеренного тормозного пути:

где Кэ - коэффициент эффективности торможения, для легковых автомобилей Кэ = 1,2; υ - скорость в начале торможения, км/ч; ST - длина тормозного пути, м; i - продольный уклон дорожного покрытия (знак «минус» для движения на подъеме, знак «плюс» для движения на спуске), отн. ед. Результаты измерений методом тормозного пути несколько превышают значения, полученные с помощью динамометрического прицепа. Существенное влияние на коэффициент сцепления оказывает температура воздуха. В качестве эталона принимают коэффициент сцепления, полученный при температуре воздуха 20 °С. При определении коэффициента сцепления при других температурах вводят поправки: Температура воздуха, °С……0 5 10 15 20 25 30 35 40 Поправка……-0,06 -0,04 -0,03 -0,02 0 +0,01 +0,01 +0,02 +0,02

Состояние дорожного покрытия по сцепным качествам оценивают путем сравнения фактического значения коэффициента продольного сцепления с его предельно допустимым значением. Дорожное покрытие удовлетворяет требованиям эксплуатации, если фактическое значение коэффициента сцепления оказывается больше предельно допустимого значения или равным ему. Предельно допустимое значение коэффициента продольного сцепления установлено в ГОСТ Р 50597 - 93 «Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения» и составляет 0,3 при измерении шиной без рисунка протектора и 0,4 при измерении шиной, имеющей рисунок протектора. С целью повышения коэффициента сцепления устраивают поверхностную обработку, обеспечивающую высокую шероховатость, или устраивают дорожные покрытия, способствующие быстрому отводу поверхностного стока с дороги. Требуемые значения коэффициента сцепления для дорог I - III категорий в зависимости от особенностей их участков и условий движения при увлажненной поверхности дорожного покрытия приведены в табл. 4.4.

Таблица 4.4

Появление приборов, позволяющих измерять коэффициент поперечного сцепления, дает возможность нормирования значений этого коэффициента. В ряде стран (Великобритания, Франция и др.) коэффициент поперечного сцепления принят в качестве основного показателя сцепных качеств дорожного покрытия, так как он более точно отражает взаимодействие шины колеса автомобиля с дорожным покрытием в момент дорожно-транспортного происшествия. Исследования показывают, что значения коэффициента сцепления зависят от многих факторов, связанных с состоянием дорожного покрытия, шины, условиями взаимодействия шины с дорожным покрытием. Существенное влияние на коэффициент сцепления оказывают скорость движения, рисунок протектора, давление в шинах, нагрузка на колесо, режим торможения и особенно тип дорожного покрытия, его состояние, температура и шероховатость (рис. 4.18). Шероховатость поверхности дорожных покрытий - один из важнейших транспортно-эксплуатационных показателей автомобильных дорог, обусловливающий надежность контакта автомобильной шины с поверхностью дорожного покрытия и в большей степени влияющий на безопасность движения транспортных средств. Микрошероховатость характеризуется неровностями длиной менее 2...3 мм и высотой 0,2...0,3 мм. Неровности длиной более 2...3 мм и высотой более 0,2...0,3 мм называются макрошероховатостью. При определении состояния дорожного покрытия чаще всего оценивают макрошероховатость, к которой предъявляют противоречивые требования. С одной стороны, макрошероховатость должна быть как можно меньшей,

Рис. 4.18. Зависимость коэффициента поперечного сцепления от шероховатости дорожного покрытия

С другой стороны, дорожная поверхность должна быть достаточно грубой, что должно способствовать быстрому отводу воды из площадки контакта и предупреждению тем самым явления аквапланирования. Однако увеличение макрошероховатости ведет к возрастанию сопротивления качению, износу шин и уровня шума. Основными параметрами, характеризующими макрошероховатость, являются высота выступов, средняя высота выступов, шаг неровностей (расстояние между соседними вершинами неровностей), средний шаг неровностей. Для измерения параметров шероховатости поверхности дорожного покрытия применяют приборы разных типов, которые по принципу действия подразделяют на контактные и бесконтактные. Простейшим методом измерения шероховатости является метод песчаного пятна, который заключается в распределении на поверхности дорожного покрытия определенного объема песка (обычно 10...30 см3) с размером частиц 0,15...0,3 мм. Песок распределяется вровень с поверхностью отдельных выступов дорожного покрытия, придавая песчаному пятну форму правильного круга. По измеренному диаметру пятна D и объему песка V вычисляют среднюю глубину шероховатости:

При вычисленной средней глубине шероховатости на участках дорог с продольными уклонами до 30 ‰ на дорожных покрытиях с применением органических вяжущих, составляющей менее 0,7 мм, а на цементобетонных покрытиях менее 0,5 мм, шероховатость считается неудовлетворительной, при средней глубине шероховатости соответственно 0,7...1,5 и 0,5...0,6 мм - удовлетворительной, 1,5...2 и 0,6...0,8 мм - хорошей и при средней глубине более 2 и 0,8 мм - очень хорошей. Для безопасного движения на участках дорог с большими уклонами средняя глубина шероховатости должна быть не менее следующих значений:

С помощью приборов контактного типа обеспечивается возможность копирования контуров поверхности и определения числовых значений параметров шероховатости. Принцип работы таких приборов основан на ощупывании неровностей поверхности щупом

Рис. 4.19. Прибор игольчатый типа ПКШ-4:

1 - игла-щуп; 2 - зажимные планки; 3 - опоры

с последующим копированием контуров шероховатости на миллиметровую бумагу или преобразованием механических колебаний в электрические. После обработки полученных профилограмм определяют числовые значения параметров шероховатости. Игольчатый прибор ПКШ-4 (рис. 4.19) состоит из тонких игл 1, закрепленных между зажимными планками 2. Внизу планок имеются опоры 3. При измерении неровностей прибор ПКШ-4 устанавливают на дорожное покрытие и слегка вдавливают так, чтобы иглами прибора точно копировался рельеф поверхности дорожного покрытия. Полученный микропрофиль переносят на миллиметровую бумагу и определяют высоту выступов, средний шаг и средний угол при вершине. Измерения проводят дважды с установкой прибора вдоль оси дороги и перпендикулярно.

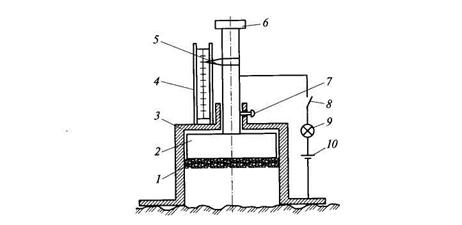

Рис. 4.20. Магнитный прибор для измерения средней глубины впадин макрошероховатости дорожного покрытия:

1 - металлические шарики; 2 - магнит; 3 - корпус; 4 - шкала; 5 - указатель средней глубины впадин; 6 - шток с ручкой; 7 - стопорный винт; 8 – выключатель электрической цепи; 9 - лампочка-сигнализатор; 10 - источник тока (12 В)

При расхождении в В магнитном приборе для измерения средней глубины впадин неровностей (рис. 4.20) используют мелкие металлические шарики. При проведении испытания прибор устанавливают на поверхность дороги, при этом мелкими металлическими шариками заполняют все впадины шероховатости в пределах внутреннего диаметра цилиндра и по шкале определяют среднюю глубину шероховатости. После снятия отсчета прибор переносят на новую точку измерений. Действие профилографа (рис. 4.21) основано на ощупывании поверхности дорожного покрытия специальным щупом и вычерчивании профиля неровностей на миллиметровой бумаге. По полученному микропрофилю определяют среднюю высоту выступов, средний шаг, средний угол при вершине выступов. Для определения микрошероховатости применяют индуктивный профилограф (рис. 4.22), который позволяет определять параметры микрошероховатости как в лабораторных, так и в полевых условиях. Прибор работает по принципу ощупывания исследуемой поверхности алмазной иглой с радиусом кривизны при вершине 10 мкм с последующим преобразованием механических колебаний иглы в пропорциональные изменения электрического напряжения. Пределы измерения при записи профилограмм 0,2...400 мкм. Лазерный профилограф (рис. 4.23) работает по принципу ощупывания исследуемой поверхности световым лучом. Копирование поверхности дорожного покрытия осуществляется сфокусированным лучом лазера, а фотоприемным устройством измеряется диффузионная составляющая отраженного светового потока. Пределы измерений при записи профилограммы 1...500 мкм.

Рис. 4.21. Профилограф Союздорнии:

1 - плечо-коромысло; 2 - карандаш; 3 - ручка прибора; 4 - прижимной ролик; 5 - корпус прибора; 6 - передвижная рамка; 7 - вал с бумагой; 8 - игла-щуп

Лазерный профилограф, как и индуктивный, позволяет измерять микрошероховатость дорожного покрытия или размер зерен щебня, как в лабораторных, так и в полевых условиях. В МАДИ был разработан метод оценки состояния дорожного покрытия методом дистанционного зондирования. Метод основан на оптическом сканировании исследуемой поверхности с помощью цифровых устройств (цифровые фотокамеры) и последующей обработки полученных снимков в цифровых фотограмметрических системах.

Впереди микроавтобуса устанавливают поперечную балку, оснащенную лазерами для измерения профилей и текстуры дорожного покрытия. Запись, обработку и хранение результатов измерений производят бортовым вычислительным комплексом.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 552; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.009 с.) |

Рис. 4.14. Влияние коэффициента сцепления на аварийность

Рис. 4.14. Влияние коэффициента сцепления на аварийность

(4.19)

(4.19)

чтобы обеспечивалась наибольшая площадь контакта протектора шины с поверхностью дорожного покрытия.

чтобы обеспечивалась наибольшая площадь контакта протектора шины с поверхностью дорожного покрытия. (4.20)

(4.20)

результатах более чем на 10 % требуются дополнительные измерения с установкой прибора под углом 45° к оси дороги.

результатах более чем на 10 % требуются дополнительные измерения с установкой прибора под углом 45° к оси дороги.

В последние годы во многих странах для определения макрошероховатости дорожных покрытий применяют передвижные установки, смонтированные на микроавтобусе.

В последние годы во многих странах для определения макрошероховатости дорожных покрытий применяют передвижные установки, смонтированные на микроавтобусе.