Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок елементів сталевих конструкцій на витривалістьСодержание книги

Поиск на нашем сайте

1.11.1 Сталеві конструкції та елементи, які безпосередньо сприймають багатократно діючі рухомі, вібраційні чи іншого виду змінні навантаження з кількістю циклів навантажень 105 і більше, що можуть призвести до явища утомленості, слід проектувати з врахуванням вимог до матеріалу, технології виготовлення, із застосуванням конструктивних рішень, що не викликають значної концентрації напружень, і перевіряти розрахунком на витривалість. До конструкцій такого типу слід відносити: балки кранових колій, балки робочих площадок, елементи конструкцій бункерних і розвантажувальних естакад, конструкції, на яких встановлені двигуни, конструкції висотних споруд (типу антен, димових труб, щогл, башт тощо), підйомно-транспортні споруди, інші конструкції, що сприймають динамічні змінні навантаження. Кількість циклів навантажень слід приймати за технологічними вимогами експлуатації або існуючими даними з історії навантаження. Для конструкцій висотних споруд (типу антен, димових труб, щогл, башт тощо) і підйомно-транспортних споруд, опор повітряних ліній (ПЛ), відкритих розподільчих пристроїв (ВРП) та контактних мереж (КМ), при розрахунку на витривалість слід враховувати зміну напружень, яка відбувається при коливаннях конструкції впоперек напрямку вітрового потоку в режимах вітрового резонансу. Сталеві конструкції та їхні елементи, які безпосередньо сприймають навантаження з кількістю циклів навантажень меншою за 105, слід проектувати із застосуванням конструктивних рішень, що виключають значну концентрацію напружень. Розрахунок конструкцій на витривалість слід виконувати на дію навантажень, регламентованих вимогами ДБН В.1.2-2.

1.11.2 Розрахунок сталевих конструкцій на витривалість виконується у формі оцінювання довговічності Т (терміну служби), при якій виконується умова міцності, записана у вигляді

де

1.11.3 Для характерних умов експлуатації конструкції виділяються типові проектні режими навантаження, які повинні відображати основні закономірності зміни рівня і повторюваності змінних напружень у її елементах. Кожний - середнім значенням циклічних напружень з амплітудою s a,i у розрахунковому перерізі; - мінімальним - коефіцієнтом асиметрії напружень - кількістю циклів цих напружень Амплітудні напруження циклу зв’язані з мінімальними і максимальними напруженнями циклу співвідношенням У випадку відсутності даних з проектної історії навантаження значення

де

1.11.4 Накопичене пошкодження від утомності

де l – кількість типових режимів; Ni – гранично допустима кількість циклів при напруженнях з амплітудою s a,i, які обчислюються за формулою

Rρ – розрахункова межа витривалості розрахункового перерізу, яка визначається за 1.11.5; Аρ і Вρ – параметри, що визначаються за табл. У2 додатка У. В розрахунок приймаються всі значення напружень з амплітудою s a,i, які відповідають нерівності

1.11.5 За конструктивно-технологічними ознаками основний метал, зварні з’єднання, з’єднання на високоміцних болтах, елементами і вузлами конструкцій з урахуванням дії зусиль відносно розрахункового перерізу поділяють на сім груп (див. табл. У.3 додатка У). Значення межі витривалості Rρ для груп елементів за табл. У.3 додатка У визначається формулою

Значення параметрів у формулі (1.11.5) приймаються:

Проектування з’єднань сталевих конструкцій Зварні з’єднання

1.12.1.1 При проектуванні сталевих конструкцій зі зварними з’єднаннями слід: - застосовувати мінімально необхідну кількість зварних швів і призначати їх мінімальні розміри; - забезпечувати вільний доступ до місць виконання зварних з’єднань з урахуванням вибраного виду і технології зварювання.

1.12.1.2 Основні типи, конструктивні елементи і розміри зварних з’єднань слід приймати згідно з ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771,ГОСТ 14776, ГОСТ 23518.

1.12.1.3 При виборі електродів чи зварювального дроту рекомендується враховувати групи конструкцій, наведені в додатку В.

1.12.1.4 Зварні стикові з’єднання листових деталей рекомендується, як правило, проектувати прямими з повним проваром, із застосуванням вивідних планок, які виготовляються з того самого прокату, що й основний метал. У монтажних умовах допускається одностороннє зварювання з підварюванням кореня шва. Зварювання на сталевій підкладці, що залишається, може бути застосована тільки для конструкцій 3-ї і 4-ї груп. 1.12.1.5 Розміри зварних кутових швів і конструкція з’єднання повинні задовольняти таким вимогам: а) катет кутового шва катет шва у тавровому двосторонньому, а також у напустковому і кутовому з’єднаннях допускається приймати меншим за вказаний у табл. 1.12.1, але не меншим за 4 мм, при цьому розміри шва повинні забезпечувати його несучу здатність, що визначається розрахунком. Виробничим контролем повинна бути установлена відсутність дефектів, у тому числі технологічних тріщин; б) катет кутового шва катет шва, прокладений вздовж закругленої кромки фасонного прокату товщиною t, як правило, не повинен перевищувати 0,9 t; в) розрахункова довжина кутового шва повинна бути не меншою за 4 г) режим зварювання слід обирати так, щоб форма шва (рис. 1.12.1, б, в) задовольняла таким умовам: для кутового шва – b / h ³ 1,3; для стикового однопрохідного шва – b / h ³ 1,5; д) розрахункова довжина флангового шва повинна бути не більшою ніж е) розмір напустку повинен бути не менш ніж п’ять товщин найтоншого із зварюваних елементів; ж) співвідношення розмірів катетів кутових швів слід приймати, як правило, 1:1; при різних товщинах зварюваних елементів допускається приймати шви з неоднаковими катетами; при цьому, катети, що прилягають до тоншого елемента у з’єднанні повинні задовольняти вимоги п. 1.12.1.5, б), а катети, що прилягають до товстішого елемента у з’єднанні – вимоги п. 1.12.1.5, а); з) у зварних стиках елементів, що перекриваються накладками, флангові кутові шви слід не доводити до осі стику не менш як на 25 мм; і) у конструкціях 1-ї і 2-ї груп кутові шви слід, як правило, виконувати без підсилення з плавним переходом до основного металу; к) зварні стики з накладками слід виконувати за рис.1.12.2, а; л) відстань між паралельними зварними з’єднаннями елементів конструкцій слід встановлювати не меншою за

1.12.1.6 При проектуванні зварних з’єднань у конструкціях, що сприймають рухомі, динамічні чи вібраційні навантаження, поряд із урахуванням вимог розділу 11 цих норм, як правило, слід: - уникати перетинів зварних швів, розміщення їх у безпосередній близькості один від одного, від місцевої зміни форми і розмірів перерізу, від зон згину, продавлених отворів і вільних кромок, утворених гільйотинним різанням; - кутові шви виконувати з плавним переходом до основного металу; - флангові кутові шви, що прикріплюють елементи ґратки до фасонок, виводити на торець елемента на довжину 20 мм.

1.12.1.7 При проектуванні таврових і кутових зварних з’єднань елементів сталевих конструкцій за наявності напружень розтягу, орієнтованих в напрямку товщини прокату, з метою зниження небезпеки розшаровування металу під зварним швом, як правило, слід: - застосовувати сталі, рекомендовані для конструкцій 1-ї групи згідно з додатком В, з межею текучості до 390 Н/мм2, а також сталі з гарантованими механічними властивостями у напрямку товщини прокату за ТУ 14-1-4431 і ТУ 14-227-237; - застосовувати зварювальні матеріали зі зниженою міцністю і підвищеною пластичністю; використовувати технологічні прийоми зварювання, спрямовані на зменшення залишкових зварювальних напружень, не застосовувати порошковий дріт; - заміняти кутові з’єднання тавровими, а в останніх забезпечувати відношення ширини звису до товщини елементів не меншою за 2; застосовувати розроблення кромок, що забезпечує зменшення об’єму наплавленого металу; - відмовитись від використовання однобічних кутових швів і перейти до двобічних.

1.12.1.8 Для кутових швів, розміри яких визначені розрахунком, для елементів із сталі з межею текучості до 290 Н/мм2 слід, як правило, застосовувати електродні матеріали, що задовольняють умовам:

1.12.1.9 Односторонні кутові шви в таврових з’єднаннях елементів із сталі з межею текучості до 390 Н/мм2 слід, як правило, застосовувати в конструкціях, що експлуатуються в неагресивному або слабоагресивному середовищі (класифікація за СНиП 2.03.11) в опалюваних приміщеннях, окрім конструкцій у будівлях і спорудах, що належать до 1-го класу відповідальності, які зводяться в районах із сейсмічністю 8 балів і вище, а також конструкцій 1-, 2- і 3-ї груп у будівлях з мостовими опорними кранами режимів роботі 7К (у цехах металургійних виробництв) і 8К: - для кріплення проміжних ребер жорсткості і діафрагм – у конструкціях усіх груп, окрім конструкцій 1-ї групи, що розраховуються на витривалість; - для поясних кутових швів зварних двотаврів – у конструкціях 2- і 3-ї груп, окрім балок з умовною гнучкістю стінки - для всіх конструктивних елементів – у конструкціях 4-ї групи. Односторонні кутові шви не слід застосовувати у з’єднаннях, що сприймають згинальний момент відносно поздовжньої осі шва. Катети односторонніх швів слід приймати за розрахунком, але не меншими за вказані в табл. 1.12.1

Таблиця 1.12.1 Мінімальні катети зварних швів

Таблиця 1.12.2 Коефіцієнти

1.12.1.10 Переривчасті кутові зварні шви допускається застосовувати у випадку надлишкової несучої здатності неперервного шва мінімального розміру при статичному навантаженні і розтягувальних напруженнях, що не перевищують 0,6 Ry, для з’єднань у конструкціях 4-ї групи, а також у конструкціях 3-ї групи, що реконструюються за умови їх експлуатації в неагресивних або слабоагресивних середовищах. Розміри зварного шва повинні відповідати вимогам п. 1.12.1.5. Відстань При накладенні переривчастого кутового шва необхідно передбачити ділянку шва на кінцях з’єднуваних елементів (рис. 1.12.3); довжина

1.12.1.11 Кутові зварні шви, розміщені вздовж периметрів отворів чи прорізів, допускається застосовувати у напусткових з’єднаннях у випадках, передбачених п. 1.12.10, для передачі зусиль у площині напустку, запобігання втраті стійкості елементів напустку чи конструктивних з’єднань елементів.

1.12.1.12 Пробкові шви, що заповнюють наплавленим металом усю площину круглих або щілинних отворів, допускається застосовувати у напусткових з’єднаннях у випадках, передбачених п. 1.12.10, лише для запобігання втраті стійкості елементів напустку або для конструктивних з’єднань елементів. Товщина пробкового шва повинна бути: не меншою за товщину t просвердленого або прорізаного елемента, але не більшою за 16 мм; не меншою за

1.12.1.13 Застосування комбінованих з’єднань, у яких частина зсувного зусилля сприймається фрикційним з’єднанням, а частина – зварними швами, допускається при спеціальному обґрунтуванні та за умови забезпечення передачі частини зсувного зусилля через тертя, що виникає на дотичних площинах з’єднуваних елементів від натягу високоміцних болтів, для чого зварювання повинно бути виконане після остаточного затягування болтів. Розподіл розрахункового зусилля, що діє у комбінованому з’єднанні, між фрикційним і зварним з’єднаннями допускається приймати пропорційно до їхньої несучої здатності або приймати, що фрикційне з’єднання сприймає долю зусилля, обумовлену дією постійного навантаження, а зварне –змінного. Застосування інших болтових з’єднань у комбінованих з’єднаннях не допускається.

1.12.1.14 Розрахунок зварних стикових з’єднань при дії поздовжньої сили N, що проходить через центр ваги з’єднання, слід виконувати за формулою

де t – найменша з товщин елементів у з’єднанні; lw – розрахункова довжина стикового шва, що дорівнює його геометричній довжині за вирахуванням 2 t. У випадку, коли кінці шва виведені за межі стика, розрахункова довжина шва приймається рівною його геометричній довжині. При розрахунку зварних стикових з’єднань елементів із сталі з відношенням Ru / u > Ry, експлуатація яких можлива і після досягнення металом межі текучості, а також із сталі з межею текучості Ryn > 440 Н/мм2 у формулі (1.12.1) замість Rwy слід приймати Rwu / u. Розрахунок зварних стикових з’єднань виконувати не потрібно за умов застосування зварювальних матеріалів відповідно до додатку Ж, забезпечення повного провару з’єднуваних елементів та виконання контролю якості з’єднань при розтягу фізичними методами.

1.12.1.15 Зварні стикові з’єднання, виконані без контролю їх якості фізичними методами, при одночасній дії в розрахунковому перерізі шва нормальних wx і wy і дотичних wxy напружень слід перевіряти за формулою (1.5.4), приймаючи в ній x = wx, y = wy, xy = wxy, Ry = Rwy.

1.12.1.16 Розрахунок зварного з’єднання з кутовими швами при дії поздовжньої сили N, що проходить через центр ваги з’єднання, слід виконувати на зріз (умовний) в одній з двох розрахункових площин (рис. 1.12.4) за формулами: - при

- при

де lw – розрахункова довжина кутового шва, що дорівнює його сумарній геометричній довжині за вирахуванням двох катетів шва

1.12.1.17 Розрахунок зварних з’єднань з кутовими швами при дії згинального моменту М у площині, перпендикулярній до площини розташування швів, слід виконувати на зріз (умовний) в одній з двох умовних площин (рис. 1.12.4) за формулами: - у площині наплавленого металу

- у площині металу межі сплавлення

де

1.12.1.18 Розрахунок зварних з’єднань з кутовими швами при дії згинального моменту М у площині розташування цих швів слід виконувати на зріз (умовний) в одній з двох умовних площин (рис. 1.12.4) за формулами: - у площині наплавленого металу

- у площині металу межі сплавлення

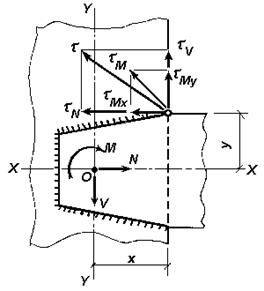

де х і y – координати точки зварного з’єднання, яка найбільш віддалена від центра ваги О цього з’єднання (рис. 1.12.5);

1.12.1.19 При розрахунку зварного з’єднання з кутовими швами на одночасну дію поздовжньої N і поперечної

де f і z – дотичні напруження в небезпечній точці розрахункового перерізу кутового шва у зварному з’єднанні відповідно у площині наплавленого металу і у площині металу межі сплавлення, що визначаються за формулою

1.12.1.20 Напусткові зварні з’єднання елементів завтовшки до 4 мм допускається здійснювати точковим швом дуговим зварюванням з наскрізним проплавленням; при цьому несучу здатність однієї точки слід приймати такою, що дорівнює меншому з двох граничних значень: - при зрізі

- при вириві

де d – діаметр точкового шва у площині з’єднуваних елементів, що приймається за ГОСТ 14776; при застосуванні способу зварювання, який не регламентований ГОСТ 14776, значення d слід узгоджувати і приймати в установленому порядку;

Болтові з’єднання

1.12.2.1 Для болтових з’єднань елементів сталевих конструкцій слід застосовувати болти згідно з додатком Ж.

1.12.2.2 Болти слід розміщувати відповідно до вимог, наведених у табл. 1.12.3; при цьому болти у з’єднаннях, що розраховуються, розміщують з використанням мінімальних відстаней, а з’єднувальні конструктивні болти влаштовують, як правило, з використанням максимальних відстаней. У разі прикріплення кутика однією полицею болтами, розміщеними в шаховому порядку, отвір, найбільш віддалений від його кінця, слід розміщувати на рисці, найближчій до обушка. Допускається кріпити елементи одним болтом.

1.12.2.3 Болти класу точності А слід застосовувати для з’єднань, у яких отвори просвердлені на проектний діаметр у зібраних елементах або за кондукторами в окремих елементах і деталях, або просвердлені чи продавлені на менший діаметр в окремих деталях з подальшим розсвердлюванням до проектного діаметру у зібраних елементах. Болти класів точності В і С у багатоболтових з’єднаннях слід застосовувати для конструкцій із сталі з межею текучості до 390 Н/мм2.

Таблиця 1.12.3 Вимоги до розміщення болтів

1.12.2.4 Болти, що мають по довжині ненарізної частини ділянки з різними діаметрами, не допускається застосовувати у з’єднаннях, в яких болти працюють на зріз.

1.12.2.5 Різьба болта, що сприймає зсувне зусилля, в елементах структурних конструкцій, опор ліній електропередачі та відкритих розподільних пристроїв, а також у болтових з’єднаннях за наявності зовнішнього елемента товщиною до 8 мм, повинна знаходитись поза пакетом з’єднуваних елементів; у решті випадків різьба болта не повинна заходити вглиб отвору більш ніж на половину товщини зовнішнього елемента з боку гайки або 5 мм. 1.12.2.6 Влаштування шайб на болти слід виконувати згідно з вимогами розділу 2. У розрахункових з’єднаннях з болтами класів точності А, В і С (за винятком болтових з’єднань у допоміжних конструкціях) слід передбачити заходи проти самовідгвинчування гайок (встановлення пружинних шайб, додаткових гайок тощо).

1.12.2.7 На скошених поверхнях з’єднуваних деталей і елементів (внутрішні грані полиць двотаврів і швелерів) під головки болтів і гайки слід додатково встановлювати косі шайби.

1.12.2.8 Отвори в деталях і елементах сталевих конструкцій слід виконувати згідно з вимогами розділу 2. Діаметр отворів для болтів у елементах з прокату повинен відповідати вимогам ГОСТ 24839.

1.12.2.9 Розрахункове зусилля, яке може бути сприйняте одним болтом, слід визначати залежно від виду напруженого стану за формулами: - при зрізі (умовному) болта

- при зминанні металу з’єднуваних елементів в отворі

- при розтягу болта

де

c – коефіцієнт умов роботи, який визначається за табл. 1.1.1; b – коефіцієнт умов роботи болтового з’єднання, який визначається за табл. 1.12.4.

1.12.2.10 При дії на болтове з’єднання поздовжньої сили N, що проходить через центр ваги з’єднання, слід приймати, що ця сила розподіляється між болтами рівномірно. У цьому разі необхідну кількість болтів у з’єднанні слід визначити за формулою

де У випадках, коли в болтовому з’єднанні відстань l між крайніми болтами вздовж лінії дії зсувного зусилля перевищує 16 d, значення n у формулі (1.12.15) слід збільшити діленням на коефіцієнт

1.12.2.11 При дії на болтове з’єднання згинального моменту, який викликає зсув з’єднуваних елементів, слід приймати, що зусилля зрізу розподіляються між болтами з’єднання пропорційно до відстаней від центра ваги з’єднання до розглядуваного болта. Зусилля в найбільш напруженому болті

Таблиця 1.12.4 Коефіцієнти умов роботи болтового з’єднання

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 365; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |

, (1.11.1)

, (1.11.1) – накопичене пошкодження від утомленості за термін служби Т.

– накопичене пошкодження від утомленості за термін служби Т. -й типовий проектний режим навантаження задається:

-й типовий проектний режим навантаження задається: и максимальним

и максимальним  рівнями напружень у розрахунковому перерізі;

рівнями напружень у розрахунковому перерізі; ;

; .

. .

. допускається визначати за формулою

допускається визначати за формулою , (1.11.2)

, (1.11.2) – коефіцієнт, що приймається за табл. У1 додатку У;

– коефіцієнт, що приймається за табл. У1 додатку У; – найбільше за абсолютним значенням напруження у розрахунковому перерізі, обчислене за перерізом нетто і без урахування коефіцієнтів динамічності і коефіцієнтів, які використовуються при розрахунках на стійкість.

– найбільше за абсолютним значенням напруження у розрахунковому перерізі, обчислене за перерізом нетто і без урахування коефіцієнтів динамічності і коефіцієнтів, які використовуються при розрахунках на стійкість. , (1.11.3)

, (1.11.3) , (1.11.4)

, (1.11.4) .

. . (1.11.5)

. (1.11.5) і

і  – за табл. У.4 додатка У;

– за табл. У.4 додатка У; – за табл. У.5. додатка У.

– за табл. У.5. додатка У. (рис. 1.12.1) повинен задовольняти вимогам розрахунку і бути, як правило, не меншим за зазначений у табл. 1.12.1;

(рис. 1.12.1) повинен задовольняти вимогам розрахунку і бути, як правило, не меншим за зазначений у табл. 1.12.1; за винятком швів, у яких зусилля діє вздовж усієї довжини шва (тут

за винятком швів, у яких зусилля діє вздовж усієї довжини шва (тут  – коефіцієнт, що приймається за табл. 1.12.1.2);

– коефіцієнт, що приймається за табл. 1.12.1.2); і 100 мм, де

і 100 мм, де  – товщина деталі; приварювання ребер жорсткості і елементів гратчастих конструкцій необхідно виконувати відповідно до рис.1.12.2, б.

– товщина деталі; приварювання ребер жорсткості і елементів гратчастих конструкцій необхідно виконувати відповідно до рис.1.12.2, б.

– при механізованому зварюванні;

– при механізованому зварюванні;  – при ручному зварювані; для елементів із сталі з межею текучості понад 290 Н/мм2 допускається застосовувати електродні матеріали, що задовольняють умові

– при ручному зварювані; для елементів із сталі з межею текучості понад 290 Н/мм2 допускається застосовувати електродні матеріали, що задовольняють умові  (тут f, z – коефіцієнти, що залежать від технології зварювання і катета шва і визначаються за табл. 1.12.2).

(тут f, z – коефіцієнти, що залежать від технології зварювання і катета шва і визначаються за табл. 1.12.2). , при товщині стінки tw у колонах і стійках до 12 мм і в балках до 10 мм, при виконанні швів механізованим зварюванням з катетом шва

, при товщині стінки tw у колонах і стійках до 12 мм і в балках до 10 мм, при виконанні швів механізованим зварюванням з катетом шва  ;

; , мм, при товщині товстішого елемента у з’єднанні

, мм, при товщині товстішого елемента у з’єднанні  , мм

, мм

між ділянками переривчатого зварного шва (рис. 1.12.3), як правило, не повинна перевищувати одного із значень: 150 мм,

між ділянками переривчатого зварного шва (рис. 1.12.3), як правило, не повинна перевищувати одного із значень: 150 мм,  – у стиснутому елементі,

– у стиснутому елементі,  – у розтягнутому елементі (t min – товщина найтоншого елемента у з’єднанні). У конструкціях 4-ї групи відстань

– у розтягнутому елементі (t min – товщина найтоншого елемента у з’єднанні). У конструкціях 4-ї групи відстань  такої ділянки шва в елементах складеного перерізу повинна бути не меншою за 0,75 b, де b – ширина вужчої із з’єднуваних пластин.

такої ділянки шва в елементах складеного перерізу повинна бути не меншою за 0,75 b, де b – ширина вужчої із з’єднуваних пластин. , 0,45 d чи 0,45 b, де d – діаметр отвору,

, 0,45 d чи 0,45 b, де d – діаметр отвору,  і b – довжина і ширина прорізу. При цьому діаметр отвору

і b – довжина і ширина прорізу. При цьому діаметр отвору  і ширина прорізу

і ширина прорізу  повинні задовольняти нерівності відповідно d ³ t + 8 мм і b ³ t + 8 мм. Відстань між центрами отворів чи поздовжніми осями прорізів повинна бути не меншою за 4 d або 4 b. Розрахунковий переріз шва допускається приймати таким, що дорівнює площі отвору чи прорізу.

повинні задовольняти нерівності відповідно d ³ t + 8 мм і b ³ t + 8 мм. Відстань між центрами отворів чи поздовжніми осями прорізів повинна бути не меншою за 4 d або 4 b. Розрахунковий переріз шва допускається приймати таким, що дорівнює площі отвору чи прорізу. , (1.12.1)

, (1.12.1) – у площині наплавленого металу

– у площині наплавленого металу ; (1.12.2)

; (1.12.2) – у площині металу межі сплавлення

– у площині металу межі сплавлення (1.12.3)

(1.12.3) або 1 см на кожну неперервну ділянку шва;

або 1 см на кожну неперервну ділянку шва;

; (1.12.4)

; (1.12.4) , (1.12.5)

, (1.12.5) і

і  – моменти опору розрахункових перерізів кутових швів у зварному з’єднанні відповідно за металом шва і за металом межі сплавлення.

– моменти опору розрахункових перерізів кутових швів у зварному з’єднанні відповідно за металом шва і за металом межі сплавлення. ; (1.12.6)

; (1.12.6) (1.12.7)

(1.12.7) ,

,  – момент інерції розрахункового перерізу кутового шва у зварному з’єднанні за металом шва відносно його головних осей х – х і у – у;

– момент інерції розрахункового перерізу кутового шва у зварному з’єднанні за металом шва відносно його головних осей х – х і у – у;  ,

,  – те саме, за металом межі сплавлення.

– те саме, за металом межі сплавлення. сил, а також згинального моменту М (рис. 1.12.5) повинні бути виконані такі умови:

сил, а також згинального моменту М (рис. 1.12.5) повинні бути виконані такі умови: і

і  , (1.12.8)

, (1.12.8) . (1.12.9)

. (1.12.9)

; (1.12.10)

; (1.12.10)

, (1.12.11)

, (1.12.11) – при зварюванні елементів однакової товщини;

– при зварюванні елементів однакової товщини;  – при зварюванні елементів з різними товщинами, що відрізняються у два і більше разів (при меншій різниці у товщинах значення коефіцієнту

– при зварюванні елементів з різними товщинами, що відрізняються у два і більше разів (при меншій різниці у товщинах значення коефіцієнту  необхідно приймати за лінійною інтерполяцією); t –товщина найтоншого елемента у з’єднанні.

необхідно приймати за лінійною інтерполяцією); t –товщина найтоншого елемента у з’єднанні. , (1.12.12)

, (1.12.12) , (1.12.13)

, (1.12.13) , (1.12.14)

, (1.12.14) – розрахункові опори одноболтових з’єднань;

– розрахункові опори одноболтових з’єднань; – площа поперечного перерізу стрижня болта;

– площа поперечного перерізу стрижня болта; – кількість розрахункових площин зрізу одного болта;

– кількість розрахункових площин зрізу одного болта; – зовнішній діаметр стрижня болта;

– зовнішній діаметр стрижня болта; – найменша сумарна товщина елементів у з’єднанні, які зминаються в одному напрямку;

– найменша сумарна товщина елементів у з’єднанні, які зминаються в одному напрямку; – площа поперечного перерізу нетто болта за різьбою, що приймається відповідно до табл. Ж8 додаткуЖ;

– площа поперечного перерізу нетто болта за різьбою, що приймається відповідно до табл. Ж8 додаткуЖ; , (1.12.15)

, (1.12.15) – найменше із значень Nbs чи Nbp, або значення Nbt, обчислені відповідно до п. 1.12.2.9.

– найменше із значень Nbs чи Nbp, або значення Nbt, обчислені відповідно до п. 1.12.2.9. , що приймається не меншим за 0,75. Цю вимогу не слід враховувати у випадку, коли болтове з’єднання влаштоване по всій довжині елемента конструкції (балки, колони) і розрахункове зусилля діє вздовж усієї довжини такого з’єднання (наприклад, у поясному з’єднанні балки).

, що приймається не меншим за 0,75. Цю вимогу не слід враховувати у випадку, коли болтове з’єднання влаштоване по всій довжині елемента конструкції (балки, колони) і розрахункове зусилля діє вздовж усієї довжини такого з’єднання (наприклад, у поясному з’єднанні балки). не повинно перевищувати меншого із значень Nbs чи Nbp, обчислених згідно з п. 1.12.2.9.

не повинно перевищувати меншого із значень Nbs чи Nbp, обчислених згідно з п. 1.12.2.9. сталі з’єднуваних елементів, Н/мм2

сталі з’єднуваних елементів, Н/мм2

,

,